MATIFICACION

Click here to load reader

Transcript of MATIFICACION

MATIFICACION 1 Objetivo Obtener en laboratorio una fase mata de cobre.

2 Fundamento teórico En general, los procesos pirometalúrgicos de fusión de cobre se basan en el principio de oxidación parcial de los concentrados sulfurosos [6, 10]. La fusión de concentrados de sulfuro, tostado parcialmente o sin tostar con adición de fundentes produce dos fases fundidas inmiscibles, una fase pesada de cobre conocida como mata y una fase oxidada y ferrosa denominada escoria. La fase escoria fue estudiada con detalle en anteriores laboratorios. La fase mata (teóricamente) es considerado como una solución fundida de Cu2S y FeS, en donde el% de Cu en la mata (denominada grado de mata) determina el% del Fe y S. En la práctica, la mata de cobre disuelve metales preciosos preferentemente y contiene pequeñas cantidades de PbS, ZnS y otros sulfuros. En procesos para el caso del plomo, estaño, antimonio y bismuto la formación de la fase mata dependerá de la cantidad de azufre que contenga la carga y del proceso que se seleccione para la obtención del metálico. Un aspecto de importancia es la cantidad necesaria de azufre que se requiere para este proceso. Si el azufre se encuentra en menor proporción al requerido el cobre se oxidará y pasará a la escoria. Si la cantidad de azufre se encuentra en exceso toda vez que el cobre a reaccionado con el azufre, reaccionaran los otros elementos del mineral como el hierro, plomo, etc. por orden de afinidad de acuerdo con las bases termodinámicas y menor será la ley de cobre en a mata. Por lo anterior la cantidad de azufre debe ser controlado por un proceso previo de tostación, En procesos modernos se trata de evitar la etapa de tostación y se realiza al mismo tiempo que la fusión de mata mejorando el aprovechamiento energético.

3 Parte experimental 3.1 Procedimiento

Se pesaron 75 g de mineral de cobre.

Se Pesaron las siguientes masas para los reactivos (los cálculos están en la parte de cálculos y resultados):

Carbono 6 g FeS2 38 g NaCO3 18 g Bórax 40.1 g

Se procedió a mezclar todo de manera de obtener una mezcla homogénea. El bórax se colocó al final de manera que cubra con una capa uniforme a la mezcla en el crisol.

Se llevó al horno y se fue controlando hasta que la mezcla estaba fluidizada.

Cuando ya se pudo apreciar que se encontraba fluidizada la mezcla se retiró del horno y se vertió la mezcla en la lingotera.

Finalmente cuando se solidifico la mezcla se retiró de la lingotera se pesó y pudo apreciar que existían dos fases que eran mata y escoria, pero mayoritariamente existía mata, también se pudo ver que existían partes muy pequeñas donde se había reducido el cobre pero por su tamaño tan pequeños no se le dio importancia.

3.2 Equipos, materiales y reactivos Horno de fundición

Crisol

Pinzas

Mineral de Cobre

Fundentes

Balanza de laboratorio

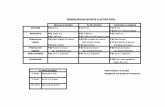

4 Datos adquiridos Masas Iniciales Mineral de Cobre 75 g

FeS2 38 g

Carbón 6 g

Na2CO3 18 g

Bórax 40.1 g

Crisol 422.4 g

Masas Finales Mata 138.8 g

Crisol final 434.6 g

5 Cálculos y resultados 1. Analizar las fases obtenidas. En el laboratorio se obtuvo un producto principal de color obscuro, casi negro con una textura arenosa que no presentaba brillo, esa fase era la mata de cobre; Sin embargo también existían otras 2 fases minoritarias. La primera era también de color negro, presentaba un textura vítrea y era muy poco en comparación con la primera, era casi solo una fina capa que recubría algunas partes de la mata. Y la última era una fase metálica de cobre que se había reducido pero al igual que la primera era solamente una fina capa de cobre que se encontraba en fase metálico, al romper la muestra una vez que esta hubo enfriado, se pudo apreciar que la segunda y tercera fase eran solo unas finas capas, en cambio la primera era prácticamente todo lo el contenido de la muestra. 2. Realizar el balance másico, considerando que todo el cobre y el Fe necesario paran a la mata.

= 45%

Entonces se la resta es g Fe = 55%

( )

( )

Para la escoria

Escoria Total 12.63 g CaO + 20.62 g SiO2 + 32 g FeO = 65.25 g escoria Escoria obtenida en laboratorio Masa del crisol final – masa del crisol inicial 434.6 g – 422.4 g = 12.2 g escoria Lo demás de la escoria se encuentra junto con la mata.

6 Conclusiones y recomendaciones Se pudo formar mata, y como se mencionó antes el compuesto mayoritario fue

la mata, que se podía distinguir fácilmente por su color y su textura, y también se pudo apreciar el contenido de escoria en muy pequeñas cantidades así como también el contenido de metal reducido, que se presume se redujo por el exceso de carbón en el mismo.

El exceso de carbón produjo un ambiente muy reductor que provoco que cierta parte del metal se reduzca, eso es algo que todavía no se desea en esta parte del proceso, solo deseamos producir mata, por lo que es recomendable medir la cantidad de carbón para no crear ambientes muy reductores dentro del horno.

Es importante medir las cantidades de sílice, FeO y CaCO3 para no formar mucha escoria ya que también puede quedar atrapada cierta cantidad de cobre en la escoria, en especial la cantidad de cobre que se hallaba reducida.

A manera de comentario se pudo ver de manera ilustrativa una vez lingoteada la muestra en la parte superior se había formado la escoria, en la parte inferior había un poco de cobre reducido, pero al romper todo era mata, lo que muestra cómo se realizan las separaciones de fases a causa de los diferentes pesos específicos.

7 Cuestionario

2. Si en el proceso de tostación se elimina la mayor cantidad de azufre, será económicos o anti económico?. Hay que ver hasta qué punto se desea eliminar el contenido de S en la muestra, ya que si se desea obtener un compuesto si azufre lo que se conoce como tostación a muerte es muy caro y difícil, entonces lo que se hace más comúnmente en la industria es que solo se realiza la tostación hasta cierto punto donde el contenido de azufre es tolerable. 3. Que efecto cumple la SiO2 en el proceso de formación de mata?. Cumple un papel muy importante ya que ayuda a la separación entre las fases mata y escoria, y dentro ciertos límites, mientras más sílice se añada a la mata y escoria mayor será la separación que se lograra entre las fases, como se muestra en el gráfico adjunto.

4. Describa en forma resumida el proceso Outokumpu de fusión instantánea.

El objetivo de este proceso es formar una fase de sulfuros líquidos, compuesta

principalmente por calcosina (Cu2S), covelina (CuS), calcopirita (CuFeS2), pirita (FeS2)

y bornita (Cu5FeS4). En lo posible, debe contener todo el cobre alimentado, y otra fase

oxidada líquida adherida a la anterior, llamada escoria, ojalá exenta de cobre, compuesta

principalmente de silicatos de hierro. Los silicatos de hierro y los fundentes forman la

escoria. La mata de cobre contiene sulfuros de cobre y hierro, algunos metales preciosos

y otros elementos a nivel de trazas. La escoria, pobre en el metal, es caracterizada y

descartada directamente o sometida a una etapa adicional de recuperación del metal, si

su contenido es alto. La mata, en cambio, pasa a una etapa posterior de conversión por

oxidación.

Los concentrados sulfurados de cobre son básicamente combinaciones, en proporciones

variables, de sulfuros de hierro y cobre mezclados con ganga silícea ácido o básica. Las

reacciones que tienen lugar en el Horno de Fusión (HF) transcurren entre estos

constituyentes del concentrado y los fundentes, y corresponden principalmente a la

reducción de los óxidos de cobre por el sulfuro cuproso y a la sulfuración de los óxidos

de cobre por el sulfuro ferroso. Todo el sulfuro de cobre se descompone de acuerdo con

las siguientes reacciones:

La tecnología HF corresponde a un proceso de fusión-conversión continua de

concentrados, desarrollado por Outokumpu, que aprovecha el calor generado en las

reacciones del oxígeno presente en el aire del proceso, con los sulfuros de hierro

contenidos en el concentrado alimentado al reactor. Dependiendo principalmente de las

características mineralógicas o químicas del concentrado, de los flujos y

enriquecimientos en oxígeno del aire soplado, se generarán importantes cantidades de

calor en el reactor, suficientes para tener un proceso totalmente autógeno, donde se

funden además, materiales fríos de recirculación con cobre o carga fría, generada en el

proceso productivo y utilizada para regular la temperatura en el horno.

5. Explique la diferencia conceptual, diferencia esquemática y diferencia constructiva el Kivcet-CS y Kivcet-LZ.

Es un proceso de fusión directa en forma autógena. Kivcet es el acrónimo para el

oxígeno, fusión relámpago, ciclón y electrotérmico

Existen dos versiones:

Kivcet LZ para concentrados de Cobre es casi lo mismo que el Kvcet CS que se explica

mas abajo

Kivcet CS para concentrados de Plomo El horno Kivcet CS consiste en una cuba de

fusión relámpago y un horno eléctrico conectado a la cuba, donde en un lado se

realizan los proceso de tostación fusión y reducción, mientras al otro lado en la parte

del horno eléctrico se realizan la parte de la separación del bullion de Pb y la escoria.

8. Bibliografía - Guías de Laboratorio de Pirometalurgia; Ing. Luis Cervando Chambi; 2012; La Paz Bolivia. - http://www.taringa.net/posts/apuntes-y-monografias/1967988/Metales-punto-de-fundicion.html