LManfra

-

Upload

maripgomez -

Category

Documents

-

view

215 -

download

0

description

Transcript of LManfra

-

PRESENTASERVICIOS DE INGENIERA Y MANTENIMIENTO AUTNOMOAv. Vasco de Quiroga N 68 Col. Industrial Aviacin.TEL 52 (444) 817 71 64 e-mail [email protected]. P. 78140 SAN Luis Potos, S. L. P.

-

Tambin llamado sistema de produccin magro, y manufactura esbelta.Comparado con el sistema de produccin tradicional, en lean se produce con menos de todo, menos esfuerzo humano en el lugar de trabajo, del espacio de fabricacin (Celdas de produccin), de horas de ingeniera. Tambin requiere menos del Inventario general, y del inventario en mano (Control Kanban) En otras palabras con lean se fabrica con menos de todo.Lean da lugar a pocos defectos y produce una variedad mayor de productos y siempre cada vez mayor produccin, elimina tareas que no agregan valor al producto.

-

Perspectivas de la fabricacin hoy.Mejore la satisfaccin del Cliente. Mejore la Calidad. Reduzca los Costos. Aumente la disponibilidad de la maquinaria y equipo. Minimice el Inventario. Reduzca la Contaminacin. Aumente la Seguridad. Genere un ambiente adecuado de fabricacin. Tome en cuenta al factor humano. Lean indica qu, cualquier producto puede hacerse ms barato y as poder ser vendido en todas partes.Las reas de oportunidad de la produccin esbelta se encuentran en todo lugar de produccin y en aquellas reas donde se planea, administra o dirige.La idea es muy clara y consiste en evitar lo intil y el desperdicio. Digamos que es el inicio para cubrir las perspectivas de fabricacin de hoy

-

IMPLICACIN DE PERSONALLas fabricas siempre son pensadas con la gente en mente, sin embargo y dependiendo de la jerarqua se ha llegado a ignorar o subestimar tan importante recurso.Todo sistema o mtodo sin la participacin amplia y decidida de este recurso terminar fallando.Estas y otras causas similares han hecho que la implicacin del personal sea hoy por hoy una herramienta de actualidad.

Compromete a quien tiene a cargo una tarea por realizar.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoTodo ente que desempae cualquier tarea debe generar su propio recurso, es decir, su rendimiento dejara a la empresa una utilidad.Visto as, su rendimiento se ver afectado s realiza cosas intiles o genera desperdicio.El trabajador es la herramienta de soporte del avance vertiginoso de la industria en la bsqueda del progreso. Por lo tanto, el trabajador actual debe entrar a un proceso de cambio permanente.

El involucrarle en los sistemas e incrementando de sus habilidades en el sistema de produccin, ser vital para su desempeo. (Capacitacin y adistramiento utilizando el conocimiento del trabajador en su puesto de trabajo).

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADAl despertar la creatividad prctica e innovadora del trabajador, ste se ocupara de detalles del quehacer ordinario, tendr las habilidades que actan sobre las cosas o procesos para hacer ms til o productiva una herramienta, mquina, o mtodo productivo.Si el trabajador es de alto nivel, explotara la innovacin o adquisicin de nuevas tecnologas y mtodos de trabajo aportando algo nuevo y realizndolo.Usted piensa que el trabajador es un ser impensaste? Se sorprender de lo valiosa que resulta su creatividad. Esta es la razn por la que Shingo, Nakajima y otros apostaron al trabajador.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIALa habilidad de desempear diversas tareas, empleando diferentes mtodos y procesando informacin en tiempo real, se le llama POLIVALENCIA.Esta manera de trabajar permite a los empleadores, obtener una alta productividad en tiempo de mxima produccin.En el caso que el mercado decreciera, afectando la programacin de produccin hacia la baja, el trabajador polivalente producir a porcentajes inferiores sin afectar el costo de fabricacin.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIACOMUNICACINUno de los derivados de la palabra comn es comunicare, (tomado del latn) significa: compartir, tener comunicacin (con alguien) Pero la comunicacin no solo se refiere a la transmisin verbal, explicita e intencional de un mensaje, sino que el concepto es ms amplio e incluye todos los procesos a travs de los cuales la gente se influye mutuamente.Decimos recurso humano como un activo, para que no pierda de vista que son las personas las que generan, intercambian, interpretan, y distorsionan las comunicaciones en el proceso que sta determinando por el objetivo de la organizacin. (Producto)

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIACOMUNICACINOTRAS HERRAMIENTAS COMO: A. M. E. F. A. F. C. R. RA PARETO HISHIKAWA ETC.Calidad significa: ser "adecuado para uso de los consumidores". La innovacin tcnica se propone corregir el producto desde el punto de vista del consumidor y no es una finalidad en s misma.La gerencia de calidad total (TQM) en la gestin de calidad total, es una manera de mejorar constantemente el performance en todos los niveles operativos y dio pie a mltiples herramientas que utilizadas en tiempo real por el trabajador lleva al sistema ZQC.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIACOMUNICACINOTRAS HERRAMIENTAS COMO: A. M. E. F. A. F. C. R. RA PARETO HISHIKAWA ETC.ESTANDARIZACIN DEL TRABAJOCon el conocimiento amplio a todos los niveles sobre qu es Lean se estar pendiente del uso de los estndares de trabajo.El sistema ZQC (Cero Control de Calidad) es tambin el promotor de cero paros cero defectos y forman parte de la estandarizacin del trabajo.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIACOMUNICACINOTRAS HERRAMIENTAS COMO: A. M. E. F. A. F. C. R. RA PARETO HISHIKAWA ETC.ESTANDARIZACIN DEL TRABAJOFLUJO CONTINUO DE MANUFACTURA.Para el logro de Lean se requieren de un flujo continuo de manufactura, herramientas y mtodos de trabajo que se vern enseguida. Sin embargo, es parte importante y corresponde a la implicacin del personal.

-

IMPLICACIN DE PERSONALEl recurso humano como un activoCREATIVIDADPOLIVALENCIACOMUNICACINOTRAS HERRAMIENTAS COMO: A. M. E. F. A. F. C. R. RA PARETO HISHIKAWA ETC.ESTANDARIZACIN DEL TRABAJOFLUJO CONTINUO DE MANUFACTURA.

-

CINCO SsSu prctica constituye algo indispensable a la hora de lograr que una empresa lleve con xito la implementacin de cualquier metodologa.Las Cinco Ss de por si solas llevan a la empresa al mejoramiento de las lneas de produccin, a un mejor ambiente de trabajo, y a que el trabajador este pendiente de las desviaciones de desempeo y calidad. Para ello, la metodologa debe ser comprendida en su totalidad y aplicada pieza a pieza. No basta con limpiar, tener solo lo necesario y mantener todo organizado.Su aplicacin correcta mejoran mtodos y sistemas de produccin como: Lean Manufacturing. Gerencia de Calidad Total, Un sistema de produccin justo en tiempo, Mantenimiento productivo total, RCM, Kaizen, Poka Yoke, VSM. Etc.Las Cinco Ss son uno de los principales pilares de Lean Manufacturing.

-

|

CINCO SsT. P. M.El TPM se ide como una forma de lograr Cero paros Cero defectos en un sistema productivo, con alta disponibilidad de maquinaria y equipos, y que la calidad del producto no se viera afectada por estos.Se considera a Shigeo Shingo el diseador de cero defectos en el proceso de la calidad (ZQC), pilar importante del Sistema de Produccin.Seiichi Nakajima, involucra el concepto de cero en la tcnica del TPM, su teora de cero paros cero defectos, indica que; si la mquina mal funciona afecta la disponibilidad, e incrementa la posibilidad de errores en el proceso de la calidad. Y disea el mtodo de Cinco Medidas para Cero Paros y Cero Defectos. Y sugiere el incremento de habilidades en operadores y operarios tcnicos Multi Skill. Este pilar es para mi gusto el ms importante dentro de Lean.TPM no es un sistema o mtodo para el Departamento de Mantenimiento. Es para el Departamento de Produccin. Originalmente se cre con esa visualizacin y se le llamo Mantenimiento Productivo. (Paso previo al TPM)

-

CINCO SsT. P. M.R. C. M.El Mantenimiento Centralizado en la Confiabilidad es un sistema de prediccin muy exitoso.Para comprender estos trminos, basta con saber que. La confiabilidad; se refiere a la probabilidad de que un sistema o componente, pueda funcionar correctamente fuera de falla, por un tiempo especfico. Ms sencillamente, Confiabilidad es la probabilidad de que un sistema o producto funcione.RCM en la industria.Una realidad que enfrentan las industrias en lo general, es que:Los fallos del equipo se deben a la mala calidad de fabricacin y de diseo, y causas ajenas.Un gran porcentaje es debido al diseo inadecuado e incorrectos ambientes y psimas condiciones operativas.Mal o nulo mantenimiento, malas condiciones de manejo, malas condiciones de almacenamiento etc.

-

CINCO SsT. P. M.POKA YOKER. C. M.Shingo describe de la siguiente manera los defectos en la lnea de valor. Un defecto es el efecto de una causa surgida de una condicin o de una accin.Se puede solicitar ms atencin al trabajador sobre la comisin de errores, sin embargo, las causas de los errores del trabajador son muy diversas. Interviene desde el ambiente en el cual se trabaja, a situaciones psicolgicas.Sistema de auto-comprobacin de error.El Poka Yoke es un dispositivo de prueba y error, se utiliza para prevenir una causa que diera lugar a defectos por una condicin, o errores de omisin.Se concidera tambin una prueba no destructiva, que determina que un producto es aceptable o sin defecto. La finalidad de su uso es, un proceso de produccin en prueba y fuera de error. Existen en gran variedad, en su mayora se disea el dispositivo para cubrir la necesidad de evitar una inconformidad en la calidad. Se busca que un producto o subproducto sea repetible. Los hay simples, o mltiples.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMAR. C. M.En algunos procesos en forma diaria, un defecto es creado durante la una etapa de fabricacin y toma un tiempo adicional para pruebas, anlisis o reparacin, por tanto, estas actividades requieren espacio, equipo materiales, y personal. Existen metodologas que ayudan a corregir y a prever la no-comisin de errores en los procesos industriales. Una de ellas es Six-Sigma.Sin embargo, Lean Manufacturing indica la eliminacin de lo intil y desperdicios, por lo tanto tambin exige cero procesos de Six-Sigma. POR QU?El prrafo superior nos habla de errores cotidianos en los procesos.Six-Sigma no fue creado para aplicarle en prevencin, sino en la eliminacin de errores, re-diseo del proceso e inclusive del re-diseo del producto.Esta metodologa a cambiado la forma en que muchas empresas enfocan la mejora de sus procesos.Al concentrarse en la eliminacin de los problemas de la no calidad, satisfacen plenamente las necesidades de sus clientes.Con Six-Sigma se logran estos objetivos sustentndose en el compromiso en toda gestin, con exigencias cada vez ms altas, por consecuencia un rendimiento a niveles cada vez mayores.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMAMPKanbanR. C. M.Kanban es un sistema simple de partes en movimiento que depende de las tarjetas y de los contenedores para llevar las partes a la estacin de trabajo.Es parte importante de la representacin visual, o control visual del inventario en mano.En el sistema Kanban, los lugares de trabajo a lo largo de la Lnea de valor (otros le llaman Cadena de produccin) se surtirn solamente cuando las tarjetas lo indican, asegurando as que no habr paro de lnea por falta de componentes.El Kanban utiliza dos tipos de tarjetas Transporte Kanban y Produccin Kanban-. Cuando se utiliza slo la tarjeta de trasporte se conoce como proceso simple de Kanban, en este caso se solicitan y producen las partes en un horario del diario y se puede describir como solicitud de inventario a operacin nmero.La produccin Kanban, una medida al trabajo que se logra en una operacin especifica en la lnea de valor, las cantidades no deben rebasar el nmero de piezas a producir. El sistema se utiliza entre la lnea y sus surtidores y regula la produccin Kanban ya que no excede el nivel mximo determinado.Ventajas Kanban. -Proceso simple y comprensible. -Informacin rpida y exacta. -Rpida respuesta a los cambios. -Bajo costo en la transferencia de informacin. -Limita la capacidad excesiva en procesos. -Evita la sobreproduccin. -Eliminacin de lo intil e innecesario. -Fcil manutencin del control. -Responsabilidad y delegacin al trabajador.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMALGICA SECUENCIALR. C. M.Mtodo de ordenamiento de acciones, razonamiento, y expresin de la automatizacin de maquinaria, equipos y procesos. Y su interrelacin con el hombre. Esto nos da por consiguiente los binomios, hombre-mquina, hombre-proceso.En el proceso productivo se traduce en mecanizacin de movimiento, y como es lgico suponer existen sistemas hbridos, mecnica-electricidad-electrnica-hidrulica etc. para la obtencin de un fin determinado. As damos funcionamiento a un mtodo de produccin.El trabajador implicado en el proceso productivo una ves capacitado en Lgica Secuencial sobre las diferentes mquinas y o equipos productivos, podr determinar con precisin las causas de una interrupcin de su equipo, la deteccin de un defecto en una unidad en el proceso, o bien sugerir mejoras en el sistema de control visual del equipo.Tambin es posible que precise cual componente perifrico esta comenzando a provocar una falla y anticiparse a un paro. Recuerda esto? Los defectos nunca sern reducidos si el trabajador implicado no modifica el mtodo de funcionamiento cuando ocurren los defectos. La buena voluntad de tomar accin correctiva es una funcin de actitud del trabajador. El conocimiento profundo del trabajador sobre los procesos se le llama Lgica Secuencial.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMALGICA SECUENCIALKAIZENR. C. M.Para entender mejor esta metodologa, se debe iniciar por comprender el concepto del cambio, dada las diversas formas de implementarla o aplicarla se puede considerar que existen dos tipos: El cambio rpido o drstico que en el mundo actual se conoce como innovacin o Kaizen micro. Y el cambio gradual y sostenido o Kaizen macro.Kaizen significa integrarse a un ciclo constante de cambio para mejorar. Es decir, la bsqueda constante de hacer mejor forma de trabajo tanto humano como mecanizado, evaluando continuamente hasta encontrar la manera sobresaliente de hacerlo, teniendo siempre en cuenta la satisfaccin del cliente y gradualmente obtener mayor rendimiento para nuestra empresa.Para tener xito en la mejora continua es necesario partir de la idea de que toda la organizacin debe creer y admitir esta tcnica como una herramienta de modernizacin y progreso de la empresa.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMALGICA SECUENCIALKAIZENS. M. E. D.R. C. M.Cambios rpidos de herramentales y herramientas.Esta tcnica fue desarrollada por Shigeo Shingo y es parte de las herramientas del Justo en Tiempo (JIT) y forma parte del Sistema de Produccin Toyota.El SMED se desarroll originalmente para mejorar los tiempos en el montaje de herramentales y herramientas de las prensas de produccin. El impacto en la reduccin de los tiempos fue tal que se llevo a los setup de la mayora de mquinas y procesos.Es una tcnica que hacen posible realizar los cambios de herramentales y herramientas en tiempos de un solo digito es decir, menos de diez minutos.sta tcnica aplicada a los setup hace que las operaciones de preparacin sean ms rpidas y simples, as entonces se podrn satisfacer las necesidades de los clientes con rpidas entregas sin los costes de stocks excesivos. (Un beneficio para su cliente y un buen negocio para Usted). Es importante sealar que no siempre puede ser posible alcanzar el rango de manos de diez minutos en algunos procesos, esto es debido al rgimen de operacin, sin embargo, s lo alcanza a reducir considerablemente.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMALGICA SECUENCIALKAIZENS. M. E. D.R. C. M.El mapeo de la cadena de valor, no solo se aplica en la lnea de produccin, tambin incluye el proceso entre sus proveedores y su cliente. Le conduce paso a paso, dando la prioridad e identificando las reas de mejora potencial.El mapeo de la corriente de valor, equipara toda accin humana y mecanizada proporcionndole un diagnstico que le permite visualizar toda actividad entre su proveedor proceso y cliente. Tambin detalla los tiempos y recursos necesarios e identifica el valor de lo intil y el desperdicio. Qu es el mapeo de la lnea de valor? Es un anlisis en un dibujo del flujo de su proceso. Incluye material y partes en proceso de fabricacin, funcionamiento del proceso, flujo del producto en la lnea, acciones sobre el proceso, destacando todo aquello que es intil y le seala el desperdicio. Con el resultado los equipos de trabajo tendrn una nueva visin de la condicin ideal de la fabricacin.V. S. M.

-

CINCO SsT. P. M.POKA YOKESIX-SIGMALGICA SECUENCIALKAIZENS. M. E. D.V. S. M.SISTEMA ERGONMICO DE PRODUCCINR. C. M.La ergonoma se desarroll debido al inters mostrado en un nmero de profesiones diferentes y su relacin con el trabajo. Cruzando los lmites entre muchas disciplinas cientficas y profesionales, sus hallazgos y sus principios en cada una de ellas lograron sistemas de una alta productividad.Por ejemplo, la eficiencia de un operario depende primordialmente de su precisin, pero no es el nico componente de la eficiencia, sino que existen otros, como la confiabilidad, la rapidez, la reduccin del esfuerzo y de fatiga.La ergonoma, disciplina aplicada cuyo objetivo es el trabajo humano, se ocupa de la interaccin del hombre con su medio laboral, sus metas intermedias son propiciar el ajuste recproco, constante y sistemtico entre el hombre y el ambiente; en un sistema laboral donde que el trabajo resulte cmodo, fcil, seguro, y as elevar los ndices de productividad.LA ERGONOMA. Adapta la mquina al hombre y no el hombre a la mquina.

-

Interrogantes.Las siguientes interrogantes le auxiliarn a mejorar su punto de vista sobre Lean Manufacturing.

De la implicacin del personal:Cmo se realiza la integracin del personal? El personal recibe informacin acerca de lo que se espera de su comportamiento personal? El personal recibe informacin acerca de lo que se espera de su trabajo? Existen medios qu informen de manera general?Hay un sector encargado de la implicacin?Se tienen dominados todos los temas de la implicacin del personal?El recurso humano como un activo.Creatividad.Polivalencia.Comunicacin.Herramientas como A.M.E.F. A.F.C.R. 5W1H PARETO, Etc.Se tiene estandarizados los trabajos?Existe un flujo continuo de manufactura? Cules son los temas generales que abarca Lean Manufacturing?Reflexin.Lean Manufacturing como sistema de produccin requiere de un sistema de comunicacin, la calidad de informacin que se brinda y el intercambio de mensajes produce un efecto favorable en el clima de trabajo y en las relaciones personales, de esta manera no se dejara de apreciar la meta final.

-

De las Cinco SsSe verifica que el trabajador cumpla con los puntos del check list?El trabajador propone mejoras en la realizacin del check list?El trabajador a incrementado su habilidad para detectar problemas al aplicar las 5S?Existen propuestas por el trabajador para evitar el polvo, rebaba, basura y desperdicios?El trabajador mantiene solo lo necesario, tiene todo en orden, conserva todo limpio, cuida su salud fsica y mental, se observa un comportamiento confiable?El trabajador persevera en sus buenos hbitos, cumple siempre con su tarea y va hasta el final de la misma?El trabajador trabaja en equipo con sus compaeros, hace uso de los estndares?El trabajador aplica las 5S en forma de auto-auditoria?El trabajador aplica las 5S en la fabricacin de pieza a pieza?Reflexin: Uno de los fenmenos ms delicados dentro de las lneas de fabricacin se deriva del juego de coherencia-incoherencia entre las polticas formales (formuladas en forma escrita o verbal) y las polticas reales observables en la vida cotidiana de la empresa. Las Cinco Ss son un mtodo que evitan el desconcierto, preparan las condiciones optimas entre las acciones humanas, y las mecanizadas proporcionando el ptimo en los procesos industriales.

-

Del TPM:El mantenimiento productivo total es sin duda la herramienta ms importante en la practica de Lean Manufacturing. En gran medida corrresponde a Produccin.Se ha capacitado al nivel directivo (direcciones, gerencias y mandos medios) y estos son promotores del TPM?Se tiene un campen que promueve y proporciona recursos para el TPM?Se tienen un programa de mantenimiento autnomo? Se verifican los puntos del check list? Se hacen propuestas de mejora a los check list? El trabajador realiza programas de mantenimiento bsico? Se mide conforme al OEE? Se tiene un programa de mantenimiento acorde al TPM? Los tcnicos y operarios han incrementado sus habilidades siendo multi skill? Se tiene un programa de equipos nuevos? Se tiene un programa de tiempo de ciclo vida? Reflexin:Los paros inesperados con suspensin completa son llamados fallas de funcionamiento-prdida, mientras aquellos que implican deterioros paulatinos del equipo y a pesar de ello continua mal operando, son llamados fallas de reduccin de funcionamiento. Los paros y defectos serios, son as de evidentes y son sin duda los casos en que las causas solas provocan un defecto de calidad o un tiempo perdido. Estos paros representan la punta del iceberg.Sin embargo, los pequeos defectos, tales como la basura, el polvo, la friccin, aflojamientos, desgastes y la vibracin, [que pueden parecer insignificantes] son el verdadero problema. Estos pequeos problemas suelen repentinamente convertirse en grandes.

-

Del RCMEsta es una tcnica vital para mantenimiento y proporcionar una alta confiabilidad y disponibilidad de maquinaria y equipos.Se tiene en trminos de confiabilidad parmetros de probabilidad?Se tiene una idea clara del termino de funcionamiento?Se tienen datos del ambiente donde operan la maquinaria y equipo?Se tienen datos del tiempo requerido de funcionamiento entre fallos?Se tiene un parmetro de tiempo para restaurar el servicio, es decir el mximo de disponibilidad?Se tiene un parmetro de probabilidad, para expresar el cumplimiento del parmetro de tiempo?Se tiene un programa de componentes crticos que aseguren la confiabilidad del sistema total?Se realizan ensayos de confiabilidad sobre los requisitos de actuacin, condiciones ambientales y requisitos de tiempo? ReflexinLa confiabilidad de un sistema es la funcin de la suma de las confiabilidades de los diversos subsistemas. Cuanto ms confiables sean estos subsistemas, ms confiable ser el sistema total.Un ejemplo lo encontramos en: Mquina automtica, el proceso es jugar con las fallas ocurridas en un periodo, historial de equipo. (Tasas de fallo). Estas jugadas se apoyan en datos sobre los componentes fallados., (Diseo del producto). Datos sobre la utilizacin, operacin, carga, etc., (ambiente), Examen fsico., (Resultados de ensayos). Estos datos sobre determinadas partes., (Componentes) se suplen con datos sobre tasas de utilizacin en otras mquinas y equipos, y tiempo de garanta de vida, (verificacin con la realidad), tendencias a largo plazo, y nuevos datos de seguridad. (Diseo del sistema).Combinando todos estos datos de la experiencia con relaciones causa-efecto deducidas del anlisis de falla causa raz y anlisis del modo y efecto del fallo (estadstico), que predicen la vida til. (Verificacin con los resultados).

-

De Poka YokeEl trabajador tiene una buena definicin del concepto de cero?El trabajador utiliza los Poka Yoke para evitar inconformidades en la calidad?La gerencia de la Calidad toma medidas para evitar la inspeccin por juicio?Se toman medidas para que todo proceso sea auto-verificado por Poka Yoke?Se tienen sistemas de prueba y error mltiples?ReflexinLa inspeccin de la fuente determina la calidad antes del hecho. Se realiza bajo las condiciones necesarias de funcionamiento de la produccin.Inspeccionar la fuente en el lugar de trabajo en las condiciones ptimas de operacin conduce a la Accin Correctiva.La buena voluntad de tomar accin correctiva es una funcin de actitud del trabajador. Los defectos son tambin acciones de error del trabajador dentro del proceso, y estos se hacen por falta de atencin en el proceso.La inspeccin de la fuente, las auto-comprobaciones, y las verificaciones son tcnicas de la inspeccin usadas por la gerencia moderna de la calidad para entender y manejar el proceso productivo con mas eficiencia.

-

De Six-Sigma.Se tiene un programa o sistema de six-sigma que sea gerencial y operacional?El nivel operacional utiliza herramientas estadsticas para medir las variables del proceso?Se tienen formatos de captura de informacin y sta puede ser utilizada en los anlisis de six-sigma?Se tienen identificadas las variables que identifican el proceso?Se identifican los factores comunes y exitosos de la ejecucin?Se identifican las caractersticas del proceso que son susceptibles de mejora?El sistema de Six-Sigma tiene un Lder (campen), Black Belts, y Green Belts?ReflexinSix_Sigma se aplica a los procesos con el fin de obtener una buena calidad de los productos, bienes o servicios.Una vez comprendido el comportamiento del proceso, se procede a reducir al mximo los defectos y en el caso de modificaciones al diseo, ste, estar totalmente soportado.En la gerencia de calidad de hoy se utiliza la filosofa de vendedor cliente en cada etapa del proceso y cada operacin es responsable de entregar un subproducto sin defectos, sin embargo, aydele con un sistema a prueba de error. No deje todo a la buena voluntad del trabajador.

-

De Lgica SecuencialEl trabajador ha sido capacitado en tcnicas bsicas, como mecnica, electricidad etc.?Ha sido capacitado en el conocimiento bsico del proceso?Tiene capacidad para detectar una inconformidad en el proceso?Tiene capacidad de detectar un mal funcionamiento de la maquinaria?Tiene la toma de decisin de no producir con defectos?Cumple su cuota de produccin por hora o lote?Fue capacitado y conoce el sistema y el proceso de calidad?Tiene capacidad de evaluar la primer pieza buena?Hace observaciones de mejora en lgica secuencial de maquinaria, proceso y calidad?Conoce perfectamente el control visual y hace uso del mismo?Reflexin.Los sistemas lgicos secunciales operan con magnitudes continuamente variables como pueden ser, temperatura o presin, si estas se convierten por algn medio en seales analgicas, la transicin de stas tambin ser variable. En mecnica, pueden traducirse en mecanizacin de movimiento, y como es lgico suponer existen sistemas hbridos, mecnica-electricidad-electrnica-hidrulica etc. Un sistema analgico puede ser sencillo, constar de un censor de temperatura, un transductor que convierte las variaciones continuas de temperatura en tensiones analgicas, un amplificador, (para elevar estas tensiones) y un registrador donde se obtiene una grafica de temperaturas. Su operacin total, debe ser comprendido por el operador, y de esta manera tendr la toma de decisin de paro por produccin de no-calidad. Adems tendr la capacidad de determinar el mal funcionamiento en cualquier parte del proceso y evitar un lote de mala calidad.

-

De KaizenTodo el personal tiene una idea clara del cambio?Todos aceptan el cambio?Se consulta e involucra al trabajador cuando su operacin ser cambiada?Los cambios son micro o macros?El Kaizen en la empresa es una tcnica permanente?La bsqueda del cambio es constante para mejorar el trabajo, tanto humano como mecanizado?Realizado el cambio ste es evaluado continuamente hasta encontrar la manera sobresaliente de hacerlo?Al planear un cambio se tiene en cuenta la satisfaccin del cliente y se le consulta? ReflexinNo puede pensarse ni en la supervivencia ni en el desarrollo de una empresa si no est en condiciones de afrontar exitosamente los cambios.Una empresa para enfrentar el cambio, depende de la capacidad de anticipacin y de la actitud del personal. Para ambas condiciones se requiere de un sistema de Kaizen amplio, fluido y eficaz.Un sistema Kaizen horizontal se vincula con el concepto de coordinacin orientado al logro de los objetivos organizacionales. Esta exigencia se hace ms necesaria cuando la empresa crece y se torna compleja.El sistema Kaizen vertical o hacia arriba esta vinculado o es ms compatible con un clima de liderazgo abierto y participativo.

-

De S. M. E. D.Se tiene una clara idea de los cambios rpidos de herramental?El personal tcnico se esmera en lograr el tiempo del cambio de herramental?Se tiene una clara idea de lo que es rgimen de operacin?El tiempo de rgimen de operacin se considera dentro del setup? Al inicio del turno la validacin de primer pieza buena, se considera dentro del setup?Los anlisis del rgimen de operacin han logrado ser menos cortos?ReflexinSMED no solo reduce los tiempos de montaje, tambin significa un ahorro importante de tiempo, el cual se utiliza para producir, por lo tanto se eleva la disposicin de la maquinaria.El tiempo ahorrado significa tambin menos perdida de mano de obra.La reduccin de setup o preparacin de algunos procesos incrementa la productividad. En muchos casos el porciento de incremento es verdaderamente importante y proporciona ms rendimiento para la empresa y la satisfaccin del cliente en un programa de Justo en Tiempo.

-

De V. S. M.La necesidad de mejorar se reconoce casi universalmente y usted necesita saber dnde es necesario un cambio.Su esfuerzo en la mejora se enfoca para alcanzar mejores resultados?Su visin futura de un proceso es una realidad?Su plan estratgico en la mejora de un proceso esta fundamentado en datos reales?El mapeo de una lnea identifica las reas de mejora potencial?El equipo de trabajo para un mapeo no se deja influenciar por los datos anecdticos?El mapeo de una lnea productiva incluye al trabajador en hechos reales?Cualquier mapeo esta respaldado por el VSM general que incluye Proveedor, su negocio, y cliente? ReflexinEn la economa global de hoy, la mayora de empresas estn enteradas que no pueden permitirse estar sin participar. Inclusive si su empresa es lder en el mundo industrial, no es garanta de permanencia. Esto quiere decir qu, se debe mejorar de manera constante y ms rpido que sus competidores. Su empresa necesita saber dnde dirigir sus esfuerzos para mejorar y obtener mejor rendimiento, disminuir costos y evitar lo intil y el desperdicio. La llave de la competitividad no se alcanza con acontecimientos aleatorios, por lo tanto se debe tener un panorama cierto de su estado actual y una visin nueva de su futuro.Una de las herramientas para lograrlo es sin duda el mapeo de la cadena de valor, en cuyo proceso usted obtendr un conocimiento amplio de su negocio. Pudiendo hacer un plan estratgico con una nueva visin.

-

Del Sistema Ergonmico de Produccin.Los trabajadores estn dentro de un estndar de medidas antropomtricas?Las mesas de trabajo estn hechas tomando en cuenta las medidas antropomtricas?Los tableros visuales estn diseados para poder ser ledos a simple vistazo?Estn sealizados los medidores dentro de rangos crticos?Se tiene un sistema de rotacin entre los trabajadores para evitar el estrs y cansancio?Se tiene un supervisor o profesional de acciones ergonmicas?Se corrigen posturas de trabajo?Los controles son de fcil operacin?Se evalan los riesgos profesionales del trabajo?Reflexin.La ergonoma busca maximizar la seguridad, la eficiencia y la comodidad mediante el acoplamiento de las exigencias de la Mquina al operario y sus capacidades. (O cualquier componente de su lugar de trabajo que tenga que usar).Si la mquina se adapta a los requerimientos del hombre, se establecer una relacin entre ambos, de tal manera que la mquina dar informacin (forma caracterstica de trabajo) al hombre que recibir por medio de su aparato sensorial, el cual responder de alguna manera si se altera el estado de la mquina.As pues, el hombre detectar la causa de la desviacin del desempeo y la calidad y les podr corregir.

-

CONCLUSIONES.Como puede usted observar, la metodologa de Lean Manufacturing lleva mucho tiempo implementarla, es necesaria su total compresin, ya que sin el conocimiento profundo de la misma se puede llegar al fracaso en su implementacin.

Cada pilar necesario para el buen funcionamiento de Lean Manufacturing es vital, en algunos casos el tiempo de implementacin es bastante y no es posible omitir alguno de ellos.

Posiblemente su empresa tenga ya implementada alguna de las metodologas pilares de Lean Manufacturing, sin embargo, es necesario hacer un diagnstico de las mismas y en el caso de alguna inconsistencia hacer alguna correccin.

En algunos casos, se promueven metodologas a las que se le agregan puntos que corresponden a otra y a travs de ella pretenden a modo de publicidad, que usted la adquiera como la solucin a su problemtica. Esto es un error pues no obtendr los beneficios que se le sealen.Lean Manufacturing es un sistema de produccin y como lo mostramos en el diagrama, es una estructura de gran envergadura y no es posible implementarle si se omiten o mal implementan los pilares.

-

En la poca de bonanza, de acuerdo al buen comportamiento de los mercados, del 100% de los trabajadores de produccin, por lo menos un 15% realizaron tareas que no agregaron valor al producto, as como tambin otros tipos de labor en los restantes 7 desperdicios.Esto hizo que el cliente pagara por ello al adquirir los productos finales.

Por qu somos tan desperdiciados en los trabajos de fabricacin?

Porque no hemos comprendido y dejamos pasar el tiempo, cuando deberamos producir al costo ms bajo, con la ms alta calidad, en todos nuestros productos. As que tenemos que preguntarnos...

Somos competitivos en costo, calidad, y productividad? Si no, entonces tenemos que visualizar los "por qu competitivos.Por qu requerimos tanta cantidad de Fbrica?Por qu requerimos a ms gente?Por qu necesitamos ms inventario?Por qu son nuestros costos ms altos?Por qu son los tiempos de la lnea del valor ms largos?Por qu es nuestro costo de la calidad es alto?Por qu es nuestro costo de materia prima es alto?

-

Por qu las buenas iniciativas fallan?La falta de una verdadera IMPLICACION DEL PERSONAL y de un acertado sistema de produccin, ha llevado a miles de empresas al cierre.No cometa los errores de su vecinoUna lgica fantstica.Cuando el negocio es bueno y la produccin es alta, nosotros no tenemos de que preocuparnos, por lo tanto no tenemos porque conseguir mejorar. Cuando el negocio es pobre y los requisitos de la produccin son bajos, nosotros no tenemos el dinero suficiente para invertir en la mejora, eso es para compaas muy pero muy grandes. Nuestro negocio hacer dinero Cmo Hacer que nuestra fbrica sea rentable? Rentabilidad, Cantidad x Precio Costos. Rentabilidad = Dado por los accionistas. Cantidad = Intenta vender ms pero lo est consiguiendo ms difcilmente. Precio = Dado por los clientes. Costos = Es la nica opcin para maniobrar.

Entonces consiga librarse de los desperdicios y lo intil, as, como le dijimos al principio su producto se podr vender en todos lados.

Su desafo para el futuro!

Cambiar su operacin de un mtodo obsoleto de fabricacin y totalmente derrochadora, a una fabricacin de Clase Mundial, LEAN MANUFACTURING. Un mtodo de fabricacin libre de lo intil.

-

Cmo alcanzamos la Manufactura Esbelta?

Los Problemas.Las ventajas.

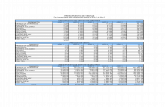

Elimine la variabilidad del equipo No confiable. Sistema de produccin. Carencia de procedimientos estandarizados. Una Moral Ms alta. Condiciones ambientales incontroladas. Duracin de ciclo ms corto.Operaciones largas de la disponibilidad. Alta-Confiabilidad del equipo.Porciones grandes de la Produccin. Tiempos de lnea ms cortos.ltimas entregas de proveedores. Eliminar el proceso del desperdicio. Decisiones de Gerencia Inadecuadas.Mayor flexibilidad de la Produccin.Ms de alta calidad. Un mejor servicio al Cliente. Un rdito ms alto. Un servicio mejor al cliente interno. Alto rendimiento de procesamiento. Beneficios crecientes. Plantas intachables.

-

Fabricacin Derrochadora Fabricacin Esbelta. (Libere lo intil)

Procesos lentos. Rendimiento de procesamiento mejorado.Tiempo muerto excesivo. Disponibilidad mejorada.Sistemas complejos. Sistemas simples.Altos costos de inversin. Bajo el coste de inversin.Retardo para responder al cliente. Mayor responsabilidad. Calidad cuestionable. Ms de alta calidad.Inventario excesivo. Menos inventario.Beneficios bajos. Competitividad mejorada.Equipo mal mantenido. Utilizacin mejorada.NO! Mi actitud hacia el trabajo. Lo beneficioso mejorado.Ningn deseo de mejorar. De la facilidad.

-

Fabricacin Tradicional.

Si No estamos haciendo Piezas, No estamos haciendo negocio. Pronostico del horario de produccin, y del empuje a travs de la fbrica. Nuestros tiempos de disponibilidad de mquina son largos, exigen grandes insumos. La disposicin de maquinaria de acuerdo al programa de produccin. El inventario es natural, l almacenar garantiza la produccin.WIP se requiere para asegurar la alta utilizacin de mquina. El inventario terminado es un activo que es requerido para la demanda incierta. Una capacidad ociosa de la mquina se pierde para siempre, pero el inventario puede ahorrarla. Los errores son una parte natural del proceso de produccin y se deben examinarse antes de la entrega al cliente. El tiempo excesivo de la lnea de produccin es intrnseco e incierto por la demanda real, las rdenes son acometidas y apresura una parte natural del buen servicio de cliente. Los vendedores mltiples aseguran una fuente confiable y precios bajos. Los clientes son la fuente de nuestra rentabilidad, nosotros debemos hacer nuestro mejor esfuerzo para mantenerlo. La energa muscular del trabajador es un costo variable que se cortar.

-

Fabricacin Magra.

Reaccione a la demanda real y tire de la produccin a travs de la fbrica. Si no estamos haciendo piezas de calidad, no obtenemos beneficio. Nuestros tiempos de disponibilidad exigen disposiciones rpidas de la mquina. Durante la disposicin; Observe, Piense, y Mejore durante la produccin. El inventario es intil, oculta problemas de la capacidad instalada, de la produccin y de la calidad. Velocidad, flujo de una sola pieza, siempre en el movimiento. El inventario es una responsabilidad, ms que usted tiene a cuestas. Mejore para pagar a un trabajador por baja produccin y marcha lenta, que producir inventario. Los errores son oportunidades de entender y de perfeccionar el proceso de produccin. La sensibilidad a la demanda real se alcanza lo mejor posible en una disposicin flexible del equipo, de los procesos y de la capacidad instalada. Las sociedades del vendedor aseguran un servicio confiable y el mejor valor. Debemos mantener a nuestros clientes al satisfacer sus requisitos. Nuestro mejor esfuerzo puede ser bastante bueno. La capacidad intelectual del trabajador es un activo a largo plazo que se consolidar.

-

Quizs usted tenga ya implementadas la mayora de las metodologas que sirven de pilares en Lean Manufacturing y solo necesite estructurarles.

O bien inicia y no tiene la mayora, y requiere de implementarlas todas.

De una u otra forma, recomiendo siempre iniciar capacitando al nivel directivo. Es importante dictar las polticas de cuales el respeto a ellas es vital, y servirn como soporte en el compromiso individual en este nivel.

La estructura necesaria en la implementacin de Lean, debe estar soportada por toda la organizacin y todo trabajador tener la vista puesta en la meta, por lejana que esta parezca.

Mostrar al trabajador la envergadura de la estructura y sealarle el importantsimo papel que l juega, le dar el conocimiento fiel de lo que de l se espera.

El liderazgo nato es una herramienta que debe ser utilizada, la persona que tenga este tipo de caracterstica, debe ser capacitado como facilitador en varias o alguna de las metodologas, ser soporte en la implementacin en las lneas de produccin y seguido por sus compaeros.

Contctenos.

-

Muchas gracias por su atencin.

Toda la informacin aqu vertida, as como el diseo de sta presentacin es totalmente original, si usted ve algo similar tenga la seguridad de que se trata de una copia. Soy el diseador de las adecuaciones por usted vistas y del mtodo de Lgica Secuencial lo que lo hace nico en el mundo. el Sistema de Comunicacin es un diseo de la Lic Claudia Sariego. No se deje engaar. J. Gpe. J Guadalupe Gonzlez Guajardo.Si la informacin aqu vertida le es de utilidad, por hoy, nos damos por bien servidos.

Si desea nuestra colaboracin en la implementacin de alguna metodologa o de Lean contctenos.

Adelante y que tenga usted buena suerte y feliz implementacin.SIMASERVICIOS DE INGENIERA Y MANTENIMIENTO AUTNOMO.Av. Vasco de Quiroga N 68 Col Industrial Aviacin.TEL. 52 (444) 817 71 64 e-mail [email protected]. P. 78140 San Luis Potos. S. L. P. Mx.El conocimiento que t tienes de nada te sirve, si nadie ms lo puede utilizar.