AUT012

-

Upload

ricardo-lorenzo -

Category

Documents

-

view

215 -

download

1

description

Transcript of AUT012

“XI Simposio Internacional de Automatización”

CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO GM-400

CONTROL OF THE EXIT TEMPERATURE OF A CONTINUOUS FREEZER GM-400

Ariel Seijas Díaz1, Ernesto Fernández Rodríguez1, Carlos Guillén Rodríguez2

1ISPJAE, Cuba,[email protected], calle 114 No. 11901 e/119 y 127 Marianao 1ISPJAE, Cuba, [email protected], calle 114 No. 11901 e/119 y 127 Marianao

2Fábrica de helados Coppelia, Cuba, ave Boyeros e/ 114 y ciclo vía Marianao

RESUMEN: Este trabajo se desarrolló en la planta de helados Tolón, perteneciente a la fábrica de helados Coppelia. Se diseña un sistema de control para la variación de la temperatura del helado a la salida de un congelador continuo GM-400. Para ello se desarrolla un canal de mediciones que permite tomar las muestras de temperatura del helado a la salida del congelador continuo, y otorgar una referencia de velocidad al variador de velocidad (VV).Se obtieneel modelo matemático del proceso de interés para ser utilizado en el diseño de un controlador basado en modelo interno (IMC). La implementación del controlador se realiza en una PC utilizando el software LabVIEW ®. Palabras Clave:Temperatura, sistema de medición, identificación, IMC. ABSTRACT: Thiswork was developedinTolónice cream plant, belonging to the Coppeliaice cream factory. Designing acontrolsystemforvarying thetemperatureof the ice creamtothe output of aGM-400 continuousfreezer.This is achieved througha channelmeasurementsthat can takethetemperature of theice creamsamplesat the outputof thecontinuousfreezer, and providea speed referenceto the drive controller(VV). Obtained the mathematical modelof the processof interestfor useinthe design of aninternalmodel-based controller (IMC).The implementationof the controlleris performed on aPCusingLabVIEW®software. KeyWords:Temperature, measuring system, identification, IMC.

1. INTRODUCCIÓN La planta de helados Tolón desde su surgimiento como parte de la fábrica de helados Coppelia se ha erigido como referente para la industria alimenticia en Cuba. Esta planta autofinanciada con una producción surtida y dirigida fundamentalmente a la elaboración de bocaditos y paleticas, basa su credibilidad y confianza por parte de sus clientes, en la calidad del producto que ofrecen.Los productos elaborados en esta planta son de amplio consumo, comercializándose en las cadenas de tiendas y heladerías de todo el país. Desde su fundación (1998) la planta Tolón contó con tecnología (fabricada en 1997)de firmas líderes en la fabricación de helado a nivel mundial.Un elemento fundamental, dentro de esta tecnología, con gran influencia en la calidad del helado es el congelador continuo GM-400. Este congelador es el encargado de incorporar una cantidad predeterminada de aire a la mezcla mientras esta es batida y enfriada, obteniéndose a su salida un helado casi congelado. Dado el principio de funcionamiento de este congelador y

estando preestablecido el flujo de aire a incorporar a la mezcla, el valor de flujo de mezcla que entra al congelador se convierte en la variable fundamental a manipular con el objetivo de garantizar la calidad del producto final. Un sencillo análisis a nivel de planta muestra que: un flujo muy grande de mezcla a la entrada del congelador implicaría un pequeño tiempo de retención de esta en el interior del congelador provocando que el helado (mezcla + aire) no alcance la temperatura requerida y por tanto, en el proceso de congelamiento, el tamaño de los cristales de mezcla aumente debido a la acumulación de agua libre en la misma. Por otro lado un flujo pequeño de mezcla a la entrada del congelador implicaría un gran tiempo de retención de esta en el interior del congelador provocando que el helado disminuya notablemente su temperatura,ocasionando problemas de funcionamiento tales como roturas, obstrucciones o congelamiento del cañón impulsor. Un análisis más general muestra que un mayor tiempo de retención de la mezcla en el congelador aumenta el contenido de aire en el helado lo que disminuye los índices de calidad del producto.

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

Debido a recientes modificaciones realizadas en el congelador continuo GM400, por la no existencia de piezas de repuesto el sistema de control de la temperatura del helado y el panel de control delcongelador quedaron inutilizables.Esto trae consigo que no se garantice una adecuada calidad en el helado ya la vez una adecuada eficiencia productiva [1]. Es posible mediante el diseño de un controlador por modelo interno para el proceso de variación de la temperatura del helado a la salida del congelador continuo y su implementación en una PC, lograr un control más robusto de esta variable, así como mejorar el rechazo a futuras perturbaciones que puedan aparecer en el proceso. 2. CONTENIDO Las pruebas y experimentos presentados en este trabajo se realizaron en el congelador continuo GM-400 de la planta Tolón el cual presenta un diagrama general como el presentado en la Figura. 1[1]. 2.1. Descripción del proceso

Figura. 1. Instalación frigorífica del congelador continuo GM-400.

Este congelador tiene una capacidad de 300 L/h y trabaja con un sistema de cuchillas de acero inoxidable que van batiendo y raspando la mezcla, disminuyendo gradualmente su temperatura y favoreciendo la inyección de aire. La presión de trabajo del flujo de mezcla a la entrada de los congeladores es de 8 bar. La temperatura de la mezcla a la entrada debe ser de 4 ºC mientras que a la salida el helado debe tener aproximadamente -5 ºC[1], [2].

2.2. Obtención del modelo matemático del PVT en el congelador

Con el objetivo de obtener cualquier modelo matemático es fundamental la definición y caracterización de las variables que lo componen. En el proceso bajo estudio estas variables se muestran de forma gráfica en la Figura. 2y son: Variable controlada: Temperatura a la salida del congelador [ºC]. Variable manipulada:Tensión de referencia al variador de velocidad [V]. Perturbación: Presión de trabajo de las bombas impulsoras de mezcla [bar].

Figura. 2. Diagrama en bloques genérico del proceso de variación de la temperatura

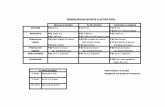

En la Tabla I se muestran las condiciones de operación del proceso de variación de la temperatura.

Tabla I: Condiciones de operación del PVTI

Variable Límites físicos

Límites de operación

Punto de operación

Controlada [°C -7 - Ta -6 - (-4) -5.1

Manipulada [V] 0 - 10 4 - 8 4.16

Perturbación [bar] 0 – N.D. 7.8 - 8.2 8

Ta: Temperatura ambiente N.D.: No definida

2.2.1 Diseño y ejecución del experimento de identificación En las condiciones en que se encuentra funcionando el congelador es imposible generar la señal de excitación propuesta, con el grado de exactitud requerido,pues la referencia al VV se fija utilizando un potenciómetro el cual después de un tiempo funcionando se calienta y varía arbitrariamente su valor de resistencia, ocasionando variaciones en el flujo de entrada de mezcla. Además el congelador tampoco cuenta con posibilidades de medición de la temperatura.

Presión

Tensión de referencia al VV

Temperatura salida del

congelador PVTS del

congelador

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

Por lo antes expuesto se va a proponer un sistemade medición que permita registrar los valores de temperatura y además aplicar la señal de excitación que se decida [3]. Este sistema de medición va a ser la base sobre la que se sustentará el futuro sistema de control. El diagrama general del sistema de medición se muestra en la Figura. 3.

Figura. 3. Esquema general del sistemade medición

propuesto

PC: Intel Celeron 1.6 GHz, 1 GB RAM, HDD 250 Gb, SO Windows XP SP3.

Variador de velocidad:Commander SE®. Sensor de temperatura: TMR35 PT100

clase A Acondicionador de señal (Medición):

Puente de Wheatstone con la configuración mostrada en la Figura. 4.

Figura 4. Configuración para el Puente de Wheatstone propuesto

Amplificador de instrumentación (CI LM324N) con la configuración mostrada en la Figura. 5.

Figura. 5. Configuración para el Amplificador de Instrumentaciónpropuesto

Acondicionador de señal (Actuación):

Amplificador no inversor (CI LM324N) con la configuración mostrada en la Figura. 6. Vin: Tensión de salida de la TAD (0-5 V) Vout: Referencia al VV (0-10 V)

Figura. 6. Configuración para el amplificador propuesto

Tarjeta de adquisición de datos (TAD):

USB 6008 de National Instruments®. Para el procesamiento y trabajo se utilizó el software LabVIEW®2011.

Una vez diseñado el sistema de adquisición de datos se selecciona como la señal para realizar los experimentos de identificación un paso escalón con una amplitud que garantice que los valores de la variable controlada se encuentren en un entorno cercano a su valor de operación [4],

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

[5]. La Figura. 7 muestra el juego de valores entrada-salida seleccionados para realizar la identificación del modelo matemático del PVTS del congelador continuo GM-400.

Figura. 7. Juego de valores de entrada – salida

utilizados en la identificación 2.2.2Estimación y validación de los parámetros del modelo matemático Una vez llevado a cabo el proceso de identificación y probando diversas estructuras de modelos matemáticos, se determinó que la estructura que logra describir de forma satisfactoria el comportamiento dinámico del proceso bajo estudio es la mostrada en (1), [6].

(1) Donde k es la ganancia estática, T es la constante de tiempo fundamental del proceso y τes el retardo de tiempo. Los valores estimados para los parámetros de cada modelo matemático se muestran en la Tabla II [1], [7]:

Tabla II: Parámetros del modelo matemático

k T [s]

-7.5 35.07 60 Para la validación de los parámetros estimados según la estructura de modelo seleccionada se utilizaron tanto técnicas estadísticas como técnicas basadas en comparación de datos. Los resultados de validación para el modelo matemático con los parámetros estimados se muestran en la Figura. 8.

Figura.8. Gráfico de validación del modelo matemático con los valores de los parámetros

estimados Como criterios de validación estadísticos para apoyar la validez del modelo se utilizaron el error de simulación (ES) y el error de predicción final (EPF). La Tabla III muestra los valores de los errores calculados para el modelo matemático propuesto con los parámetros estimados.

Tabla III: Resultados estadísticos de la validación

% ES %EPF

0.87 0.46

Es necesario aclarar que aunque la estructura de modelo seleccionada ofrece excelentes resultados como demuestra la validación, no es la mejor que se obtuvo. Sin embargo fue la seleccionada porque sus resultados están bastante cerca a los de la otra estructura y a la vez su complejidad es mucho menor, aspecto este que va a facilitar su futura implementación. 2.3. Diseño del controlador para el PVTS

en el congelador Para el proceso bajo estudio se propone el diseño e implementación de un controlador basado en modelo interno (IMC). Esta estrategia de control se caracteriza por su sencillez tanto en la etapa de diseño como en la de implementación dado que puede ser transformado a la forma de un PID clásico [8-11]. Por otra parte el IMC se caracteriza por un alto rechazo a las perturbaciones y los errores asociados al modelo de la planta aspecto este que garantiza el hecho de contar en su diseño con un filtro pasa bajo [8-11].

0 100 200 300 400 500 600 700 8004

6

8

Tiempo [s]

Ten

sión

[V

]

0 100 200 300 400 500 600 700 800-20

0

20

Tiempo [s]Tem

pera

tura

[ºC

]

1)(

Ts

kesG

s

p

0 100 200 300 400 500 600 700 800-10

0

10

20

Tiempo [s]

Tem

pera

tura

[ºC

]

ModeloProceso

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

2.3.1 Especificaciones de diseño A continuación se presentan las especificaciones de diseño a tener en cuenta para la síntesis del controlador. Con respecto a la velocidad de respuesta nominal del proceso controlado, es posible comprobarla a través del tiempo de subida (Ts) y establecimiento (Te). Para el proceso bajo estudio se consideraría un buen tiempo de establecimiento cualquier tiempo por debajo de 4minutos [1], [2]. El error de estado estacionario nulo debe ser comprobado para una referencia de -5°C [1]. De igual forma el porciento de pico máximo (%Mp) debe ser mínimo para entradas tipo paso escalón. 2.3.2 Controlador IMC Para el diseño del controlador es necesario, a partir del modelo del proceso, especificar las componentes invertible y no invertible, tal como se muestra en (2).

107.35

5.7)(

)( 60

ssG

esG

P

sP

(2) El controlador IMC propuesto está formado por la componente invertible del modelo matemático y el filtro pasa bajo tal como se muestra en (3).

(3)

Para el controlador propuesto se va a asumir kf =1 y un orden para el filtro de n=1 esto último va a garantizar que la función transferencial del controlador sea propia y por tanto físicamente realizable. Con respecto a la constante de tiempo del filtro pasa bajo existen varios criterios para la selección de [5]-[8]. Un criterio muy aceptado es el que se muestra en [11] y propone seleccionar una constante de tiempo para el filtro igual a la mitad de la constante de tiempo fundamental del proceso. Sin embargo todos estos criterios solo aseguran un valor de partida que debe ser mejorado a partir del método de prueba y error. Tal como muestra la Figura. 9 un buen valor para dado el modelo de la planta es

= 15, para este valor se va a garantizar el cumplimiento de las especificaciones de diseño.

Figura.9. Respuesta del sistema de control para

diferentes valores de

La Tabla IV muestra los resultados de simulación de acuerdo a las especificaciones de diseño presentadas anteriormente.

Tabla IV: Características de la respuesta temporal para cada controlador

Ts [min]

Te (2%) [min]

Mp [%]

Tf = 5 1.06 3.05 0

Tf = 10 0.78 2.7 0

Tf = 15 0.7 2.3 0

Tf = 20 0.76 2.35 0

Tf = 25 0.95 2.65 0

Como muestran los resultados de las simulaciones que aparecen en la Figura. 10, independientemente del valor de la constante de tiempo del filtro pasa bajo del controlador se logra mantener la acción de control dentro del rango establecido (0-5 V). Esto garantiza que no existan saturaciones innecesarias de la acción de control.

Figura.10. Acción de control para diferentes valores

de

nf

fIMC

fIMC

sT

kssG

sGsssG

)1(5.7

107.35)(

)()()(G)( 1P

0 100 200 300 400 500 600 700 800

-5

0

5

10

15

20

Tiempo [s]

Tem

pera

tura

[ºC

]

Tf = 5Tf = 10Tf = 15Tf = 20Tf = 25

0 50 100 150 200 2503

3.5

4

4.5

5

Tiempo[s]

Ten

sión

[V

]

Tf = 5Tf = 10Tf = 15Tf = 20Tf = 25

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

2.4. Implementación del controlador para el PVTS en el congelador

En la Figura.11 se puede observar el diagrama funcional del sistema de control de temperatura, utilizando la PC.

Figura. 11. Diagrama funcional del sistema de control de temperatura, utilizando la PC.

La PC tiene incorporada una aplicación realizada en el software LabVIEW® 2011 [12], conla cual a través de una interfaz gráfica de usuario es posibleestablecer una referencia, controlar el proceso de variación de temperatura del helado a la salida del congelador continuo y procesar los datos de entrada y salida digitales. La tarjeta de adquisición de datos (TAD), es la encargada de enviar y recibir las señales digitales hacia y desde la PC, enviar la señal de control del proceso (0 - 5V) hacia el acondicionador de señal y de recibir desde el acondicionador de señal el valor de temperatura (0 - 5V) del helado a la salida del congelador continuo. El acondicionador de señal, es el encargado de acondicionar la señal proveniente del sensor de temperatura del helado (ohm), convertirla en un valor de tensión (0 - 5V) para enviarla a la TAD; y de recibir la señal de control proveniente de la TAD (0 - 5V), convertirla en un nivel de tensión (0 - 10V), la cual es interpretada como una referencia de velocidad, por el variador de velocidad (VV). La aplicación cuenta con dos paneles:

Panel frontal:básicamente constituye la interfaz gráfica de usuario. Figura. 12.

Diagrama en bloques: es donde se realiza la programación de los diferentes bloques que integran la aplicación.Figura. 13.

La funcionalidad de la aplicación se basa en la ejecución de dos tareas principales:

Tomar muestras de la variable temperatura del helado, para calcular la acción de control en cada instante de muestreo.

Envió de la señal de control al actuador, comoresultado del cálculo realizado en la tarea anterior.

Figura. 12. Ventana principal o interfaz gráfica de usuario.

Figura. 13. Diagrama en bloques de la aplicación.

3. CONCLUSIONES

En este trabajo se llevó a cabo el estudio del proceso de variación de temperatura del helado a la salida del congelador continuo GM-400 de la planta de helados Tolón. Para este proceso se obtuvo un modelo matemático que fue validado para un punto de operación en específico. Utilizando dicho modelo y haciendo uso de la técnica de control basado en modelo interno de diseñó un controlador para este proceso. Mediante un ajuste fino de este controlador a través de la constante de tiempo del filtro del controlador se garantizó que las especificaciones fundamentales del proceso fueran cumplidas. Además se realiza una propuesta de implementación de dicho controlador que resalta por no solo por su simplicidad sino también por ser económica, ya que la mayoría de los requerimientos (sensor, componentes, y PC) se encuentran en la fábrica.

Seijas Díaz A., Fernández Rodríguez E., Guillén Rodríguez C. | “CONTROL DE LA TEMPERATURA DE SALIDA DE UN CONGELADOR CONTINUO

GM-400”

“XI Simposio Internacional de Automatización”

Sobre la técnica utilizada para el diseño del controlador es posible afirmar que tiene como ventajasfundamentalesla posibilidad de a partir del controlador resultante obtener uno con estructura PID y que es el método de sintonía más ampliamente utilizado entre los paquetes de software PID comerciales que utilizan modelos analíticos. Por lo cual para el proceso bajo estudio, teniendo en cuenta la instrumentación existente y las características del proceso bajo estudio se recomienda la implementación y puesta a punto del controlador presentado. 4. AGRADECIMIENTOS

Los autores expresan sus agradecimientos a las autoridades de la fábrica de helados Coppelia y en específico a las autoridades de la planta de helados Tolón por permitir el uso de su congelador y sus instalaciones, para la realización de los experimentos que se muestran en este trabajo. Así como por el incondicional apoyo recibido al desarrollo de investigaciones en el campo de la Ingeniería del Control y la Automatización.

5. REFERENCIAS BIBLIOGRÁFICAS

1. Seijas Díaz, Ariel: “Diseño de un sistema de control par a el proceso de variación de temperatura del helado a la salida de un congelador continuo GM - 400”. Tesis de Grado. Instituto Superior Politécnico José Antonio Echeverría, La Habana, 2012.

2. Fanelli, B.: Cambios estructurales en el helado a lo largo del proceso de elaboración. [ref. junio 2002] Disponible en: http://www.calidadalimentaria.net/alimentos_helado_helados.php.

3. Poularikas, A.: The Handbook of formulas and tables for signal processing. CRC Press LLC ed., Florida, 1999.

4. Aguado Bear, A.:Temas de Identificación y Control Adaptable. ICIMAF, 2000. Ciudad de La Habana.

5. Ljung, L.:System Identification: Theory for the user. 2ª Ed. Prentice Hall, UpperSaddleRiver, USA, 1999.

6. Ljung, L.:System Identification Toolbox 7 User´s Guide, Math Works. USA, 2007.

7. Ogata, K.: Modern Control Engineering. Prentice-Hall, London, England, 1993.

8. Rivera, D. E.:Una metodología para la identificación integrada con el diseño de controladores IMC-PID. [ref. de abril 2007] Disponible en Web http://riai.isa.upv.es.

9. Rivera, D.E. y Flores M.E.:InternalModelControl.In: 6.43. Control Systems, Robotics and Automation, Encyclopedia of Life Support Systems (EOLSS) (H. Unbehauen, Ed.). Eolss Publishers, http://www.eolss.net. Oxford, UK, 2004.

10. Rivera, D.E., Moriari M. y Skogestad S.:InternalModel Control. PID Controller Design. Ind. Eng. Chem. Process Des. Dev. 25, 252-265, 1986.

11. ThamT.:Internal Model Control, Chemical and Process Engineering. University of Newcastle. UK, 2002.

12. LabVIEW: Basics Course Manual 6.0.pdf National Instruments Course Software Version 6.0, September 2000.

6. SÍNTESIS CURRICULARES DE LOS AUTORES Ariel Seijas Díaz natural de La Habana, Cuba. Residente en ave 87 # 21619 e/ 216 y 218, BalcónArimao, La Lisa, La Habana, Cuba. Correo electrónico: [email protected]. Graduado de Ingeniero en Automática en el ISPJAE desde el 14 de julio de 2012. Profesor adiestrado del departamento de Física de la facultad de ingeniería Eléctrica en el ISPJAE desde septiembre de 2012.

Ernesto Fernández Rodríguez natural de la provincia Artemisa, Cuba. Residente en Pasaje Teresita # 14 e/ Porvenir y 8va. Municipio 10 de Octubre, La Habana. Cuba. Correo electrónico: [email protected]. Graduado de Ingeniero en Automática en el ISPJAE desde el 16 de julio de 2008. Graduado de Especialista Universitario en Automatización y Control por la UPV desde el 19 de abril de 2011. Máster en Informática Industrial y Automatización por el ISPJAE desde el 7 de diciembre de 2011. Profesor Asistente del Departamento de Automática y Computación de la Facultad de Ingeniería Eléctrica en el ISPJAE desde junio de 2012. Tópicos de interés: modelado e identificación de sistemas y diseño de controladores basado en modelos. Colabora en los proyectos: “Desarrollo de metodologías y herramientas hardware-software para la introducción de la estrategia de control predictivo no lineal en aplicaciones en Cuba” y “Desarrollo de un sistema de tratamiento de aguas residuales para la industria láctea”