4 Metalurgia Del Molibdeno 2013

-

Upload

omar-rodriguez -

Category

Documents

-

view

239 -

download

1

Transcript of 4 Metalurgia Del Molibdeno 2013

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

1/22

METALURGIA DEL MOLIBDENO

Mineral Composicin % Mo

Molibdenita(*) MoS2 59.5

Wulfenita PbMoO3 27.3

Molibdita2 3 3Fe O MoO 57.1

Powelita Ca(MoW)O4 25.0

Ilsemanita MoO24MoO3 85.1

Bilonesita MgMoO4 52.1

Paterita CoMoO4 43.8

Mina % Cu % Mo

Chuquicamata 0.8 0.025

Salvador 0.7 0.028

Andina 1.2 0.012

El Teniente 1.0 0.035

Escondida 1.2 0.018

Collahuasi 1.3 0.015

San Manuel (Arizona) 0.7 0.018

Toquepala (Per) 1.0 0.020

Minerales de Molibdeno.

Contenidos de cobre y molibdeno en algunos

depsitos de cobres porfricos del sistema de

Cordilleras de Norte y Sur Amrica.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

2/22

METALURGIA DEL MOLIBDENO

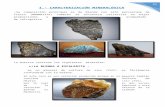

En los minerales nacionales, primero se flota colectivamente el cobrey molibdeno para tener la mxima recuperacin de ambos metales.

Este concentrado primariopasa luego a una flotacin selectiva en la

que se depresa el cobre y flota el molibdeno en 5 6 etapas de limpieza

hasta llegar a un concentrado de molibdenita con 48-52% Mo. La

recuperacin global del molibdeno en general es baja (65-80%) ya que

el resto (finos y molibdenita oxidada superficialmente) queda en elconcentrado de cobre, que es la cola del concentrado de molibdenita.

Los concentrados de molibdenita producidos a partir de minerales

de cobre sulfurados tienen generalmente 48-52% Mo (como MoS2) y

entre 0.8 a5% de cobre (como Cpy, Cv, Cs, Bo y otros) y 1 a 3% de

hierro(como Py y Cpy).

CONCENTRACION DE MOLIBDENITA

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

3/22

METALURGIA DEL MOLIBDENO

Proceso de cianuracin

Es empleado en Chile por las Divisiones Chuquicamata y El Salvador de

Codelco donde el cobre es lixiviado con una solucin alcalina de cianuro

de sodio. Aqu, el cobre (Au, Ag) forma con el in cianato una serie decupro y cupritiocinatos complejos de los cuales slo el CuCNS es un

slido estable a pH

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

4/22

METALURGIA DEL MOLIBDENO

Proceso BrendaSe desarroll para extraer Cu, Pb y Ca de concentrados de molibdenita

de la Mina Brenda (de Noranda, Canad) y ha encontrado amplia

aplicacin en muchas partes del mundo. La composicin de la solucin

lixiviante depende de las impurezas presentes. Normalmente se emplea

cloruro frrico cuando la presencia de cobre es la principal impureza.

Las reacciones que ocurren son:

La lixiviacin se efecta en forma batch y a presin de 40-80 lb/pulg2,

(2.8-4.6 atm) y 110-130C durante 1-3 h. Los reactores son revestidos

de vidrio interiormente debido a la intensa corrosin a que estn sujetos,

lo mismo que el resto de los equipos (bombas, filtros, estanques y

caeras), lo que hace que el proceso sea relativamente caro en

trminos de costos de capital y operacin.

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

(s) (aq) (aq) (aq)2 3 2 2 (s)

CuFeS 4FeCl CuCl 5FeCl 2S

(aq) (aq) (aq)(s) 3 2 2 (s)CuS 2FeCl CuCl 2FeCl S

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

5/22

METALURGIA DEL MOLIBDENO

Proceso BrendaEl cobre puede ser rebajado hasta 0.1-0.15%, pero las soluciones

clorhdricas son ms complejas de tratar debido a la corrosin y los

problemas de contaminacin inherentes a stas y por lo general son

cementadas con chatarra de hierro para recuperar el cobre. Las

soluciones contaminadas conteniendo FeCl2 y otras impurezas se

neutralizan con cal para precipitar el hierro como hidrxido Fe(OH)2y el

cloro como CaCl2.

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

6/22

METALURGIA DEL MOLIBDENO

Proceso de sulfatacinLa purificacin de concentrados de molibdenita con cido sulfrico

concentrado (96%) en caliente (150-220C) fue patentado en 1933 en su

concepto fundamental por Morgan en USA y en 1971 fue ensayado en

mayor escala por Kennecott Corp. en USA para tratar concentrados de

baja ley de molibdeno, con escaso xito y el proceso no fue aplicado en

escala industrial por problemas de operacin (alto contenido residual de

cobre) y severos problemas de corrosin, en ese entonces no resueltos.

La Universidad de Concepcin estudi el proceso en escala de

laboratorio en 1981 y 1983-1985 desarroll un circuito y reactor piloto

apropiado que resolvi los problemas de operacin y corrosin. El

proceso es simple y efectivo, ya que emplea H2SO4de 96-98% a presin

atmosfrica y 150-200C, removiendo sobre 98% Cu, 60% Fe, 95% As, y

virtualmente todas las otras impurezas con excepcin de SiO2. Solo el

hierro pirtico es removido parcialmente.

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

7/22

METALURGIA DEL MOLIBDENO

Proceso de sulfatacinEl costo de operacin es

de US 6/lb de MoS2. La

MoS2 se disuelve en

muy bajas cantidades

(

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

8/22

METALURGIA DEL MOLIBDENO

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

160C

170C

180C

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0.05

0.00 2 4 6 8 10 12 14

t TIEMPO MEDIO DE REACCION (hr)

%

CuRE

SID

UALENCON

C.PURIFICADOD

EMOLIBDENITA

CONCENTRADO DE MOLIBDENITA

DIVISION CHUQUICAMATA

5 LIMP. DOPADOS CON CALCOPIRITA

20 % Cc + CV

80 % CPY

12 % H O EN CONCENTRADO

2.60 % Cu TOTAL

2

Proceso de sulfatacinLa reaccin ocurre preparan-

do previamente una pulpa de

50% molibdenita y 50%

H2SO4puro, y an cuando no

hay agua en el sistema, la

pulpa es fluida y de baja vis-

cosidad. Las reacciones son

completas y rpidas sobre

170C.

Cobre residual en el concentrado purificado de

molibdenita en funcin de la temperatura de sulfatacin ytiempo de reaccin (2.60% de cobre inicial).

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

9/22

METALURGIA DEL MOLIBDENO

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

Proceso de sulfatacinPara un concentrado de MoS2con un

contenido inicial total de cobre de

2.6%, a 170C se requiere de 6 hrs.

para alcanzar 0.1% de cobre residual

en el concentrado de molibdenita

purificado, en tanto que a 180 C

esto se consigue en solo 3 hrs., o

bien en 10 hrs. a 160C.

Cobre residual en el concentrado purificado

de molibdenita en funcin del cobre inicial enel concentrado y temperatura de sulfatacin.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

10/22

METALURGIA DEL MOLIBDENO

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

Proceso de sulfatacin

La mayor parte de las reacciones son endotrmicas, por lo cual se

requiere aportar calor al sistema.

Uno de los productos gases generados es azufre elemental, que se

puede recuperar desde los gases, que deben extraerse del reactor y

neutralizarse ya que contienen adems algo de SO2y SO

3.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

11/22

METALURGIA DEL MOLIBDENO

PURIFICACION DE CONCENTRADOS DE MOLIBDENITA

Proceso de sulfatacin

Reactor horizontal agitado de sulfatacin continuo revestido interiormente de tefln

desarrollado en la Universidad de Concepcin para purificar concentrados de molibdenita.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

12/22

METALURGIA DEL MOLIBDENO

Los concentrados de molibdenita se deben convertir a trixido demolibdeno ya que este es la materia prima de prcticamente todos los

productos de molibdeno producidos. La conversin de molibdenita a

trixido es un proceso relativamente simple, aun cuando los mecanismo

de transformacin son complejos y no estn completamente

esclarecidos. Puesto que el azufre no es tolerado en los aceros

(precipita como sulfuro y le da fragilidad al acero) la molibdenita debe

ser convertida a oxido eliminando virtualmente todo el azufre, hasta bajo

0.1% en la calcina.

La molibdenita se oxida xido molbdico a alta temperatura lo cual se

efecta industrialmente en hornos de pisos. La reaccin global

heterognea slido gas que ocurre en el horno es la siguiente:

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

2(s) 2(g) 3(s) 2(g)MoS 3.5O MoO 2SO

kcal295Ho

C550

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

13/22

METALURGIA DEL MOLIBDENO

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

Horno de pisos para tostar molibdenita de 20 mde altura y 12 pisos.

Estos hornos consisten de unaserie superpuesta de pisos

circulares revestidos de refrac-

tarios y provistos de agujeros

de descarga del slido y paso

de gases colocadas alternada-

mente: unas en el centro de un

piso y las siguientes en la

periferia del piso, de tal manera

que el slido y gases circulan

en contracorriente. Los hornos

tienen de 6-14 pisos, 2-6 m. de

dimetro y 6-20 m. de altura,

segn su capacidad. La pro-

ductividad es baja, solo 30 a 80

kg/m2xda.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

14/22

METALURGIA DEL MOLIBDENO

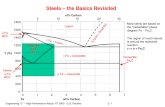

La tostacin del MoS2 y sus otros sulfuros a temperatura por sobre500C y en presencia de aire u oxigeno permite obtener en condiciones

de equilibrio como ltimo y prcticamente nico xido el xido molbdico

o trixido, (MoO3). La oxidacin a MoO3procede con formacin de otros

xidos intermedios como Mo9O26, Mo8O23, Mo4O11, Mo17O47 y MoO2, la

mayor parte de los cuales tienen una composicin de MonO3n-1.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

Diagrama de estabilidad de

fases Mo-S-O a 580 y 650C.

Gases de tostacin

1-2% de SO210-15% de O2

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

15/22

METALURGIA DEL MOLIBDENO

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

Energas libres estndar de reaccin durante la oxidacin de concentrados de molibdenita.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

16/22

METALURGIA DEL MOLIBDENO

En el producto de MoO3 tcnico obtenido las impurezas se puedenencontrar en forma de xidos (Cu2O, As2O5, SiO2, Fe2O3, Al2O3, P2O5),

sulfatos (CaSO4, PbSO4, MgSO4) y/o molibdatos (CaMoO4, PbMoO4,

CuMoO4, FeMoO4). En ocasiones el calcio es un serio problema al

formar CaSO4 que no se descompone en el horno y produce un

aumento del azufre en las calcinas, cuyo lmite es 0.1%. En tal caso se

puede eliminar mediante una lixiviacin previa del concentrado demolibdenita con HCl diludo para formar CaCl2soluble en agua.

El molibdato de calcio tambin puede ser removido mediante lixiviacin

de la calcina oxidada con 10-20 gpl H+ y 40-50C, sin embargo, el

contenido de calcio presente inicialmente en el concentrado de MoS2,

generalmente como caliza o CaO, reacciona con el SO2 generandoCaSO4, (insoluble) ya que la energa libre de formacin del CaSO4 a

partir del CaO es ms negativa que la formacin del CaMoO4a partir del

CaO.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

17/22

METALURGIA DEL MOLIBDENO

Como la impureza presente en mayor proporcin en los concentrados de

molibdenita generalmente es cobre, el molibdato de cobre formado

puede ser posteriormente removido de la calcina de MoO3por lixiviacin

cida generando cido molbdico y sulfato de cobre, ambos en solucin.

Luego se puede efectuar una separacin mediante SX para separar y

recuperar el Cu y Mo.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

Diagrama de estabilidad de fases

del sistema Mo-Ca-S-O a 900C.

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

18/22

METALURGIA DEL MOLIBDENO

Sobre 500C la oxidacin global a MoO3ocurre en forma relativamente

rpida an para un bajo potencial de oxgeno. En un piso cualquiera de

un horno de pisos hacia el interior de la capa de concentrado y calcinas

(de 10-20 cm de espesor) la cantidad de oxgeno se consume

totalmente al reaccionar con el MoS2mientras que aumenta la cantidad

de SO2generado, lo que permite que ocurra la reaccin de oxidacin adixido de molibdeno segn:

Adems de sta reaccin, sobre 500C ocurre la reaccin de estado

slido entre MoO3y MoS2para formar MoO2, segn:

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

2(s) 2(g) 2(s) 2(g)MoS 3O MoO 2SO

(S) (S) (S)3 2 2 2(g)

6MoO MoS 7MoO 2SO

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

19/22

METALURGIA DEL MOLIBDENO

El producto final de xido molbdico (llamado tambin xido tcnico), sin

embargo, es siempre mayoritariamente MoO3ya que el MoO2se oxida

posteriormente a MoO3con el oxgeno del aire en los pisos inferiores del

horno de acuerdo a la reaccin:

La oxidacin del MoS2a MoO2y luego a MoO3es rpida al comienzo de

la reaccin pero a medida que se forma un capa de MoO3 sobre las

partculas de MoS2 la difusin del oxgeno hacia el interior de las

partculas de MoS2se hace cada vez menor debido al control difusional

que se establece, lo que requiere un largo tiempo del material dentro deltostador para llegar a niveles de azufre total bajo 0.1%.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

(s )(S )2 2(g) 3MoO 0.5O MoO

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

20/22

METALURGIA DEL MOLIBDENO

Lo anterior se muestra en la Figura siguiente, donde se encuentran los

resultados experimentales obtenidos en un horno piloto de cuatro pisos

de tostacin de la Universidad de Concepcin en 1971 y comprobado

luego en el horno industrial de 16 pisos de Langeloth, en Estados

Unidos en 1978.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

Formacin de xidos de molibdeno durante la tostacin de molibdenita en horno de pisos: horno

piloto de 4 pisos, UdeC (izquierda) y horno industrial de 16 pisos, Langeloth, USA, (derecha).

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

21/22

METALURGIA DEL MOLIBDENO

La formacin de MoO3es mnima hasta que el contenido de MoS2se ha

reducido bajo 20% aproximadamente del total de las calcinas, lo cual

representa 6-8% de azufre en estas; luego el MoO3se oxida rpidamen-

te a MoO3 y el MoS2 residual (y azufre) baja a menos de 0.5%. El

producto final puede ser esencialmente solo MoO3 o una mezcla de

MoO3+ MoO2. La presencia de MoO2es incluso preferible ya que porunidad de peso este tiene un mayor contenido de molibdeno. Sin

embargo, en tostadores industriales el contenido de MoO2 en las

calcinas finales descargadas no sobrepasa 6-8%. La formacin exclusi-

va de MoO2en hornos de pisos mltiples no es posible ya que requiere

presiones parciales de oxgeno inferiores a 10-8 atm, valor demasiado

bajo como para ser mantenido en un tostador industrial.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

-

8/10/2019 4 Metalurgia Del Molibdeno 2013

22/22

METALURGIA DEL MOLIBDENO

La reaccin global de oxidacin de la molibdenita a trixido se puede

expresar por:

En que ks= 7.5x10-4

cm/seg a 600C, s es la superficie de las partculasy la concentracin de oxgeno en moles/cm3.

CONVERSION DE CONCENTRADOS DE MoS2A OXIDO MOLIBDICO

2 2

2MoS s O

dMoSr = - =3.5 k s C (moles/seg)

dt