tpm.ppt

-

Upload

nestor-raul-gomez-salinas -

Category

Documents

-

view

7 -

download

0

description

Transcript of tpm.ppt

Presentacin de PowerPoint

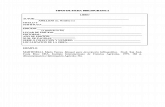

QUE ES EL TPM?El Mantenimiento Productivo Total (TPM) es un concepto empujado por conservacin, por modificacin y por mejoramiento de las mquinas y los equipos.El fin del Mantenimiento Productivo Total es reducir en lo posible las paradas de actividad por causa de mantenimiento, mejorar la productividad global implicando a todo el personal.

El Mantenimiento Productivo Total se asegura de que cada mquina en el piso de produccin siempre est disponible para ser utilizada segn el programa de produccin, lo cual provoca que sta nunca se detenga.

Las tres metas del Mantenimiento Productivo Total son:

Maximizar la efectividad de cada pieza del equipo (la eficiencia global del equipo)

Proveer un sistema de mantenimiento acorde al ciclo de vida del equipo.

Involucrar a los departamentos en el plan, el diseo, el uso y el mantenimiento del equipo.

4En general el TPM consiste de seis actividades, las cuales se describen a continuacin:ACTIVIDADES BSICAS1.- Eliminacin de las seis grandes prdidasFallas en los equiposParos menoresPrdida de velocidadSet-up y ajustes, que son causados por cambios en las condiciones de las operaciones, tales como en los inicios o en cada cambio de turno, de producto o de las condiciones de las operaciones.Reduccin de la eficiencia, lo cual es causado por la materia prima que no se usa o se desperdicia.Defectos y retrabajos del proceso, que son provocados por productos fuera de especificaciones o defectuosos.

ACTIVIDADES BSICAS2.- Planeacin del Mantenimiento hecha por el departamento de mantenimiento. Para este punto se requiere de una serie de actividades que se implementan dentro del piso de produccin.

Estas se dividen en 4 fases:Reducir la variabilidad de las partes.Extender la vida de las partes.Restaurar las partes deterioradas peridicamente.Predecir la vida de las partes.ACTIVIDADES BSICAS3.- Mantenimiento autnomo trabajo hecho por el departamento de produccin.

Aqu los operadores son entrenados en el programa de los 7 pasos para lograr estos objetivos:LIMPIEZA INICIALELIMINAR FUENTES DE CONTAMINACIONPREPARAR ESTANDARESINSPECCION GENERAL DEL EQUIPOINSPECCION GENERAL DE LOS PROCESOSMANTENIMIENTO AUTONOMO SISTEMATICOAUTOGESTION

4.- Ingeniera preventiva llevada a cabo principalmente por el departamento de ingeniera de la planta.

Aqu se busca eliminar las causas de los problemas que se presentan en el periodo de lanzamiento de una nueva lnea de produccin.

Desde antes se tiene que cuidar la administracin del equipo, y es cuando ingeniera se involucra, ya que se pretende eliminar los problemas provocados por los atributos de los equipos; para ello se analizan diferentes factores tales como rentabilidad, mantenimiento, economa, operacin, etctera.

ACTIVIDADES BSICAS

5.- Diseo de productos fciles de hacer, actividad hecha por el departamento de diseo. Al momento de disear un producto, a las otras reas se les olvida lo complicado que es fabricarlo, lo cual provoca grandes problemas. A pesar de los trabajos que se estn haciendo para evitar esto, el diseo sigue siendo un punto importante dentro del TPM.ACTIVIDADES BSICAS

6.- Educacin y prctica para dar soporte a las primeras 5 actividades.

Sin lugar a dudas, esto es un punto importante, ya que sin un buen entrenamiento, los operadores y sus respectivas reas no pondran el soporte adecuado al TPM. Por ello es vital tener un buen programa de entrenamiento para todas las reas involucradas dentro del programa.ACTIVIDADES BSICAS