Procesos de Soldadura

-

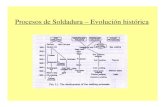

Upload

diego-calderon -

Category

Documents

-

view

216 -

download

0

description

Transcript of Procesos de Soldadura

NOTIACESCO Edicin N 4

PROCESOS DE SOLDADURA

Derechos Reservados

Mejores materiales, mejores obras

PROCESOS DE SOLDADURA

La soldadura como mtodo de unin de dos piezas metlicas ha resultado ser un proceso vital en el desarrollo de las estructuras, fcil de emplear y con gran efectividad,implicando variables que deben ser consideradas detalladamente si se quiere un resultado ptimo. Hoy da la ciencia ha avanzado mucho en materia de soldadura, permitiendola utilizacin de tecnologas vanguardistas como robots y procesos automticos de gran velocidad, pero que en su mayor parte se realiza en taller. Este boletn describe los principales aspectos a tener en cuenta para una excelente unin de dos piezas soldadas,los procesos ms comunes (Arco elctrico, por llamas, por puntos y por presin) y recomendacionesgenerales para conseguir la cohesin idnea de las partes a unir.

2

1. Uniones mediante SoldaduraLa soldadura puede denirse como un proceso de unin de partes, principalmente implicando la co- hesin localizada de ellas por fusin y/o presin, generalmente con un elemento o material de apor- te. Las piezas a unir se conocen como material base y el proceso conlleva a la formacin de cristales co- munes por difusin en la frontera de unin.

Dentro de las caractersticas ms importantes que se deben tener en cuenta para obtener excelentes resultados en el proceso de soldadura estn: Com- posicin qumica, tamao de grano y el espesor de la placa.

a. Composicin qumicaEl elemento ms importante que afecta la soldabi- lidad es el carbono, sin embargo, el efecto de otros elementos tambin se tiene en cuenta mediante una frmula de carbono equivalente. Se obtienen mejores resultados en la soldadura a medida que el carbono equivalente es menor, debido a que la mxima dureza y la fragilidad, que un acero puede llegar a alcanzar despus de un rpido descenso de temperatura con medios enfriadores, es direc- tamente proporcional al carbono equivalente. Esta relacin se puede observar en la Figura 1.

Aleaciones de Ni, Cr y Mo en el acero permiten el endurecimiento con bajas tasas de enfriamiento, incluso aumentando la dureza a distancias alejadas de la supercie; el precalentamiento es la solucin ms comn para la disminucin de la tasa de enfria- miento y dureza.

Mxima dureza para aceros al carbono y aleados70 nen buenos resultados en la soldadura para aceros

MXIMA DUREZA, ROCKWELL C.ESFUERZO DE TENSIN EQUIVALENTE Ksi60 con un tamao de grano no.

50 255

40 180

30 140

20

100 0.20 0.40 0.60 0.80 0.0PORCENTAJE DE CARBONO

Figura 1. Mxima dureza obtenida para tasas de enfriamiento elevadas en funcin del porcentaje de carbono del acero

Los electrodos son diseados usualmente para de- positar un material de aporte con un contenido del0.008% a 0.12% de carbono para evitar agrietamiento.

b. Tamao de GranoSe obtienen buenos resultados en la soldadura para aceros con un tamao de grano no1; el tama- o de grano es una de las principales variables que afectan la ductilidad y la resistencia al impacto. Un grano es una porcin del material dentro del cual el arreglo de los tomos es casi idntico. Los materia- les de ingeniera normalmente son policristalinos. La orientacin del arreglo de tomos, estructura cristalina, es distinta en cada grano vecino. La zona donde se encuentran 2, ms granos, se denomi- na lmite de grano, y es la zona donde se detienen las dislocaciones producto de las cargas externas.Un mtodo para controlar las propiedades de un

c. EspesorEn general, si el espesor a ser soldado disminuye, se mejora la soldabilidad del material. Las lminas grue- sas absorben el calor con tasas de enfriamiento ms rpidas que las lminas delgadas usando el mismo tipo de soldadura. Una solucin parcial para ello es precalentar la lmina y mantenerla a una tempera- tura de unos cientos de grados centgrados para las condiciones de operacin de la soldadura.

2. Tipos de SoldaduraLos procesos de soldadura ms conocidos son: Arco elctrico, por llamas, por puntos, por presin, etc. Para su eleccin se debe realizar un anlisis tc- nico econmico.

a. ArcoEl calor de fusin es obtenido mediante un arco elctrico entre las piezas y un electrodo que puede ser de aporte o no. El electrodo puede ser una va- rilla metlica recubierta, dicho recubrimiento cuan- do se vaporiza es una de las formas empleadas para garantizar una atmsfera protectora para el mate- rial localmente fundido durante el proceso.

Porta electrodo

ElectrodoMquinapara soldar Arcomaterial metlico es controlar su tamao de grano. Al reducir este, se aumenta su cantidad, y en conse-

Cable de masa

Cable del electrodo

Piezacuencia se aumenta la cantidad de supercies lmi- tes aumentando la resistencia del mismo. Se obtie-

Figura 1. Esquema general soldadura por arco elctrico.

3(1) Se define grano como aquella estructura de segunda fase conformada por la aglomeracin de celdas unitarias las cuales estn constituidas por tomos. El acero estructural utilizado en ACESCO posee grano de tamao fino para laminado en fro, grano grande para laminado en caliente y tamao regular para el galvanizado. Los metales de grano pequeo tienen mayor resistencia a la traccin, mayor dureza y se distor- sionan menos durante el temple, as como tambin son menos susceptibles al agrietamiento. Los aceros de grano grande son ms dctiles.

b. Llama o GasEl potencial elctrico para obtener la coalescencia del metal base se obtiene de la llama generada en la quema de un combustible (Gas natural, Butano, Propano, Acetileno, Gasolina, etc.) en presencia de oxigeno, O2. Normalmente el metal de aportees desnudo y se alcanzan temperaturas hasta de3300C dependiendo del material base.

mucha resistencia elctrica, no se utilizan consumi- bles, es un proceso automatizable especial para es- pesores delgados.

d. Soldadura por presinSe aplica calor sin lograr la fusin total, se llevan los materiales hasta el estado plstico y se aplica presin hasta conseguir la unin. Dentro de esta naturaleza de procesos incluye la soldadura por forja.

Llave de paso

Manmetrode baja presin

Manmetro de alta presin

El siguiente esquema muestra la distribucin de temperatura en las vecindades del metal base almomento de aplicar cualquier tipo de soldadura:

VlvulaAntirretroceso

Llave de corte

Boquilla

Soplete

2 2Combustible (C H )

2Oxgeno (O )

VlvulaAntirretroceso

Mangueras flexibles

Extintor

Figura 3 distribucin de temperatura en ZAC.

Figura 2 Esquema general soldadura por llama.

c. Soldadura por resistencia

4Las partes a unir se presionan una contra otra por un electrodo, se hace circular una corriente eleva- da y el potencial energtico para la coalescencia se obtiene del efecto joule sobre materiales a unir de

3. Ventajas y desventajas de la soldadura Dentro de las ventajas y desventajas prcticas en la seleccin de la soldadura como mtodo de co- nexin se pueden listar las siguientes:

VentajasBajo cargas estticas no inducen concentraciones de esfuerzo importantes y puede por tanto reem- plazar a los remaches con bajo nivel de ruido.

Es un mtodo de unin econmicamen-

Soldaduras de Filete

Mltiplete ventajoso para produccin de volmenespequeos.Puede requerir procesos mecnicos ms simples que otros mtodos de unin como las roscadas

Agudo

Obtuso

Agudo Mltiple

Convexo Concavo

Longitud delCatetoRaz

Garganta

Longitud delCatetoo remachadas en determinados espesores, es- pecialmente en los bajos. Es un proceso exible en que la maquinaria utili-

Soldaduras a tope

CuadradaBisel simple

V sencilla con apoyozada se puede adaptar fcilmente a cambios en el diseo con bajo costo herramental.

V sencilla

Doble V

Bisel doble

Bisel sencillo con apoyo

J simple

U simple

DesventajasLimitado desempeo a cargas dinmicas que implica la realizacin de tratamientos mecnicos y trmicos para mejorarlo.Emisin de radiaciones y calor que pueden afec- tar la salud de los operarios. Elevada dicultad para la separacin.

Soldaduras traslapadas

Soldaduras de esquina

Soldadura de bordeRequiere de personal de adecuada calicacin para su realizacin.Introduce concentracin de esfuerzos y tensio- nes residuales. Introduce deformaciones no deseables.Puede requerir tcnicas de inspeccin o ensayo especiales para garantizar la eciencia de la junta y controlar los defectos que pueden ser focos po- tenciales para la nucleacin y crecimiento de su- ras, especialmente en carga dinmica o esttica bajo determinadas condiciones de temperatura o qumicas.Su diseo puede implicar la aplicacin de mode- los de mecnica de la fractura.

4. Configuraciones de soldadura y posiciones del electrodoLas diferentes conguraciones de uniones median- te soldaduras las encontramos en la Figura 4.

Las diferentes posiciones del soldador en las que se

Figura 4. Conguraciones de soldaduras

Soldadura acanalada Soldadura de filete

(a) Plana

(b) Horizontal

(c) Vertical

(d) Sobrecabezapuede ejecutar las soldaduras se ilustran en la Figura 5. Figura 5. Posiciones de aplicacin de soldadura 5

5. Materiales y procedimientos de soldaduras en perfiles ACESCOEl Instituto Americano de Soldadura (American Welding Society, AWS) utiliza un sistema de codi- cacin para los electrodos de consumo con el obje-

a. Soldadura de arco con metal de aporte protegido (SMAW)

PRINCIPIO DE SMAWTansferencia de metal

Arcoto de designar el esfuerzo de uencia y la combina- cin de sus recubrimientos.

Electrodo recubierto

Gas de proteccin

Los procesos de soldadura discutidos en este boletn corresponden a los de arco: Soldadura de arco con me- tal de aporte protegido (shielded metal arc welding, SMAW), soldadura de arco sumergido (Submerged arc welding, SAW), soldadura de arco metlico gaseoso (Gas-metal arc welding, GMAW) y soldadura de arco con ncleo fundente (Flux-cored arc welding, FCAW). Estos procesos usan energa elctrica de una descarga de arco entre el electrodo de acero y el metal base para proporcionar el calor de fusin. Los ms utilizados para la formacin de perles tipo cajn de Acesco y, en general, para el ensamble de estructuras metlicas con perles formados en fro son el SMAW y el GMAW, y su eleccin depende en gran medida de las condicionesambientales del lugar donde se realice la obra.

Pieza de trabajo

Figura 6 Esquema de aplicacin de soldadura SMAWen perles formados en fro.

En este proceso, se mantiene un Arco Elctrico entre la punta de un electrodo cubierto (Coated Electro- de) y la pieza a trabajar. Las gotas de metal derretido son transferidas a travs del arco y son convertidas en un cordn de soldadura; un escudo protector de gases es producido de la descomposicin del material fundente que cubre el electrodo, adems, el fundente tambin puede proveer algunos com-

Clasf.CorrienteArcoPenetracinFundente y EscoriaEXX10EXXX1EXXX2EXXX3EXXX4EXXX5EXXX6EXXX8EXX20EXX22EXX24EXX27EXX28EXX48DCEPAC o DCEP AC o DCEN AC o DCEP o DCENAC o DCEP oDCEN DCEPAC o DCEP AC o DCEP AC o DCENAC o DCEN oDCEPAC o DCEN oDCEPAC o DCEN oDCEPAC o DCEP AC o DCEPPenetrante Penetrante Mediano SuaveSuaveMediano Mediano Mediano MedianoMediano Suave MedianoMedianoMedianoProfunda Profunda MedianaMediana Mediana Mediana MedianaMediana Ligera MedianaMedianaMedianaCeluloso - Sodio (0-10% de polvo de hierro) Celuloso - Potasio (0-10% de polvo de hierro) Titanio - Sodio (0-10% de polvo de hierro) Titanio - Potasio (0-10% de polvo de hierro)Titanio - Polvo de hierro (25-40% de polvo de hierro) Bajo Hidrgeno - Sodio (0% de polvo de hierro)Bajo Hidrgeno - Potasio (0% de polvo de hierro)Bajo Hidrgeno - Polvo de hierro (25-40% de polvo de hierro) xido de hierro - Sodio (0% de polvo de hierro)xido de hierro - Sodio (0% de polvo de hierro) Titanio - Polvo de hierro (50% de polvo de hierro)xido de hierro - Polvo de hierro (50% de polvo de hierro)Bajo Hidrgeno - Polvo de hierro (50% de polvo de hierro) Bajo Hidrgeno - Polvo de hierro (25-40% de polvo de hierro)DCEP - Corriente Directa Electrodo Positivo. DCEN - Corriente Directa Electrodo Negativo. Nota: El porcentaje del polvo de hierro esta calculado en base al peso del fundente.6 Tabla 2. Codicacin de usabilidad del electrodo

plementos a la aleacin, la escoria derretida se es- curre sobre el cordn de soldadura donde protege el metal soldado aislndolo de la atmsfera durante la solidicacin, esta escoria tambin ayuda a dar- le forma al cordn de soldadura especialmente en soldadura vertical y sobre cabeza. La escoria debe ser removida despus de cada procedimiento.

En la corriente de arco, la humedad cae y libera to- mos de hidrgeno los cuales son fcilmente solu- bles en el hierro fundido. Cuando se solidica la sol- dadura, el hidrgeno se vuelve menos soluble y los tomos son expulsados combinndose para formar

Clasf.PosicinEXX1XCualquier posicin (de piso, horizontal, sobrecabeza y vertical)EXX2XHorizontal y de piso solamenteEXX3XDe piso solamenteEXX4XDe piso, sobrecabeza, horizontal y vertical hacia abajoTabla 3. Codicacin para posicin del electrdo

Clasicacin AWS para los metales de aporte de la especicacin A5.5Electrodo cubierto de baja aleacin de acero E - X X X X - X X molculas de H2 menos voltiles. Esta molcula dehidrgeno puede combinarse con los esfuerzos

(1) (2) (3) (4) (1) Lo identifica como electrodo.

(5)

(6)

(7)

de contraccin para ejercer presin en las imper- fecciones internas lo cual es suciente para causar suras y grietas en la soldadura. Lo anterior puede prevenirse manteniendo el contenido de humedad de los electrodos consumibles bajo niveles espec- cos y un apropiado precalentamiento.

Existen dos tipos de Especicaciones de la AWS para los electrodos del proceso SMAW: El AWS A5.1 y AWS A5.5 resumidos en las siguientes tablas:

Clasicacin AWS para los metales de aporte de la especicacin A5.1Electrodo cubierto de acero dulce E - X X X X (1) (2) (3) (4) (5) (1) Lo identifica como electrodo.(2) y (3) Dos primeros dgitos indican su resistencia a la tensin x 1000 psi.(4) Indica posicin que se debe usar para optimizar la operacin del electrodo.(5) Indica la usabilidad del electrodo, Ej: tipo de corriente y tipo de fundente, en algunos casos, tercer y cuarto dgito son muy significativos.

Tabla 1. Clasicacin AWS A5.1

Ejemplo: E-6010E = Electrodo cubierto.60 = 60 x 1000 Psi = 60.000 Psi de fuerza de tensin.1 = Cualquier posicin (de piso, horizontal, vertical y so- brecabeza) ( Ver Tabla 3)0 = DCEP (Direct Current Electrode Positive) CorrienteDirecta DC Electrodo Positivo + ( Ver Tabla 2)

(2) y (3) Dos primeros dgitos indican su resistencia a la tensin x 1000 psi.(4) Indica posicin que se debe usar para optimizar la operacin del electrodo.(5) Indica el uso del electrodo, Ej: Tipo de corriente y tipo de fundente, en algunos casos, tercer y cuarto digito son muy significativos.(6) y (7) Composicin qumica del material despus de depositado.

Tabla 4. Clasicacin AWS A5.5

Ejemplo: E-7018-MoE = Electrodo cubierto70 = 70 x 1000 Psi = 70.000 Psi de fuerza de tensin.1 = Cualquier posicin, (de piso, horizontal, vertical y sobre cabeza) ( Ver Tabla 3)8 = AC o DCEP Corriente Alterna o Directa con ElectrodoPositivo + ( Ver Tabla 2)Mo= Molibdeno en el material despus de depositado.

Los electrodos con bajo contenido de hidrgeno E7015, E7016, E7018 y E7028 tienen recubrimientos especiales generados por tratamientos, mantenien- do un contenido de humedad limitada (Hidrge- no) por peso. A medida que el esfuerzo de tensin de diseo del metal base aumenta, se deben selec- cionar electrodos con bajo contenido de humedad para evitar el agrietamiento de la soldadura. Los electrodos se deben almacenar en hornos de seca- do para evitar que absorban humedad del ambien- te. Este mtodo (SMAW) se emplea frecuentemen- te cuando se presentan altas velocidades de vientoen el punto de ejecucin de la soldadura. 7

b. Soldadura de arco metlico gaseoso (GMAW)

MIG ( SOLDADURA METAL GAS INERTE )

65% es aprovechado como parte de la soldadura, el uso de alambre solido y el alambre tubular ha incre- mentado la eciencia entre 80-95% a los procesosde soldadura.

Metal

Gas inerte

Contacto

Tubo- Vc

Arco

Pieza de trabajo( perfiles )

El proceso MIG opera en D.C. (Corriente directa) usualmente con el alambre como electrodo posi- tivo. Las corrientes de soldadura varan desde unos50 amperios hasta 600 amperios, en muchos casos en voltajes de 15V hasta 32V; se obtiene un arco au- to-estabilizado con el uso de un sistema de fuente de poder de potencia constante (voltaje constante) y una alimentacin constante del alambre.

Existen dos especicaciones de la AWS para elec- trodos de GMAW: A5.18 y A5.28.

Figura 7. Esquema de aplicacin de soldadura GMAW en perles formados en fro ACESCO

La Soldadura de Arco Metlico Gaseoso (Gas Metal Arc Welding, GMAW) o soldadura MIG (Metal Inert Gas) es un proceso en el cual un arco elctrico es mantenido entre un alambre slido que funciona como electrodo continuo y la pieza de trabajo. El arco y la soldadura fundida son protegidos por un chorro de gas inerte o activo. El proceso puede ser usado en la mayora de los metales y gama de alam- bres en diferentes aleaciones y aplicaciones.

La soldadura MIG es inherentemente ms produc- tiva que la soldadura de arco manual, donde las prdidas de productividad ocurren cada vez que el soldador se detiene para reemplazar el electrodo consumido. En la soldadura de arco manual tam- bin es notable la prdida cuando el restante del electrodo que es sujetado por el portaelectrodo es desechado. Por cada kilogramo de varilla de elec-8 trodo cubierto comprado, solamente alrededor del

Clasicacin AWS para los metales de aporte de la especicacin A5.18Electrodos de acero al carbn para soldadura de arco protegida por gasER - X X S - X(1) (2) (3) (4)(1) Las primeras dos letras lo identifican como alambre o varilla desnudas. (2) Resistencia a la tensin x 1000 Psi.(3) La letra intermedia indica su estado fsico slido. (4) Composicin qumica del alambre.

Tabla 5. Clasicacin AWS A5.18

Clasicacin AWS para los metales de aporte de la especicacin A5.28Electrodos de acero al carbn para soldadura de arco protegida por gasER - X X X S - X X X(1) (2) (3) (4)(1) Las primeras dos letras lo identifican como alambre o varilla desnudas. (2) Los tres primeros nmeros indican la resistencia a la tensin x 1000 Psi. (3) La letra intermedia indica su estado fsico slido.(4) Los ltimos tres dgitos indican la composicin qumica del alambre.

Tabla 6. Clasicacin AWS A5.28

Lo que determina la ejecucin correcta de este pro- ceso es:

La uidez de la soldadura fundida La forma del cordn de la soldadura y sus bordes La chispa o salpicaduras que genera (Spatter) La condicin de viento

Un buen procedimiento de soldadura est caracte- rizado por la poca presencia de porosidad, buena fusin y una terminacin libre de grietas o rajaduras.

La porosidad, es una de las causas ms frecuente- mente citadas de una soldadura pobremente eje- cutada, es causada por el exceso de oxgeno de la atmosfera, creada por el gas usado en el proceso y cualquier contaminacin en el metal base, que, combinado con el carbn en el metal soldado forma diminutas burbujas de monxido de carbono (CO).

Se han desarrollado alambres que contienen ele- mentos (desoxidantes), tales como manganeso (Mn), silicio (Si), titanio (Ti), aluminio (Al) y zirconio (Zr), con los cuales el oxgeno se combina preferi- blemente para formar escorias inofensivas.

La uidez de la soldadura fundida en el cordn de soldadura es muy importante debido a que, cuan- do sta es sucientemente uyente mientras est en su estado lquido, tiende a moverse sola llenan- do los espacios hasta los bordes produciendo una forma rasa. Excesiva uidez podra generar proble- mas en la ejecucin de la soldadura en ciertas po- siciones o haciendo soldaduras sobre letes cn- cavos horizontales. El incremento en el voltaje del arco tiende a incrementar la uidez, haciendo las soldaduras ms rasas afectando la penetracin de los bordes, generando ms salpicaduras y podran causar la perdida de elementos que forman parte de la aleacin.

Se debe ejecutar en sitios cerrados, preferiblemen- te en taller, donde el soldador se encuentre prote- gido de elevadas velocidades de viento, ya que este desplazar la capa protectora gaseosa y permitir la presencia de elementos indeseables provenientes de la humedad del ambiente que son perjudiciales para los resultados de la soldadura.

c. Soldadura de arco sumergido (SAW)Los procesos Soldadura de arco sumergido (SAW) automticos y semiautomticos proporcionan con- sistencia, alta calidad y depsitos econmicos que son particularmente apropiados para soldaduras de gran longitud. Su mayor limitacin es que el trabajo debe ser en posiciones de soldaduras plana u ho- rizontal. En el proceso SAW, los fundentes pueden ser fusionados o aglomerados (componentes en polvo no unidos mediante silicatos). Los funden- tes deben mantenerse secos en bodegas para evi- tar un incremento en el contenido de humedad y as impedir el agrietamiento en el acero.

d. Soldadura de arco con ncleo fundente (FCAW) Los electrodos de soldadura de arco con ncleo fundente (FCAW) son hechos mediante el forma- do de una cinta de lmina delgada en una forma de U y llenados con fundente. Despus de cerrar el tubo, stos son llevados a formar un rollo con- tinuo. AWS clasifica estos electrodos de acuerdo a: 1) Si se usa o no el dixido de carbono como una proteccin separada de gas. 2) Si es aplica- cin sencilla o de mltiples pasadas. 3) El tipo de corriente 4) La posicin de la soldadura y 5) propiedades mecnicas del metal de aporte. Se pueden conseguir altas tasas de produccin de soldaduras con un equipo semiautomtico que puede usarse en cualquier posicin con el elec- trodo apropiado.9

2

CONTCTENOSSu opinin es muy importante para nosotros, escrbanos sus comentarios y sugerencias sobre este boletn a [email protected]

ACERAS DE COLOMBIA ACESCO S.A.SParque Industrial PIMSA Malambo, Atlntico - ColombiaAtencin al Cliente 01 8000 514 514