polimeros_11

-

Upload

neo-hernandez-lopez -

Category

Documents

-

view

73 -

download

13

Transcript of polimeros_11

APLICACIONES INDUSTRIALESCON PLÁSTICOSAPLICACIONES INDUSTRIALESCON PLÁSTICOS

...LOS PLÁSTICOS A LA VANGUARDIA TECNOLÓGICA

Pultrusión de TermoplásticosPolietileno de Alta Densidad en la conducción de aguasReciclado de PETConcreto Polimérico en reparación de carreterasVentanas de PVC: una realidad

Curso: Inyección de Multimateriales

Í N D I C E

Director : Carlos Quezada F.

Editor : Raineau Gravel L.

Diseño : Marcelo Gómez R.

Impresión : Menssage Producciones

Anibal Letelier 741-A, Santiago Centro, ChileFonos: (56-2) 695 25 32 - 695 59 26

Fax: (56-2) 695 59 26Correo : [email protected]

Las opiniones y colaboraciones son deexclusiva responsabilidaddel autor de los artículos.

Prohibida la reproducción total o parcialsin la autorización por escrito

de CIP Chile Ltda.Representante Legal: Carlos Quezada Fernández

Los artículos reseñados con números sonreproducidos de:

Revista de Plásticos Modernos

Revista Modern Plastics International

Fotografía Portada:Gentileza Centro de Ingeniería de Polímeros

ISSN 0717-1765

1

2

EDITORIAL-------------------------------------------------------------------- Comité Editorial 2

- Lectura no recomendada 3

- CIP Chile al día 4

INFORMACIONES-------------------------------------------------------------------Crónicas- Parrillas de piso en plásticos reforzados 7 con fibra de vidrio / FEMOGLAS MR

- ThermoSystem 9

- IEG 11

ARTÍCULOS TÉCNICOS-------------------------------------------------------------------Materiales, Ciencia y Tecnología- ¿Cuál es el futuro de la pultrusión 13 de componentes estructurales?

- Como conseguir resultados óptimos 17 en el secado de la resina PET

- Materiales compuestos: matrices, 19 refuerzos e interfase

- El hormigón de polímero 23 ayuda a mantener el movimiento del tráfico con mantenimiento mínimo

- Ventanas de PVC 25

CAPACITACIÓN-------------------------------------------------------------------CursoTecnología de Inyeccción Multimaterial 31

Tutorial- Esquema del proceso 35 de producción de filmes bi-orientados

Normas TécnicasHDPE, Tuberías para la conducción de aguas 37

Novedades Tecnológicas- Nuevas tecnologías de procesamiento 39 dan renovada vida a la pultrusión de termoplásticos

POLÍMEROS APLICADOS 1Vol. 11, año 7, 2002

POLÍMEROS APLICADOS2 Vol. 11, año 7, 2002

Publicidad y Marketing : Priscilla Jolly M.

Dirección de Arte : Raineau Gravel L.

Diagramación y Diseño : Marcelo Gómez R.

Impresión : Menssage Producciones

Alfonso García G.Ingeniero Químico

Antonio Rebolledo G.Licenciado en Química

Carlos Quezada F.Ingeniero Civil Químico

Claudia Iturrieta L.Ingeniero Civil Metalúrgico

Jorge Galvez G.Constructor Civil

José ValderramaIngeniero Civil Químico

Manuel Cabrera C.Ingeniero Civil Metalúrgico

Marcos Solar B.Ingeniero Civil Químico

Mario Mendoza P.Empresario

Miguel Angel ClercIng. Civil Industrial Eléctrico

Miguel Ibarra C.Ingeniero Civil Mecánico

Patricio Jorquera E.Doctor en Química

Rolando Haddad V.Ingeniero Químico

Sergio Estay V.Ingeniero Civil Metalúrgico

Víctor Pantoja M.Ingeniero Civil Químico

Javier Troncoso M.Ingeniero Metalúrgico

POLÍMEROS APLICADOS es una revista tecnológicaeditada, producida y distribuida por

CIP Chile, Centro de Ingeniería de Polímeros Ltda.,empresa especializada en la gestión integral

de servicios de Ingenieria en materiales no tradicionales:Polímeros y Materiales compuestos.

Anibal Letelier 741-A, Santiago Centro, ChileFonos: (56-2) 695 25 32 - 695 59 26

Fax: (56-2) 695 59 26

Correo : [email protected]

Web: www.cipchile.cl

Carlos Quezada Fernández(Ingeniero Civil Químico)

Espacio de publicidad

La revolución industrial, la revolución de las comunicaciones, la revolución de las flores, la revolución de losplásticos...

Que duda cabe que el desarrollo de los materiales plásticos ha ido a la par con las grandes revoluciones ¿No locree? Aquí van algunos ejemplos:

En el primer Congreso Chileno de Salmones en Cautiverio lossalmónidos han concluido que su calidad de vida ha mejoradosustancialmente gracias a las jaulas de HDPE (1 )

En los zoológicos de países desarrollados el orangután se siente masseguro y nos puede ver de más cerca a través del “cristal de PC” (2)

más transparente que el vidrio

Que plácida vida la del baterista que huye del silencio exteriorgracias al aislamiento acústico del PS (3)

Que seguras se sienten las bebidas cola sabiendo que están confinadasen un envase de PET (4) altamente resistente a rotura por golpe y porsu reciclabilidad

¿Cuándo los huevos habrían hecho su viaje final a vista y pacienciadel expectador sin la existencia de PP (5) altamente transparente?

¿Que sentirá el agua potable sabiendo que ni la corrosión ni la pérdidade carga por rugosidad se interpondrán en su camino al paladar a causade las tuberías de PE (6)?

Que días mas plácidos debe vivir la cera de pisos debido a la víaexclusiva de salida que le ofrece el sachet gracias al PVC (7) que sepuede soldar por alta frecuencia

El gas SO2 ya asumió su nueva triste realidad, la cual es, ya no salirpor la chimenea a contaminar el aire sino que transformarse en ácidosulfúrico, y todo esto gracias a los plásticos anticorrosivos que vivenen una planta de ácido

¿Como se sentiría Neil Amstrong si supiera que el no fué elprimero en pisar la luna? Primero fue el PU (8) en la suela desus zapatos

POLÍMEROS APLICADOS 3Vol. 11, año 7, 2002

(1) HDPE : Polietileno de alta densidad(2) PC : Policarbonato(3) PS : Poliestireno(4) PET : Polietilentereftalato

(5) PP : Polipropileno(6) PE : Polietileno(7) PVC : Cloruro de polivinilo(8) PU : Poliuretano

EL DIRECTOR

POLÍMEROS APLICADOS4 Vol. 11, año 7, 2002

entro de Ingeniería de Polímeros Ltda., CIP Chile, consecuente con el planteamiento de entidad creada con el fin de prestarsoporte técnico y apoyo en el área de los materiales plásticos y sus aplicaciones al ámbito industrial y de servicios, presentaen esta edición algunas de sus últimas actividades en desarrollo:

Inspección soldadurade tuberia de HDPE

CIP Chile, realizó en marzo del2002, inspección de soldadura deHDPE para Duratec en la obra«Ducto de Transporte de PescadoPontón-Planta de Harina», de laCompañía Pesquera Camancha.en Talcahuano. En esta inspecciónse consideraron: control de equipos,calificación de soldadores, controlde procedimientoy a p o y o d eingeniería.

Cip Chile presente en el Mar Interior, aguas de Puerto Montt, asesorando ycapacitando al personal de las empresas fabricantes de botes y jaulassalmoneras en base a tuberías de polietileno de alta densidad (HDPE).

RevistaPolímeros Aplicadosavanza en su imagen

y su personal

Con la incorporación de Priscilla JollyMonge como ejecutiva de marketingy publicidad, y los creativos RaineauGravel y Marcelo Gómez en el áreadiseño-editorial, POLÍMEROSAPLICADOS, la revista de plásticosa la vanguardia tecnológica editadapor CIP Chile para América Latina;inicia su septimo año de vida con unaimágen renovada en cuanto alegibilidad y diseño, siempre

manteniendo ele s t i l o d e" i n g e n i e r i aam igab le " .

Cip Chile presente en el Mar Interior

Cursos dictados a empresasCursos dictados a empresas

Soldadura de Materiales Plásticos dictados por CIP Chile al personal de lasempresas:• Jara Gumucio S.A. • Universidad Católica del Norte• Metalquim Ltda • ESSAT Tarapaca • Geoductos S.A. • Emin/Calama• Thermosystem • Ames Chile Ltda• Prona • Jomar• ICR • Duratec S.A.• MTK • Von Unger• Aguas Andinas • Disal

Curso de «Extrusión de Termoplásticos» dictado a personal técnico de laempresa Andes Dripp S.A. en Iquique, Segunda Región.

Nuestra próxima revista

www.c ipch i le .c l

POLÍMEROS APLICADOS 5Vol. 11, año 7, 2002

POZOS 4 Y 5, El Teniente:Inspección de Revestimiento con membrana de HDPEInspección de Revestimiento con membrana de HDPE en estanques deconfinamiento de Pulpas Residuales Nos. 4 y 5. Planta Hidrometalurgia,Codelco Chile, División El Teniente.

INSPECCiÓN DETUBERÍASESPIRALADASCIP Chile realiza inspección a lafabricación e instalación detuber ías esp i ra ladas depolietileno de alta densidad de1000 mm de diámetro de laempresa Infeplas, obra decanalización del canal «LaHerradura» en Coquimbo, CuartaRegión. Se inspeccionaronaprox imadamente cuat rokilometros de longitud.

INSPECCIÓN CONCÁMARA INFRAROJACentro de Ingenier ia dePolímeros ha realizado unainspección con Cámara Infrarojopara endoscopía industrial enductos de red de incendio enobra de construcción deHipermercado Líder, paraConstructora Koehler, PuertoMontt, Novena Región.

JTP4 PERÚJornadas Tecnológicas de Plásticos

Centro de Ingeniería de Polímeros Ltda., CIP Chile, cada 2 meses desarrollael evento denominado Jornadas Tecnológicas de Plásticos, JTP, con unaduración de dos días. Cada jornada comprende parte teórica y parte práctica en temas tales como: Soldadura de Plásticos, Plásticos Reforzados conFibra de Vidrio, Envases y Embalajes, Revestimientos, Inyección y Extrusión,Concretos Poliméricos, Tuberías y otros.CIP Chile ha realizado las siguientes Jornadas:JTP1 : «Soldadura de Materiales Plásticos» realizada en AntofagastaJTP2 : «Plásticos en la Conducción de Aguas» realizada en SantiagoJTP3 : «Revestimientos Plásticos Antiácidos y Anticorrosivos» realizadasen Santiago

JUNIO 20024as Jornadas Tecnológicas de Plásticos, JTP4

a dictarse en PerúTemario:

día 1: «Soldadura de Plásticos»día 2: «Plásticos Reforzados con Fibra de Vidrio»

Calificación de Personal en Soldadura de HDPECentro de Ingeniería de Polímeros Ltda. CIP Chile, realiza Calificación dePersonal según normas internacionales, en Soldadura de Materiales Plásticos,PRFV y Concretos Poliméricos, entre otros. En el último tiempo las siguientesempresas han calificado personal en Soldadura de Materiales Plásticos ennuestras oficinas:

• Jara Gumucio S.A. • Fibra Ingeniería y Construcción Ltda.• Thermosystem Ltda. • Membrantec S.A.• Constructora Modelo S.A. • Productos Plásticos del Pacífico S.A.• Duratec S.A. • Aquasaam S.A.• Disal

Disponemos de laboratorio de ensayos y maquinarias específicas propias.

POLÍMEROS APLICADOS 7Vol. 11, año 7, 2002

FEMOGLAS MR., cuenta con más de 16modelos diferentes de parrillas con dossistemas de fabricación: pultruídas ymoldeadas con inyección. Ambos tiposde parrillas son livianos y fáciles deinstalar. Las parrillas pultruídas soportanun alto nivel de cargas y proporcionanuna confiable resistencia a la corrosión.Las parrillas moldeadas en tanto, soninsuperables en soportar los efectos dela corrosión, alto impacto y tráficovehicular.

Características técnicasparrillas FEMOGLAS MR.

Resistencia a la corrosión - Resistenciamecánica unidireccional y bidireccional- Retardante a la llama - No conductoras- Larga vida útil - Sin mantenimiento -Resistente a los impactos - Bajo costode instalación - Resistente a losdeslizamientos - Firmes - Livianas, lamejor alternativa.

Las parrillas de poliéster reforzado confibras de vidrio FEMOGLAS MR., son

s u p e r i o r e s a l a s m e t á l i c a sconvencionales puesto que se basanen un diseño que permite un alto nivelde resistencia a la corrosión, larga vidaútil y no requieren de mantenimiento.Gracias a que las parrillas pesan menosde la mitad que las de acero y sonsimples de fabricar, resulta menoscostosa su instalación. Por el contrario,las de acero requieren de costososprocesos de corte y soldadura queademás tardan largo tiempo, junto conla utilización de equipo especial delevantamiento, en cambio las parrillasFEMOGLAS MR., requieren menoshoras/hombre y sólo herramientasmanuales simples para su instalación.

El ahorro de mano de obra y equipo,a menudo totalizan un costo deinstalación casi equivalente a las deacero. Sin embargo introduciendo a lafórmula los años de vida útil deinstalación sin mantenimiento, resultaque las parrillas, son considerablementemenos costosas.

Politec S.A.teléfono (56-2) 394 7100.

INTRODUCCIÓN

Con más de 40 años de presencia enel mercado chileno, FEMOGLAS MR.,consolida su liderazgo en la fabricacióny comercialización de Parrillas de pisoen Poliéster Reforzado con Fibras deVidrio (P.R.F.V.).

Combinando una gran resistencia a lacorrosión con una excelente resistenciamecánica además de una prolongadavida útil y seguridad, FEMOGLAS MR.,ha fijado la norma a seguir en lafabricación de las parrillas de poliésterreforzado con fibras de vidrio. Estashan demostrado ser la alternativa másdurable y confiable, incluso bajocondiciones severas de corrosión.

FEMOGLAS MR.

una marca queaporta solucionestécnicascomprobadas:productos,soporte ytrayectoria

POLÍMEROS APLICADOS 9Vol. 11, año 7, 2002

Un servicio integral y profesional en termofusiónde materiales plásticos, que viene a satisfacer lasnecesidades de las empresas mineras, constructoras,sanitarias, agropecuarias y otras.

Thermosystem ltda. es unaempresa del área privada dedicadaa entregar servicios profesionalesen soldadura de materialestermoplást icos, como placacalefactora, electrofusión, airecaliente, extrusión, laminas, etc. entoda la amplia y variada gama deusos que hoy en día tienen losplásticos en la industria (minería,construcción, sanitarias, agrícola yotras).

Servicio Profesional

Thermosystem cuenta con un estaffinterno de operadores de niveltécnico, calificados que han sidoentrenados y capacitados porempresas externas especialmentededicadas al tema de los plásticoscomo el Centro de Ingeniería dePolímeros (CIP Chile) y tambiéninstruidos por representantes de lospropios fabr icantes de lasmaquinarias.

Tecnología

Los procedimientos de soldadurase llevan a cabo según las normaseuropeas y se utiliza para ellomaquinaria con tecnología de ultimageneración, por ejemplo, en el casode la p laca ca le factora yelectrofusión se trabaja conmaquinas automáticas con sistemascomputar izados de cont ro lnumérico, de origen alemán y deuna marca líder en el rubro.

Integral con InspecciónIncluida

Thermosystem ofrece serviciosintegrales, es decir, cuando ustedcontrata un equipo de soldadura,estos se entregan en obra con todolo necesario para operar en formainmediata, puesto que además deloperador incluyen ayudante,generador e incluso un vehículopara el traslado diario. También seconfiguran equipos según lasneces idades de l usua r i o .

Además, todos los trabajosrealizados por Thermosystem estánsometidos a inspecciones periódicaspor entidades externas, estogarantiza al usuario que losprocedimientos se realizaron bajonorma.

Todo lo anterior convierte aThermosystem en una empresacapas de entregar simplemente elmejor servicio en sistemas determofusión.

Reserve sus equ ipos conanticipación, puede visitar el sitioweb de la empresa o contactarsepor e-mail [email protected] al fonofax (56) 33-762216.

Rodrigo Ortega Becerra, junto a Juan Zepeda Pérez, en elaño 1989 emprenden un desafío y crean IEG Ltda., unaempresa orientada a la Ingeniería Básica, principalmente aServicios Topográficos y de Geomensura, además de trabajosde arriendo y venta de Instrumental Topográfico yRadiocomunicaciones.Desde ese año, IEG ha crecido considerablemente,aumentando tanto en cantidad de profesionales, como eninversiones a nivel de nuestros equipos de Topografía yRadiocomunicaciones además de mejoramiento de nuestrosSoftwares y capacitación constante de su personal.En el año 2002 IEG tiene una mirada de explorar nuevasáreas de negocios, como los Servicios de Maquinarias en elárea de Construcción.

Todo esto, como en sus inicios, está orientado a un soloobjetivo, brindar a nuestros clientes la satisfacción de susnecesidades y la más alta calidad en nuestros servicios.

Desde 1989 hemos ejecutadoexitosamente más de 60 obrasde variados volúmenes y grados

de complejidad, abarcando todas las especialidades del áreade Ingeniería Vial y Geomensura.:

Proyectos Mineros : Por ejemplo Cía. MineraEscondida, Movimiento Masivo de tierra, plataforma y caminode acceso, año 2000 – 2001.

Proyectos Viales : Por ejemplo, Consorcio MIS,Mejoramiento Ruta G-10-F, F-10-G, con el MOP. ProyectoChacabuco y Quillota, Regiones Metropolitana y V, año 2000– a la fecha.

Proyectos Civiles : Por ejemplo Endesa, Construcciónde Represa Central Hidroeléctrica proyecto Ralco,VIII Región, año 2000 a la fecha.

Proyectos Geodésicos (Tradicional y Satelital)

Proyectos Forestales : Por Ejemplo Celulosa Araucoy Constitución, Movimiento de Tierras interior sector Planta800.000 m3, VIII Región, año 1991.

Proyectos de Arquitectura

Proyectos Inmobiliarios y Turísticos

Nuestras actividades principales en esta área son GestiónTopográfica en Obras, Marcaciones y Autocontrol, Estudiosde Caminos, Triangulación y Poligonales de Precisión, ApoyosAerofotogramétricos , Mensuas Mineras, Montajes Industriales,Hidrografía, Levantamientos Topográficos, Replanteos, Loteosy Subdivisiones.Además de Procesamiento de datos topográficos, comoCubicaciones de Movimiento de Tierras, Digitalización yEscaneo, Dibujos en Autocad, Ploteo Monocromático y Color,Generación de Curvas de Nivel.

En el área de Instrumentos y Equipos,nuestros productos y servicioscomprenden ventas y arriendos de :

Equipos Láser

Estaciones Totales

Taquímetros

Niveles

Accesorios( Prismas, Jalones, Trípodes, Miras, Huinchas, Etc.)

Servicio Técnico capacitado para realizar mantención,calibración, corrección y reparaciones de cualquier instrumentotopográfico y accesorios.

En el área de Telecomunicaciones contamoscon venta y arriendo de Equipos deRadiocomunicaciones :

Ofrecemos un servicio integral para susnecesidades de radiocomunicación en obrasciviles, mineras, construcción, seguridad,coberturas de eventos, etc.

Venta y arriendo de Equipos deRadiocomunicaciones Portátiles, Móviles yBases, Motorola, Yaesu y Vertex

Servicio Técnico para todas lasmarcas, en equipos portátiles, móviles, bases,antenas y accesorios

Instalaciones en terreno y en oficinasde IEG Ltda. de Equipos móviles, bases, antenas yreparaciones

Venta de Accesorios de radiocomunicaciones como:Antenas, baterías, cargadores, manos libres, micrófonos, etc.

www.iegltda.cl

POLÍMEROS APLICADOS 11Vol. 11, año 7, 2002

POLÍMEROS APLICADOS 13Vol. 11, año 7, 2002

as indicaciones abundan, de ellas noson pocas las que se refieren a laaceptación comercial de perfiles para

ventanas y vigas en forma de I para edificiosde gran altura. Los perfeccionamientos enprocesos y materiales continúan mejorandolas posibilidades de mercado.

Véase de nuevo el título de este articulo.Sin exagerar lo más mínimo, representa elproceso de fabricación del futuro decompuestos de fibra; la vía preferida parafabricar piezas estructurales con seccióntransversal constante, desde ejes dedirección para automoción hasta vigas parala construcción. El proceso es silencioso,automático y virtualmente sin límite en cuantoal número de piezas que pueden obtenerseal guiar los refuerzos fibrosos y los velos desuperficie al interior de una boquilla, adicionary solidificar la resina y arrastrar el perfilobtenido al otro extremo. Comparado conlos métodos de fabricación convencionales,necesita menor energía y presión con sólouna parte de la inversión en maquinaria.

Por supuesto, este proceso «futurístico» esla pultrusión. En la actualidad es una realidadcomercial en aplicaciones de gran volumen.Sin estar limitada a loscomponentes aerospaciales y artículosdeportivos mejorados, la pultrusión haampliado su campo a un grupo deaplicaciones que consumió más de 110millones de libras de resina y refuerzos elpasado año, de acuerdo con el CompositeInstituto of the Society of Plastics Industry.Este grupo comercial predice un aumento

para este año del 12 al 15 por 100 enaplicaciones que van más allá de los ejesde dirección, formas estructurales y panelesexteriores/interiores para autobuses, y queson el tema de ilustración de este artículo.Un indicio de lo que puede ser incluso unaexpansión más rápida es el hecho de queal menos 10 de los más importantessuministradores de materias primas en losEstados Unidos y Europa han montadomáquinas de pultrusión a escala comercialpara el desarrollo de productos.

Además, los fabricantes de resinas yrefuerzos han adquirido dos de las mássignificativas compañías de pultrusión. LaMorrison Molded Fiber Glass Co., Bristol,VA, que con 41 líneas afirma ser el mayorfabricante, es en la actualidad una filial quepertenece en su totalidad a la Shell Polymerand Catalyst Enterprises, Houston, TX. ThePultrusión Corp., Aurora, OH, otrotransformador por pultrusión, fue compradael pasado año por la Dexter Corp. (WildsonLocks, CT) que también posee la compañíafabricante de materiales compuestos HysolAerospace and Industrial Products, Pittsburg,CA. Estas alianzas en tecnología demateriales y de procesado acelerarán elritmo de las aplicaciones de los pultruidos.

El crecimiento en operaciones para suspropias necesidades por parte de lossuministradores de piezas de gran tamañode resina/refuerzo no significa, sin embargo,que los empresarios de procesado se veanfuera de la pultrusión por razones devolumen. La tecnología es un arma

estratégica para los fabricantes deproductos diversos que compiten en losmercados internacionales debido a queaporta la posibilidad de diseñar y realizarestructuras propias con inversionesrelativamente bajas en maquinaria y equipos.Por otra parte, los suministradores demáquinas y resinas indican que han estadoescasamente explotadas las posibilidadesde combinar materiales y refuerzos que nosean fibras de vidrio en poliéster insaturado.Además, los sistemas de pultrusióncompletamente instalados son una realidady facilitan la entrada en el mercado. Loscompetidores extranjeros son fuertesconsumidores de tales equipos de entregainmediata, la mayoría de ellos construidosen los Estados Unidos.

LA RELACIÓN CON EL ALUMINIO

Una compañía norteamericana que cita lapultrusión como una formidable tecnologíade transformación es la R. D. Werner Co.,un fabricante de escaleras de aluminio,madera y poliéster pultruido, así como otrosproductos de este tipo en Franklin Park, IL«Lo que está ocurriendo en la actualidad esla misma situación de expansión que tuvolugar cuando tomó auge la extrusión dealuminio en los EE. UU., y en todo el mundoa finales de los años 50 y comienzo de losaños 60» apunta el vicepresidente RobertWerner. «Aunque la pultrusión ha sido unproceso viable de producción durante losúltimos 20 años, sin embargo, solamente enla actualidad se ha reconocido por parte delos ingenieros su auténtico valor y losbeneficios que produce, en especial el queuna línea de fabricación típica supone de1/10 a 1/20 de la inversión necesaria paralos equipos de extrusión de aluminio capacesde fabricar piezas con un tamaño similar.»

Werner señala que su compañía estáinstalando equipos adicionales de pultrusión,«el equivalente a 11 máquinas», para ampliarsu línea de producción, identificando laflexibilidad de diseño y la posibilidad deincorporar velos de superficie con pigmentoscomo beneficios clave de la pultrusión encomparación con la extrusión de aluminio.Werner espera que las líneas adicionalesde producción entren en funcionamiento

Por ROBERT V. WILDER 1

para el otoño de 1988. «Junto con una menorinversión de capital, la pultrusión permite lafabricación de grandes piezas sin los grandestonelajes que se necesitaban para extruiraluminio», indica Werner, añadiendo que lamayoría de los perfiles de aluminio estándentro del círculo de las 8 pulgadas dediámetro.

Un signo demostrativo de la maduración dela tecnología del aluminio y el crecimientosimultáneo de la pultrusión es la compraurgente de la Goldsworthy Engineering, Inc.(diseñador y fabricante de máquinas depultrusión y otros equipos de transformaciónde compuestos en Torrance, CA) por partede la Aluminium Company of AméricaPittsburgh, PA. La compañía se denominaen la actualidad Alcoa/GoídsworthyEngineering. Dicha compañía «continuarátrabajando de forma íntima con la industriade compuestos para el desarrollo deprocesos de bajo coste, así como de equiposy métodos de fabricación» indica CharlesLigón, vicepresidente del grupo MaterialesScience de la Alcoa. También puntualiza quela Alcoa/Goídsworthy continuará fabricandopiezas solamente desde la base deprototipos. «La nueva compañía estarátambién relacionada con el trabajo que laAlcoa está llevando a cabo en surecientemente terminado centro tecnológicode fabricación de compuestos cerca dePittsburgh», señala Ligón.

R. Brandt Goldsworthy, un pionero en la

pultrusión que todavía permanece con lanueva compañía fusionada, afirma que elcompromiso de la Alcoa refleja dosposibilidades crecientes de los productospultruidos para sustituir al aluminio:estructuras pequeñas de alta resistencia y«perfiles que son mayores que cualquierade los que se pueden fabricar en laactualidad». Afirma que las piezas de menortamaño incorporan refuerzos sin ejes, talescomo mallas y trenzados continuos queproporcionan una resistencia mecánicasuficiente, en especial rigidez, para«estructuras críticas primarias» en diversasaplicaciones.

«En tanto que existen límites teóricos de latemperatura y presión para la extrusión delaluminio y el laminado de hojas de acero,no estamos totalmente seguros que tamañopuede alcanzar una pieza po pultrusión,quizá el lateral completo de un edificio»,afirma Goldsworthy.

Jeff Martín, presidente la PultrusiónTechnology, Inc., Twinsburg, OH,suministrador de sistemas de pultrusióntotalmente instalados y de equiposasociados, apunta que la escalada de preciosdel aluminio es el catalizador que ha activadola rápida conversión a la pultrusión.Solamente durante el pasado año el preciodel metal ligero se ha duplicado. Martínañade que «estamos observando que elpúblico está lógicamente buscando ventajas;eligen la pultrusión debido a la resistenciaa la corrosión, precio del material y otrasventajas. Solamente después de estarimplicados en la tecnología se dan cuentade las posibilidades no explotadas de lapultrusión como proceso competitivo detransformación». Circunstancias que no sedan precisamente con el aluminio. Martinindica que un número de procesadores handesarrollado pultrusiones de paredextremadamente delgada que presentan unacomplejidad de diseño que es al menos iguala la de los perfiles extruidos de policlorurode vinilo en tanto que ofrecen una mejorestabilidad dimensional, menor coste y otrostipos de ventajas. En un primer ejemplo, TheAndersen Corp., un fabricante de ventanascon sede en Bayport, MN, utiliza pultruidossuministrados por Pultrusions Corp., parasus productos Flexiframe y según afirma un

portavoz de la compañía, actualmentefuncionan sus propias instalaciones depultrusión en fase de desarrollo.

Otra compañía importante, que no ha sidoindentificada hasta el momento, indica queestá perfeccionando su capacidad depultrusión dirigida a la fabricación de marcoscorredizos y monturas para ventanas/puertasde poliéster reforzado con fibra de vidrio enuna diversidad de colores.

CONOCIMIENTO DEOTRAS APLICACIONES

Los compuestos pultruidos, que pueden irdesde perfiles corrientes reforzados convidrio hasta estructuras exóticas queincorporan fibras de carbono y resinas dealto comportamiento tales como las epoxi,ya han ampliado su campo de aplicación adiversas áreas, tales como defensa, consumoe industria. «No podemos predecir de dóndeproviene la mayor parte del crecimientoconscientes de las posibilidades de lapultrusión para la resolución de problemastécnicos» ha declarado A. Keith Liskey,vicepresidente ejecutivo de la MorrisonMolded Fiber Glass.

Un ejemplo pintoresco de tales posibilidades,afirma Liskey, es el eje de dirección que sucompañía ha fabricado para Spicer UniversalJoint Div. de la Dana Corp, y que se utilizaen camiones del modelo T400 de la GeneralMotors. El eje de dirección de una sola pieza,fabricado por pultrusión con unaresina«propia» y fibras de vidrio y carbón sobreun núcleo de aluminio sin defecto superficial,refleja la capacidad ampliamente noexplotada de la «co-pultrusión» demateriales. Liskey destaca que más de100.000 piezas de este tipo han sidofabricadas y que la GM está actualmenteextendiendo utilización de la pultrusión aotros vehículos.

La creciente utilización de panelesexteriores/interiores y otros componentespara aplicaciones de transporte de granvolumen demuestra la estabil idaddimensionar en grandes secciones,resistencia al impacto y a la corrosión ysuperficies Class-A que son posibles conlas estructuras pultruidas. Un nuevosuministrador de piezas de este tipo es laCreativo Pultrusions, una compañía depultrusión de encargo consede en Alu Bank,P. A. La planta recién inaugurada de lacompañía en RosweII, NM, fabricaráinicialmente paneles y otros componentesque llegarán hasta los 35 pies de largo paraautobuses construidos por la TransportationManufacturing Corp. (una filial de laPennsylvania Greyhound Corp.). Lacompañía The Pultrusions Corp. tambiénfabrica paneles pultruidos para el autobúsOS Series RTS de la Greyhound,sustituyendo al aluminio anodizado.

Las piezas estructurales de serie representanposibilidades adicionales de la pultrusión.

¿ C U Á L E S E L F U T U R O D E L A P U L T R U S I Ó N D E C O M P O N E N T E S E S T R U C T U R A L E S ?

POLÍMEROS APLICADOS14 Vol. 11, año 7, 2002

Ya ampliamente utilizadas en enrejados paraplantas de fabricación química, pasillos yotras superficies expuestas donde el metalsufre proceso de corrosión, las vigas enforma de I y otras formas están siendoutilizadas a granescala en plataformas de perforación depozos petrolíferos submarinos y otrasplataformas marinas. En una nuevaaplicación, son muy adecuadas para eldiseño de una estructura de gran alturallevado a cabo por los destacados Owens,Skidmore and Merrill.

Cuatro torres cuadradas de 35 pies coronadoel Sun Bank Building en Orlando, FL,emplean piezas de sujeción y formas Extrenpultruidas por la MMFG como componentesestructurales. El empleo de pultruidos depoliéster reforzado con vidrio permitirá quelas antenas de radio, teléfono, celulares yotros tipos situadas en la parte alta puedanquedar ocultas a la vista. Don Allen,presidente de la Fibertron, Bessemer, PA,compañía que ha instalado dichasestructuras, afirma que representan «un grandesarrollo en la fabricación de RPestructurales» no solamente debido a quepermiten sobrepasar anteriores alturas sinoporque las torres «fueron diseñadas paraajustarse a los vientos huracanados que sonhabituales en Florida».

EXPANSIÓN DE LAS MEZCLASDE MATERIALES

Diversas combinaciones de resina/refuerzoademás de los sistemas convencionales depoliéster/vidrio representan posibilidadesmás amplias para la pultrusión. Ejemplos decandidatos termorestables incluyen resinasepoxi «más tenaces», resinas de metacrilatode arrastre más rápido y vinil ésteresretardantes a la llama. Desde el punto devista del refuerzo, la mecha trenzada de altovolumen, las fibras poliméricas de bajomódulo y combinaciones hídridas dearamida, carbón y otros tipos de fibrasproporcionan mayores posibilidades para eldiseño de estructuras compuestas altamenteespecialidas. Los investigadores tambiénhan señalado como candidatos para lapultrusión a las resinas utilizadas en lemoldeo por inyección a reacción.

Los materiales termoplásticos pueden abrirmercados de pultrusión de gran volumen;ello, requerirá una modificación del proceso.En la pultrusión determoestables, losmateriales de refuerzo son conducidos desdeun depósito a un impregnador de resina,entran en un preconformador, sonconformados y curados en una boquillacaliente, a continuación es enfriado en lapropia línea durante su recorrido haciaoperaciones posteriores, todo ello porsupuesto siendo continuamente arrastradopor dispositivos hidráulicos. El procesadoen termoplásticos simplemente sustituye lospreimpregnados o la resina fundida en laboquilla. Esto que parece en principio sencilloes un desafío técnico, principalmente en

cuanto al control de temperatura.

Ben Bogner, ingeniero químico de la Amoco,compañía que es de los mayoressuministradores de poliéster insaturado parapultrusión, afirma que los termoplásticospueden incluso llegar a presentar mayoresposibilidades que los termoestables, debidofundamentalmente a su inherente capacidadde recic lado. Goldsworthy de laAlcao/Goídsworthy está de acuerdo con estaafirmación y añade que aunque la mayoríadel trabajo se ha centrado en materialescompuestos avanzados, el potencial real dela pultrusión de termoplásticos está «en uncampo diverso de polímeros, tales como elPVC y el polipropileno».

«Nosotros solamente hemos tocadosuperficialmente el potencial que la pultrusiónde termoplásticos presenta, aunque nuestrosresultados con el polifenilén sulfuro Rytonha sido un éxito técnico«afirma Jim 0'Connor,director técnico de la compañíasuministradora de resinas Phillips 66.Además, señala que la compañía estáactualmente perfeccionando el proceso paraincrementar la capacidad de producción yestán en fase de montaje de una máquinade pultrusión en su nueva instalación decompuestos en Bartiesville, OK. La compañíatiene prevista en dicha instalación lafabricación tanto de preimpregnados comode piezas.

MAYOR ELECCIÓN EN MAQUINAS

Solamente se conoce un suministrador deequipos, la Pultrusión Technology, que vendasistemas totalmente instalados, incluyendomaterial, boquillas, controles y equipos deoperaciones posteriores. Las máquinasPulstar de la compañía, indica su presidenteJeff Martín, presentan anchuras de boquillasde 8 a 30 pulgadas. Asimismo, afirma quela compañía está actualmente desarrollandolíneas para termoplásticos «y nuestro objetivoes el mismo, desarrollar equipos totalmenteinstalados para su utilización con las resinasdisponibles». Alcoa/Goídsworthy Engineeringdiseña y construye solamente máquinas de

encargo. La Conair Gatto comercializasistemas de arrastre que llegan a las 10.000libras de capacidad así como cortadores enhúmedo especialmente diseñados.

Además, importantes fabricantes demáquinas de pultrusión comercializanequipos basados en sus propios diseños.Así, por ejemplo, la Creativo Pultrusionsafirma que ha fundado unafilial (PultrusiónSpecialties,. Inc.) para la completacomercialización de líneas de fabricación,excepto las herramientas, que pueden incluirsu sistema de arrastre CPAN de 12.000libras. La compañía también ofrece asistenciatécnica a los fabricantes en la construcciónde su propio equipo, unalínea a escala de laboratorio y equiposconstruidos por la Pultrux Ltd. En GranBretaña.

Los fabricantes de maquinaria para pultrusiónindican que los futuros equipos ampliaránde forma la capacidad de fabricar piezas demayor variedad e incorporarán operacionessecundarias automatizadas. La PultrusiónTechology afirma que «la integración demejoras en la propia línea» están yaproduciéndose en forma de calentamientopor radiofrecuencia de boquillas concavidades múltiples, enrollamientosimultáneo de hitos de las piezas pultruidas,pintado en la propia línea y fabricaciónsecundaria.

Además, señala Goldsworthy que «elpulconformado es un sueño real», un procesoinicialmente desarrollado para fabricarballestas de hojas para automoción a basede compuestos de vidrio/epoxi, y que dapultruidos en formas curvas e irregulares.

¿ C U Á L E S E L F U T U R O D E L A P U L T R U S I Ó N D E C O M P O N E N T E S E S T R U C T U R A L E S ?

POLÍMEROS APLICADOS 15Vol. 11, año 7, 2002

Las piezas de gran tamaño, que no son fácilmente fabricadas por los métodos convencionales para metalesdebido a los requerimientos de alta temperatura y presión, son el objetivo actual de desarrollo de la pultrusión.

s una operación crítica con granimpacto sobre la calidad, pero

existen medios de intensificar el control.

El rápido crecimiento del poliftereftalatode etileno)en aplicaciones tales comohoja y preformas de envases parabebidas y alimentos, en todo el mundo,ha dado lugar a mayores exigencias delos transformadores en las operacionesde secado de esta resina higroscópica.Ciertamente el crecimiento es tal quenumerosos transformadores que nuncatrabajaron con PET formadores que seven obligados, por primera vez, aaprender sobre el secado de la resina.Esto es particularmente cierto enEuropa, donde algunos transformadoreshan cambiado al PET, habiendoabandonado los productos conformadosen caliente, debido a las restriccionessgubernamentales sobre el poli(clorurode vinilo).

Obtener productos de elevada calidadmoldeados por inyección o eximidos, apartir de resinas de PET, requiere unsecado intensivo de los granulos,generalmente mediante secadoresdeshumedecedores, que incorporandesecantes de tamiz molecular. Laca l idad de l secado depende,fundamentalmente, del punto de rocío,del volumen de aire seco, de latemperatura de secado y del tiempo deresidencia en la tolva. La velocidad delflujo óptimo de aire es también críticapara eliminar cualquier resto dehumedad residual de la resina.

CONDICIONES ÓPTIMASDE SECADO

La opinión general que asegura que

mayor flujo de aire conduce a mejorsecado de la resina es correcta sólo enparte. El mayor flujo de aire suponemayor velocidad del mismo en la tolvade secado, lo que favorece latransferencia de calor y de material, almismo tiempo que aumenta la diferenciade presión de vapor entre el aire y losgranulos de resina, en las zonassuperiores de la tolva de secado. Estoaumenta la velocidad de secado. Perolas desventajas de incrementar el flujodel aire son que se producen mayoresagregados secos, se necesitan mayorescantidades de material de absorción,ven t i ladores más po ten tes ycalentadores mayores. El resultado esaumentar los costes de equipamiento yla necesidad de espacio para instalarlo.

Por otra parte, un incremento de lavelocidad del flujo de aire respecto altotal de resina aumenta el riesgo de queel equipo de secado pueda contaminarsepormonómeros. Como el PET seproduce por policondensación bajonitrógeno, a temperaturas elevadas,durante el secado puede tener lugaralgo de postcondensación. Si lastemperaturas del aire de retorno, en unsistema de secado, soncomparativamente altas,estas sustancias puedenensuciar los filtros, losrefrigerantes del aire deretorno, los ventiladores eincluso pueden reducir laeficacia del desecante.

El incremento del flujo deaire da lugar también atemperaturas más altas delaire de retomo, con laconsecuencia de mayores

pérdidas de calor, a medida que el airecircula hacia y dentro del desecador.Sin embargo, es mucho más crítico elhecho de que el punto de rocío se afecte,significativamente, por la temperaturadel aire de retorno, puesto que lacapacidad de absorber humedaddisminuye a medida que la temperaturaes más elevada.

En un desecador deshumedecedortípico, que emplea tamiz molecular, sealcanza un punto de rocío de- 50°F, conuna temperatura del aire de retorno de95°F. Cuando la temperatura del airede retorno alcanza 131°F, el punto derocío resultante es de -22°F. En undesecador típico, el refrigerante del airede retorno utiliza agua para bajar latemperatura del aire hasta 95°F. Elincremento del flujo del aire suponecostes adicionales de enfriamiento,porque no sólo hay que suinistrar aguade enfriamiento, sino que hay querecalentar el aire de retorno, despuésde que se haya enfriado y secado.

Los costes resultantes de esteenfriamiento innecesario, que hay querealizar una vez el flujo de aire aumenta

Por R. W. GREFF *

POLÍMEROS APLICADOS 17Vol. 11, año 7, 2002

1

Fig. 1

por encima de 0,5 pie3 m/lib/h, sonconsiderables. Para un secador con unflujo de aire grande (1 pie3 m/lib/h), elcoste añadido es de 1,55 cent/lib. Paraun secador con un flujo de aire de 0,5pie3 m/lib/h, dicho coste es de 0,55cent/lib. De esta manera, cuando seutiliza un flujo de aire de 1 pie3 m/lib/h,l os cos tes añad idos suman ,aproximadamente, cent/lib, para laoperación de enfriamiento con agua yrecalentamiento, con un coste deelectricidad de 0,11 cent/kWh. Suponiendo una instalación de unamáquina de inyección o una extrusora,trabajando tres turnos diarios, con unaproducción de 770 lib/h, el coste anualde enfriamiento y recalentamiento

supondría 55.250dólares.

El incremento delf l u j o d e a i r erequiere tambiénv e n t i l a d o r e smayores. Al estarinstalados en unaposición anterior aaquella en la que elaire alcanza alabsorbente, el caloraportado por elventilador provocaotro incremento dela temperatura delaire de retorno, quea su vez aumentalas exigencias delenfriamiento. Port o d o e l l o , l avelocidad del flujode l a i re debemantenerse en unv a l o r m í n i m opráctico.

INFLUENCIA SOBRELA VISCOSIDAD INTRÍNSECA

Además de eliminar la humedad, elsecado del PET altera la viscosidadintrínseca (IV) del material, lo que afectaa sus características de transformacióno procesabilidad, así como a laspropiedades de los productos acabados.La figura 1 (tomada de «An ExtensivoPET Drying Study», realizado por MaxL. Carroll, de Eastman ChemicalProducís) muestra que el valor óptimode IV depende de forma directa de latemperatura de secado y del flujo deaire. Menor flujo de aire obliga a mayortemperatura de secado; mayor flujo deaire requiere menor temperatura. Utilizarun flujo de aire grande y temperatura

de secado alta da lugar a oxidación;el empleo de temperaturas desecado bajas y flujos pequeños deaire puede conducir a hidrólisis.

Para alcanzar los mejoresresultados es suficiente un puntode rocío de -4°F, aproximadamente.Bajar el punto de rocío desde -22°Fhasta -40° grados, no parece quetenga ninguna ventaja.

Aunque estos resultados se basan sobreun tipo específico de PET, se puedensacar conclusiones generales respectoal flujo de aire óptimo. Primero, un flujode aire tan bajo como sea posible reducelos costes energéticos y de maquinaria.Segundo, para lograr un valor óptimode IV se debe utilizar temperaturas altasde secado con flujos pequeños de aire.Finalmente, cuando se utilizan flujosgrandes de aire y temperaturas bajasde secado se reduce el riesgo dealcanzar valores bajos de IV. Sinembargo, esto da lugar a costesenergéticos mayores.

El control continuo del contenido dehumedad del PET es difícil y caro. Porejemplo, se deben tomar y medirmuestras, uti l izando el métodonormalizado KarIFischer. La medida de estos valores pordebajo de 0,003 por 100 es difícil. Sinembargo, un nuevo disposit ivodenominado Axiometer (de AxiomáticsUSA, Woburn, MA) permite la medidacontinua del contenido de humedad delPET, en la zona inferior de la tolva desecado. El equipo determina los valoresdieléctricos del material, a medida quese mueve a través del sistemaregistrador.

REGULACIÓN DEL FLUJO DE AIRE

Normalmente, la medida del flujo de aireen el sistema de secado es bastantedifícil. Un método más simple e indirectoes medir la temperatura de retorno delaire seco, al dejar la parte superior dela tolva. Si se utiliza un flujo de airemínimo, la temperatura de salida delaire será aproximadamente igual a latemperatura de entrada de la resina,68°F. Si se sopla una gran cantidad deaire a través de la resina, la temperaturade salida aumentará, pero los granulosno pueden absorber todo el calorintroducido.

La figura 2 muestra cómo determinar lavelocidad de flujo del aire, cuando seha medido la temperatura media deretorno y se conoce el caudal de resina,admitiendo una temperatura normal desecado de 320°F. Basado en estamedida de la temperatura de retorno esposible ajustar el flujo de aire a su valoróptimo, mediante un termostatocontrolado con válvulas de impulso.

POLÍMEROS APLICADOS18 Vol. 11, año 7, 2002

C Ó M O C O N S E G U I R R E S U L T A D O S Ó P T I M O S E N E L S E C A D O D E L A R E S I N A P E T

Espacio de publicidad

Fig. 2

e denomina «composite», o material compuesto, al constituido por dos o máscomponentes que coexisten en dos o más fases.

Estos materiales son heterogéneos, al menos a escala microscópica.

En general, constan de una matriz, o fase aglomerante, y de una, o más, cargas oagentes de refuerzo.

Gran parte de los materiales poliméricos comerciales son materiales compuestos,pero, en general, no se les considera como tales (ejemplo, «polyblends», ABS,etc.). Más aún, algunos pretenden eliminar como «composite» a todo material que nolleve refuerzo de fibra larga. Naturalmente, esto no es correcto, ya que cualquier tipode fibra, larga o corta, e incluso determinados tipos de cargas (ejemplo, micas, talcos)aportan al compuesto propiedades específicas distintas a las de la matriz, mejorandomuchas o algunas de sus características.

Los compuestos de un material compuesto no deben disolverse, o fusionarse,completamente unos con otros. Su caracterización, y la de su interfase, debe serposible de identificar por medios físicos. Esto significa que las propiedades delcompuesto no sólo dependerán de las características de sus componentes, sinotambién de las características de la interfase. Es más,las propiedades de un materialcompuesto no deben conseguirse mediante las correspondientes a uno solode sus componentes como si actuara por sí solo.

CLASIFICACIÓN DE LOS MATERIALES COMPUESTOS

En base a la forma de sus componentes estructurales, podemos clasificarlos en cuatrogrupos:

A) Materiales cargados con partículas discretas (que forman la fase discontinua).B) Materiales con cargas fibrosas.C) Materiales con retículos o esqueletos interpretados, consistentes en dos fasescontinuas (ejemplo, espumas de poro abierto cargadas y fieltros aglutinados o mallascargadas con algo de material).D) Materiales compuestos híbridos.

RAZONES TÉCNICAS PARA EL USODE LOS MATERIALES COMPUESTOS

Las razones para el empleo de materiales compuestos vienen impuestas, lógicamente,por las características técnicas que aportan:

Mayor rigidez resistencia y estabilidad dimensional, mayor tenacidad o resistencia aimpactos mejores características de amortiguamiento, aumento de la temperatura dedistorsión por calor disminución de la permeabilidad a gases y líquidos y modificaciónde las propiedades eléctricas. Todas ellas referidas, naturalmente, a las característicaspropias de la matriz.Existe aun otra razón que, aunque no tan técnica, no es por ello menos poderosa: ladisminución de costo frente a materiales tradicionales con propiedades similares,debido al menor consumo energético necesario para su fabricación. Este ahorro deenergía procede, en primer lugar, de la matriz polimérica; en segundo lugar, de lascargas inorgánicas o minerales, y, finalmente, de los procesos de transformación. Sirvacomo ejemplo el exponer que la energía requerida para un acero es de 350 KJ/cm3y para un aluminio > 540 KJ/cm3, mientras que para un poliéster con el 30% de fibrade vidrio es solamente de 150 KJ/cm3.

FACTORES DE LOS QUE DEPENDEN LAS PROPIEDADESDE UN MATERIAL COMPUESTO

. Características y propiedades de la matriz.

. Características físicas y químicas de las cargas y refuerzos.

. Porcentajes de matriz y carga.

. Naturaleza de la interfase.

. Morfología del sistema.

MATRICES

. Termoplásticas

Aportan las características típicas de cada material polimérico (PP, PE, PE, PS, Acetal,Poliamidas, etc.). Se utilizan principalmente con fibra corta, cargas de partículasdiscretas (talcos, micas, etc.) y sistemas híbridos.

Con el fin de mejorar su poder de humectación sobre la fase discontinua y su interaccióncon ella en la interfase, pueden modificarse mediante funcionalización con gruposafines a los de los refuerzos y agentes de acoplamiento.

. Termoestables

Las más interesantes son las de poliéster insaturados, epoxídicas y resinas éster-vinílicas.

Las características de las resinas de poliéster insaturados dependen de los diácidosy glicoles utilizados en la reacción de condensación, de sus porcentajes; del grado deinsaturación y del monómero vinílico empleado para su entrecruzamiento con losdistintos sistemas catalíticos.

Las resinas que pudiéramos llamar normales están obtenidas a base de anhídridosftálico y maéiico. La sustitución parcial del ftálico por un ácido dibásico de cadenalineal (adípico, sebácico) da lugar a un poliéster más blando y flexible.

Lo mismo ocurre al sustituir el propilenglicol por dietilen o dipropilenglicol.

La sustitución del ftálico por isoftálico da lugar a resinas más tenaces, de gran utilidaden la industria aeronáutica.

Reemplazando parte del estireno por metacrilato de metilo se obtienen resinasresistentes a la luz solar.

El problema de su baja resistencia química en medios alcalinos se soluciona aumentandoel tamaño de la cadena del glicol, o utilizando bisfenoles o bisglicoles, ya que de estaforma se disminuye la concentración de uniones éster.

Sustituyendo el estireno por cianurato de triálido se mejora la resistencia al calor, ycon ftalato de diálido o viniltolueno se evita la evaporación del monómero (aplicaciónen masillas).

Otro problema existente en los compuestos con poliésteres insaturados es la grancontracción de las piezas moldeadas. Para evitarlo se añade un polímero termoplásticoque sea parcialmente soluble en la resina (ejemplo, PS, PMMA). Durante el curado,los cambios de fase dan lugar a la formación de microporos, que compensan lacontracción normal de la resina (resinas de baja contracción).

Las resinas epoxi constituyen una de las mejores matrices para compuestos con fibrade vidrio, a causa de su buena adherencia, versatilidad de formulaciones yagentes de curado, poca contracción, buena resistencia química y buenas propiedadesmecánicas, químicas y eléctricas.

En las resinas epoxi, cuanto mayor sea el número de anillos aromáticos existentes ensu molécula, mayor será su estabilidad térmica y su resistencia química.

Si deseamos mayor flexibilidad y alargamiento, se utilizarán resinas con mayor númerode grupos alifáticos, a la vez que sistemas catalíticos que no incrementen la densidadde entrecruzamiento.

Las resinas curadas con agentes aromáticos son más rígidas que las curadas conagentes alifáticos. Sin embargo, el curado con aromáticos requiere mayores temperaturas,con el fin de alcanzar la movilidad necesaria para lograr la posición adecuada de losgrupos reactivos.

El grado de entrecruzamiento alcanzado en el curado de las resinas epoxi, en funciónde su estructura molecular y sistema catalítico utilizado, aporta características distintas

POLÍMEROS APLICADOS 19Vol. 11, año 7, 2002

Por O. LAGUNA CASTELLANOS (* Inst. Plásticos y Caucho) 1

POLÍMEROS APLICADOS20 Vol. 11, año 7, 2002

M A T E R I A L E S C O M P U E S T O S : M A T R I C E S , R E F U E R Z O S E I N T E R F A S E

a los productos acabados. Cuando el entrecruzamiento es pequeño, aumenta latenacidad y el alargamiento y disminuyen la contracción, la resistencia química, latemperatura de distorsión por calor, la Tg y la fragilidad.

Las resinas éster-vinílicas son materiales termoestables, consistentes en una cadenaprincipal de diésteres con algunas uniones de tipo éter y con una terminación acrílicao metacrílica. La cadena principal puede proceder de una resina epoxi, de un poliéstero de un poliuretano. Las de mayor importancia comercial son las primeras.

Igual que hemos indicado para las otras matrices, la versatilidad de formulacioines enresinas de vinil-éster da lugar a grandes posibilidades de elección de propie dadesen los productos acabados, dependiendo de la cadena principal y de sus terminaciones.

Las resinas con terminación metacrílica y con reactivo estireno, presentan una granresistencia química frente a ácidos, bases y disolventes.

Las de terminación acrílica son más susceptibles de hidrólisis.

En el caso de cadenas tipo epoxi, las propiedades se parecerán a las de estas resinasen cuanto a rigidez y resiliencia, pero presentan menor resistencia química frente alcalor.

Las derivadas de poliésteres poseen mejores características que éstas respecto ahidrólisis y contracción, presentando, además, menor pico exotérmico en el curado.

. Resistentes a altas temperaturas

El conseguir altas resistencias frente a la temperatura ha sido una de las metas másdeseadas de alcanzar en el campo de los polímeros. La modificación de grupossustituyentes en cadenas principales, la introducción de anillos alifáticos y aromáticos(resistentes al calor) dentro de la cadena principal, etc., fueron las primeras realizacionespara esta finalidad. Posteriormente, con la obtención de polímeros totalmente cíclicosse alcanzaron temperaturas de transición de hasta 400° C, pero, debido a su insolubilidad,difícil procesado, y, sobre todo,deficientes propiedades mecánicas, este tipo de materiales no ha sido aplicado.

Actualmente se han desarrollado nuevos métodos de síntesis para materiales congran proporción de anillos aromáticos y heterociclos, alternando con grupos funcionalesque, a la vez de tener una energía de disociación elevada, presentan una cierta libertadde rotación en los enlaces. La presencia de heterociclos, a causa de su elevada energíade resonancia, confiere una gran estabilidad térmica y una fuerte resistencia a latemperatura, al polímero resultante.

Dentro de este tipo de materiales, el mayor interés ha sido logrado por las poliimidas.

Las poliimidas eran ya conocidas desde hacía mucho tiempo, a través de la tecnologíade las poliamidas, debido a la posibilidad de formación del grupo imida (-C-N-C-) poruna deshidratación entre los grupos O O. amida y carboxílicos próximos, cuando, enla síntesis de poliamidas, se emplean ácidos carboxilicos de cadena corta y la reaccióntranscurre a elevada temperatura.

R IIR-NH-CO-R-+HOC-R" R"-CO-N-OC-R'+H20

Las poliimidas se obtienen por condensación, por adición o por polimerización "in situ".

Las poliimidas de condensación se obtienen a partir de diaminas aromáticas condianhídridos, ácidos tetracarboxílicos aromáticos o con esteres dialquílicos de ácidostetracarboxílicos aromáticos. En la primera fase se obtiene un ácido poliamídico linealde alto peso molecular que, posteriormente, mediante vacío y temperatura, odeshidratación con piridina o trietilamina, etc., se cicla, a través de la conversión delos grupos amido-ácidos en ciclos imida.

La estabilidad termo-oxidativa del polímero resultante depende de la total, o no,conversión de los grupos amido-ácido.

La necesidad de evaporación de gran cantidad de disolvente y la aparición desubproductos de la condensación dan lugar a la formación de burbujas en los mol-deados, con perjuicio de sus propiedades.

Los poliimidas por adición se obtienen por reacción, en cantidades estequiométricas,de bismaleimidas y diaminas aromáticas, bien por adición de la diamina al doble enlace,bien por polimerización radical del mismo. Otros tipos de poliimidas, los denominadosP 13 N, se obtienen a partir de grupos norbornenilos por adición de diaminas o esteresdimetílicos, a altas temperaturas.

También en este proceso de adición es necesario el uso de disolventes de alto punto

de ebullición, presentándose semejantes inconvenientes a los apuntados para lospoli imidas de condensación, en los procesos de transformación.

Por ello, se prefiere utilizar el proceso de polimerización «in situ» de monómerosreactivos. A este tipo de poliimidas se les conoce como PMR. El procedimiento consisteen impregnar la fibra de refuerzo en una solución de los monómeros (esteres dialquílicosde ácidos tetracarboxílicos aromáticos, diaminas aromáticas y monoalquil éster delácido 5-norborneno-2, 3 dicarboxílico) en un alcohol de bajo punto de ebullición.

Las propiedades de estas poliimidas pueden ser muy variadas, en función de losmonómeros utilizados y de su estequiometría.

REFUERZOS

En general se utilizan fibras, si bien determinadas cargas, como la mica o talco, tambiénpueden aportar características reforzadas modificadoras de las propiedades de lamatriz.

Los tipos de fibra son los siguientes:

. Fibras de vidrio.

. Fibras de carbono y grafito.

. Fibras con alto contenido en sílice.

. Fibras de cuarzo.

. Fibras de boro.

. Fibras de carburo de silicio.

. Fibras de aramida.

Fibras de vidrio

Existen variedades según la composición química delvidrio:

A) Vidrio E. Poco alcalino. Aporta buenas propiedades eléctricas.B) Vidrio C. Borosilicato. Mejora la resistencia química.C) Vidrio S. Silicato Al, Mg. Con una resistencia a la tracción 40 veces mayor que elvidrio E. Hasta hace poco era considerado material estratégico.D) Vidrio M. Oxido de berilio. Con alto elástico. No es comercializable.E) Vidrio D. De baja constante dieléctrica, aporta excelentes propiedades dielécticas.Se utiliza, principalmente, en aplicaciones electrónicas y cúpulas para radar.F) Vidrio L. Alto contenido de plomo. Se emplea en instalaciones de rayos X, y comofibras «trazadoras» para ensayos no destructivos.

Fibras de carbón

La obtención de las fibras de carbón se basa en la descomposición térmica (pirólisis)de determinados materiales orgánicos: Poliacrilonitrilo (fibras PAN), rayón, alquitrán,poliésteres, poliamidas, polialcohol vinílico, po licloruro de vinilideno, poli-p-fenilenoy resinas fenólicas. Sólo a partir de los tres primeros los rendimientos y costos hanhecho posible su comercialización.

El proceso de las fibras PAN consta de las siguientes fases:

. Hilado del PAN, en solución, por coagulación, formándose una red tridimensionalfibrosa.. Estirado y orientación durante la coagulación o durante el lavado con agua hirviendo,para mejorar las propiedades mecánicas.También es posible la realización del hilado en seco, extruyendo la solución de polímeroen una hilera vertical descendiente, en corriente ascendente de aire caliente (paraeliminar el disolvente).. Estabilización a 230° C en aire, bajo tensión. Se recurre a la ciclación de cadenas,por procesos térmicos y oxidativos.. Pirólisis, o carbonización, a 1.500" C en atmósfera inerte. Se eliminan todos loselementos distintos al carbono, en forma de agua, metano, óxido y dióxido de carbono,amoníaco, hidrocarburos, cianuro de hidrógeno, etc. Se pierde un 60% del peso totalinicial de la fibra, quedando un porcentaje de carbono más satisfactorio que el obtenidoa partir del rayón.. Grafitización a 3.000° C en atmósfera inerte, obteniéndose una estructura cristalinay una orientación similar a los cristalitos del grafito. La estructura real es la del grafitollamado «turbo estratificado». Las fibras de carbono contienen un 80-95% de esteúltimo. Cuando el contenido es de 99% se conocen como fibras de grafito.El valor del módulo y resistencia a tracción de las fibras depende de la anisotropía delos cristales grafiticos de la misma. Para conseguir valores altos es necesario, primero,formar los cristales de grafito, y, segundo, alinear las capas de estos cristales de formaparalela a los ejes de la fibra.

Cualquier modificación en las fases de obtención de la fibra cambia su estructura,

POLÍMEROS APLICADOS 21Vol. 11, año 7, 2002

M A T E R I A L E S C O M P U E S T O S : M A T R I C E S , R E F U E R Z O S E I N T E R F A S E

dando lugar a propiedades muy diferentes. En el hilado por vía húmeda se obtieneuna estructura de tipo «sección transversal circular», lográndose valores del móduloelástico de 280 GPa e incluso más altos. Ahora bien, si el hilado se hace por vía seca,se obtiene una estructura llamada «hueso de perro», alcanzano valores de hasta 800GPa.

Fibras de alto contenido en sílice

Son fibras de vidrio de alta pureza, que se obtienen a partir de fibras de vidrio con uncontenido en sílice del 65%, mediante un tratamiento ácido, alcanzándose contenidosen sílice del 95%.

Fibras de cuarzo

Se obtienen a partir del cuarzo natural. Contienen el 99,95% del sílice y, manteniendoprácticamente todas las características y propiedades del cuarzo, tienen, además, lascorrespondientes a la fibra de vidrio. Son altamente flexibles.

Fibras de boro

Se obtienen por deposición química a vapor de una mezcla gaseosa de hidrógeno ytricloruro de boro, sobre un substrato de tungsteno de unas 12,5u.m de diámetro,calentando eléctricamente.

El procedimiento es caro y lento, pues al intentar aumentar la velocidad de producciónse degrada la fibra.

Se han ensayado otros substratos, como fibras de carbono.

Filamentos de carburo de silicio

Se obtienen a partir de mezclas de metiltriclorosilano y metildiclorosilano, hidrogenados,sobre substratos de tungsteno o carbono.

Dado que su resistencia y módulo son similares a los de la fibra de boro y que suprecio es inferior, su futuro es muy prometedor, aunque aún son materiales pocoestudiados y conocidos.

Fibras de aramida

Con este nombre genérico se conoce a las fibras de poliamidas aromáticas con másdel 85% de los grupos amida unidos directamente a los anillos aromáticos.

Se obtienen por policondensación, en solución, de diaminas con dialuros de ácidos,a baja temperatura. La formación dé la fibra tiene lugar en un baño de ácido sulfúricoconcentrado.

De alto módulo, alta resistencia, resistentes al calor, a la luz y a disolventes orgánicos,pueden modificar estas propiedades cambiándose las condiciones del proceso medianteadición de disolventes, modificando las condiciones del hilado o con tratamientostérmicos posteriores.

INTERFASE POLIMERO-REFUERZO

En sistemas poliméricos las interfases surgen por dos razones:

La primera, porque las superficies entre ellas sean mutuamente insolubles y constituyenfases químicamente distintas que están en equilibrio una respecto de la otra.

La segunda es, que entre ambas fases puedan existir componentes miscibles que aúnno han alcanzado el equilibrio, quizás debido a baja dispersión del sólido oa la alta viscosidad del material.

El primer caso es el que concierne a este tema, pero sin olvidar las posibilidades delas mezclas.

Igual que en una cadena, los enlaces débiles son los que determinan las propiedadesresistentes del conjunto, el comportamiento mecánico de los materiales compuestosdepende, en gran parte, de la interacción entre las fases. Si no existen enlaces(químicos o físicos) o fuerzas de valencias secundarias entre ambas fases,la respuestamecánica del material sería parecida a la de una matriz en la que existieran «huecos»de forma idéntica a la que ocupa la carga. Esta respuesta sería tanto mayor cuantomenor fueran los esfuerzos solicitantes,ya que, a altos esfuerzos, la matriz deformada podría estamparse o engancharse enla carga (de mayor rigidez) produciendo una fricción mecánica (o algo similar) quepermitiría detectar una mayor influencia de la carga en el comportamiento. Por el

contrario, si hay adherencia entre las fases, las deformaciones pueden transferirse através de la interfase, aun a pequeños esfuerzos, tomando parte la carga en ladistribución del esfuerzo y actuando como reforzante.

Ahora bien, si las interacciones son muy fuertes, la interfase es muy rígida y existela posibilidad de que disminuyan algunas propiedades que requieren interfases másflexibles para una mejor disipación de la energía.

Para conseguir este equilibrio entre las fuerzas interfaciales y la interacción se añadeal sistema un tercer componente que «compatibilice» o «acople» el compuesto, o semodifican las cargas y/o las matrices.

El mecanismo de acción de estos agentes de acoplamiento, o modificadores de lassuperficies de las cargas, no está muy claro, pero existe una correlación entre sueficacia y su estructura química, en relación con la función de interacción o reacciónque con las moléculas de la matriz podríamos suponer.

Otro procedimiento sería la «funcionalización» de la matriz, es decir, injertar en lacadena principal funciones químicas afines a la carga o al tratamiento que se hayadado a la misma.

Existe también la posibilidad de producir grupos polares en la superficie de la matrizmediante la acción de agentes fuertemente oxidantes, por ejemplo, en el PE ypolitetrafluoretileno, por medio de sistemas a base de amonio y sodio.

En el caso de las fibras también es posible la oxidación. Para fibras de grafito y carbonoel tratamiento con hipoclorito sódico, o ácido nítrico diluido, produce grupos fenólicoso grupos ácidos carboxílicos activos, a la par que cierto ataque superficial.

Los poliésteres pueden ser atacados con aminas para mejorar el enlace.

El aspecto práctico del problema de la interfase, sin entrar en mecanismos ni aspectosteóricos, se centra, pues, en dos puntos muy importantes: la humidificación y adherenciay la absorción del polímero por la otra fase.

Respecto al polímero, en la humidificación hay que considerar dos conceptos: latensión superficial y la tensión interfacial.

La tensión superficial (YLV) de una sustancia es una medida de la fuerza que debeaplicársele para aumentar su área superificial. Numéricamente, es igual al trabajorealizado para aumentar la superficie por unidad de área, y este trabajo para vencerla cohesión entre dos cargas de moléculas será: Wc=2yLv.

De forma similar, cuando se forma un enlace entre un sólido y un fluido, el trabajo deadhesión vendría dado por WA = Ys + YLV - YSL (1) Siendo:Ys = Tensión superficial en la interfase solido-aire.YLV = Tensión superficial del fluido.YSL =Tensión en la interfase sólido-fluido.

En la práctica se considera que el sólido está cubierto por una película de líquidoseparado de la masa líquida y sólida, por lo que la ecuación (1) queda modificada dela siguiente forma:

WA = Ysv + YLV - YSLque combinada con la relación de Young

Ysv = YSL + YLvcos 9

queda W^ = YLV (1 + cos 9) en donde 6 es el ángulo de contacto, que es una medidade la humidificación, y cuyo valor es cero para un estado ideal.

La caída interfacial ocurre cuando las capas del fluido y del sólido están separadaspor una distancia aproximadamente igual a la distancia a que operan las fuerzasintermoleculares.

La presencia de aire, humedad del sólido, impurezas, cambios de temperatura,morfología del sólido, etc., pueden alterar considerablemente estos fenómenos.

Ziman y colaboradores, determinando los ángulos de contacto en una serie desuperficies, con series homólogas de líquidos con tensiones superficiales ligeramentediferentes han conseguido una relación lineal entre el cos 0 y las YLV. La extrapolaciónpara 0 = 1 da una tensión superficial para el sólido Yc, llamada crítica.

Determinando esta tensión crítica para varios polímeros, se ha observado que polímeroscon superficies de baja energía presentan valores bajos de Yc, y viceversa.

Cualquier fluido con una tensión superficial menor que la Yc del sólido puede humedecersu superficie.

POLÍMEROS APLICADOS22 Vol. 11, año 7, 2002

Espacio de publicidad

Espacio de publicidad

Como consecuencia, para obtener una buena unión entre carga y matriz es necesario:

. Bajo ángulo de contacto entre ambos.

. Tensión del fluido menor que la tensión crítica, para difundir el polímero sobre lasuperficie de la carga.. Baja viscosidad de la matriz en el momento de la aplicación.. Ayudar el flujo mediante aumento de la presión.. Alta viscosidad después de la aplicación.. Cargas con superficies limpias.. Menor rigidez de la matriz que la de la carga.. Coeficiente de expansión térmica similares.. Diseño adecuado del compuesto en función de las solicitaciones exigidas por laaplicación del material.

El segundo aspecto a considerar en la interfase es la absorción del polímero por lacarga, es decir, la forma en que las moléculas se organizan sobre la superficie de lamisma y la forma de diseño de la totalidad del composite para que responda a lasfuerzas mecánicas que se le apliquen.

Este fenómeno es poco conocido. La mayor parte de los datos proceden de experienciassobre absorción de polímeros en solución, pero no en estado fundido.

Posiblemente los polímeros forman una capa limítrofe sobre la superficie del refuerzo,con un espesor que depende de la longitud de las cadenas de la matriz, de suflexibilidad y de las fuerzas intermoleculares entre átomos, o grupos de átomos, delpolímero y la superficie y que, por supuesto, no tienen porque ser iguales a los delinterior de la masa del refuerzo.

En el proceso de absorción existe una situación dinámica, en la que segmentos depolímero están continuamente cambiando, unos con otros, en los diversos lugaresdel substrato, pero dando lugar a un progresivo recubrimiento de la superficie, quedepende, también, de la intensidad de interacción.

Las fuerzas de interacción pueden ponerse en evidencia midiendo las temperaturasde transición vitrea (que está relacionada con la movilidad de las cadenas mole-culares), encontrando valores, en general, más altos para los polímeros cargados.

POLÍMEROS APLICADOS 23Vol. 11, año 7, 2002

Por PAÚL D. KRAUSS* (* California Dept. of Transportation, Office of Transportation Laboratory Sacramento, C. A.)

Es posible aplicar capasdelgadas de políéster-estireno en gran escala,ef icazmente. Con laexperiencia de diez años de investigación yensayos, California demuestra el valor de latécnica para rehabilitar autopistas y tablerosde puentes.

Las capas de políéster-estireno presentanvarias ventajas para rehabilitar el hormigón decemento Portland en tableros de puentes yautopistas. Son muy resistentes a la abrasióne impermeables al agua y a las sales. Soneficaces en capas delgadas, en un intervalode espesor desde 3/8 a 1 pulgada, con lo quese reducen los problemas de peso y del espesorde la capa, evitándose la necesidad habitualde modificaciones de las vallas quitamiedo yde las estructuras de las señales. El hormigónde poliéster-estireno es muy adecuado paratrabajos nocturnos en zonas de tráfico denso,donde los cortes de tráfico sobre puentes ocarreteras deben ser tan cortos como seaposible. Las resinas usadas para fabricar elhormigón de polímero son tambiénrelativamente baratas y fácilmente disponibles.

Normalmente, la resina de hormigón depolímero se activa con un secador metálico ylleva en su formulación un mínimo de 0,5 a 1por 100 de silano, como agente deacoplamiento. El agente de acoplamiento esnecesario para mejorar la unión de la resinade poliéster a los áridos y al sustrato delhormigón de cemento Portiand (PCC).

El hormigón de poliéster-estireno se formulaañadiendo gravilla y áridos finos a la resina.Los materiales considerados más adecuadospara lograr facilidad de trabajo y uncomportamiento óptimo del hormigón depolímero son los áridos de baja absorción,duros y bien redondeados. Debido a laviscosidad de la resina de poliéster-estirenose requiere una granulometría que tenga pocosfinos, para lograr una mezcla eficaz.

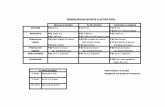

En la Tabla I se indica la granulometría delárido recomendado para capas delgadas derecubrimiento.

Un papel significativo del estireno esdisminuir la viscosidad de la resina,que a su vez mejora las propiedadesde humectación. Esto permite unareducción del contenido de resina a unvalor mínimo. Los ensayos delaboratorio indican que, para lograr elóptimo en cuanto a facilidad de trabajo,el contenido de estireno está entre 45y 50 por 100 del contenido de la resina.

Para mejorar las características dedesgaste se recomienda la mayorcantidad de árido del máximo tamaño.Típicamente, el tamaño máximo deárido es la mitad del espesor de lacapa. La resina y el árido se debenformular con la mayor proporción de

árido o el mínimo contenido de resina posible,para lograr una mezcla manejable y económica.Esto reduce los costes y la contracción inicialy da lugar a una capa de hormigón que tieneun módulo de elasticidad y un coeficiente dedilatación térmica muy próximos al del sustratode PCC.

La preparación del soporte de PCC esimportante. Por ejemplo, si la superficiepreparada para recibir el material de piso esde mala calidad, la capa de poliéster-estireno puede pegarse al material de malacalidad y el esfuerzo térmico causar exfoliación.

Aun cuando el soporte sea sólido y noabsorbente,es importante picar la superficiepara aumentar la eficacia de la unión. Serecomienda especialmente la preparación dela superficie mediante chorreado con granallade acero. Antes de aplicar el recubrimiento sedebe eliminar todo resto de asfalto. El desarrolloreciente de resinas de metacrilato de elevadopeso molecular ha hecho posible dispone deun sistema eficaz de imprimación para losrecubrimientos deh o r m i g ó n d epoliéster-estireno. Labaja viscosidad delmaterial le permitepenetrar en lasm ic rog r i e t as yendurecer así lasuperficie de PCC.

El coeficiente dedilatación térmica del a r e s i n a d epoliéster-estireno essignificativamentemayor que el delh o r m i g ó n d ecemento Portiand. Elc o e f i c i e n t e d e

dilatación térmica del PCC en California esnormalmente del orden de 7,5 x 10~6pulg/pulg/°F, mientras que para el hormigón depoliéster-estireno es 12 x 10"6. Cualquiercambio de temperatura, diferente de latemperatura a la que se haya curado la resina,da lugar a elevadas tensiones internas que setransmiten a la interfase. Este efecto indeseablepuede reducirse mediante el empleo de lamayor proporción práctica de árido y lareducción del porcentaje de resina. El efectoperjudicial del cambio de temperatura llega aser más significativo con el envejecimiento,puesto que las resinas orgánicas se hacenquebradizas con el tiempo. Esto implica que,en las primeras etapas, sería deseable emplearlas resinas más elásticas.

PROYECTOS DE INVESTIGACIÓNEN MARCHA

El California Dept. of Transportation (Caltrans)ha colocado numerosos recubrimientos dehormigón de poliéster-estireno en carreteras ytableros de puentes del estado; la mayoría deellos han funcionado bien. Se ha observadoalgún desgaste, principalmente debido a laabrasión, cuando el hormigón de poliéster-estireno no se compactó bien durante laconstrucción (Figs. 1-2).

La investigación en curso abarca el estudiocon modelos matemáticos de las propiedadesde la capa para evaluar nuevas formulacionesde polímero y mejorar las propiedades físicas.También se está investigando la evaluación delas técnicas de construcción, el desarrollo deensayos de control de calidad sobre el terreno,la humectación previa del árido con el agentede acoplamiento y la mejora de la unión alPCC. La investigación proyectada sobre elhormigón de polímero incluye ensayos defo rmu lac iones conduc to ras en e lemplazamiento, para protección catódica deestructuras y evaluación de capas finales depoliéster, para mejorar la resistencia al derrape.

1

Fig. 1

Fig. 2

POLÍMEROS APLICADOS 25Vol. 11, año 7, 2002

Introducción

En los tiempos más remotos ya seabrían huecos en las paredes exterioresde las viviendas con el fin de conseguirventilación además de permitir el pasode la luz, lo que significaba que en elinterior de las habitaciones, además deluz, por estos huecos penetraba polvo,lluvia, insectos así como aire frío ocaliente.

Para soslayar este inconveniente fuenecesar io buscar un mater ia limpermeable a la vez que transparente,lo que no se consiguió hasta que avanzóla tecnología del vidrio lo suficiente parapermitir la fabricación de pequeñoscristales planos que se unían entre simediante plomo, para más tarde llegara cristales de gran tamaño y con ungrado de pureza cada vez mayor, quehizo posible la fabricación de hojas deventana móviles que se podían abrir ycerrar. Con este tipo de ventanas seconsiguió entonces una hermeticidadsuficiente como para poder estar en las

habitaciones verdaderamente protegidosde las inclemencias del tiempo: viento,lluvia y frío.

Hasta la segunda mitad del siglo XIX seempleo únicamente la madera en laconstrucción de las ventanas, materialtradicional por excelencia utilizado desdesiempre y vigente en la actualidad,siendo posteriormente cuando se inicioel uso del hierro, comenzando suaplicación mediante perfiles abiertoslaminados, muy robustos, protegidoscon pinturas aplicadas en obra, hastallegar al desarrollo de sistemas basadosen perfiles tubulares conformados enfrío con chapa cincada y tratados conpintura. Más reciente es el inicio del usodel aluminio, material más ligero quecomo producto semimanufacturado sepuede suministrar en muy diversasvariantes y que como producto final esfácil de trabajar.

El desarrollo tecnológico del aluminio,tanto en lo referente a las técnicas deextrusión, como en lo concerniente a

los sistemas de protección medianteanodizado y lacado, ha hecho que suutilización se haya generalizado en todotipo de construcciones.

Actualmente, y ya en su tercerageneración, se viene empleando el PVCcomo material base para la fabricaciónde ventanas, adquiriendo estas unperfeccionamiento tal que no tienennada que desear a las de otrosmateriales en cuanto a conformación,durabilidad y costes. Construidas enbase de un sistema de separacióntérmica por cámaras y reforzadasmediante núcleo metálico, resultanherméticas al viento y al agua y mejoranenormemente el aislamiento térmico yacústico.

El primer marco para ventanas exterioreshecho a base de PVC fue presentadocon motivo del la celebración de la feria"Kunstoffe" en Dusseldorf el año 1958,y aunque la introducción de este tipo deventana en el sector de la construcciónha sido lenta, es bien cierto que desde

Por S. Santolino Martín 1

POLÍMEROS APLICADOS26 Vol. 11, año 7, 2002

sus orígenes el progreso experimentadotanto en la mejora de calidad de lasresinas como en la de los compuestos,en los métodos de transformación asícomo en el diseño, ha hecho posibleque la expansión en el mercado hayasido continua y que el producto hayasido aceptado en el mercado de laconstrucción con unos índices depenetración espectaculares.

Actualmente en España hay cerca deun millón de ventanas de PVC instaladasde las que un gran porcentaje se refierea obras de rehabilitación. El sector ocupaa más de setecientas empresas que sesurten de los perfiles fabricados por lasmas importantes empresas del sectora nivel mundial.

En cuanto al mercado de este producto,los datos objetivos del año 1996, lasprevisiones más acertadas del año 1997y la evolución esperada para el año1998, se reúnen en un informe redactadoen el último congreso de la Federaciónde Asociaciones Europeas deFabricantes de Ventanas y de Fachadasligeras (FAECF) celebrado recientemente en Berlín (Alemania) del que se hansacado las tab las 1 , 2 y 3

correspondientes a volumen demercado, variación anual y cuota demercado de ventanas de PVC, maderay aluminio, referidas a España y alconjunto de Europa occidental.