dfghfghdfgh

-

Upload

borislindo -

Category

Documents

-

view

11 -

download

2

description

Transcript of dfghfghdfgh

-

UNIVERSIDAD SIMN BOLVAR Decanato de Estudios de Postgrado

Especializacin en Diseo y Mantenimiento Industrial

TRABAJO ESPECIAL DE GRADO

ANLISIS DE CRITICIDAD EN EL SISTEMA DE ALIMENTACIN DE

ALMINA Y FLUORURO DE LAS CELDAS DE REDUCCIN DE C2

Por:

Ing. Jess Rafael Gonzlez Torres

Mayo, 2007

-

ii

UNIVERSIDAD SIMN BOLVAR

Decanato de Estudios de Postgrado Especializacin en Diseo y Mantenimiento Industrial

ANLISIS DE CRITICIDAD EN EL SISTEMA DE ALIMENTACIN DE

ALMINA Y FLUORURO DE LAS CELDAS DE REDUCCIN DE C2

Trabajo Especial de Grado presentado a la Universidad Simn Bolvar por:

Ing. Jess Rafael Gonzlez Torres

Como requisito parcial para optar al grado de:

Especialista en Diseo y Mantenimiento Industrial

Realizado con la tutora de:

Prof. Joaqun Santos

Ing. Roysbel Villarroel

Mayo, 2007

-

ii

DEDICATORIA

A mi Dios Jehov el Altsimo y Misericordioso,

A mi madre Arcangela Torres por hacer quien soy,

A mi padre Jess Gonzlez por su paciencia y sabidura,

A mi esposa Sandra por su incondicional apoyo,

A todos mis hermanos.

-

iii

AGRADECIMIENTOS

A la Gerencia de Mantenimiento Industrial por fortalecer el desarrollo profesional de sus

miembros.

Al Prof. Joaqun Santos por sus acertadas y oportunas recomendaciones.

Al Ing. Roysbel Villarroel por su incondicional confianza y frrea objetividad.

A los profesores de la Especializacin en Diseo y Mantenimiento Industrial para CVG

VENALUM de la Universidad Simn Bolvar.

A todos, mi ms sincera gratitud.

-

iv

RESUMEN

C.V.G. VENALUM pertenece al grupo de la Corporacin Venezolana de Guayana, y tiene como misin principal la produccin de aluminio lquido primario; est formada por tres reas operativas, las cuales son: Carbn, Colada y Reduccin; esta ltima la conforman tres complejos de celdas de reduccin denominados: Complejo I, Complejo II y Complejo III. Dichos complejos tienen como objetivo la produccin de aluminio lquido, almacenando los electrolitos de AlO3 y AlF provenientes de las plantas Flakt en dos tolvas diseadas para esta funcin, instaladas dentro de la estructura de la propia celda. En la actualidad, los niveles de fallas de tolvas en celdas de reduccin II son de 100 fallas/sem, que al compararlos con los valores de los otros complejos (10 fallas/sem) son considerados elevados. Partiendo de la situacin antes descrita, se identific la necesidad de realizar un estudio de criticidad al sistema de dosificacin de AlO3 y AlF de las celdas de este complejo a fin de evaluar de forma adecuada, la relacin entre las fallas y el estado actual de desempeo de cada uno de los componentes que intervienen en el funcionamiento de la tolva de este complejo. Este trabajo, aplica tcnicas modernas conocidas en el estudio de fallas como lo es el anlisis de criticidad, presentando recomendaciones en un esquema de mantenimiento, adaptado al sistema de alimentacin de almina y fluoruro de las celdas de reduccin. Todo lo anterior, tiene como objetivo mejorar la actual capacidad de respuesta a la resolucin de fallas mecnicas en el rea, as como tambin, disminucin de las mismas y establecer un control permanente en rangos adecuados de disponibilidad y funcionamiento del equipo.

Palabras claves: Tolva, celda, fallas, criticidad, control.

-

v

NDICE GENERAL

DEDICATORIA ........................................................................................................................ii

AGRADECIMIENTOS .......................................................................................................... iii

NDICE GENERAL..................................................................................................................v

NDICE DE TABLAS ........................................................................................................... viii

NDICE DE FIGURAS ............................................................................................................ix

INTRODUCCIN.....................................................................................................................1

CAPTULO I DEFINICIN DEL PROBLEMA................................................................3

1.1 Antecedentes..............................................................................................................3

1.2 Celdas de reduccin electroltica...............................................................................5

1.3 Tolvas de celdas de reduccin. ..................................................................................5

1.3.1 Tolva Almina - Almina: ..............................................................................7

1.3.2 Tolvas Almina Fluoruro. ............................................................................8

1.4 Justificacin. ..............................................................................................................9

1.5 Planteamiento del problema. ...................................................................................11

1.6 Objetivo general. .....................................................................................................11

1.7 Objetivos especficos...............................................................................................11

CAPTULO II MARCO REFERENCIAL ..........................................................................12

2.1 Mantenimiento.........................................................................................................12

2.2 Objetivos del Mantenimiento. .................................................................................13

2.3 Confiabilidad operacional. ......................................................................................14

2.3.1 Beneficios de la confiabilidad operacional....................................................15

2.3.2 Aplicacin de la confiabilidad operacional. ..................................................16

-

vi

2.3.3 Herramientas de confiabilidad operacional. ..................................................16

2.4 Anlisis de criticidad ...............................................................................................17

2.4.1 reas comunes de aplicacin. .......................................................................19

2.4.2 Informacin Requerida..................................................................................20

2.4.3 Manejo de la Informacin. ............................................................................21

2.4.4 Criterios de Evaluacin. ................................................................................23

2.5 Inventario.................................................................................................................25

2.5.1 Naturaleza de los inventarios de produccin.................................................25

2.5.2 Naturaleza del inventario de mantenimiento. ................................................26

2.5.3 Tipos de inventarios en mantenimiento.........................................................26

2.5.4 Stocks o inventario en almacn. ....................................................................28

CAPTULO III METODOLOGA Y DESARROLLO.....................................................32

3.1 Dosificacin de almina y fluoruro en la celda P-19. .............................................32

3.2 Realizacin del Anlisis de Criticidad. ...................................................................32

3.3 Esquema de mantenimiento planteado. ...................................................................33

3.4 Modelo de inventario, partes y repuestos. ...............................................................33

3.5 Estimacin del ahorro en la implantacin del nuevo esquema de mantenimiento..33

CAPTULO IV RESULTADOS .........................................................................................34

4.1 Sistemas que intervienen en la dosificacin de celdas P-19....................................34

4.2 Anlisis de criticidad al sistema de alimentacin de almina y fluoruro. ...............37

4.3 Esquema de mantenimiento planteado. ...................................................................40

4.4 Modelo de inventario de partes, repuestos y piezas. ...............................................43

4.5 Estimacin de ahorro en la implantacin del plan de mantenimiento...................44

CAPTULO V CONCLUSIONES Y RECOMENDACIONES ........................................47

BIBLIOGRAFA .....................................................................................................................51

-

vii

Anexo I. Formulario de fallas semanal reportadas por Dpto. Matto. Reduccin II, LIII.......52

Anexo II. Formulario de fallas semanal reportadas por Dpto. Matto. Reduccin II,LIV .......53

Anexo III. Paretto de fallas semanales por lnea de produccin. .............................................54

Anexo IV. Tolva pasillo angosto...............................................................................................55

Anexo V. Tolva pasillo ancho. ................................................................................................57

Anexo VI. Conjunto rompe costras ..........................................................................................59

Anexo VII. Despiece panel neumtico. .....................................................................................61

-

viii

NDICE DE TABLAS

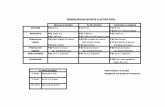

Tabla N 2.1 Encuesta para el anlisis de criticidad ...............................................................22

Tabla N 2.2 Criterios de evaluacin de criticidades ..............................................................24

Tabla N 4.1 Gua de criticidad...............................................................................................38

Tabla N 4.2 Encuesta para el anlisis de criticidad ...............................................................39

Tabla N 4.3 Fallas reportadas sem 42....................................................................................41

Tabla N 4.4 Resultado del Paretto. ........................................................................................42

Tabla N 4.5 Porcentaje de incidencia de falla........................................................................43

Tabla N 4.6 Clculo de lote mnimo......................................................................................44

Tabla N 4.8 Costo de reparacin conjunto rompe costras. ....................................................45

Tabla N 4.9 Costo de cambio de punta rompecostras............................................................45

Tabla N 4.10 Costo de cambio de electro vlvula VG-25. ......................................................45

Tabla N 4.11 Tabla comparativa de precios ............................................................................46

-

ix

NDICE DE FIGURAS

Fig. 1.1 Mmico Lnea III, sala 6...............................................................................................5

Fig. 1.2 Celda en coccin P-19..................................................................................................6

Fig. 1.3 Mmico panel de control, L III sala 5...........................................................................7

Fig. 1.4 Tolva Pasillo Ancho.....................................................................................................8

Fig. 1.5 Tolva Pasillo Angosto ..................................................................................................9

Fig. 1.6 Nivel fallas mecnicas por semana en LIII y LIV. 2005 ...........................................10

Fig. 2.1 Parmetros operativos de la confiabilidad operacional..............................................15

Fig. 2.2 Herramientas de la confiabilidad operacional...........................................................17

Fig. 2.3 Modelo bsico de anlisis de criticidad .....................................................................18

Fig. 2.4 Diagramas de barras de criticidad ..............................................................................23

Fig. 2.5 Cuatro grandes familias de mantenimiento................................................................26

Fig. 2.6 Diagrama diente de sierra...........................................................................................29

Fig. 2.7 Lote econmico de compras.......................................................................................30

Fig. 4.1 Esquema neumtico Celdas P-19 ...............................................................................34

Fig. 4.2 Tolva pasillo angosto .................................................................................................35

Fig .4.3 Conjunto Rompe costras ............................................................................................36

Fig. 4.4 Panel de control neumtico ........................................................................................36

Fig. 4.5 Sistema dosificador ....................................................................................................37

Fig. 4.6 Paretto Criticidad Tolvas P-19. Complejo II Sem 42 ................................................40

Fig. 4.7 Esquema de trabajo planteado....................................................................................41

-

INTRODUCCIN

En la actualidad, CVG Venalum no cuenta con una metodologa normalizada para la

evaluacin de fallas en el funcionamiento del sistema de alimentacin de almina y fluoruro

de las celdas de reduccin electroltica de los tres complejos de reduccin; esto conlleva a la

existencia de diversos criterios de evaluacin y resolucin de fallas que no han mostrado la

suficiente efectividad, por lo que cada complejo tiene diferentes niveles de fallas, y por tanto,

diferentes niveles de desempeo.

Este trabajo presenta un anlisis de criticidad en el sistema de alimentacin de almina

y fluoruro en las celdas de reduccin; el cual busca evaluar de forma ms eficiente la causa de

la falla, con la finalidad de que los trabajadores involucrados al mantenimiento de este sistema

manipulen los mismos criterios de evaluacin.

Con la aplicacin de nuevos conceptos de gerencia de mantenimiento al sistema de

dosificacin anteriormente mencionado, se busca unificar criterios de evaluacin de fallas y

contribuir con su disminucin mejorando el control de las mismas; a travs de intervenciones

sistemticas y respaldadas con repuestos del almacn. Teniendo como principal objetivo el de

contribuir con la mayor eficiencia de produccin, disminucin de efectos andicos, aumento

del tiempo de vida til de la celda, etc.

Por otro lado, dado los altos niveles de fallas mecnicas reportadas especficamente en

Complejo II (Dpto. Celdas III y Dpto. Celdas IV), se requiere un estudio detallado de los

niveles de criticidad de los equipos que intervienen en el funcionamiento del sistema de

alimentacin de almina y fluoruro en las celdas de reduccin de complejo II. De manera de

intervenir, de modo mas oportuno, aquellas fallas que involucren mayor nivel de criticidad

para el funcionamiento de la celda. Con la metodologa desarrollada para el anlisis de

criticidad este proyecto logr la implantacin de una metodologa sistemtica, sistmica y

unificada para la evaluacin e intervencin de fallas, aplicando sta a los equipos que

intervienen en el funcionamiento del sistema de alimentacin de almina y fluoruro de las

celdas de reduccin electroltica.

-

2

Este trabajo se concentra especficamente en las celdas de reduccin del complejo II,

esto es: Departamento de Celdas III, conformado por la Sala 5 y Sala 6; y, Departamento de

Celdas IV, conformado por la Sala 7 y Sala 8. Cada sala cuenta con 90 celdas de reduccin

electroltica, y a su vez, cada celda cuenta con dos tolvas de alimentacin de electrolitos. As

mismo, la aplicacin del estudio inicia desde la semana 20 hasta la semana 44 del presente

ao.

Por ltimo, el trabajo que a continuacin se presenta se encuentra estructurado de la

siguiente forma. En el Captulo 1 se expone el problema objeto, el Captulo 2 se especifican

las bases tericas y variables de los sistemas. Posteriormente, el Captulo 3 presenta el diseo

metodolgico que se sigui para realizar el estudio, el Captulo 4 se detallan el anlisis de

resultado. Por ltimo, el Captulo 5 muestra las conclusiones y recomendaciones.

-

CAPTULO I

DEFINICIN DEL PROBLEMA

En este captulo se presentan la situacin actual del sistema de alimentacin de

fluoruro y almina en la celda, a travs de una iniciacin sencilla y concentrada sobre las

caractersticas principales de dicho sistema, usando para ello representaciones visuales

utilizadas en las salas de control de las lneas de produccin llamadas estas mmicos. As

mismo, se establecen las delimitaciones y limitaciones que se tuvieron para el desarrollo de

este trabajo.

1.1 Antecedentes

C.V.G. VENALUM, es una empresa bsica perteneciente al Ministerio del Poder

Popular para las Industrias Bsicas y Minera que se dedica a la produccin de aluminio

primario en calidad y oportunidad, a fin de satisfacer las necesidades de sus clientes tanto

nacionales e internacionales. Se encuentra ubicada en la Zona Industrial Matanzas en Ciudad

Guayana estado Bolvar, y est integrada por tres grandes reas de produccin: Carbn,

Reduccin y Colada. La primera, es la encargada de producir los nodos cocidos a ser

utilizados en el proceso de reduccin electroltica; la segunda, el rea de Reduccin, es la

encargada de transformar la almina primaria en aluminio lquido primario por medio de

celdas de reduccin electroltica; y la ltima, el rea de Colada, es la encargada de producir

los lingotes de aluminio y cilindros de extrusin que salen al mercado nacional e internacional.

El rea de Reduccin, la conforman tres complejos de reduccin; los cuales son:

Complejo I, integrado por 2 lneas de produccin electroltica (Lnea I y Lnea II), cada una de ellas cuenta con 180 celdas dividas en dos salas de 90 celdas, donde cada una

de las cuales contiene dos tolvas de alimentacin.

Complejo II, formado por 2 lneas de lneas de produccin electroltica (Lnea III y Lnea IV), dem anterior.

-

4

Complejo III, V-Lnea, formada por una sola lnea de produccin de 180 celdas dividas en dos salas de 90 celdas cada una. Cada una de estas cuentan con seis (06)

tolvas de alimentacin, de las cuales, cinco (05) son de alimentacin de almina y una

(01) es de alimentacin de fluoruro.

Cada una de las reas antes descritas cuenta con planes de mantenimientos programado,

preventivo, correctivo y predictivo, segn sea el caso y la aplicabilidad, sin embargo, no se

cuenta con un estudio nacional o internacional que permita visualizar los niveles de criticidad

de los equipos que intervienen en cada uno de sus sistemas y subsistemas de funcionamiento,

lo que coloca en desventaja estratgica los planes de mantenimiento antes sealados. Adems,

las exigencias actuales de produccin son de 441.000Ton/ao, por lo que la garanta del

funcionamiento ptimo, adecuado y disponibilidad de todos los componentes y sistemas que

hacen vida en esta rea de planta se hace imperativo.

Para este estudio, se analiz solamente el rea de Complejo II, por cuanto es en este

complejo donde la cantidad de fallas es superior, limitndose exclusivamente al sistema de

alimentacin dentro de la celda y a los componentes que permiten su funcionamiento. As

mismo, se establecen dos perodos comparativos, el primero de ellos comprende desde Agosto

2005 a Enero 2006, mientras que el segundo abarca Febrero 2006 a Junio 2006; siendo este

ltimo perodo donde se aplican las diversas metodologas de anlisis en el que luego se

podrn identificar los diversos niveles de criticidad, para de esta forma recomendar una

metodologa de mantenimiento que mejor se adapte a las necesidades, exigencias y

condiciones de planta.

La figura 1.1 muestra una representacin en mmico del Dpto. de Celdas III (Lnea III),

el cual contempla las salas de celdas 6 y sala de celdas 7; para el caso particular de la figura

sealada se muestra la sala de celdas 6, donde adems de especificar cuatro (04) secciones de

celdas delimitadas, muestras algunos valores operativos en tiempo real de dicha sala, tales

como: nivel de bao, temperatura, voltaje, entre otros.

-

5

Fig. 1.1 Mmico Lnea III, sala 6

1.2 Celdas de reduccin electroltica.

En C.V.G. Venalum existen dos tipos de celdas de reduccin, una de ellas denominada

Tecnologa Reynolds P-19, y la otra es la Tecnologa Hydro Aluminium en V-Lnea. La

diferencia esencial entre ellas es la cantidad de nodos de coccin y el consumo de corriente

utilizados por cada una. En las celdas tipo P-19 (Complejo I y II), se utilizan 18 nodos y

164,3 KA; entre tanto, en las celdas de V-Lnea (Complejo III) se utilizan 26 nodos y 220

KA de energa. Ambas, a una temperatura promedio de 960C.

En la figura 1.2 se puede apreciar el mmico que se observa en el panel de lectura de

una celda en coccin de la sala de control de Sala 6, es decir, una celda que se esta preparando

sistemticamente aumentando su temperatura progresivamente hasta llegar a su valor

establecido y de esta forma dar inicio al proceso de reduccin de aluminio.

1.3 Tolvas de celdas de reduccin.

En C.V.G. Venalum se utilizan bsicamente dos tipos de tolvas en las celdas de

reduccin, las tipos P-19 y las tipos V-Lnea, sin embargo, este trabajo esta enfocado

fundamentalmente en las de tipo P-19. Actualmente, el suministro de almina y fluoruro de la

celda tiene muchas variables, siendo sin embargo, la acidez, condicin trmica, nivel de bao

electroltico, resistencia elctrica y voltaje las ms importantes. Tambin, se puede promediar

-

6

el consumo de fluoruro a 40Kg por cada perodo de 23 horas, mientras tanto que el consumo

de almina alcanza los 2.000Kg en el mismo perodo. En el sistema de alimentacin

automtica de cada celda existe un lapso de tiempo de espera de 1 hora durante el cual se

actualizan y miden los valores de control antes mencionado para luego realizar los

correspondientes clculos de adicin para el prximo lapso de tiempo.

Fig. 1.2 Celda en coccin P-19

nodo Estructura de la

celda

Tolva pasillo

angosto

La figura 1.3 muestra ms a detalle la celda operativa en el panel de control, donde

cada punto verde indica que el componente sealado esta en funcionamiento ptimo. sta

representacin grfica, es la utilizada en el rea operativa y de mantenimiento para visualizar

en tiempo real el estado de operacin de cualquier celda en cualquier sala, por lo que su

comprensin es esencial para visualizar de manera ms rpida la condicin operativa de la

celda.

-

7

1.3.1 Tolva Almina - Almina:

Denominada comnmente tolva pasillo ancho por estar del lado mas ancho de la

nave, es la encargada de la alimentacin de almina a la celda, ver figura 1.4. Cuenta con dos

conjuntos rompe costras, cuya funcin principal es la de romper la costra de carbn que se

forma sobre el aluminio lquido producto de las variables qumicas que surgen durante el

proceso electroltico propiamente dicho. Cuenta con dos sistemas de bocas de descarga de

almina, los cuales son accionados por dos cilindros neumticos ubicados en la parte superior,

la funcin de estos es la de dar apertura a la boca de descarga y permitir la adicin de almina

primaria dentro del bao.

Fig. 1.3 Mmico panel de control, L III sala 5

-

8

Fig. 1.4 Tolva de Pasillo Ancho Vista frontal

Vista lateral Vista de planta

1.3.2 Tolvas Almina Fluoruro.

Denominada comnmente tolva pasillo angosto por estar del lado mas estrecho de la

nave, es la que alimenta almina y fluoruro a la celda, ver figura 1.5. Cuenta con dos

conjuntos rompe costras, cuya funcin principal es la de romper la costra de carbn que se

forma sobre el aluminio lquido producto de las variables qumicas inherentes al proceso

electroltico. A diferencia de la anterior, cuenta con tres sistemas de bocas de descarga, dos de

ellas de almina, y la otra es de fluoruro; los cuales, son accionados por tres cilindros

neumticos ubicados en la parte superior, la funcin de estos cilindros es la de dar apertura a

la boca de descarga y permitir la adicin de almina fluoruro, segn sea el caso, dentro del

bao.

-

9

1.4 Justificacin.

La condicin trmica de la celda es uno de los parmetros mas influyentes en el

redimiendo de la misma, por lo que su control en rango establecido es fundamental. De igual

forma, la resistencia elctrica de la misma es una de las variables de control que mas a menudo

se miden, pues con ella se estiman las condiciones del bao electroltico y del aluminio

lquido. El sistema de control automtico establece los parmetros de alimentacin de acuerdo

a la resistencia elctrica y concentracin almina encontrada, es por esto, que el

funcionamiento del sistema de alimentacin debe mantener sus condiciones de operacin al

mximo, pues de ello depende la efectividad del control antes mencionado de alimentacin y

por ende de la eficiencia de la celda.

Vista lateral

Vista frontal

Vista de planta Fig. 1.5 Tolva de Pasillo Angosto

La unidad del Complejo II ha venido presentando altos niveles de fallas desde los

ltimos 3 aos, invirtindose numerosos recursos financieros, logsticos y humanos en la

-

10

intervencin de stas; sin embargo, no se ha podido controlar de manera efectiva estos niveles.

A continuacin la figura 1.6 muestra de los niveles de fallas mecnicas en las lneas III y IV de

complejo II, donde se detallan las irregularidades en la cantidad de fallas reportas

semanalmente.

FALLAS MECANICAS DE TOLVAS COMPLEJO II

0

20

40

60

80

100

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 1 3 5 7

semana

N F

alla

s/se

FM L/3 FM L/4

Fig. 1.6 Nivel fallas mecnicas por semana en LIII y LIV, 2005

Dado los altos niveles de fallas mecnicas reportadas en Complejo II (Lnea III y Lnea

IV), es imperativo hacer un estudio detallado de los niveles de criticidad a los equipos que

intervienen en el funcionamiento del sistema de alimentacin de almina y fluoruro en las

celdas de reduccin del complejo II. De manera de intervenir de modo ms oportuno, aquellas

fallas que involucren mayor nivel de criticidad para el funcionamiento de la celda; y con ello,

aumentar el tiempo de vida til de sta, trayendo como mayor beneficio el incremento en el

nivel y eficiencia en la produccin de aluminio primario de estas celdas de reduccin

electroltica.

-

11

1.5 Planteamiento del problema.

Debido a las condiciones de operacin continua de las celdas de reduccin, y que

actualmente los planes de trabajo de mantenimiento existentes no cuentan con un orden

sistemtico y sistmico acorde a las exigencias de operaciones. Se busc establecer un anlisis

de criticidad que permita a los departamentos de operaciones y mantenimiento tomar las

decisiones mas adecuada y anticipadamente, de manera que permita incrementar la

efectividad, eficiencia y eficacia del proceso.

1.6 Objetivo general.

Realizar anlisis de criticidad en el sistema de alimentacin de almina y fluoruro en

las celdas de reduccin P-19 de Complejo II, a fin de mejorar la actual capacidad de respuesta

a la resolucin de fallas mecnicas en el rea, disminuir las mismas y establecer un control

permanente en rangos adecuados de disponibilidad y funcionamiento del equipo.

1.7 Objetivos especficos.

Levantamiento de los diversos sistemas que intervienen en el funcionamiento de la dosificacin de almina y fluoruro de la celda.

Desarrollar anlisis de criticidad general al sistema de alimentacin de almina y fluoruro de la celda P-19.

Proponer esquema de mantenimiento acorde al funcionamiento de las celdas de reduccin P-19.

Proponer nuevo modelo de inventario de partes, repuestos y piezas adaptado al modelo de mantenimiento ms acorde a la densidad de falla.

Estimar ahorro en la implantacin del esquema de mantenimiento mas adecuado al comportamiento de los equipos.

-

CAPTULO II

MARCO REFERENCIAL

En el captulo que a continuacin se presenta, se busca establecer las pautas tericas

referenciales que servirn de bases para la aplicacin del estudio.

2.1 Mantenimiento

El concepto comn de mantenimiento es el de preservar algo en sus condiciones

originales por un lapso de tiempo prolongado. Sin embargo, se pueden dar definiciones ms

amplias y conceptualizadas, tales como las mostradas a continuacin, (Santos, J., 2006):

NORMA COVENIN 3049-93: Es el conjunto de acciones que permite conservar o restaurar un sistema o equipo a un estado especfico, para que

pueda cumplir un servicio determinado.

MANTENIMIENTO COMO SISTEMA INDUSTRIAL: Es el arte de preservar un equipo o sistema de equipos, de tal forma que el rendimiento de la

inversin y/o servicio sea el ms atractivo.

MANTENIMIENTO DE CLASE MUNDIAL: Es el arte de asegurar que un equipo, sistema de equipos o cualquier otro tipo de activo, cumple

eficientemente, las funciones para las cuales fue creado.

CONCEPTO MODERNO DE MANTENIMIENTO: Es el conjunto de acciones que se ejecutan en un componente, equipo o sistema para garantizar la

continuidad del ejercicio de las funciones que se esperan de ste, dentro de su

contexto operacional. El objetivo existencial del mantenimiento, es la de

preservar la funcin y la operabilidad, optimizar el rendimiento y aumentar la

vida til de los activos procurando la inversin ptima de los recursos.

-

13

Hoy por hoy, las altas exigencias y competencias entres las diversas plantas

industriales del mundo conllevan a que cada da se logren las metas de produccin con

elevados estndares de productividad estrictamente establecidos por la alta gerencia, donde se

incluyen directamente el mximo rendimiento de los equipos y elevada disponibilidad de los

mismos. Es precisamente aqu donde radica la importancia del mantenimiento. La finalidad

del mantenimiento por consiguiente es conseguir el mximo nivel de eficiencia, eficacia y

efectividad en el funcionamiento del sistema productivo y de servicios, con la menor

contaminacin del medio ambiente, y mayor grado de seguridad para el personal al menor

costo posible.

2.2 Objetivos del Mantenimiento.

Debido a la diversificacin y especializaciones del rea de mantenimiento a nivel

mundial a causa de las variadas y complicadas exigencias a lo largo de los ltimos 40 aos, se

establecen lo siguientes objetivos generales del mantenimiento, (Torres, L., 2.005):

Mximo rendimiento: Asegurar la ptima disponibilidad y mantener la fiabilidad de los sistemas, instalaciones, mquinas y equipos. Reparar averas en el menor tiempo

posible.

Optimizacin de costo: Reducir a su mnima expresin las fallas, aumentar la vida til de las mquinas e instalaciones, manejo ptimo de stock y manejarse dentro de costos

anuales regulares.

Calidad requerida: Garantizar la calidad de las reparaciones realizadas, mantener el funcionamiento regular de la produccin sin distorsiones, eliminar las averas que

afecten la calidad del producto.

Ahorro de la energa: Conservar en buen estado las instalaciones auxiliares, eliminar paradas, controlar el rendimiento continuo.

Proteccin del medio ambiente: Mantener las protecciones en aquellos equipos que pueden producir fugas contaminantes, evitar averas en equipos e instalaciones de

poluciones.

-

14

Higiene y seguridad: Mantener las protecciones de seguridad en los equipos para evitar accidentes, adiestrar al personal sobre normas para evitar los accidentes.

Compromiso del personal: Obtener la participacin del personal para poder implementar los planes de mantenimiento, implicar a los trabajadores en las tcnicas de

calidad.

2.3 Confiabilidad operacional.

La confiabilidad operacional se define como una serie de procesos de mejora continua,

que involucran de forma sistemtica y sistmica, avanzadas herramientas de diagnstico,

metodologas de anlisis y nuevas tecnologas, para optimizar la planeacin y gestin de la

productividad de la produccin industrial. La confiabilidad operacional lleva implcita la

capacidad de la planta, de forma de cumplir su funcin o el propsito que se espera de ella,

dentro de los lmites de diseo y bajo un especfico contexto operacional. El objetivo bsico

del Anlisis de Confiabilidad es el de cambiar las actividades reactivas y correctivas, no

programadas y de elevados costos, por acciones preventivas planeadas que dependan de

anlisis objetivos, historial y situacin actual de equipos, de manera de permitir un ptimo

control de procesos.

En un sistema de confiabilidad operacional, (Huerta, R., 1.999), es necesario el anlisis

de cuatro parmetros operativos: Confiabilidad Humana, Confiabilidad de los Procesos,

Mantenibilidad y Confiabilidad de los Equipos; sobre los cuales se debe actuar si se requiere

un mejoramiento continuo y de largo plazo. Estos cuatro elementos se pueden representar

grficamente segn la figura 2.1 donde se muestra esquemticamente el diagrama de trabajo

que recomienda.

Un proceso de desarrollo de la confiabilidad operacional implica cambios en la cultura

de la empresa, creando un organismo diferente con un amplio sentido de la productividad y

con una visin clara de los fines de la empresa. La variacin en conjunto o individual que

pueda sufrir cada uno de los cuatro parmetros operativos mostrados, afecta el desempeo

general del sistema. Cualquier hecho aislado de mejora puede traer beneficios, pero al no

-

15

considerarse los dems factores, sus ventajas son limitadas o diluidas en la organizacin y

pasan a ser el resultado de un proyecto y no de un cambio organizacional.

CONFIABILIDAD HUMANA

Involucramiento, Propiedad,

Interfase.

MANTENIBILIDAD

Fase de diseo, Confiabilidad

interna, Equipos de trabajo

CONFIABILIDAD DE

PROCESOS

Operacin dentro de parmetros,

Entendimiento de procedimientos.

CONFIABILIDAD EQUIPOS

Estrategias, Efectividad global.

CONFIABILIDAD

OPERACIONAL

Fig. 2.1 Parmetros operativos de la confiabilidad operacional

2.3.1 Beneficios de la confiabilidad operacional.

Dentro de los beneficios que ofrece la implantacin de un sistema integrado de

confiabilidad operacional a nivel corporativo se encuentran:

Aumento de las utilidades por continuidad en la produccin. Reduccin del tiempo y optimizacin de la frecuencia de fallas. Deteccin anticipada de las fallas y optimizacin de las frecuencias de ejecucin de las

acciones de mantenimiento.

Incremento de la disponibilidad de los equipos y sistemas, mediante la mejora continua.

Solucin efectiva, eficiente y eficaz de mltiples problemas, al identificar y detectar la causa origen de las fallas.

Eliminacin de conflictos, al cimentar los anlisis en hechos y no en suposiciones. Incremento en la calidad de los procesos y servicios, sobre la base de los

procedimientos y acuerdos mutuos.

Integracin de la gestin de operaciones de mantenimiento y produccin.

-

16

Mejora de la gestin del conocimiento de los procesos y estrategias propias de la organizacin.

Posicionamiento global, al utilizar las mejores prcticas de mantenimiento de las empresas de categora mundial.

2.3.2 Aplicacin de la confiabilidad operacional.

Las estrategias de la confiabilidad operacional se usan ampliamente en los casos

relacionados con:

Elaboracin de los planes y programa de mantenimiento e inspeccin de equipos en instalaciones industriales.

Solucin de problemas recurrentes en los activos fijos que afectan los costos y la efectividad de las operaciones.

Determinacin de las tareas que permiten minimizar riesgos en los procesos, equipos, instalaciones y medio ambiente.

Establecer procedimientos operacionales y prcticas de trabajo seguro. Determinar el alcance y frecuencia ptima de paradas de planta.

2.3.3 Herramientas de confiabilidad operacional.

La confiabilidad como metodologa de anlisis debe soportarse en una serie de

herramientas que permitan evaluar el comportamiento del activo de una forma sistemtica, con

la intencin de determinar el nivel de operabilidad, la cuantificacin del riesgo y las dems

acciones de mitigacin que se requieren, para asegurar su integridad y continuidad

operacional.

Son mltiples las herramientas de que se sirve la confiabilidad con el fin de formular

planes estratgicos en las actividades de mantenimiento. Las seis que se esquematizan en la

figura 2.2, (Oliverio, G. 2.005); son las mas frecuentemente utilizadas para generar estrategias

vitales en la orientacin y mejoramiento de la confiabilidad operacional.

-

17

Fig. 2.2 Herramientas de la confiabilidad operacional

Anlisis de criticidad (o por sus siglas en ingls CA): Permite jerarquizar sistemas, equipos e

instalaciones, en funcin de su impacto global, con el fin de facilitar la toma de decisiones.

Anlisis de modos y efecto de falla (o por sus siglas en ingls FMEA): Determina los modos

de falla de los componentes de un sistema, el impacto y la frecuencia con que se presentan.

Anlisis de causa raz (o por sus siglas en ingls RCFA): Tcnica sistemtica donde que se

aplica con el objetivo de determinar las causas que originan las fallas, sus impactos y

frecuencias de aparicin, para poder disminuirlas o eliminarlas.

Inspeccin basada en riesgos (o por sus siglas en ingls RBI): Define la probabilidad de falla

de un equipo o sistema, y la consecuencia que las fallas puedan generar sobre las personas, el

ambiente y los procesos.

Anlisis de costo-riesgo-beneficio (o por sus siglas en ingls BRCA): Establece una

combinacin ptima entre los costos de realizar una actividad y los logros o beneficios que

dicha actividad genera, considerando el riesgo que involucra la realizacin o no de tal accin.

Costo del ciclo de vida (o por sus siglas en ingls LCC): Permite elegir entre opciones de

inversin o acciones de incremento de la confiabilidad con base en su efecto en el costo del

ciclo de vida de un activo nuevo o en servicio.

2.4 Anlisis de criticidad

El anlisis de criticidad es una metodologa que permite establecer la jerarqua o

prioridades de procesos, sistemas y equipos; creando una estructura que facilita la toma de

decisiones acertadas y efectivas, direccionando el esfuerzo y los recursos en reas donde sea

-

18

ms importante y/o necesario mejorar la confiabilidad operacional, basado en la realidad

actual. Para realizar un anlisis de criticidad se debe: definir un alcance y propsito para el

anlisis, establecer los criterios de evaluacin y seleccionar un mtodo de evaluacin para

jerarquizar la seleccin de los sistemas objeto del anlisis.

El objetivo de un anlisis de criticidad es establecer un mtodo que sirva de

instrumento de ayuda en la determinacin de la jerarqua de procesos, sistemas y equipos de

una planta compleja; permitiendo subdividir los elementos en secciones que puedan ser

manejadas de manera controlada y auditable. Desde el punto de vista matemtico la criticidad

se puede expresar como:

Criticidad = Frecuencia x Consecuencia [Ec. 1]

Donde la frecuencia esta asociada al nmero de eventos o fallas que presenta el sistema

o proceso evaluado y, la consecuencia est referida con: el impacto y flexibilidad operacional,

los costos de reparacin y los impactos en seguridad y ambiente. En funcin de lo antes

expuesto, se establecen como criterios fundamentales para realizar un anlisis de criticidad los

siguientes: Seguridad, Ambiente, Produccin, Costos (operacionales y de mantenimiento),

Tiempo promedio para reparar y Frecuencia de falla.

Un ejemplo bsico de anlisis de criticidad, es equivalente al mostrado en la figura 2.3.

El establecimiento de criterios se basa en los seis (6) criterios fundamentales nombrados

anteriormente. Para la seleccin del mtodo de evaluacin se toman criterios de ingeniera,

factores de ponderacin y cuantificacin. Para la aplicacin de un procedimiento definido se

trata del cumplimiento de la gua de aplicacin que se haya diseado. Por ltimo, la lista

jerarquizada de elementos crticos es el producto que se obtiene del anlisis.

Establecimiento

de criterios

Seleccin del

mtodo Aplicacin de

procedimiento Lista

jerarquizada

Fig. 2.3 Modelo bsico de anlisis de criticidad

-

19

Emprender un anlisis de criticidad tiene su mxima aplicabilidad cuando se han

identificado al menos una de las siguientes necesidades:

Fijar prioridades en sistemas complejos. Administrar recursos escasos. Crear valor. Determinar impacto en la empresa. Aplicar metodologas de confiabilidad operacional.

El anlisis de criticidad aplica en cualquier conjunto de procesos, plantas, sistemas,

equipos y/o componentes que requieran ser jerarquizados en funcin de su impacto en el

proceso.

2.4.1 reas comunes de aplicacin.

Dentro de las reas de mayor aplicacin se pueden mostrar las siguientes, (Mendoza,

R., 1.999):

En el mbito de mantenimiento:

Al tener plenamente establecido cuales sistemas son ms crticos, se podr establecer

de una manera ms eficiente la jerarquizacin de los programas y planes de mantenimiento de

tipo: predictivo, preventivo, correctivo, programados e inclusive posibles rediseos a nivel de

procedimientos y modificaciones menores; incluso permitir establecer la prioridad para la

programacin y ejecucin de rdenes de trabajo.

En el mbito de inspeccin:

El estudio de criticidad facilita y centraliza la implantacin de un programa de

inspeccin, dado que la lista jerarquizada indica donde vale la pena realizar inspecciones y

ayuda en los criterios de seleccin de los intervalos y tipo de inspeccin requerida para

sistemas de proteccin y control (presin, temperatura, nivel, velocidad, espesores, flujo, etc.),

as como para equipos dinmicos, estticos y estructurales.

-

20

En el mbito de materiales:

La criticidad de los sistemas ayuda a tomar decisiones ms acertadas sobre el nivel de

equipos y piezas de repuesto que deben existir en el almacn central, as como los

requerimientos de partes, materiales y herramientas que deben estar disponibles en los

almacenes de planta, es decir, sincerar el stock de materiales y repuestos de cada sistema y/o

equipo logrando un costo ptimo de inventario.

En el mbito de disponibilidad de planta:

Los datos de criticidad permiten una orientacin certera en la ejecucin de proyectos,

dado que es el mejor punto de partida para realizar estudios de inversin de capital y

renovaciones en los procesos, sistemas o equipos de una instalacin, basados en el rea de

mayor impacto total, que ser aquella con el mayor nivel de criticidad.

A nivel del personal:

Un buen estudio de criticidad permite potenciar el adiestramiento y desarrollo de

habilidades en el personal, dado que se puede disear un plan de formacin tcnica, artesanal y

de crecimiento personal, basado en las necesidades reales de la instalacin, tomando en cuenta

primero las reas ms crticas, que es donde se concentra las mejores oportunidades iniciales

de mejora y de agregar el mximo valor.

2.4.2 Informacin Requerida.

La condicin ideal consiste en disponer de datos estadsticos de los sistemas a evaluar

y que stos sean precisos, lo cual permitir clculos exactos y absolutos. Sin embargo, desde

el punto de vista prctico y real, dado que pocas veces se dispone de una base histrica de

excelente calidad, el anlisis de criticidad permite trabajar en rangos, es decir, establecer cual

sera la condicin ms favorable, as como la condicin menos favorable de cada uno de los

criterios a evaluar. La informacin requerida para el anlisis siempre estar referida con la

frecuencia de fallas y sus consecuencias.

-

21

Para obtener la informacin requerida, el paso inicial es formar un equipo de trabajo

integrado por un facilitador (experto en anlisis de criticidad, y quien ser el encargado de

conducir la actividad), y personal de las organizaciones involucradas en el estudio como lo son

operaciones, mantenimiento y especialidades, quienes sern los puntos focales para identificar,

seleccionar y conducir al personal conocedor de la realidad operativa de los sistemas objeto

del anlisis. Este personal debe conocer el sistema, y formar parte de las reas de: operaciones,

mecnica, electricidad, instrumentacin, estructura, programadores, especialistas en proceso,

diseadores, etc.; adicionalmente deben formar parte de todos los estratos de la organizacin,

es decir, personal ejecutivo, supervisorio, ingenieros y trabajadores, dado que cada uno de

ellos tiene un nivel particular de conocimiento as como diferente visin de la organizacin.

Mientras mayor sea el nmero de personas involucradas en el anlisis, se tendrn

mayores puntos de vista evitando resultados parcializados, y el personal que participa nivela

conocimientos y acepta con mayor facilidad los resultados, dado que su opinin fue tomada

en cuenta.

2.4.3 Manejo de la Informacin.

El nivel entre las labores a realizar comienza con una discusin entre los representantes

principales del equipo natural de trabajo, para preparar una lista de todos los sistemas que

formaran parte del anlisis. El mtodo consiste exclusivamente en el conocimiento de los

participantes, el cual ser plasmado en una encuesta personal. El facilitador del anlisis debe

garantizar que todo el personal involucrado entienda la finalidad del trabajo que se realiza, as

como el uso que se le dar a los resultados que se obtengan. Esto permitir que los

involucrados le den mayor nivel de importancia y las respuestas sean orientadas de forma ms

responsable, evitando as el menor nmero de desviaciones. La mejor forma de conducir el

manejo de la informacin es que el facilitador aclare cada pregunta, dando ejemplos para cada

caso, para que luego los encuestados procedan con su respectiva respuesta. Es aconsejable que

el modelo de encuesta sea sencillo, para facilitar la dinmica de la entrevista a la vez de

permitir mxima comodidad a los entrevistados. La tabla 2.1 muestra un ejemplo tipo de

encuesta, utilizado en PDVSA E & P Occidente para establecer la criticidad de sus sistemas el

-

22

cual se utilizar como referencia para la realizacin de una aplicada particularmente a C.V.G.

VENALUM.

Tabla 2.1 Encuesta para el anlisis de criticidad

Gerencia de Mantenimiento Confiabilidad OperacionalEncuesta de Evaluacin de Criticidad

AREA Propsito de este trabajo: La Informacin recolectada, servir para estandarizar

FECHA priorizacin de trabajos asociados a confiabilidad.

Priorizar ordenes de trabajo de mantenimiento para

priorizar Ordenes de Trabajo de Mantenimiento

operaciones, proyectos y repuestos. Nivel de Prod. de la Instalacin (peso): 4Sistema Frecuencia Impacto TPPR Costo de Impacto Impacto Criticidad

de Falla Produccin ( Peso) Reparacin Seguridad Ambiente ( Peso) ( Peso) ( Peso) ( Peso) ( Peso)

Sist

ema 1 4 6 2 5 0 0 212Sistema 2 3 4 2 10 0 0 126

ema 3 1 8 2 5 35 30 134ema 4 3 8 1 5 0 0 111ema 5 1 6 1 25 0 0 49ema 6 4 4 2 5 0 0 148ema 7 3 8 2 5 0 0 207ema 8 3 6 2 10 0 0 174

Sistema 9 3 4 1 5 0 0 63

Sist

Sist

Sist

Sist

Sist

Sist

Como se puede observar en la tabla 2.1, la encuesta que se usar como ejemplo indica

la empresa y organizacin responsable de ejecutar la actividad. De igual forma, se indica el

rea donde se efecta el trabajo, la persona entrevistada y la fecha de ejecucin. Tambin, se

incluye una breve descripcin del propsito del trabajo en cuanto al anlisis que se le dar a

los resultados. La cantidad de sistemas a ser listados, depender del alcance que el equipo de

trabajo fij al inicio, por lo cual la cantidad ser variable dependiendo de cada caso. El orden

en el que se listan no tiene ninguna relacin con su nivel de criticidad, dado que es esa la

informacin que arrojarn los resultados. Las columnas de: frecuencia de falla, impacto

operacional, tiempo promedio para reparar (TPPR), costo de reparacin, impacto en seguridad

-

23

e impacto ambiental, son los criterios a tomar en cuenta en el anlisis. Los valores que

aparecen registrados son un ejemplo de los pesos asignados a cada sistema, establecidos segn

rangos predeterminados (criterios de evaluacin). La ltima columna, corresponde con la

criticidad, donde basados en una frmula que relaciona la frecuencia de falla por su

consecuencia, estimar un valor para cada sistema.

Los valores de criticidad obtenidos sern ordenados de mayor a menor, y sern

graficados utilizando diagramas de barra, lo cual permitir de forma fcil visualizar la

distribucin descendente de los sistemas evaluados. La distribucin de barras, en la mayora de

los casos, permitir establecer de forma fcil tres zonas especficas: alta criticidad, mediana

criticidad y baja criticidad. Esta informacin, es la que permite orientar la toma de

decisiones, concentrando los esfuerzos en la zona de alta criticidad, donde se ubica la mejor

oportunidad de agregar valor y aumentar la rentabilidad del negocio. La figura 2.4 muestra el

diagrama de barra correspondiente a los resultados mostrados en la tabla 2.1, para indicar las

tres zonas que caracterizan un anlisis de criticidad.

Sub sistema

P U N T U A C I O N

1 7 8 6 3 2 4 9

212 207

174 148

134 126

111 63

49

ALTA CRITICIDAD

MEDIANA CRITICIDAD

BAJA CRITICIDAD

Fig. 2.4 Diagramas de barras de criticidad

2.4.4 Criterios de Evaluacin.

La tabla 2.2 muestra un ejemplo estndar utilizado en PDVSA, para dar la puntuacin

a cada uno de los criterios empleados en el anlisis de criticidad.

El ejemplo mostrado en la tabla 2.2 es un diseo de Rosendo Huerta Mendoza para la

Gerencia de Mantenimiento de PDVSA E&P Occidente.

-

24

Tabla 2.2 Criterios de evaluacin de criticidades

Formula de Criticidad: { Costo Rep. + Imp. Seg. + Imp. Amb. + Imp. Satis. Clit. } * Frec. Falla

GERENCIA DE PLANIFICACION DE MANTENIMIENTOSUPERINTENDENCIA DE CONFIABILIDAD OPERACIONALTABLA DE VALORES DE CRITICIDAD

Puntaje1346

Puntaje

Las definiciones de cada criterio en la tabla 2.2 son:

Frecuencia de falla: son las veces que falla cualquier componente del sistema. Impacto operacional: es el porcentaje de produccin que se afecta cuando ocurre la

falla.

Nivel de produccin manejado: es la capacidad que se deja de producir cuando ocurre la falla.

Tiempo promedio para reparar: es el tiempo para reparar la falla. Costo de reparacin: costo de la falla Impacto en seguridad: posibilidad de ocurrencia de eventos no deseados con daos a

personas.

0

2. CRUDO GAS GABARRAS/OTROS

- 100 bbl / da 0 - 0.2 MMPCN / da Menos de 10 MMBS 1 101 - 1000 bbl / da 0.2 - 20 MMPCN / da 11 - 23 MMBs 2

1 - 5000 bbl / da 20 - 100 MMPCN / da 23 - 40 MMBs 41 - 10000 bbl / da 100 - 200 MMPCN / da 40 - 60 MMBs 6

10001 - 20000 bbl / da 200 - 400 MMPCN / da 60 - 80 MMBs 9 de 20000 bbl / da Mas de 400 MMPCN / dia 80 - 100 MMBs 12

Puntaje1246

Puntaje0.050.300.500.80

1Puntaje

35

1025

Puntaje350

Puntaje300

Puntaje05

1020

Formula de Criticidad: Formula de Criticidad: { ( Nivel Prod.*TPPR*Imp. Prod. ) + Costo Rep. + Imp. Seg. + Imp. Amb. } * Frec. Falla

2.7.- IMPACTO SATISFACCION AL CLIENTE No aplica Alta

de Impacto de Impacto de Impacto

SI

nos de 25 MMBs

NO

de 100 MMBs

tre 4 y 8 horas tre 9 y 24 horas

5.- IMPACTO EN LA SEGURIDAD PERSONAL ( Cualquier tipo de daos, heridas, fatalidad ) SI

3.- IMPACTO EN PRODUCCIN ( por falla )

6.- IMPACTO AMBIENTAL ( Daos a terceros, fuera de la instalacin )

tre 25 - 50 MMBs Entre 51 - 100 MMBs

Afecta Produccin

pacta Totalmente 4.- COSTO DE REPARACION

1.- NIVEL DE PRODUCCIN ( de la Instalacin ) - IMPACTO OPERACIONAL ASOCIADO:

.2.- TIEMPO PROMEDIO PARA REPARAR ( TPPR ) Menos de 4 horas

Baja Media

GUIA DE CRITICIDAD

FRECUENCIA DE FALLA (todo tipo de falla) tre 2 y 12 por ao

Entre 13 y 52 por ao s 1 por ao

de 24 horas

Mas de 52 por ao ( Mas de 1 interrupcin semanal )

2.

.- .-

1.-

.- En .- No m

100 500

Mas2

En En Mas

25%

2. No

50% 75% La Im

Me En

2.

Mas2.

2.

NO

{ ( Nivel Prod.*TPPR*Imp. Prod. ) + Costo Rep. + Imp. Seg. + Imp. Amb. + Imp. Satis. Clit. } * Frec. Falla

-

25

Impacto ambiental: posibilidad de ocurrencia de eventos no deseados con daos al ambiente.

El empleo de la ecuacin 1 permite, sobre la base, de los valores utilizados y

plasmados en la encuesta, definir una puntuacin para cada sistema, y realizando el

ordenamiento descendente se obtiene la lista jerarquizada por orden de criticidad.

El uso del anlisis de criticidad permite la toma de decisiones acertadas. Adicionando

otros beneficios por redireccionamiento del presupuesto en reas de mayor rentabilidad para la

empresa.

Siendo el mayor inters de cualquier industria la de maximizar la eficiencia de los

recursos que se invierten en las labores de produccin y las labores de mantenimiento.

2.5 Inventario

En las empresas los trminos inventarios se refieren a bienes mantenidos en existencia,

con la finalidad de poder operar y lograr la eficiencia productiva esperada. Tambin se puede

decir que inventarios son todos los artculos, materiales y repuestos, almacenados y a la espera

de ser empleados en la empresa con un fin especfico para soportar la operacin.

Actualmente, existen varios enfoques para lo referente a los modelos de inventario,

(Santos, J., 2.006) :

2.5.1 Naturaleza de los inventarios de produccin.

En el caso de los procesos de produccin, se pueden encontrar inventarios de:

Materia prima. Materiales en proceso. Producto terminado. Suministros.

Para el caso que se aplica en el presente trabajo, el modelo de inventario de produccin

no aplica, por lo que no se ahondar en esta rea.

-

26

2.5.2 Naturaleza del inventario de mantenimiento.

Cuando se habla de inventarios es comn referirse al concepto del mismo, segn el

enfoque de inventarios para la produccin, sin embargo, para la organizacin de

mantenimiento no se tienen los conceptos de materia prima, producto en proceso, producto

terminado, etc. Se requiere establecer para ello la naturaleza de los artculos que se registran y

mantener en un inventario enfocado a la labor de mantenimiento. Para mantenimiento se

definen y reciben los inventarios en cuatro grandes familias las cuales se representan en la

figura 2.5.

La naturaleza aleatoria de las demandas de trabajo en mantenimiento hace que el

modelo de inventario, para establecer las cantidades que deben almacenarse (cubrir la

demanda) y el momento de hacerlo (disponible), sea adaptado a la naturaleza de la labor de

mantenimiento. Esta adaptacin involucra la previsin de las necesidades y demandas dentro

de la planificacin del inventario y su disponibilidad al momento de ejecutarse la

programacin segn rdenes de trabajo o solicitudes de trabajos. Habrn actividades

preventivas y actividades correctivas, en ambas situaciones existe una demanda de materiales,

herramientas, repuestos, etc.

9 Materiales 9 Repuestos 9 Herramientas 9 Otros

Artculos de

inventario

Fig. 2.5 Cuatro grandes familias de mantenimiento.

2.5.3 Tipos de inventarios en mantenimiento.

Para efectos de definir un inventario tpico de mantenimiento se pueden establecer

cuatro grandes categoras:

Repuestos (partes, piezas, refacciones, etc.). Materiales de mantenimiento. Herramientas. Otros.

-

27

Refacciones, partes y piezas (repuestos).

El objetivo de este inventario es estar disponible para minimizar los tiempos muertos

de los equipos cuando conducimos acciones de mantenimiento. Mantener un criterio de justo a

tiempo para lo que se pueda es un adecuado enfoque. Este subgrupo del inventario lo

constituyen:

Partes y piezas con un valor bajo (costo). Piezas y partes con un valor (costo) importante. Repuestos especficos para ciertos equipos o mquinas. Repuestos de bajo pedido (no Standard). Repuestos con plazos de entrega prolongados. Repuestos de poco uso.

Los repuestos crticos, sern definidos como aquellos cuya no disponibilidad impacta

negativamente la seguridad o causa costos altos al prolongar los tiempos muertos de los

equipos, solo se deben almacenar aquellos repuestos en los cuales el riesgo de no tenerlos

sobrepasa los costos de tenerlos durante un perodo estimado. Los modelos de inventario para

los repuestos estarn orientados a bajo movimiento, medio y alto. En general, los repuestos

son para cubrir fallas, emergencias y acciones correctivas; teniendo por ende un

comportamiento de demanda del tipo aleatorio.

Materiales de mantenimiento.

En este subgrupo se encuentran todo los artculos que no tienen el uso especializado o

especifico de los repuestos, o que aun siendo repuestos han pasado a tener un uso establecido

dentro de los programas de mantenimiento, lo cual permite darles una clasificacin como

materiales dada la naturaleza de su demanda. Para este tipo de artculos generalmente se tiene

un volumen de consumo por periodos, por ejemplo: cables elctricos, filtros, mangueras,

molineras, tuberas y accesorios, tornillos y arandelas, trapos.

Estos artculos tienen requerimientos definidos y rotan con una frecuencia conocida,

muchas veces los denominan consumibles. Los modelos y criterios sobre la cantidad y

oportunidad de ordenarlos, se hacen en la modalidad revisin continua y con enfoque

determinstico, donde suponemos tasa de demanda casi constante. Estos artculos estn sujetos

-

28

a ser servidos con la filosofa justo a tiempo, cuando hay suplidores confiables y se establece

la relacin adecuada.

Herramientas

Este subgrupo lo componen artculos cuyo propsito es facilitar y ayudar las labores de

trabajo en mantenimiento.

Otros

Las clasificaciones anteriores son una gua para enfocar la naturaleza de los artculos

en mantenimiento, dependiendo de la empresa y la naturaleza de los artculos manejados por la

gestin de materiales pueden existir otras clasificaciones.

2.5.4 Stocks o inventario en almacn.

Es el conjunto de mercaderas o artculos acumulados en espera de su empleo

posterior, con el objeto de abastecer regularmente a los sectores que los emplean, sin imponer

cortes en la fabricacin ni demoras en la entregas de materias primas o productos terminados,

o evitar eventualmente prdidas de ventas.

Categoras de stocks

Existen distintos tipos de stocks, que normalmente coexisten en todas las empresas

industriales. A saber:

Stock normal: formado por material de uso constante y de reposicin cclica. Stock de sobrante: formado por artculos en estado nuevo que han dejado de usarse en

algunos de los stocks anteriores por cualquier eventualidad o cambios de diseo.

Stock de seguridad: formado por artculos que se mantienen en existencia para evitar que la planta se detenga por ciertas eventualidades.

Stock de recuperacin: formado por materiales defectuosos pero todava tiles y recuperables.

Stock en trnsito: formado por materiales adquiridos con un fin especfico.

-

29

Las compras del stock de seguridad son globales y las del stock normal son por lotes.

El stock sobrante y el de recuperacin estn destinados a ser extinguidos, limitndose la

duracin de su tenencia. El stock en trnsito se extingue al usarse en la aplicacin para la que

se adquiri.

Variacin de stocks

Si representamos en un diagrama la evolucin del stock de un artculo cualquiera en el

tiempo, obtenemos un grfico como el de la figura 2.6, donde se considera que los consumos

se producen en forma continua en el tiempo. A este grfico se lo denomina diagrama diente

de sierra.

Fig. 2.6 Diagrama diente de sierra

Una vez que se tiene idea de cmo varan los stocks, se debe efectuar el momento y la

cantidad de adquisicin. Esto se puede definir cuando se haya fijado y definido el punto de

pedido. Diremos que punto de pedido es el nivel de stock en el cual se hace necesario

colocar una nueva orden, de manera que el material llegue a tiempo y no se produzca una

ruptura de stock. Para el clculo de este punto se debe tener en cuenta:

El trmite interno para requerir el material; El pedido de cotizacin; Seleccin del proveedor y emisin de la orden de compra; Fabricacin / Remisin.

-

30

De esta manera, si estas actividades ocuparn una semana, el punto de pedido es igual

a una semana de demanda. Adicionalmente, se debe tener en cuenta si se desea contar con un

stock de seguridad, de forma tal que el pedido sea remitido cuando el stock ha alcanzado el

nivel de stock de seguridad establecido. Una vez determinado el momento en el cual se debe

realizar el pedido, es preciso considerar y evaluar la cantidad a solicitar. Para esto debemos

recurrir al concepto de lote econmico de compra. Conceptualmente vemos mejor en la figura

2.7 que el costo de una compra esta compuesto de tres elementos: el costo propio del volumen

a comprar, el costo de realizar las compras que sean necesarias y el costo de tenencia en stock

del material comprado.

Fig. 2.7 Lote econmico de compras

El lote econmico de compra es la cantidad a comprar de cada producto que asegura un

costo total esperado mnimo. Haciendo el clculo algebraico, se tiene un polinomio en el cual

el primer trmino es el costo propio de la compra, el segundo el costo de tenencia y el ltimo

el costo de realizar la compra:

-

31

q

KDqtbbDCTE ++= 21 [Ec. 2]

Donde:

D = Demanda anual del bien bajo estudio.

b = precio unitario del bien.

q = Cantidad a comprar.

K = Costo de emisin de la Orden de Compra = Costo anual del Dpto. de Compras/

n de rdenes de Compra que emite.

t = tasa de tenencia del stock = i + a + b +c + d + ......... f/capital inmovilizado

Con: i = tasa de inters anual obtenible.

a = amortizacin de los almacenes.

b = mermas y desperdicios.

c = gastos de custodia.

d = gastos de mantenimiento y orden.

f = tasa de inflacin anual.

Para poder obtener el lote econmico de compra derivamos la frmula del CTE

respecto de q, se utilizan los mismos parmetros anteriormente descritos e igualamos a cero:

00 221 =+= qKDtbdq

dCTE [Ec. 3]

Finalmente obtenemos el q que es el mnimo (lote econmico de compra):

btKDq 2= [Ec. 4]

-

CAPTULO III

METODOLOGA Y DESARROLLO

En esta parte del trabajo se detallan las actividades que se realizaron para la obtencin

de los resultados obtenidos en el captulo siguiente.

3.1 Dosificacin de almina y fluoruro en la celda P-19.

Para poder esquematizar las partes que involucran el sistema de dosificacin de

almina y fluoruro de la celda, se revisaron los planos existentes en la sala tcnica de CVG

Venalum, para ello se solicit la colaboracin del personal que labora en dicha rea. De esta

forma se pudo encontrar de forma separada y en digital los planos generales y de detalles.

Tambin, se consult a los operadores de micro de sala de celdas del Dpto. Celdas III para la

obtencin de los mmicos y representaciones varias que se utilizan en tiempo real en las salas

de celdas de reduccin del complejo II.

3.2 Realizacin del Anlisis de Criticidad.

Con la finalidad de realizar el anlisis de criticidad a los componentes y partes que

involucran la dosificacin de almina y fluoruro de la celda, se tom como modelo el

planteado en el captulo anterior de este libro, aplicado ste a las condiciones particulares de

CVG Venalum, para ello, se cont con la participacin del personal experto de las reas de

mantenimiento y de operaciones, que aportaron sus conocimientos y experiencias en las

tormentas de ideas que conllevaron a la creacin de una base de datos y una fuente de criterios

nica de tipificacin de fallas en el rea operativa. Con esto se realiz una encuesta donde se

identific la empresa y rea de aplicacin, se listaron los aspectos a evaluar y sus respectivas

-

33

ponderaciones, para entonces esquematizar grficamente y as visualizar los niveles de

impacto de los puntos estudiados.

3.3 Esquema de mantenimiento planteado.

Tomando en cuenta la dinmica de las operaciones de mantenimiento en la sala de

celdas de reduccin de complejo II, se realiz un esquema de trabajo rpido, efectivo y de fcil

entendimiento entre las partes involucradas de manera de poder colaborar y aligerar la toma de

decisiones.

3.4 Modelo de inventario, partes y repuestos.

Con la intencin de realizar un modelo de inventario de partes y repuestos, se consult

a las diferentes de unidades de la Gerencia de Logstica, las cuales incluyen: Compra de bienes

y materiales, Compra de obras y servicios, Servicios a compras, Divisin de Ing. de Mtodos,

Licitaciones y Almacn. De manera de obtener informacin referente a los costos de

adquisicin, servicios, almacenamiento y costos de gestin de procura.

3.5 Estimacin del ahorro en la implantacin del nuevo esquema de mantenimiento.

En relacin a la estimacin del ahorro en la implantacin del esquema de

mantenimiento planteado en este libro, se utiliz para ello las fuentes encontradas en

estimacin de costos de la Divisin de Ingeniera de Mtodo de CVG Venalum, y se realiz

una tabla comparativa del costo estimado de la implantacin de dicho esquema en una semana

de trabajo, esto permiti visualizar la diferencia entre los costos asociado a las actividades

anteriores y a las nuevas propuestas.

-

CAPTULO IV

RESULTADOS

En este captulo se dan a conocer de forma secuencial, los resultados de los objetivos

especficos planteados en el captulo II.

4.1 Sistemas que intervienen en la dosificacin de celdas P-19.

A continuacin, se presentan listados de subsistemas y partes que intervienen en el

funcionamiento de la dosificacin de almina y fluoruro a la celda; para ello se tom como

referencia la figura 4.1:

Seccin D

Seccin C

Seccin B

Seccin A

Fig. 4.1 Esquema neumtico Celdas P-19

-

35

Donde:

(Seccin A) Tolva pasillo ancho.

(Seccin B) Tolva pasillo angosto.

(Seccin C) Panel de control.

(Seccin D) Tuberas.

A diferencia de la tolva pasillo ancho, la tolva pasillo angosto contiene tres

alimentadores, de los cuales, uno de ellos corresponde a la dosificacin de fluoruro en la celda

y los otros dos son de almina; de igual forma, esta tolva contiene dos conjuntos rompe

costras, cada uno con sus respectivas vlvulas direccionales instaladas en la parte superior, ver

figura 4.2. Consultar los Anexos Tolva Pasillo Angosto y Tolvas Pasillo Ancho:

Fig. 4.2 Tolva pasillo angosto

Donde:

(Seccin A) Alimentador de fluoruro.

(Seccin B) Conjunto Rompe costras.

C

D

BA

-

36

(Seccin D) Vlvula VF-45.

(Seccin C)Asiento del turbo bin.

En el rompe costras, cada tolva posee dos de stos conjuntos, la figura 4.3 muestra un

bosquejo generalizado de este conjunto, cuya funcin es romper la costra de carbn de la celda

para permitir la entrada de almina y/o fluoruro segn sea el caso. En el Anexo Conjunto

Rompe costras se detallan todas las partes que lo conforman.

Cilindro Rompe

costras

Camisa conjunto

rompe costras

Extensin Rompe

costras

Punta Rompe

costras

Fig. 4.3 Conjunto Rompe costras

Para el panel de control neumtico, cuya funcin es la de recibir la seal del sistema de

control adaptativo y enviar la respuesta a los elementos neumticos, se muestra un esquema en

la figura 4.4; en el anexo Panel neumtico hay detalle de las partes que lo conforman:

Fig. 4.4 Panel de control neumtico

-

37

Para el sistema dosificador se muestra en la figura 4.5, el esquema de componentes que

lo conforman. Para la visualizar mas detalles consultar anexo Tolva pasillo ancho.

Cilindro

dosificador

Varilla Extensin

dosificador

Boca de

descarga

Fig. 4.5 Sistema dosificador

4.2 Anlisis de criticidad al sistema de alimentacin de almina y fluoruro.

El alcance del anlisis de criticidad que se presenta a continuacin se enmarc

exclusivamente en las tolvas de reduccin de las celdas tipo P-19 de CVG Venalum, para ello,

se estableci la siguiente gua de criticidad para desarrollar dicho anlisis, fundamentndose

en la experiencia del autor y la del personal experto del rea operativa y de mantenimiento de

celdas en lo concerniente a la aplicacin de mantenimiento rutinario, correctivo y programado

a estos equipos en la Sala de Celdas III y Sala de Celdas IV.

Para tal efecto, se elabor en consenso la gua de criticidad mostrada en la tabla 4.1,

donde se establecen los puntajes de importancia en funcin, como se mencion anteriormente,

a la experiencia del equipo de trabajo mencionado en el prrafo anterior. En esta tabla se

detallan las ponderaciones obtenidas para los distintos factores de evaluacin de criticidad, los

cuales son la base esencial de la cuantificacin de criticidad que ms adelante se detallarn.

Posteriormente, se desarroll una encuesta (ver tabla 4.2) de evaluacin de criticidad

como mtodo de valoracin para la problemtica planteada.

-

38

Tabla 4.1 Gua de criticidad

GUA DE CRITICIDAD Frecuencia de Falla Puntaje

Mayor a 10 por semana 5

Entre 9 y 7 por semana 3

Entre 6 y 4 por semana 2

Menor a 3 por semana 1

Tiempo para reparar Puntaje

Mas de 4 horas 5

Entre 4 y 2 horas 3

Menor a 2 horas 1

Impacto en la produccin Puntaje

Totalmente 1

75% 0,75

50% 0,5

25% 0,25

0%

Costo de la reparacin Puntaje

Mas de Bs. 2 millones 15

entre Bs. 2 millones y Bs. 1 milln 10

Menos de Bs. 1milln 5

Impacto en la satisfaccin del cliente Puntaje

No aplica 0

Baja 5

Media 10

Alta 20

Para la tabla 4.2 se tiene lo siguiente:

9 R/c Desprendido: Desenroscado de la extensin del rompecostras. 9 Alim. Trancado: Boca de descarga (almina y/o fluoruro) sin posibilidad de

movimiento.

-

39

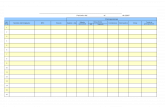

Tabla 4.2 Encuesta para el anlisis de criticidad

EVALUACIN DE CRITICIDADGerencia de Mantenimiento IndustrialAnlisis de criticidad en tolvas P-19Encuesta de evaluacin de criticidad

Sistema Frecuencia de fallaTiempo para

repararImpacto en

la produccinCosto de la reparacin

Impacto en la satisfaccin del cliente

Criticidad

100% Obstruido 23 5 1 10 20 828Desprendido 13 5 1 10 20 468Trancado 14 5 1 10 10 364Electrovlvula 15 1 1 5 10 255Fuga interna 7 3 0,5 5 10 129,5Valvula daada 5 1 1 5 10 85Flojo 4 3 1 5 10 76Base cil. Suelto 2 5 1 10 20Mover carbn 1 5 1 15 20Manguera 1 1 0,25 5 20 26,25Varilla partida 1 5 0,5 10 10Sin punta R/c 1 3 0,5 10 10Falta pasador 1 1 0,25 5 5 11,25Manguera de bandeja 1 1 0,25 5 0 6Manguera de panel 0 1 0,25 5 10 0Sin Vstago 0 3 0,5 5 10 0

7241

25,523,5

9 Alim. 100% Obstruido: Boca de descarga funciona pero no descarga alimentacin por compactacin de la almina debido a alta humedad del ambiente.

9 R/c Fuga interna: Cilindro rompe costras presenta fuga de aire. 9 Vlvula daada: Vlvula VF-45 del rompe costras daada. 9 Sin punta R/c: Punta rompe costras no existe. 9 Flojo: Puntas rompe costra floja. 9 Falta pasador: Pasador de la boca de descarga no existe. 9 Base cil. Suelto: Base del conjunto rompe costras no tiene anclaje. 9 Electro vlvula: electro vlvula VG-25 del panel electro-neumtico no funciona. 9 Manguera: Mangueras neumticas del rompe costras daadas. 9 Manguera de bandeja: Mangueras de conexin ubicadas en parte superior de la celda

presenta daos.

9 Manguera de panel: Mangueras del panel electro-neumtico daadas.

-

40

9 Mover carbn: Rompe costras trancado, se requiere mover el nodo para facilitar atascamiento del rompecostra.

9 Sin Vstago: Desprendimiento del vstago de la camisa rompe costras. 9 Varilla partida: Varilla que acciona la boca de descarga rota.

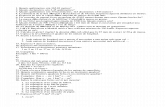

Para lo cual se obtuvo el siguiente diagrama de Paretto mostrado en la figura 4.6.

Donde se observan de forma jerarquizada por mayor ponderacin cuales son las ms crticas

para la problemtica planteada en el estudio de este libro.

Criticidad Tolvas P-19

828

468

364

255

129,585 76 72

41 26,25 25,5 23,5 11,25 6 0 0

34%

54%

69%

79%85%

88%91%

94% 96%97% 98% 99% 100%

100% 100% 100%

0

100

200

300

400

500

600

700

800

900

100%Obstruido

Desprendido Trancado Electrovlvula Fuga interna Valvuladaada

Flojo Base cil.Suelto

Mover carbn Manguera Varilla partida Sin punta R/c Falta pasador Manguera debandeja

Manguera depanel

Sin Vstago

Sistema

Crit

icid

ad

0%

20%

40%

60%

80%

100%

120%

Fig. 4.6 Paretto Criticidad Tolvas P-19. Complejo II Semana 42

Los valores mostrados en la figura 4.6 son el resultado de la implantacin de este

anlisis durante la semana 47 del ao 2006.

4.3 Esquema de mantenimiento planteado.

Las celdas de reduccin tipo P-19 funcionan bajo un ritmo de operacin continua en

condiciones extremas de calor y cambios bruscos de temperatura y de tipo magntico que

influyen directamente en el desempeo del sistema de alimentacin de almina y fluoruro.

Otras de las consideraciones que se toman en cuenta para desarrollar un esquema de

trabajo para mantenimiento, es el hecho de que existen en la poblacin estudiada 180 celdas

-

41

con las mismas caractersticas de operacin y funcionamiento, lo que genera la necesidad de

establecer un patrn de evaluacin rpido y eficaz de las fallas ocurridas en el complejo II de

CVG Venalum.

En la figura 4.7, se plantea el nuevo esquema de trabajo propuesto para la evaluacin

sistemtica de las fallas de tolvas.

Evaluacin en

sitio de las fallas

de tolvas.

Entrega listado con

observaciones a

Supervisor de

mantenimiento

operaciones.

Ingresar datos en plantilla de

Excel con la tipificacin de

falla adecuada.

Entregar listado

depurado de fallas en

Excel a Taller Central.

Realizar anlisis de

Paretto y anlisis

de criticidad.

Coordinar

actividades de

reparacin en

funcin de la

criticidad resultante

Fig. 4.7 Esquema de trabajo planteado

El listado con las observaciones del supervisor de mantenimiento de operaciones se

presentar en tal como se muestra en la tabla 4.3.

Tabla 4.3 Fallas reportadas semana 42 FALLAS REPORTADAS

CELDA N/F CAIDO N/F CAIDO OBST OBSERVACIONES702 3 Electrovlvula704 1 Valvula daada708 2 100% Obstruido709 2 Trancado710 2 Trancado713 4 Electrovlvula716 4 Desprendido717 2 100% Obstruido719 2 Desprendido722 1 Electrovlvula724 4 100% Obstruido724 4 Flojo728 2 Trancado728 4 100% Obstruido728 4 Sin punta R/c731 2 100% Obstruido

ROMPE COSTRAS ALIMENTADORES

-

42

El acumulado de la frecuencia de fallas, se muestra en la tabla 4.4. Posteriormente se

realiza un anlisis de paretto y de criticidad para evaluar el orden en los cuales sern atacadas

las fallas, tal como se present en la seccin anterior. Tabla 4.4 Resultado del Paretto.

LIII % LIV %