degradacion_grasas.pdf

Transcript of degradacion_grasas.pdf

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

1

ESTUDIO DE DIFERENTES TÉCNICAS DE DETECCIÓN

DE LA DEGRADACIÓN DE UNA GRASA

Estíbaliz Aranzabe, Arrate Marcaide, Raquel Ferret

1. INTRODUCCIÓN

Las grasas lubricantes se degradan entre otros efectos con la temperatura, presión y

carga durante las condiciones de trabajo.

Un problema generalizado grave en la industria es establecer adecuadamente las

frecuencias de reengrase. Al diferencia que en los sistemas lubricados con aceite hay

criterios claros de cambio del aceite en la lubricación con grasa los criterios están

basados fundamentalmente en el calendario.

En este trabajo se comparan las diferentes tecnologías disponibles en el mercado que

permitirán optimizar las frecuencias de reengrase. Se seleccionarán las tecnologías que

detecten con mayor rapidez cualquier cambio en el estado de la grasa y también se

tendrán en cuenta criterios de costes de análisis.

En resumen este trabajo trata de cambiar los criterios de reengrase basados en el

calendario por criterios basados en la condición de la grasa.

Hay una serie de técnicas que pueden ser útiles a la hora de conocer el estado de una

grasa. El objeto de este estudio es comprobar la validez y correlación de estas técnicas.

El estudio se realizó con una grasa cuyos componentes eran un aceite base mineral y un

espesante de jabón de litio. Sometiendo a la grasa a temperatura, se tomaron muestras

en diferentes periodos de tiempo con objeto de conocer su estado mediante diferentes

técnicas. A continuación se muestran dichas técnicas utilizadas y los resultados

obtenidos con cada una de ellas.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

2

2. MÉTODOS DE DETECCIÓN DE LA DEGRADACIÓN

Es importante seleccionar las técnicas idóneas para la detección de la degradación de

una grasa. Históricamente se han utilizado una serie de técnicas para la detección de la

oxidación de aceites lubricantes. En el campo de las grasas queda aún mucho por

explorar. Se compararon una serie de técnicas que han venido sido utilizadas durante

muchos años para la detección de la degradación de lubricantes:

- A.N (Acid number) del aceite extraído de la grasa

- Espectro de infrarrojo del aceite extraído de la grasa (con éter)

- Viscosidad a 40ºC del aceite extraído de la grasa (con éter)

- Espectro de infrarrojo de la grasa

Así mismo, también se ensayaron otras técnicas nuevas en este campo:

- DSC (Differential Scanning Calorimetry) de la grasa

- RULER del aceite extraído de la grasa

- RULER de la grasa

Se realizaron estos ensayos con objeto de evaluar la utilidad de cada uno de ellos para la

detección temprana de la degradación de una grasa.

2.1.- Variación del contenido en antioxidantes en el aceite con la oxidación

Tras la extracción del aceite de la grasa se procedió a la realización del ensayo de vida

remanente (RULER).

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

3

Figura 1- RULER CE 320

La voltamperometría lineal es una técnica instrumental analítica mediante la cual se

consigue oxidar o reducir compuestos disueltos en el seno de un disolvente mediante la

aplicación de un potencial positivo o negativo, respectivamente.

Por medio de esta técnica se pretende determinar la concentración de antioxidantes

(AO) en el seno de un lubricante en uso. Aplicando un potencial positivo entre unos

rangos de potencial (0.0-1.7 voltios) y velocidades de 0.1 V/seg se consiguen oxidar los

compuestos de interés, los antioxidantes.

En la Tabla 1 se muestran los datos obtenidos de % de antioxidantes del aceite nuevo y

de los oxidados a 125ºC en función del tiempo de oxidación.

Tiempo 0 15 30 45 60 70 80 90 105 120 135 150 165 300

% Antiox. 100 100 100 95.8 80.1 80.5 77.7 26.9 23.9 1.7 0 0 0 0

Tabla 1- % de antioxidantes del aceite con el tiempo

A continuación se muestra representado (Figura 2) el porcentaje de antioxidantes que le

quedan al aceite (extraído con éter de petróleo de la grasa) frente al tiempo que la grasa

ha estado sometida a una degradación mediante aplicación de temperatura.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

4

0

20

40

60

80

100

120

0 20 40 60 80 100 120 140 160 180

Tiempo de oxidación a 125ºC (min)

% d

e A

ntio

xida

ntes

Figura 2-% de Antioxidantes del aceite frente a tiempo de oxidación

Tal y como se puede apreciar en la Figura 2, la mayor pérdida de antioxidantes en el

aceite se produce entre los 80 y 90 minutos de sometimiento de la muestra a 125ºC.

2.2- Variación del contenido en antioxidantes de la grasa con la oxidación

Se realizó el ensayo de vida remanente (RULER) a la grasa nueva y a las oxidadas

durante diferentes tiempos de oxidación.

En la Tabla 2 se muestran los datos obtenidos de % de antioxidantes de la grasa en

función del tiempo de oxidación.

Tiempo 0 15 30 45 60 70 80 90 105 120 135 150 165 300

% Antiox. 100 100 100 100 77.6 79.7 72.3 22.2 19.5 0.1 0 0 0 0

Tabla 2- % de antioxidantes de la grasa con el tiempo

A continuación se muestra representado (Figura 3) el porcentaje de antioxidantes que le

quedan a la grasa frente al tiempo que la grasa ha estado sometida a 125ºC.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

5

0

20

40

60

80

100

120

0 50 100 150 200

% Antioxidantes

Tiem

po d

e ox

idac

ión

a 12

5ºC

(min

)

Figura 3-% de Antioxidantes de la grasa frente a tiempo de oxidación

Tal y como se puede apreciar en el gráfico, la mayor pérdida de antioxidantes en la

grasa se produce entre los 80 y 90 minutos de sometimiento de la muestra a una

temperatura de 125ºC.

2.3- Variación del A.N. con la oxidación

Tanto en los lubricantes nuevos como en uso aparecen compuestos ácidos en forma de

aditivos o como resultado de la oxidación del lubricante. El A.N. es un indicativo de la

cantidad de dichos compuestos ácidos presentes en el aceite.

Figura 4- Valorador automático (Titroprocesador) Metrohm 664

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

6

En la Tabla 3 se muestran los resultados obtenidos de A.N. del aceite extraído de la

grasa nueva y de los extraídos de las grasas oxidadas en función del tiempo de

oxidación.

Tiempo 0 15 30 45 60 70 80 90 105 120 135 150 165 300

A.N. (mgKOH/g) 2.37 2.44 2.39 2.46 2.64 2.63 2.60 1.22 1.22 0.99 0.83 0.78 1.02 1.75

Tabla 3- A.N. del aceite con el tiempo

Se observa una caída del A.N. entre los 80 y los 90 minutos de degradación. Esta

disminución es debida a la pérdida de aditivos de la grasa. Entre los 165 y los 300

minutos se observa un aumento de A.N. debido al comienzo de la degradación del

aceite.

A continuación aparecen representados (Figura 5) los resultados obtenidos de A.N.

(Acid Number) para diferentes tiempos de oxidación del aceite.

0

0.5

1

1.5

2

2.5

3

0 50 100 150 200 250 300 350

Tiempo de oxidación (horas)

A.N

. (A

cid

num

ber)

(mgK

OH

/g)

Figura 5- A.N. (Acid number) frente a tiempo de oxidación

Tal y como se puede apreciar en la Figura 5 la tendencia del índice de acidez pasa por

tres etapas:

Etapa 3 Etapa 2 Etapa 1

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

7

ETAPA 1. % DE ANTIOXIDANTES CONSTANTE (de 0 minutos a 80

minutos de degradación)

El aceite apenas sufre variación en el % de antioxidantes durante los primeros

minutos de la oxidación.

ETAPA 2. AGOTAMIENTO DE ANTIOXIDANTES (de 80 minutos a 150

minutos de degradación)

El aceite nuevo tiene un A.N. (Acid number) tan elevado (2.37 mgKOH/gr)

debido a los antioxidantes que contiene. Dicho índice de acidez disminuye como

consecuencia de la pérdida de aditivos del aceite. Tal y como se puede apreciar

en el gráfico, la mayor disminución del A.N. (Acid number) del aceite se

produce entre los 80 y 90 minutos de sometimiento de la muestra a temperatura.

Esto se corresponde con lo obtenido con el ensayo del RULER.

ETAPA 3. DEGRADACIÓN DEL ACEITE BASE (de 150 minutos de

degradación en adelante)

Llega un momento en que al agotarse los aditivos antioxidantes, se empieza a

oxidar el mismo aceite base, dando lugar a una serie de compuestos de oxidación

que dan acidez al mismo. De este modo, comienza un aumento en el índice de

acidez del aceite extraído de la grasa.

2.4.- Variación del espectro de infrarrojo del aceite con la oxidación

La Espectroscopía Infrarroja permite realizar un seguimiento de las propiedades

químicas del aceite, tales como la oxidación o el consumo de aditivos.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

8

Figura 6- FT/IR Perkin Elmer Spectrum BX-I

Se extrajo el aceite de la grasa nueva y de las oxidadas con éter de petróleo y se realizó

el espectro de infrarrojo a dichos aceites. A continuación (Figura 7) se muestran los

espectros de infrarrojos de las muestras.

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 400.00.0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

73.7

cm-1

%T

2727.30

2361.74

2031.08

1747.87

1600.62

1451.451376.59

1304.551157.71 1004.31

853.10

816.17

722.73

669.45

554.44

Figura 7- Espectros de infrarrojo de los aceites extraídos

______:0 minutos ______:60 minutos ______:80 minutos ______:90 minutos ______:105 minutos ______:150 minutos ______:165 minutos

Se aprecian zonas de cambio en los espectros del aceite. Se van a analizar

fundamentalmente las siguientes áreas del espectro de infrarrojo:

1

2

3

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

9

- ZONA 1- 1780 cm-1-1700 cm-1: Esta zona correspondería al aditivo de EP

que en principio no debería agotarse en una simple degradación a nivel de

laboratorio. Además, en esta zona también se observan compuestos de

oxidación.

- ZONA 2- 960 cm-1-1020 cm-1: Esta zona corresponde al aditivo ZDDP y

debería agotarse con la oxidación.

- ZONA 3- 650 cm-1-690 cm-1: Esta zona corresponde también al aditivo

ZDDP.

2.4.1. ZONA DE 1780 cm-1 A 1700 cm-1

1769.1 1765 1760 1755 1750 1745 1740 1735 1730 1725 1720 1715 1710 1705 1697.98.010

15

20

25

30

35

40

45

50

55

60

65

71.6

cm-1

%T

1747.87

Figura 8- Zona de 1780 cm-1 a 1700 cm-1 ______:0 minutos ______:60 minutos ______:80 minutos ______:90 minutos ______:105 minutos ______:150 minutos ______:165 minutos

Se puede apreciar que la banda se va ensanchando hacia la derecha con el tiempo. La

tendencia no se correlaciona en todos los casos ya que en esta banda aparece tanto el

aditivo como ciertos compuestos de oxidación y se solapan.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

10

2.4.2. ZONA DE 960 cm-1 A 1020 cm-1

1084.3 1070 1060 1050 1040 1030 1020 1010 1000 990 980 970 960 950 937.314.3

16

18

20

22

24

26

28

30

32

34

36

38

40

42

44

45.8

cm-1

%T

1004.31

Figura 9- Zona de 960 cm-1 a 1020 cm-1 ______:0 minutos ______:60 minutos ______:80 minutos ______:90 minutos ______:105 minutos ______:150 minutos ______:165 minutos

Se aprecia claramente como la banda del aditivo va desapareciendo. De hecho, el

aditivo se reduce considerablemente de los 80 a los 90 minutos de oxidación. También

se observa que entre 105 y 150 minutos el aditivo desaparece totalmente.

2.4.3. ZONA DE 650 cm-1 A 690 cm-1

708.2 705 700 695 690 685 680 675 670 665 660 655 650 645 640 635 630 626.445.6

48

50

52

54

56

58

60

62

64

66

68

70

72.0

cm-1

%T

669.45

Figura 10- Zona de 650 cm-1 a 690 cm-1 ______:0 minutos ______:60 minutos ______:80 minutos ______:90 minutos ______:105 minutos ______:150 minutos ______:165 minutos

Aún contiene prácticamente todo el aditivo

Ha disminuido drásticamente el aditivo

Ha desaparecido el aditivo

Aún contiene prácticamente todo el aditivo

Ha disminuido drásticamente el aditivo

Ha desaparecido el aditivo

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

11

Se aprecia claramente como la banda del aditivo (ZDDP) va desapareciendo. De hecho,

el aditivo se reduce considerablemente de los 80 a los 90 minutos de oxidación.

También se observa que entre 105 y 150 minutos el aditivo desaparece totalmente.

Se midió el área de las dos bandas correspondientes al aditivo ZDDP y se obtuvieron los

resultados que se muestran en la Tabla 4.

TIEMPO

(minutos)

ÁREA DE LA BANDA

(Abs*cm-1) DE 688 cm-1-621 cm-1

ÁREA DE LA BANDA (Abs*cm-1)

DE 1080 cm-1-973 cm-1

0 16.52 65.06

60 16.34 64.19

80 14.74 63.48

90 12.28 59.32

105 12.00 58.99

150 11.20 56.79

165 11.23 56.81

Tabla 4- Áreas correspondientes al aditivo ZDDP

Se calcularon los porcentajes de aditivo que quedan en los diferentes aceites suponiendo

que a tiempo de oxidación de 0 minutos el aceite contiene todos los aditivos (un 100%)

y que a tiempo de 165 minutos el aceite no contiene ya aditivos (0%). Dichas

suposiciones se han hecho basándose en los resultados del ensayo de vida remanente

(Ruler) y en el A.N. (Acid number).

Los resultados de los porcentajes de aditivo obtenido según la banda medida fueron los

que se muestran en la Tabla 5.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

12

TIEMPO (minutos) % DE ADITIVO (según el

área de la banda de 688 cm-1-621 cm-1)

% DE ADITIVO (según el área de la banda de 1080 cm-1-973 cm-1)

0 100 100

60 96.59 89.44

80 66.59 80.89

90 20.31 30.6

105 15.00 26.54

150 0 0

165 0 0

Tabla 5- Porcentaje de ZDDP que queda en el aceite según la banda de IR medida.

Se observa claramente que la mayor disminución de aditivos (según ambas bandas)

ocurre en el intervalo de 80 a 90 minutos de degradación de la grasa.

Dichos resultados se correlacionan con los obtenidos con el RULER (tanto de la grasa

como del aceite) y con los obtenidos con el A.N. (Acid number) del aceite.

2.5.- Variación del contenido en Zn y P por ICP

La espectroscopía de emisión atómica se utiliza para la determinación de forma rápida y

precisa de las concentraciones expresadas en partes por millón (ppm) de los diferentes

elementos presentes en la grasa, ya sea en de forma de aditivos, partículas de desgaste

metálicas o de contaminantes diversos.

En este caso, se plantea como una técnica útil para la detección de la desaparición de

antioxidantes en la grasa debido a que el aditivos ZDDP está compuesto por Zn y P y

ambos elementos son detectables por ICP.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

13

Figura 11- EOS-ICP -Perkin Elmer Optima 3300 RL

Se debe tener en cuenta que si el aditivo de la grasa no fuese detectable por ICP, habría

que desestimar esta técnica como útil para la detección de la degradación de una grasa.

Por tanto, se evaluará si esta técnica es útil para ciertos tipos de grasa con unos aditivos

determinados (ZDDP). En la Tabla 6 se muestran los resultados de contenido en Zn y P

(expresados en ppm) para la grasa tras determinados tiempos de oxidación de la misma.

Minutos de degradación a

125ºC

Contenido en Zn (ppm)

Contenido en P (ppm)

% de Zn respecto del

inicial

% de P respecto del inicial

0 1855 1232 100 100

15 1803 1211 97.20 98.29

30 1725 1179 92.99 95.70

45 1673 1213 90.19 98.46

60 1589 1117 85.66 90.66

70 1662 1180 89.59 95.78

80 1550 1149 83.56 93.26

90 1083 972 58.38 78.90

105 975 876 52.56 71.10

120 779 750 41.99 60.88

135 799 769 43.07 62.42

150 769 796 41.45 64.61

165 789 769 42.53 62.42

300 779 759 41.99 61.61

Tabla 6- Contenido en Zn y P (ppm) para diferentes tiempos de oxidación de la grasa

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

14

0

300

600

900

1200

1500

1800

2100

0 50 100 150 200 250 300 350

Tiempo de oxidación (minutos)

0

200

400

600

800

1000

1200

1400

Figura 12- Contenido en P y Zn en ppm para cada tiempo de oxidación

En la Figura 12 se aprecia un claro descenso del contenido de Zn y P con el tiempo de

oxidación. El mayor descenso ocurre entre los 80 y 90 minutos (tal y como se apreciaba

con el RULER, A.N. y FTIR).

A partir de 120 minutos ya no desciende más el contenido en Zn y P, por lo que se

podría considerar el aditivo se ha agotado totalmente (aunque parte del Zn y del P

queden en la grasa en forma de otros compuestos).

Si se considera que a 120 minutos queda un 0% de aditivos y a 0 minutos de oxidación

la grasa contiene el 100% de aditivos, obtendríamos los porcentajes de aditivo que se

muestran en la Tabla 7.

Zn (ppm)

P (ppm)

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

15

Tiempo de oxidación (minutos) % de Zn % de P MEDIA (% de

aditivo) 0 100 100 100

15 95.16 95.64 95.4

30 87.92 89.00 88.46

45 83.08 96.05 89.56

60 75.28 76.14 75.71

70 82.00 89.11 85.55

80 71.65 82.78 77.21

90 28.25 46.05 37.15

105 18.21 26.14 22.17

120 0 0 0

135 0 0 0

150 0 0 0

165 0 0 0

300 0 0 0

Tabla 7- Porcentaje de antioxidantes en la grasa

2.6.- Variación de la viscosidad a 40ºC

La viscosidad es una de las propiedades más importantes a tener en cuenta a la hora de

conocer el estado de un aceite, y es importante conocer las variaciones en la viscosidad

en un aceite en uso ya que:

- Un aumento de la viscosidad, puede ser indicativo de la

oxidación/polimerización del aceite, evaporación de las fracciones más

ligeras, o incluso de la presencia de agua o la formación de óxidos

insolubles.

- Una disminución en la viscosidad puede ser debido a ruptura térmica de

las moléculas del lubricante (craqueo térmico), cizallamiento de los

aditivos mejoradores de IV...

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

16

Figura 13- Viscosímetro Hoillon V066/230

Tiempo 0 15 30 45 60 70 80 90 105 120 135 150 165 300

Visco 40ºC 139.45 137.45 135.89 135.90 133.63 134.44 134.46 133.66 133.90 133.92 133.95 133.92 134.59 140.62

Tabla 8- Variación de viscosidad a 40ºC con el tiempo (min.) de oxidación

A continuación se han representado los resultados obtenidos de viscosidad a 40ºC para

diferentes tiempos de oxidación del aceite.

130

134

138

142

146

150

0 50 100 150 200 250 300 350

Tiempo de oxidación (minutos)

Visc

osid

ad a

40º

C (c

St)

Figura 13- Viscosidad a 40ºC frente a tiempo de oxidación

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

17

La tendencia de la viscosidad a 40ºC no es clara. Primero sufre una ligera disminución y

más tarde comienza a aumentar, pero en ningún caso de forma significativa. Por tanto

no se extrae ninguna conclusión del análisis de la viscosidad a 40ºC con la oxidación.

La medida de la viscosidad no sería sensible a la degradación de la grasa (al menos a los

primeros niveles de degradación de la misma).

2.7.- Variación del DSC

La Calorimetría Diferencial de Barrido es un método analítico que permite medir las

transiciones térmicas que ocurren en una muestra y un material de referencia mientras

se someten a condiciones extremas de temperatura, presión y atmósfera oxidante.

Esta técnica se emplea para estudiar la estabilidad a la oxidación que presentan los

lubricantes y para cuantificar la vida útil remanente del lubricante frente a la oxidación.

Aunque esta técnica puede proporcionar importantes datos sobre propiedades térmicas

de los lubricantes en un amplio rango de temperaturas, los ensayos realizados se han

enfocado en estudiar, la variación que experimentan los tiempos de inicio de

degradación de la grasa nueva y sus correspondientes oxidadas a una temperatura dada

(180ºC) .

Se realizaron los ensayos con algunas variaciones respecto de la norma ASTM D 5483.

Las condiciones de ensayo seleccionadas fueron las siguientes:

- 50.0ºC-180ºC a 10ºC/min y 180ºC hasta 120 minutos.

- Peso muestra: 3.8-4.2 mg de muestra

- Crisol de cobre sin tapa

- 50 ml/min de oxígeno.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

18

El sistema se equilibra inicialmente a 50ºC. Una vez alcanzado el equilibrio y mediante

una rampa de 10ºC/min, se somete a la muestras de grasa nueva y oxidadas a una

temperatura de 180ºC durante 120 minutos.

Aplicando una temperatura constante, la degradación del lubricante se produce en un

determinado tiempo (tiempo Onset) con el consiguiente desprendimiento de calor

(proceso exotérmico). Este valor nos da idea la de estabilidad de la grasa.

Se ha seleccionado una temperatura suficientemente alta que proporcione una señal muy

bien definida (proceso exotérmico) de la degradación de la grasa nueva y sus

correspondientes usadas, y permita asimismo, comparar un amplio rango de estados de

oxidación.

Figura 14- Calorímetro diferencial de barrido, Mettler DSC27HP

En la Tabla 9 se muestran los resultados obtenidos al aplicar el método de Calorimetría

Diferencial de barrido en la muestra de grasa nueva y sus correspondientes degradadas:

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

19

Tiempo de oxidación

(minutos)

DSC (Tiempo onset

en minutos)

0 33.11

45 28.24

60 26.57

70 26.27

80 26.06

90 23.79

165 23.28

Tabla 9- Resultados de los parámetros analizados de la grasa oxidada a 125ºC

Se puede apreciar una disminución proporcional en el tiempo onset de las diferentes

muestras oxidadas en el laboratorio respecto a la grasa nueva a una temperatura dada, lo

que significa que las muestras más oxidadas tardan menos tiempo en comenzar a

degradarse a 180ºC.

A continuación se muestran superpuestos algunos de los termogramas obtenidos.

Figura 15- Termogramas obtenidos

______: T297G01 ______: T297G01-45 ______: T297G01-90 ______: T297G01-165

Method: ISOTERMO_T100_180 50.0-180.0°C 10.00°C/min 180.0°C 120.0 min

T297G01, 16.01.2004 12:11:47 T297G01, 3.9000 mg

T297G01-125-165, 16.01.2004 14:49:24 T297G01-125-165, 4.1000 mg T297G01-125-90, 16.01.2004 17:36:07 T297G01-125-90, 3.9000 mg T297G01-125-45, 19.01.2004 13:10:25 T297G01-125-45, 3.9000 mg

mW 20

min

°C 180

20 30 40 50 60 70 80

^exo

Lab: METTLER Systeme R TA METTLER TOLEDO S

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

20

Se puede apreciar claramente en todas las muestras ensayadas, el pico correspondiente

al desprendimiento de calor que nos permite calcular el tiempo onset. Asimismo se

puede observar que a mayor grado de oxidación de la muestra menos tiempo tarda en

comenzar a degradarse a la temperatura de ensayo.

2.8.- Variación del espectro de infrarrojo de la grasa

Se realizó el FTIR de la grasa. Dichos espectros pueden dar información acerca del

estado de la grasa, pero no es cuantificable, ya que en el FTIR de una grasa interfieren

más factores que si se realiza el FTIR del aceite extraído de la grasa.

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 400.0cm-1

%T

3634.86

2882.00

2726.78

2296.84 2032.55

1747.18 1578.62

1460.921374.68

1158.28 1004.23815.78

724.59

665.66557.08

Figura 16- Espectros de infrarrojos de las grasas

Se aprecia claramente cómo se van perdiendo los aditivos, pero dicha pérdida no es

cuantificable.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

21

3. CORRESPONDENCIA ENTRE LAS DIFERENTES TÉCNICAS

ESPECTRO DE INFRARROJO DEL ACEITE- RULER-A.N. (ACID NUMBER)

RULER (% DE ANTIOXIDANTES)

Tanto con el ensayo del RULER para el aceite extraído de la grasa como para la grasa

directamente, se han obtenido resultados semejantes. Se detecta un agotamiento de

antioxidantes en el intervalo de 80 a 90 minutos. Dicho agotamiento supondría que el

aceite base comenzaría a ser “atacado” iniciándose de este modo la degradación del

mismo.

A continuación se muestra (Figura 16) la variación del aditivo ZDDP (de la grasa y del

aceite) con el tiempo de oxidación de la muestra.

0

20

40

60

80

100

120

0 50 100 150 200 250 300 350

Tiempo de oxidación (horas)

RU

LER

(% a

ntio

xida

ntes

)

GRASAACEITE

Figura 16- Variación de antioxidantes con el tiempo de oxidación

A.N. (ACID NUMBER)

Se midió el índice de acidez de los aceites extraídos de las grasas a diferentes tiempos

de oxidación. Se compararon dichos resultados con los obtenidos con el RULER

(Figura 17).

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

22

0

20

40

60

80

100

120

0 100 200 300 400

Tiempo de oxidación (horas)

0

0.5

1

1.5

2

2.5

3

RULERACEITE

A.N. (Acidnumber) delaceite

Figura 17- % de Antioxidantes y A.N. vs el tiempo de oxidación

Se aprecia claramente que la disminución del A.N. (acid number) y del % de

antioxidantes del aceite se produce en el mismo momento (en el intervalo de 80 a 90

minutos).

ESPECTRO DE INFRARROJO DEL ACEITE EXTRAIDO DE LA GRASA

Con el espectro de infrarrojo se aprecia claramente que entre los 80 y los 90 minutos

hay una gran disminución del aditivo.

A continuación se muestra cómo la banda de IR de 680 cm-1 a 620 cm-1

(correspondiente al aditivo ZDDP) se correlaciona perfectamente con el RULER.

0

20

40

60

80

100

120

0 50 100 150 200

Tiempo de oxidación (minutos)

RULER del aceite (% deantioxidantes) IR (680cm -620cm)

Figura 18- % de Antioxidantes (por RULER e IR (680-620) vs el tiempo de oxidación

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

23

A continuación se muestra cómo la banda de IR de 1080 cm-1 a 970 cm-1

(correspondiente al aditivo ZDDP) se correlaciona perfectamente con el RULER.

0

20

40

60

80

100

120

0 50 100 150 200

Tiempo de oxidación (minutos)

RULER del aceite (% deantioxidantes)IR (1080cm-970cm)

Figura 19- % de Antioxidantes (por RULER e IR (1080-970cm-1) vs tiempo de oxidación

ICP DE LA GRASA

Se aprecia un claro descenso del contenido de Zn y P con el tiempo de oxidación. El

mayor descenso ocurre entre los 80 y 90 minutos (tal y como se apreciaba con el

RULER de la grasa del aceite, A.N. y FTIR). A partir de 120 minutos ya no desciende

más el contenido en Zn y P, por lo que se podría considerar el aditivo se ha agotado

totalmente.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

24

0

300

600

900

1200

1500

1800

2100

0 50 100 150 200 250 300 350

Tiempo de oxidación (minutos)

0

200

400

600

800

1000

1200

1400

Figura 20- Contenido en P y Zn en ppm para cada tiempo de oxidación

Teniendo en cuenta los resultados obtenidos podemos concluir, que de las técnicas

analíticas utilizadas, el ensayo RULER (tanto para la grasa como para el aceite extraido

de la misma), el de A.N. (Acid Number), Espectroscopía IR y medida del contenido de

P y Zn por ICP se correlacionan y son útiles para la detección de la desaparición de los

aditivos en una grasa por lo que son válidas para detectar la oxidación de una grasas.

Esto ocurre debido a que la disminución del A.N. ocurre por la pérdida de aditivos (que

se puede medir por espectroscopía infrarroja, por RULER o por ICP) , ya que la acidez

inicial del aceite se debe a la existencia de dichos aditivos.

A continuación se muestra en la Figura 21 la perfecta correlación entre estas 4 técnicas.

Zn (ppm)

P (ppm)

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

25

0

20

40

60

80

100

120

0 50 100 150 200

Tiempo de oxidación (minutos)

0

0.5

1

1.5

2

2.5

3

RULER del aceite (% deantioxidantes) IR (680cm -620cm)

IR (1080cm-970cm)

ICP

A.N. (Acid number) delaceite

Figura 21- % de Antioxidantes (por RULER de grasa, por RULER de aceite, IR (1080-

970), IR (682-620) e ICP) y A.N. (acid number) vs el tiempo de oxidación

Se observa en el gráfico en qué momento se agotan los aditivos. Esto permitiría cambiar

de grasa antes de que comenzase la oxidación de la misma.

VISCOSIDAD A 40ºC- A.N. (Acid number)

A continuación se muestra (Figura 22) la relación entre la viscosidad a 40ºC y el A.N.

con el tiempo de oxidación.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

26

133

134

135

136

137

138

139

140

141

0 100 200 300 400

Tiempo de oxidación (minutos)

0

0.5

1

1.5

2

2.5

3

Viscosidad a 40ºC delaceite (cSt)A.N. (Acid number) delaceite

Figura 22- Viscosidad a 40ºC y A.N. vs el tiempo de oxidación

Se observan ciertas correlaciones entre la viscosidad a 40ºC con el A.N. (Acid Number)

pero no son lo suficientemente claras. Dicha técnica, no detectaría la pérdida de

aditivos, por lo que no serviría para una detección temprana de la oxidación. Los

cambios en la viscosidad (a 40ºC) suelen ocurrir mayoritariamente cuando la oxidación

de la grasa ya está en estados de oxidación avanzados, por lo que no sería útil para la

detección de la degradación antes de que ésta ocurra.

DSC - RULER de aceite

La Calorimetría Diferencial de Barrido, también nos puede permitir conocer el estado

de degradación en el que se encuentra una grasa. Así mismo, es un método sencillo para

calcular la vida útil de nuestro lubricante, por lo que también se concluye que sería una

técnica válida para la detección de la degradación, aunque se necesita la realización de

un estudio en profundidad sobre el comportamiento de la grasa a diferentes

temperaturas de ensayo para poder correlacionar los distintos tiempos onset obtenidos

con los resultados obtenidos mediante otras técnicas analíticas.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

27

0

20

40

60

80

100

120

0 50 100 150 20020

22

24

26

28

30

32

34

Figura 24- RULER y DSC vs el tiempo de oxidación

DSC (min)

RULER

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

29

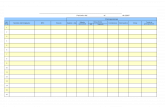

4. TABLA RESUMEN DE LOS RESULTADOS PARA LOS DIFERENTES ENSAYOS

VISCOSIDAD FTIR RULER A.N. ICP DSC

Min. Degradación

a 125ºC

Viscosidad 40ºC del

aceite (cSt)

Viscosidad 100ºC del

aceite (cSt)

% de aditivo según la banda de IR (688 cm-1

- 621 cm-1)

% de aditivo según la banda de IR de (1080 cm-1 - 973 cm-1)

RULER grasa (% de

antioxidantes)

RULER aceite (% de

antioxidantes) A.N. aceite

% de aditivo según el ICP

(media de Zn y P)

% de Zn respecto

del inicial

% de P respecto

del inicial

Tiempo

Onset

0 139.45 14.05 100 100 100 100 2.37 100 100 100 33.11

15 137.45 13.96 - - 100 100 2.44 95.4 97.20 98.29 -

30 135.89 13.94 - - 100 100 2.39 88.46 92.99 95.70 -

45 135.90 13.85 - - 100 95.8 2.46 89.56 90.19 98.46 28.24

60 133.63 13.71 96.59 89.44 77.6 80.1 2.64 75.71 85.66 90.66 26.57

70 134.44 13.69 - - 79.7 80.5 2.63 85.55 89.59 95.78 26.27

80 134.46 13.86 66.59 80.89 72.3 77.7 2.60 77.21 83.56 93.26 26.06

90 133.66 13.65 20.31 30.6 22.2 26.9 1.22 37.15 58.38 78.90 23.79

105 133.90 13.64 15.00 26.54 19.5 23.9 1.22 22.17 52.56 71.10 -

120 133.92 13.66 - - 0.1 1.7 0.99 0 41.99 60.88 -

135 133.95 13.72 - - 0 0 0.83 0 43.07 62.42 -

150 133.92 13.58 0 0 0 0 0.78 0 41.45 64.61 -

165 134.59 13.73 0 0 0 0 1.02 0 42.53 62.42 23.28

300 140.62 14.06 - - 0 0 1.72 0 41.99 61.61 -

Tabla 10- Resumen de resultados

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

30

5. CONCLUSIONES

Según el estudio realizado se puede concluir que:

- Las técnicas idóneas para una detección temprana de la degradación (es

decir, para observar la pérdida de aditivos antioxidantes) son:

o RULER

En ensayo de vida remanente da como resultado el porcentaje de

antioxidantes que le quedan a la grasa. Se puede realizar directamente

con la grasa o extrayendo el aceite de la grasa (este último método resulta

más costoso y complicado).

o ESPECTRO DE INFRARROJO DEL ACEITE

Midiendo las bandas correspondientes a los aditivos existentes en el

aceite se puede obtener el porcentaje de antioxidantes que le queda a la

grasa. Este método tiene varios inconvenientes:

§ Se pueden cuantificar los aditivos tipo ZDDP mediante la

espectroscopía infrarroja. Sin embargo se necesitaría estudiar

la viabilidad de esta técnica en el caso de aditivos

antioxidantes de naturaleza fenólica amínica.

§ Para cuantificar el porcentaje de aditivo tipo ZDDP en la

grasa se debe realizar previamente una oxidación total de la

grasa a nivel de laboratorio para medir el área de la banda en

el que el % de antioxidantes es nulo.

o ICP

Midiendo el contenido en los elementos que componen el aditivo se

puede obtener el porcentaje del mismo que le queda a la grasa. Este

método tiene varios inconvenientes:

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

31

§ NO se puede cuantificar cualquier aditivo mediante ICP,

solo los que posean elementos medibles mediante esta

técnica.

§ Para cuantificar el porcentaje de antioxidantes que le

queda a la grasa se debe realizar previamente una

oxidación total de la grasa a nivel de laboratorio para

medir el área de la banda en el que el % de antioxidantes

es nulo.

- Técnicas como el A.N. (Acid Number) o Viscosidad resultan más útiles para

detectar la degradación una vez que esta ya ha comenzado. Mediante

estas técnicas se puede cuantificar el grado de oxidación que presenta el

lubricante. Esto no se logra con el ensayo de vida remanente (RULER) ni

con el ICP.

- La espectroscopia infrarroja resulta ser una herramienta de gran

utilidad tanto para la detección del descenso de aditivos (detección

temprana de la oxidación) como para la cuantificación del grado de

oxidación de la misma (una vez que ésta haya comenzado). Las áreas de las

bandas a observar serán diferentes dependiendo de lo que se busque:

§ Para observar un descenso de aditivos se observarán las

bandas correspondientes a los mismos (en caso de que el

aditivo sea detectable y cuantificable por FTIR).

§ Para cuantificar una oxidación en un lubricante se observarán

las bandas correspondientes a los productos de oxidación

(enlaces C=O).

- La técnica del DSC se corresponde con el resto de técnicas pero tal y como

se ha comentado anteriormente, habría que ampliar el estudio para poder

calcular la vida útil de una grasa lubricante.

Boletín Mensual sobre Lubricación y Mantenimiento. Wearcheckibérica Nº6 Jul-2004

32

- Con la técnica del ICP se ha comprobado que aproximadamente cuando

queda el 50% de los compuestos que forman el aditivo ZDDP (Zn y P), el

aditivo se ha agotado (ver Tabla 10).

NOTA: Proyecto SAIOTEK subvencionado por el Gobierno Vasco.