aceitetransf

-

Upload

jmac-martinez -

Category

Documents

-

view

412 -

download

3

Transcript of aceitetransf

ANÁLISIS DE GASES DISUELTOS EN ACEITE DE TRANSFORMADOR

AGDAT

CONTENIDO

Definiciones ......................................................................................................................... 4

CAPITULO 1 OBJETIVOS ............................................... 6 1.1.- Objetivo General ............................................................................................................... 6

1.2.- Objetivos Específicos ........................................................................................................ 6

CAPITULO 2 INTRODUCCION ............................................. 7 2.1.- Transformador Eléctrico o “Reactor Químico”. ................................................................ 7

2.2.- El Aceite Aislante o “Caldo de la Reacción” .................................................................... 8

2.3.- Crónica de la Vida Útil de un Transformador. .................................................................. 9

2.3.1.- El Nacimiento del Transformador. ............................................................................ 9

2.3.2.- La Infancia del Transformador. ................................................................................. 9

2.3.3.- El Transformador Adulto........................................................................................... 9

2.3.4.- La Vejez del Transformador. ................................................................................... 10

CAPITULO 3 TEORÍA DE LA CROMATOGRAFÍA ..................................... 11 3.1.- Fase Móvil. ...................................................................................................................... 11

3.2.- Fase Estacionaria. ............................................................................................................ 12

3.3.- La Columna. .................................................................................................................... 14

3.4.- Horno. ............................................................................................................................. 15

3.5.- Detectores. ....................................................................................................................... 16

3.5.1.- Detector de Conductividad Térmica (DTC). ........................................................... 16

3.5.2.- Detector de Ionización de Flama (DIF). .................................................................. 17

3.5.3.- Las Características de un Buen Detector. ................................................................ 18

CAPITULO 4 TEORIA DEL ANALISIS DE GASES DISUELTOS EN

ACEITE DE TRANSFORMADOR (AGDAT) ......................................................... 20 4.1.- Ventajas ........................................................................................................................... 22

4.2.- Limitaciones. ................................................................................................................... 23

CAPITULO 5 SECUENCIA DE ANÁLISIS ........................................ 24 5.1.- Muestreo .......................................................................................................................... 25

5.1.1.- Las herramientas y características para el muestreo con jeringas. ........................... 26

5.1.2.- Muestreo con Cilindro o Bala de Acero Inoxidable. ............................................... 28

5.2.- Preparación de la Muestra. .............................................................................................. 29

5.3.- Prácticas .......................................................................................................................... 30

CAPITULO 6 SISTEMA CROMATOGRÁFICO PARA REALIZAR EL

AGDAT ....................................................................................................................... 31 6.1.- Condiciones Específicas. ................................................................................................. 32

6.2.- Calibración ...................................................................................................................... 34

6.3.- Cálculos. .......................................................................................................................... 37

6.4.- Prácticas .......................................................................................................................... 39

CAPITULO 7 MÉTODOS DE INTERPRETACIÓN DE RESULTADO ...... 40 7.1.- Gas Clave ........................................................................................................................ 40

7.1.1.- Arqueo ..................................................................................................................... 40

7.1.2.- Descargas Parciales ................................................................................................. 41

7.1.3.- Aceite Sobrecalentado ............................................................................................. 41

7.1.4.- Celulosa Sobrecalentada .......................................................................................... 41

7.2.- Límites de Dörnenburg .................................................................................................... 41

7.3.- Relaciones de Dörnenburg .............................................................................................. 42

7.4.- Triángulo de Duval.......................................................................................................... 43

7.5.- Código de Roger ............................................................................................................. 44

7.6.- Nomograma ..................................................................................................................... 47

7.7.- Prácticas .......................................................................................................................... 49

CAPITULO 8 DIAGNÓSTICO SENCILLO DEL AGDAT Y CONSEJOS PARA

LA REVISIÓN INTERNA ........................................................................................ 50 8.1.- Guías Rápidas .................................................................................................................. 50

8.1.1.- Primer golpe de vista ............................................................................................... 50

8.1.2.- Segunda observación. La participación de la celulosa. ............................................ 51

8.2.- Revisión Interna .............................................................................................................. 53

CAPITULO 9 HERRAMIENTAS DE CONTROL Y SEGUIMIENTO......... 60 9.1.- Gráficas Regionales......................................................................................................... 60

9.2.- Historial ........................................................................................................................... 65

9.3.- Gráfica de Probabilidad de Falla ..................................................................................... 66

9.4.- Tendencias de Formación de Gases. ............................................................................... 67

CAPITULO 10EXPERIENCIAS EN LA APICACION DEL AGDAT

............................................................................................................ 68 10.1.- C.T. Presidente Adolfo López Mateos (TUXPAM VAPOR) T-U2 Parsons Peebles No.

Serie TP-63 20/400KV, 135/375 MVA. ................................................................................. 68

10.2.- C.T. Presidente Juárez (Rosarito) T-U3 IEM No Serie 24-5453 230/13.2 KV. 80 MVA.

................................................................................................................................................. 72

10.3.- C.T. Guadalupe Victoria (Lerdo) T-U1 PROLEC No Serie N-452-01 15/230 KV 165

MVA. ....................................................................................................................................... 73

10.4.- C.T. Guadalupe Victoria (Lerdo) T-U1 IEM No Serie 24-7114 15/230 KV 165 MVA.

................................................................................................................................................. 74

10.5.- C.T. Guadalupe Victoria (Lerdo) T-U2 Prolec No Serie N-452-02 15/230 KV 165

MVA. ....................................................................................................................................... 75

10.6.- S.E. Torreón Sur Reactor 1-B Marca Prolec No Serie GO4102 420/440 kV 33.33

MVAR ..................................................................................................................................... 77

10.7.- S.E. Obregón III Transformador ATR4-3 Marca IEM No de Serie 247131 33.33 MVA.

................................................................................................................................................. 77

10.8.- S.E. Mexicali (MXI) TR-50 Marca Mitsubishi 161/34.5 KV. de 37.5 MVA. .............. 78

10.9.- C.C.C. Huinalá T. Auxiliar G.E. No Serie H880685B 13.8/4.2 kV. ............................. 80

10.10.- T4 S.E. Monclova ACEC No Serie 27TF/ST20571 230/34.5/13.8 KV 25/20/10 MVA.

................................................................................................................................................. 83

10.11.- Transformador No 3 S.E. Apodaca IEM N.S.24-56-2. ............................................... 86

CAPITULO 11 MONITOREO DE GASES EN LÍNEA ..................................... 89 11.1.- Instalación ..................................................................................................................... 91

Bibliografía ........................................................................................................................ 97

Definiciones

Cromatografía.- Es una técnica de la Química Analítica que sirve para la separación de mezclas de compuestos por medio del paso de un fluido llamado fase móvil, sobre un material fijo llamado fase estacionaria. Cromatografía de Gases.- Es un tipo de Cromatografía donde la fase móvil es exclusivamente un gas. Fase estacionaria.- Es un adsorbente líquido o sólido sin movimiento (fijo) que retiene momentánea y diferencialmente los compuestos de una mezcla. Fase móvil.- Es un fluido que por su posibilidad de desplazamiento, transporta los compuestos de la mezcla a separar sobre un adsorbente. Gas de arrastre.- Es la denominación general que se le da a la fase móvil en la Cromatografía de Gases. La columna.- Es una pequeña tubería donde esta contenida la fase estacionaria. Tiempo de retención.- Es el tiempo específico que tarda cada compuesto de la mezcla en atravesar la columna, desde el puerto de inyección hasta que emerge a la zona de detectores. Isotérmico.- Lo que se mantiene o se presenta a la misma temperatura. Corrida.- Ejecución de un análisis desde la inyección de la muestra al cromatógrafo hasta que todos los compuestos han sido separados y detectados. Pico.- Representación gráfica de la abundancia de moléculas de un determinado compuesto a su paso por el detector con respecto al tiempo. Resolución.- Es el grado se separación entre dos picos consecutivos, es la relación de la distancia que existe entre picos consecutivos entre la media de los anchos en la base de los picos Soluto.- Material que se disuelve en un solvente para formar una solución. Solvente.- Líquido capaz de disolver otros materiales (sólidos, líquidos o gases) para formar soluciones. Generalmente el solvente es el componente mayoritario de la solución.

Volumen muerto.- Espacio desocupado inherente de un sistema cromatográfico, donde un soluto dispone para difundirse. Se procura reducirlo a su mínimo (ejemplo: espacio creado por conexiones). Mezcla estándar o patrón.- Mezcla de referencia que contiene los compuestos a analizar con concentraciones conocidas.

CAPITULO 1 OBJETIVOS

1.1.- Objetivo General El curso del Análisis de Gases Disueltos en Aceite de Transformador AGDAT tiene por objeto capacitar al personal de Mantenimiento de Subestaciones en la interpretación de los reportes del análisis cromatográfico, con el fin de que puedan diagnosticar por si mismos, el estado y comportamiento de Transformadores y equipo similar, para prevenir el desarrollo de fallas incipientes.

1.2.- Objetivos Específicos Dar a conocer los

principios básicos de la Cromatografía de Gases.

Mostrar las características de un Cromatógrafo de Gases.

Enseñar la Teoría en que está sustentada el AGDAT.

Que los participantes estén: Conscientes de la importancia del muestreo. Informados de los requisitos necesarios para realizarlo. Capacitados para realizar un muestreo correcto. Que los participantes puedan: Realizar un AGDAT. Interpretar los reportes del análisis cromatográfico. Juzgar el comportamiento de un transformador mediante el AGDAT. Valorar la gravedad de la presencia de una falla mediante el AGDAT.

CAPITULO 2 INTRODUCCION

Normalmente ocurre que, cuando los equipos o materiales que usamos no dan problemas, no se descomponen con facilidad, o bien cumplen adecuadamente con su función, son candidatos al descuido. El transformador es un ejemplo de esto. El hecho de que un transformador no demande una constante atención, no significa que deba quedar sin una adecuada inspección y mantenimiento, sobre todo ahora que contamos con pruebas no invasivas como el Análisis de Gases Disueltos en Aceite de Transformador AGDAT. Con el adjetivo de no invasivo se quiere designar al hecho de que sin necesidad de afectar la operación del transformador se puede monitorear periódicamente. Esta es una de las mayores ventajas del AGDAT. 2.1.- Transformador Eléctrico o “Reactor Químico”. Para comprender y diagnosticar correctamente el estado de un transformador mediante el AGDAT, es conveniente enfocarlo desde un punto de vista especial. Olvidemos por un momento que se trata de un dispositivo para aumentar o disminuir la tensión eléctrica, y hagamos una analogía con un reactor químico. Un reactor químico es un recipiente donde ocurren una serie de reacciones que transforman los reactivos en productos. Ahora nuestro “transformador químico” es una especie de olla que contiene: Los reactivos que son materiales como: los aislamientos (aceite,

papel, cartón, madera), la humedad y el oxígeno. Los catalizadores metales como: el cobre de las bobinas, el zinc de las

piezas galvanizadas, acero inoxidable de las piezas antimagnéticas, la plata de recubrimiento de conexiones, contactos y soldaduras.

La solución, o sea el aceite, como medio para la disolución, distribución y homogeneización de los productos de la reacción.

Figura 2.1 El “transformador químico” es una

especie de caldero a fuego lento.

Por último, como dicen en las recetas de cocina cuando hay que preparar un buen caldo, “la mezcla se pone a fuego lento”, que viene siendo la energía de activación necesaria para provocar el inicio de las reacciones (pérdidas eléctricas). Durante el transcurso de la vida del transformador, los reactivos lenta pero inevitablemente se transformarán en los productos que contaminaran el medio. Durante este tiempo los reactivos van perdiendo sus características a causa de su degradación y además los productos resultantes también alteran sus propiedades por efecto de contaminación y por subsecuentes reacciones de degradación. 2.2.- El Aceite Aislante o “Caldo de la Reacción” Desde el punto de vista eléctrico, el aceite, tiene la función de servir como dieléctrico, disipador térmico y extintor de arqueo sin alteración aparente. Sin embargo a nivel molecular la realización de estas funciones y el envejecimiento normal, descomponen una fracción de la estructura química de este fluido. Algunos de los compuestos producidos son gases combustibles de bajo peso molecular, los cuales permanecen en el aceite en forma disuelta. Estos todavía lejos de poder causar un peligro de explosión o contaminación, sirven para estimar la calidad de operación del transformador ya que su identidad y cantidad están relacionados con la energía dispersa presente.

2.3.- Crónica de la Vida Útil de un Transformador. El cuidado en la operación de un transformador se asemeja mucho al cuidado que debe realizar una persona para mantener una vida sana. 2.3.1.- El Nacimiento del Transformador.

Al igual que en el alumbramiento de un recién nacido, la fabricación de un transformador es un proceso estresante para sus materiales. Aparte de los procesos individuales para la fabricación de cada material, los esfuerzos de tensión y compresión, los dobleces de papel y cartón, los tratamientos térmicos, el efecto de solventes y el vacío para el secado que se le dan al transformador durante su fabricación, hacen que los materiales sufran un brusco desgaste inicial.

El traslado al sitio y el proceso de una buena puesta en servicio también contribuyen a este deterioro inicial. Se puede decir que algunas de estas acciones son males necesarios y otras son vacunas para capacitar al equipo a las condiciones futuras de operación.

2.3.2.- La Infancia del Transformador. Una vez que el transformador está lleno de aceite y es puesto en operación se considera que se encuentra en su período de infancia. Al igual que en los niños, la supervisión constante del transformador durante los dos primeros años de servicio son de vital importancia para una confiable operación futura. Es estadísticamente bien conocido (gráfica con forma de tina de baño) que durante los primeros 5 años de servicio de un transformador se tiene el período más crítico para la probabilidad de falla. Durante este tiempo salen a relucir los defectos durante la fabricación, el diseño, el traslado y la instalación. 2.3.3.- El Transformador Adulto. El equipo que sobervivió el período de inducción entra en su etapa de maduración que puede alcanzar los 20 años de vida, dependiendo de las condiciones operativas, de los sobre-esfuerzos transitorios, de la vigilancia rutinaria, del mantenimiento y del cuidado preventivo.

2.3.4.- La Vejez del Transformador.

La etapa de los 20 años de operación hasta el deceso del equipo es semejante a la ancianidad. Generalmente se requiere de un cambio de aceite, por supuesto es difícil encontrar refacciones, los aislamientos adquieren una tonalidad, el papel se observa tostado y quebradizo. El aceite se torna ámbar, es característico un olor penetrante, más sin embargo la rigidez dieléctrica de su aceite puede encontrarse en buen estado, como testigo de una buena hermeticidad y razón de su longevidad.

Esta en manos del personal de mantenimiento realizar las acciones adecuadas en cada una de sus etapas para alargar o mejorar la calidad de vida de los transformadores.

CAPITULO 3 TEORÍA DE LA CROMATOGRAFÍA

El término Cromatografía por si solo es muy amplio, esta formado por dos raíces griegas que son: Croma, que significa color y Grafía, que significa escritura. Es una técnica de la Química Analítica que sirve para la separación de mezclas de compuestos. La separación de compuestos se realiza por el paso de un fluido llamado fase móvil, sobre un material fijo llamado fase estacionaria. La fase móvil puede ser un líquido o un gas y la fase estacionaria puede ser un sólido o un líquido. 3.1.- Fase Móvil. La fase móvil es un fluido que por su posibilidad de desplazamiento, transporta los compuestos de la mezcla a separar sobre un adsorbente. Si la fase móvil es un material en estado líquido la técnica recibe el nombre de Cromatografía Líquida y si la fase móvil es un gas, se le llama Cromatografía Gaseosa.

En la Cromatografía de Gases la fase móvil es llamada también gas de arrastre.

Un buen gas de arrastre debe ser: Inerte, para evitar la interacción con la muestra o los materiales de la columna. Puro, porque la presencia de impurezas produce una señal de ruido adicional en los detectores. Compatible con los detectores del cromatógrafo. Capaz de minimizar la difusión. Accesible, fácil de obtener y barato.

Figura 3.1 Gases Puros

3.2.- Fase Estacionaria. La fase estacionaria es un adsorbente estático que retiene momentánea y diferencialmente los compuestos de la mezcla. La fase estacionaria puede ser un sólido permanente o bien un material que se torna en líquido a la temperatura de operación del análisis. La Cromatografía Líquida se le clasifica como Cromatografía Líquida-Líquida (CLL) cuando la fase estacionaria es un líquido y Cromatografía Líquida-Sólida (CLS) cuando la fase estacionaria es un sólido. Al igual en la cromatografía Gaseosa existe la clasificación de cromatografía Gas-Líquido (CGL) cuando su fase estacionaria es un líquido y cromatografía Gas-Sólido (CGS) cuando su fase estacionaria es un sólido. En la Cromatografía Gas Sólido (CGS). Las características del sólido son:

Inerte. Resistencia mecánica, sus partículas no se deben romper por el

manejo normal. Alta área de superficie, que puede variar de 1 a 20m2/gramo Forma regular. Tamaño y porosidad uniforme, el diámetro de poro es de 10

micras o menor. En la Cromatografía Gas Líquido (CGL) las características que este líquido debe tener son:

Exhibir un coeficiente de distribución diferencial con los compuestos de la muestra.

Tener una razonable solubilidad con los compuestos de la muestra.

Tener una insignificante presión de vapor o volatilización a la temperatura de operación para evitar que se desprenda de la columna.

Tener estabilidad térmica y química.

Figura 3.2.1

Existen comercialmente una infinidad de fases estacionarias y se debe seleccionar la más adecuada para la separación de los compuestos contenidos en la mezcla. Para nuestra aplicación en particular, el AGDAT, utilizaremos la Cromatografía Gas-Sólido. La Cromatografía de Gases es la técnica ideal cuando se trata de separar mezcla de compuestos que tienen una presión de vapor alta, es decir que son gases o se pueden evaporar fácilmente sin descomponerse a temperaturas menores a 200°C.

Figura 3.2.2

3.3.- La Columna. La columna es una pequeña tubería donde esta contenida la fase estacionaria, es fabricada de diferentes materiales, diámetros y longitudes. Las tuberías muy largas son enrolladas en forma espiral y son colocadas en un horno de temperatura controlada. Existen dos clase de columnas: las empacadas y las capilares. Las columnas empacadas están fabricadas de acero inoxidable o vidrio,

en diámetros de 1/8” (3.17mm) o ¼” (6.3 mm) respectivamente y longitudes de 1 a 3m.

Las columnas capilares están fabricadas de sílica fundida en diámetros de 0.10 a 0.53 mm y longitudes de 5 a 60m.

Figura 3.3 Columnas capilares y empacadas de vidrio.

Los compuestos de la mezcla viajan por la columna al ser transportados por el gas de arrastre y son retenidos momentánea y diferencialmente por la fase estacionaria. Cada compuesto de la mezcla tarda un tiempo específico en atravesar la columna dependiendo de la afinidad que muestre con la fase estacionaria, desde el puerto de inyección hasta que emerge a la zona de detectores, este tiempo es llamado tiempo de retención.

Es la retención diferencial lo que hace que la mezcla de compuestos se separe, ésta depende de varios factores como son:

La afinidad del compuesto por la fase estacionaria El flujo de la fase móvil El tipo de gas acarreador. La temperatura de operación. La longitud y diámetro de la columna. La presión de vapor de cada compuesto. La difusión molecular. La sinuosidad del trayecto. La resistencia a la transferencia de masa.

3.4.- Horno. El horno es un componente del cromatógrafo con la característica de baja masa térmica, que es calentado por aire circulante, que a su vez es calentado por una resistencia, de tal manera que la temperatura deseada es alcanzada rápidamente.

El control de la temperatura es generalmente de 0.2ºC o mejor. La necesidad de que su construcción sea de baja masa térmica es para que se alcance un rápido equilibrio de la temperatura, sin embargo siempre se debe permitir reposar al menos 15 minutos después que el horno ha alcanzado la temperatura de operación deseada. La razón para esto, es debido a que generalmente el empaque de la columna es un pobre conductor de la temperatura y por lo tanto se debe permitir este período de estabilización, particularmente cuando se trata del uso de columnas de diámetro grande. Esta pobre conductividad térmica además restringe la velocidad de incremento de la temperatura. La mayoría de los aparatos comerciales poseen controles para permitir que la temperatura del horno sea progresivamente alcanzada. Esto tiene el efecto de acelerar la elusión de los componentes de una amplia variedad de muestra; también permite que los picos que bajo condiciones isotérmicas, serían muy anchos, sean más afilados y siendo así mejor detectados. La mayoría de los cromatógrafos pueden ser calentados entre 50ºC y 500ºC. Los hornos pueden ser programados térmicamente a varias velocidades desde 0.5ºC por minuto, hasta 60ºC por minuto. Los programas de temperatura altos parece ser poco utilizado, ya que como se dijo anteriormente, es imposible incrementar la temperatura de la columna a velocidades mayores de 10ºC por minuto. De aquí que es preferible escoger velocidades entre 0.5ºC y 10ºC por minuto y despreciar las velocidades mayores. Existe también la posibilidad de mantener una cierta temperatura estable por un tiempo dado, antes que el programa de temperatura opere. También cuando la temperatura final es alcanzada, esta puede ser

mantenida indefinidamente por un cierto tiempo, después del cual el horno es automáticamente enfriado a la temperatura de inicio. Algunos aparatos tienen capacidad de programación de temperaturas subambientales lo cual capacita al analista a realizar programas de temperaturas complejos, envolviendo cambios en la velocidad de incrementos durante el análisis o incluir períodos isotérmicos en medio del programa. En resumen, en el horno de un cromatógrafo se debe tener en cuenta los siguientes puntos: Las dimensiones del horno. El control de temperatura. Facilidad de reproducción en el ajuste de la temperatura. Habilidad de programación de temperatura. 3.5.- Detectores. Existen aproximadamente 40 detectores diferentes. En principio es posible hacer uso de cualquier diferencia en las características físicas entre el gas de arrastre puro y el gas de arrastre más el vapor del soluto como método de detección del soluto. Hay dos clases principales de detectores: aquellos que miden las diferencias en las propiedades de la masa, por ejemplo: conductividad térmica, peso molecular, y aquellos que detectan propiedades específicas del soluto solo. En realidad son solo pocos los detectores que se usan ampliamente, de éstos solo mencionaremos los que están relacionados con el AGDAT. 3.5.1.- Detector de Conductividad Térmica (DTC). Este sensor detecta la presencia de un soluto en el gas acarreador por su diferencia en conductividad térmica. Esta diferencia en conductividad térmica causa un cambio en el valor de resistencia de un filamento. Este cambio de resistencia es medido por un puente de Wheatstone convencional. La magnitud de la respuesta depende predominantemente de la conductividad térmica del vapor del soluto relativa al gas acarreador puro. El hidrógeno por ser el gas con mejor conductividad térmica, podría ser el mejor gas acarreador para este tipo de detector pero debido a su peligrosidad se prefiere usar el helio. Para este detector también es efectivo el argon aunque disminuye su sensibilidad en comparación con el helio. La respuesta de este detector para cada componente es diferente por lo que se debe calibrar periódicamente con una mezcla de referencia que contenga los compuestos analizados. Otra característica de este detector es su aplicación universal por ser la conductividad térmica una propiedad inherente a todo tipo de compuestos.

Figura 3.5.2. Detector de Conductividad Térmica. 3.5.2.- Detector de Ionización de Flama (DIF). Este detector es probablemente el detector más ampliamente usado. Consiste en el monitoreo de la resistencia de una flama de hidrógeno. Este detector es sensible únicamente a los compuestos orgánicos ya que son los que al entrar en contacto con la flama se queman incrementando la concentración de iones, esto resulta en una disminución de la resistencia de la flama. El flujo del hidrógeno afecta la sensibilidad de este detector.

Figura 3.5.2. Detector de Ionización de Flama

3.5.3.- Las Características de un Buen Detector. Rápida respuesta a la presencia del soluto. La velocidad de respuesta a la presencia del soluto depende de una serie de factores. El más importante es el volumen muerto en la conexión entre la salida de la columna y el detector y el mismo volumen del detector. El volumen muerto puede ser minimizado por un diseño apropiado. Si el volumen muerto es grande, permite una mayor difusión del soluto, produciendo picos de forma anormal y pérdida en la resolución al ocurrir un remezclado de los componentes separados con anterioridad. La segunda fuente de respuesta lenta del detector es la velocidad de entrada del soluto en él. Lo ideal es que se detecte toda la cantidad de un compuesto en un tiempo lo más corto posible. El tercer efecto asociado a una lenta respuesta del detector es inherente al tiempo de respuesta del sensor y el sistema electrónico asociado. Alta sensibilidad. La Cromatografía de Gases es extremadamente útil en la separación de impurezas, muy frecuentemente del orden de partes por millón (ppm) o menos. Una impureza puede tener efectos apreciables en las propiedades (químicos o físicos) de un material por lo que se debe disponer de una alta sensibilidad para permitir la detección y estimación de la presencia de las mismas. Linearidad de Respuesta. Cuando se trata de un análisis cuantitativo es imperativo que exista una respuesta lineal en el intervalo entero de la concentración. Esta característica del detector permite eliminar la necesidad de calibraciones frecuentes los cuales consumen mucho tiempo. Buena Estabilidad y Robustez . El detector no debe ser susceptible de pequeños cambios en un ambiente externo. Sin embargo se debe tener cuidado en situar el cromatógrafo para asegurar que se encuentre libre de corrientes de aire y cambios bruscos o extremos de temperatura. Cuando sea posible de debe limpiar el detector cuando sea necesario, particularmente los detectores destructivos como el DIF. Respuesta Equivalente a Todas las Especies Químicas. Esta es la propiedad más deseable en los detectores, pero también es la más difícil de lograr en la práctica . Solo los detectores de masa son

detectores absolutos, todos los demás requieren de un conocimiento previo de los constituyentes de la muestra y calibraciones antes del análisis cuantitativo. Insensibilidad a los Cambios de Flujo y Temperatura. Este es un atributo principal cuando se utilizan técnicas con programas de flujo y/o temperatura en el análisis. Los detectores que son afectados por los programas de temperatura, son preferentemente instalados externos al cuerpo del cromatógrafo para alejarlos de horno, y la temperatura del mismo es mantenida casi 25ºC arriba de la temperatura máxima del programa de temperatura, para minimizar el efecto. Para los detectores que son sensibles a los cambios de flujo, es obvio que los programas de flujo no pueden usarse en trabajos cuantitativos.

CAPITULO 4 TEORIA DEL ANALISIS DE GASES

DISUELTOS EN ACEITE DE TRANSFORMADOR (AGDAT)

Como mencionamos anteriormente esta técnica analítica esta basada en el hecho de que los aislamientos del transformador se descomponen en gases, dependiendo de la energía presente a su alrededor. Todos los transformadores generan algún tipo de gases durante su operación, debido a que, en ellos es normal que exista una energía térmica, proveniente la disipación propia de sus partes activas (pérdidas) y del calentamiento ambiental. Con esta energía básica es suficiente para que el aislamiento sólido y líquido se descomponga lentamente. Del aceite proviene el hidrógeno, el butano, el propano, el etano, el metano, y de la celulosa del papel aislante proviene el monóxido y el bióxido de carbono, además de otra gran cantidad de compuestos no gaseosos que se mezclan en el aceite. Los gases formados se disuelven en el aceite y se concentran en rangos normales a lo largo de la vida operativa del transformador. Ocasionalmente los transformadores presentan comportamientos anormales, estos pueden ser provocados por: Una instalación defectuosa. Un escaso, nulo o erróneo mantenimiento. Defectos en el diseño o durante la fabricación que no fueron detectados

en las inspecciones de prueba iniciales. Mala operación o sincronía fuera de fase Imponderables durante la operación, como sobre voltajes transitorios en

la red eléctrica o descargas atmosféricas. Estas situaciones aumentan la energía dispersa y afectan la operación del transformador, disminuyendo su vida útil, sus efectos pueden ser momentáneos o puede permanecer durante un periodo determinado. No importando porque situación este pasando el transformador, los aislamientos siempre realizan su función, disipando cualquier expresión de energía, y muy frecuentemente a costa de su descomposición.

Figura 4.1 Gases característicos producidos por tipo de falla.

Por ejemplo la energía térmica suministrada por una situación anormal como un punto caliente, provocará la descomposición del aceite con un incremento notable de los gases arriba mencionados, más la presencia de etileno en mayor concentración que el etano.

La energía suministrada por una situación anormal como un arqueo, provocara la descomposición del aceite y la formación de acetileno con un incremento notable de hidrógeno. Así como éstas, existen muy variadas condiciones que causan la generación o combinación típica de gases en el aceite. Con estas ideas podemos establecer interpretaciones que correlacionen el contenido de gases con el comportamiento del transformador.

El objetivo primario del AGDAT es detectar fallas incipientes en su más temprana presencia, y ser capaz de evaluar pequeños cambios aparentemente insignificantes, antes que alteren la operación del equipo. Este es un ejemplo más de los casos en que lo más pequeño es lo más importante. 4.1.- Ventajas Aparte de que la información proporcionada por el AGDAT es precisa, cabe hacer mención de las ventajas que se tienen en comparación con otras mediciones, que promueven su aplicación más frecuente son: No requiere la desconexión del equipo. Una sola persona puede realizar el muestreo de manera sencilla Se puede repetir tantas veces como sea necesario No afecta la operación del transformador. No depende de las condiciones ambientales. Pero los datos de esta prueba no son tan sólo entradas para llenar huecos de un formato que hay que completar, o unos números para mostrar. Ellos deben cumplir una función predictiva, con ellos se logra tomar decisiones y detectar fallas de transformadores en su más temprana aparición.

4.2.- Limitaciones. Debemos reconocer que el AGDAT no es infalible, sino más bien es un criterio o punto de vista, ya que por si solo no toma en consideración variantes como: Tipo de equipo, ubicación, carga, solubilidad y grado de saturación de los gases, tipo de aceite, sistema de preservación, muestreo, localización de la falla y los propios del análisis. Cualquiera de estos factores mencionados puede dar lugar a malas interpretaciones. Además, aun y cuando el contenido de gases fuera el reflejo fiel de una condición anormal, a veces su interpretación no se encuentra por ser el resultado de más de una condición, o cuando un tipo de falla degenera en otra. Por lo anterior es necesario recalcar que no se debe suponer que los valores determinados son únicamente el reflejo del estado del transformador, causado por las condiciones operativas, sino que estos valores también están afectados por las condiciones transitorias que están presentes al momento de realizar el muestreo. Es por esto, que para emitir un diagnóstico acertado, no es suficiente basarse en un dato aislado, sino más bien de la observación de un conjunto de datos obtenidos a través del tiempo. Se requiere que se establezca un seguimiento o historial, que incluya la información operativa eficiente como: cargas, temperaturas, cambios de aceite, sistema de preservación, pruebas alternas y otros antecedentes para la adecuada toma de decisiones. Otro aspecto es que la aplicación de esta técnica esta encaminada a detectar y prevenir fallas de tipo evolutivo, más no esta posibilitada de prevenir fallas instantáneas como lo suelen hacer los monitores en línea (ver capítulo 9). Más sin embargo, se puede aprovechar el AGDAT a la postre, como medio de investigación cuando andamos buscamos encontrar el tipo de falla, su posible localización y llegar a especular las causas por las que falló un transformador. Por lo anterior los transformadores pueden seguir presentando fallas aun y cuando la evidencia predictiva indica que la unidad está fuera de peligro. (Ley de Murphy) La incursión en nuevas técnicas que se van descubriendo o perfeccionando nos hacen observar cualidades que antes desconocíamos, y que reditúan en un mejoramiento de la calidad de vida de los transformadores. Recapacitemos en la factibilidad de nuevas ideas, por absurdas que parezcan.

CAPITULO 5 SECUENCIA DE ANÁLISIS

Para asegurar los beneficios esperados del AGDAT es necesario implementar un programa de muestreo y análisis. Una o dos veces por año se realiza un monitoreo rutinario, seguido de su análisis y diagnóstico. Es común observar condiciones normales o estables y la información no pasa más allá del archivo, en espera del siguiente muestreo programado. Pero en ocasiones, los datos muestran un comportamiento anormal o dudoso, en estos casos se recomienda hacer un nuevo muestreo para confirmar la veracidad de los datos y reconfirmar un diagnóstico de sospecha de falla. Con el segundo muestreo se logra confiar en la veracidad de los datos pero puede ser aventurado la predicción de una tendencia, por lo que hay que realiza un tercer muestreo. Dependiendo de la severidad de la falla y el lapso de monitoreo es posible pronosticar una tendencia. Una vez obtenidos los datos del tercer análisis, se puede decir si la condición anormal fue momentánea o presenta una evolución. La condición anormal momentánea es hasta cierto punto considerada como estable por lo que puede seguirse vigilando con un programa de frecuencia adecuada, pero si la condición anormal es evolutiva, se requiere de un seguimiento intensivo para determinar si el desarrollo de la falla es de proporción constante (con cierta celeridad) o variable (acelerada). En los transformadores con fallas de velocidad constante, se puede programar su revisión antes de que alcancen un valor crítico. Los equipos con fallas aceleradas, deben ser inspeccionados inmediatamente. En el diagrama de flujo (Figura 5.) se resume el procedimiento anterior. Es una secuencia donde cada paso depende de los anteriores. Por lo tanto el muestreo que se encuentra al inicio del programa, es considerado el evento más importante, ya que de él dependen todos los demás. Es inútil tener los equipos de medición más sofisticados si no ponemos atención en realizar un buen muestreo y embalaje.

Figura 5. Diagrama de Flujo del Programa de Análisis.

5.1.- Muestreo Como mencionamos anteriormente el muestreo es la clave para un buen diagnóstico. Un mal muestreo no solo es inútil, además representa la pérdida de tiempo y esfuerzo para todos los que intervienen en el AGDAT.

PROGRAMA

MUESTREO

ANALISIS

ANORMAL DUDOSA

NORMAL

ESTABLE O MOMENTANEA

REVISION PROGRAMADA

DIAGNÓSTICO

ANORMAL

DINÁMICA

CONSTANTE VARIABLE

INSPECCION INMEDIATA

Para que el muestreo de aceite aislante sea representativo del transformador se realiza preferentemente con una jeringa de vidrio. El muestreo de rutina se realiza en la válvula inferior, pero en casos especiales, se deben muestrear a través de las válvulas superiores. 5.1.1.- Las herramientas y características para el muestreo con jeringas. Jeringas de Vidrio de 50 mililitros con pivote metálico excéntrico de rosca,

esmeriladas y numeradas tanto en el embolo como la pared interior del cuerpo de la jeringa.

Nota: Si el pivote metálico es sobrepuesto o sin una sujeción efectiva, se

recomienda colocar un pegamento sellador metal - vidrio para evitar fugas y desprendimientos.

Válvula de tres vías en forma de “T” de polipropileno. Las válvulas de

poliestireno o acrílico transparente rígidas no se recomiendan porque son quebradizas.

Manguera transparente de PVC de 1/8” de diámetro interior. Reducciones del diámetro de la válvula de muestreo a un pivote de 1/8”

para conectar la manguera. Llave perica No.- 12. Steelson No.- 18.

Figura 5.1.1

En las figuras 5.1.1 y 5.1.2 se ilustra el procedimiento de muestreo.

La jeringa debe identificarse con una clave o información que la distinga de las demás. En el anexo No. 1, se proporcionan la información necesaria del transformador tal como; clave, localización, fecha de muestreo, temperatura del aceite, No. de equipo. Marca, No. de serie, tipo. Voltaje, capacidad, carga, sistema de enfriamiento, sistema de preservación, volumen de aceite y acontecimientos relevantes.

Figura 5.1.2

Las precauciones para el embalaje son las siguientes: No obstruir con nada el desplazamiento del embolo de la jeringa. La

posible fuga de aceite a través de la interfase del embolo y la jeringa no puede evitarse con cintas adhesivas, en ese caso es mejor cambiar la jeringa.

Envolver cada jeringa con tela o papel para protegerla del polvo y tierra. Inmovilizar y proteger el conjunto de jeringas contra posibles impactos

originados durante el transporte, utilizando material adecuado para tal fin. Evitar almacenaje innecesario.

JERINGAS QUE SE RECOMIENDAN JERINGAS QUE SE DEBEN EVITAR

de vidrio de polietileno, hule o plástico

con pivote excéntrico y roscado con cintas adhesivas para sellar fugas

esmerilado en el embolo y pared interna

sin esmerilar

numerada en el embolo y cuerpo si enumerar

protegida contra golpes y suciedad impregnadas de polvo o partículas

5.1.2.- Muestreo con Cilindro o Bala de Acero Inoxidable. La figura 5.1.3 muestra el procedimiento de llenado.

Figura 5.1.3

Secuencia de llenado:

1).- Drene 2 litros de aceite. 2).- Conecte el cilindro con la manguera. 3).- Abra la válvula A. 4).- Abra la válvula B. 5).- Deje que fluya 1 litro de aceite al recipiente de desecho y golpee las

paredes del cilindro para desprender las burbujas. 6).- Cierre la válvula B. 7).- Cierre la válvula A. 8).- Identifique y embarque.

5.2.- Preparación de la Muestra. Una vez obtenida la muestra, y recibida en el laboratorio, el siguiente paso es extraer los gases disueltos por medio de alto vacío y agitación en una pequeña cámara de desgasificación. La extracción debe ser completa, por lo que se requiere obtener un vacío con valor aproximado de 100 micrones y la hermeticidad de la cámara debe estar asegurada con prueba de abatimiento. En la figura 5.2 se muestra el procedimiento de desgasificación.

Figura 5.2

5.3.- Prácticas 1).- Efectúe seis muestreos de aceite similares de un transformador. 2).- Realice la desgasificación de tres muestras. 3).- Calcule el porcentaje de gas disuelto promedio. 4).- Realice la corrección por temperatura y presión estándar.

CAPITULO 6 SISTEMA CROMATOGRÁFICO

PARA REALIZAR EL AGDAT

Un cromatógrafo de gases además de separar las mezclas de compuestos volátiles, identifica y cuantifica los elementos de la mezcla. El sistema cromatográfico esta compuesto de: Una fase móvil gaseosa llamada gas acarreador. Reguladores de presión. Válvulas diferenciales. Sistema de inyección. Columnas con fase estacionaria. Horno con control de temperatura. Detectores. Graficador integrador.

En la Figura 6. se presenta un diagrama simplificado de un sistema cromatográfico.

Figura No. 6. Diagrama esquemático genérico de un sistema para cromatografía

de gases.

6.1.- Condiciones Específicas. Antes de llevar acabo el AGDAT, es necesario seleccionar condiciones especificas para esta aplicación. Para el transporte de la muestra gaseosa a través del sistema

cromatográfico, se utiliza como gas acarreador argón de la más alta pureza y un flujo de 30 ml/min.

La inyección de la muestra al sistema se efectúa con una válvula de muestreo automática de 0.25 ml, calentada a una temperatura de 120º C.

Las columnas son de acero inoxidable de 1/8”.

La fase estacionaria es la combinación de adsorbentes sólidos de PORAPAK N y Molecular Sieves 13 x.

La identificación de los compuestos se realiza con un detector general denominado conductividad térmica (DCT) no destructivo y un detector específico para compuestos orgánicos nombrado de ionización de flama (DIF) destructivo, ambos calentados a 200º C. El detector de ionización de flama quema los compuestos de la mezcla con una flama generada por la combustión de hidrógeno con aire con flujos de 45 ml/min y 400 ml/min respectivamente.

Después de la separación del dióxido y monóxido de carbono, éstos son hidrogenados con el mismo hidrógeno que se usa para el DIF. Un catalizador de Niquel-Raney, calentado a una temperatura de 350ºC transforma el dióxido y monóxido de carbono para ser detectados por el DIF como metano.

Las condiciones del programa de temperaturas del horno son: Temperatura inicial = 35ºC Tiempo inicial = 6.5 min. Elevación de temperatura = 15º C/min. Temperatura final = 175º C Tiempo final = 15 min.

Las condiciones iniciales de los parámetros de integración son: Zero = 10% de la hoja. Ancho de pico = 0.20 Umbral = 0 Velocidad de la carta = 0.3 Atenuación = 22 Señal negativa del detector de conductividad térmica.

Figura 6.1 Diagrama esquemático específico del AGDAT

Las acciones o cambios que el cromatógrafo debe realizar durante el tiempo de análisis son: 1) Abrir la válvula automática de muestreo a 0.1 minuto. 2) Cambio de señal del DCT por la señal del DIF inmediatamente después

de obtener la separación y registro de los gases inorgánicos (hidrógeno, oxigeno, nitrógeno).

3) Igualación del Zero al 10% de la hoja, 0.1 minuto después del cambio de señal, para igualar la señal del DIF a la línea base o margen.

4) Aumento de atenuación a 25 cuando los picos o compuestos saturan el 100% de la hoja.

5) Disminución de la velocidad de la hoja cuando se desea acortar la gráfica debido a tiempo prolongado sin información o registro de compuestos.

6) Apertura de la válvula automática que retira la columna de Molecular Sieves 13x, antes que se contamine con el dióxido de carbono de la muestra.

7) Paro del análisis cuando todos los compuestos han salido de la columna y fueron registrados.

6.2.- Calibración El integrador del cromatógrafo de gases calcula el área bajo cada pico que representa cada compuesto para determinar la concentración. Además proporciona el porcentaje del área de cada uno con respecto a la suma total de áreas. El porciento del área del pico, es proporcional a la concentración y además es independiente de la respuesta del detector para ese compuesto. La respuesta de los detectores, no es uniforme para todos los compuestos, pero si es relativamente constante para el mismo compuesto en todos los análisis. Para eliminar esta diferencia, se calcula un factor de respuesta individual, con ayuda de una mezcla de gases de concentraciones conocidas (mezcla estándar o patrón). Existen tres métodos para calibrar el cromatógrafo: Estándar interno. Normalización. Estándar externo. Cada uno de ellos tienen características especiales. De los tres, el que más se ajusta a nuestra aplicación es el método de estándar externo. El cromatógrafo debe ser calibrado periódicamente, se recomienda hacerlo cada vez que se utiliza el instrumento o cada semana si el uso es continuo. A continuación, en la tabla 6.2 se presenta el procedimiento de calibración y en la Figura6.2 se muestra el cromatograma de una mezcla estándar.

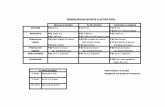

TABLA 6.2 E = EXTERNAL STANDARD I = INTERNAL STANDARD N = NORMALIZACION CALIB PROCEDURE (E*/I/N): REF % RTW (5.000): NON-REF % RTW (5.000): RF BASED ON ÁREA OR HEIGHT (A*/H): CAL RT AMT NAME 1 :1 NO MATCH 1 :2.677 :1 :HIDRÓGENO 2 :3.829 :96.7 :NITRÓGENO 3 :6.080 :0.3 :METANO 4 :7.408 :0.5 :MONOX. DE C. 5 :10.481 :0.5 :BIOX. DE C. 6 :11.467 :0.1 :ETILENO 7 :12.195 :0.1 :ETANO 8 :13.401 :0.5 :ACETILENO 9 :16.518 :0.2 :C3H8/C3H6 10 :21.471 :0.1 :BUTANO 11 : REF PK CAL#.:2 REF PK CAL#.:5 REF PK CAL#.: GROUP PEAKS (Y/N*): N CALIBRATION OPTIONS RF of uncalibranted peaks (0.0000E+00): Replace calibration fit (Y/N*): Disable post-run RT update (Y/N*): SAMPLE AMT (0.0000E+00): MUL FACTOR (1.0000E+00):

TABLA 6.2

COMISION FEDERAL DE ELECTRICIDAD ÁREA DE TRANSMISION Y TRANSFORMACION NORESTE

LABORATORIO DE ACEITES AISLANTES REPORTE DE GASES DISUELTOS EN ACEITE AISLANTE EN PPM PR: 13:13 MAY 12,1992 NUMERO DE ANALISIS 002/01 MARCA DEL EQUIPO MUESTRA DE GAS FECHA DE MUESTREO 12/MAYO/2001 SUBESTACION EQUIPO NUMERO DE SERIE READY FOR INJECTION

Figura 6.2. Cromatograma de una mezcla estándar o patrón ¿CUÁL ES EL VOLUMEN DE ACEITE USADO? 1 ¿CUÁL ES VOLUMEN DE GAS EXTRAIDO? 1 % DE GAS DISUELTO = 100% DE GAS COMBUSTIBLE= 2.87948 PICO TIEMPO ÁREA TIPO PPM NOMBRE 01 2.58 25345.00 BV 10209.60 HIDRÓGENO 1% 02 3.34 172939.00 VB 913725.00 NITROGENO BALANCE 03 4.80 8920.98 BV 3086.30 METANO 0.1% 04 5.35 14389.70 VB 5131.02 MONOX. DE C. 0.5% 05 8.77 13196.10 BV 5151.17 BIOX. DE C. 0.5% 06 9.76 6135.97 VV 1061.13 ETILENO 0.1% 07 10.54 5924.56 VB 1047.38 ETANO 0.1% 08 12.00 27212.30 BV 5134.48 ACETILENO 0.5% 09 14.87 16952.50 BP 2088.61 C3H8/C3H6 0.2% 10 18.21 11385.40 BB 1036.34 BUTANO 0.1%

6.3.- Cálculos. Al final de cada análisis, el integrador reporta la cuantificación de los gases, efectuando la corrección por el factor de respuestas calculado en la etapa de calibración. Este reporte esta calculado con base en el procedimiento de estándar externo y determina la concentración de los compuestos en porcentaje de la muestra de gases extraída del aceite. Estos resultados son preliminares ya que debemos calcular la concentración de los compuestos en partes por millón con respecto al volumen de la muestra de aceite. Primero se calcula una constante Xi para cada compuesto que depende de:

Xi= Vg(Vc+OiVm)104 VcVm

Vm= El volumen de muestra de aceite. Vg= El volumen de gas extraído. Vc= El volumen de la cámara de desgasificación. Oi= El coeficiente de solubilidad de Oswald de cada gas en el aceite.

Los coeficientes de solubilidad de Oswald de los gases en el aceite se presentan en la tabla 6.3. Estos coeficientes están en función de la solubilidad de cada gas en el aceite.

GAS COEFICIENTE HIDRÓGENO 0.0558 NITROGENO 0.0968 MONOXIDO DE CARBONO 0.133 OXIGENO 0.179 METANO 0.438 DIOXIDO DE CARBONO 1.17 ACETILENO 1.22 ETANO 2.59 PROPANO/PROPILENO 11.0 BUTANO 20.0 ETILENO 1.76

Tabla 6.3

Valores del coeficiente de solubilidad de Oswald a 25ºC en aceite con una densidad de 0.855 g/ml.

La concentración de cada gas en partes por millón con respecto al volumen de aceite, se calcula con la formula:

PPMi = Xi*Am*RFi

Donde: PPMi: Son las partes por millón del compuesto i.

Xi: Es la constante calculada con anterioridad.

Am: Es el área registrada por el componente i en el cromatograma de la

muestra.

Rfi: Es el factor de respuesta del componente i calculado con base en el área del componente i (Ae) y su concentración (Ce) en la mezcla estándar.

RFi = Ce / Ae

Otros cálculos que se deben efectuar con el porcentaje de gas disuelto en la muestra de aceite:

% gas disuelto = Vg x 100 Vm

Y el porcentaje de gases combustibles:

% gas combustible = Ci 104

donde Ci= concentración en ppm de i.

i = H2 + CH4 + CO + C2H4 + C2H6 + C2H2 + C3H8 +C3H6 + C4H10

El conocimiento de estos porcentajes nos permite también vigilar la evolución de una falla o en general el comportamiento del transformador. Los cálculos pueden ser efectuados por un programa sencillo en Basic, que se almacena en la memoria si el integrador cuenta con esta opción. En el Anexo 3 se muestra un programa en Basic para el integrador.

6.4.- Prácticas 1).- Mida y regule el flujo de gas acarreador, de hidrógeno y de aire. 2).- Fije las condiciones iniciales para realizar un análisis. 3).- Inyecte aire ambiental al cromatógrafo y seleccione los tiempos adecuados para los cambios y acciones. 4).- Inyecte la mezcla estándar y modifique los parámetros si es necesario para obtener un bien resuelto. 5).- Realice la calibración por el método estándar externo.

CAPITULO 7 MÉTODOS DE INTERPRETACIÓN

DE RESULTADO

A continuación se presentan algunos de los métodos y diagnósticos más conocidos para establecer una predicción del estado de un transformador. Aunque la formación de gases obedece a las teorías cinéticas y termodinámica, al final, los criterios establecidos en estos métodos son empíricos, es decir, son una correlación entre los datos obtenidos, así como el tipo y frecuencia de las fallas. En casos anormales, utilizamos todos los métodos de diagnóstico, actuamos con cautela, porque estos métodos son solo guías, no tomemos decisiones apresuradas, pensemos en todas las consideraciones descritas en la teoría del análisis, auxiliémonos con antecedentes, apliquemos mediciones alternas que confirmen el diagnóstico, lleguemos a una conclusión general. Si la decisión final es la inspección interna, debe compararse con lo pronosticado y sobre todo, debemos documentar la experiencia, recordemos que es así como se crean los métodos. 7.1.- Gas Clave La discusión expuesta en la teoría del análisis respecto a la dependencia de la temperatura con los tipos de gases de descomposición de celulosa y aceite, proporciona la base para determinar los tipos de fallas. Estos gases e índices significativos son llamados “Gases Clave”. Las Figuras 7.1.1 a la 7.1.4 presentan estos “Gases Clave” y sus proporciones relativas para cuatro tipos de fallas.

7.1.1.- Arqueo En el arqueo se producen grandes cantidades de hidrógeno y de acetileno, y pequeñas cantidades de metano y etileno. También se pueden formar dióxido y monóxido de carbono si la falla afecta a la celulosa. Ojo, el aceite puede estar carbonizado.

Figura 7.1.1 Gas Clave Acetileno.

7.1.2.- Descargas Parciales

Las descargas eléctricas de baja energía producen hidrógeno y metano, con pequeñas cantidades de etano y etileno. Si las descargas ocurren en la celulosa, pueden resultar cantidades comparables de monóxido y dióxido de carbono.

Figura 7.1.2 Gas Clave Hidrógeno

7.1.3.- Aceite Sobrecalentado

Los productos de la descomposición incluyen etileno y metano, junto a cantidades menores de hidrógeno y etano. Si las fallas son graves o si afectan a contactos eléctricos, pueden formarse indicios de acetileno.

Figura 7.1.3 Gas Clave Etileno.

7.1.4.- Celulosa Sobrecalentada La celulosa sobrecalentada libera grandes cantidades de dióxido y monóxido de carbono. Si la falla afecta a una estructura impregnada en aceite, se formaran hidrocarburos gaseosos como metano y etileno.Gas clave Monoxido de Carbono

Figura 7.1.4 Gas Clave Monóxido de

Carbono.

7.2.- Límites de Dörnenburg

Este sencillo método establece límites a los gases de falla. Es simple pero tiene el defecto de depender del volumen de aceite del transformador. Los límites son concentraciones en unidades que relacionan un volumen de gas disuelto en un volumen de aceite un millón de veces más grande (ppm = 1 ml/1000 L). Hagamos la suposición de tener una falla idéntica en dos transformadores de diferente tamaño. Esta falla sólo producirá una cantidad determinada de gas, que se dispersara más entre mayor sea el volumen del transformador. Por lo tanto para la misma falla, las partes por millón determinadas en el transformador de mayor volumen serán menores que en el transformador de menor volumen.

GAS LÍMITE ppm HIDRÓGENO 200 METANO 50 ETANO 15 ETILENO 60 ACETILENO 15 MONOXIDO DE CARBONO 1,000 BIOXIDO DE CARBONO 11,000

Tabla 7.2 Límites de Dörnenburg

No hay indicación para que volumen o para que tiempo de operación están aplicados estos valores, pero aun así, son bastante prácticos para transformadores de potencia en los circuitos del nivel de transmisión o sub transmisión. 7.3.- Relaciones de Dörnenburg Para eliminar la dependencia con el volumen del transformador, Dörnenburg, sugirió la relación de dos pares de gases de falla; propuso la división de la concentración de metano, entre la concentración de hidrógeno y la división de la concentración de acetileno entre la concentración de etileno; ambas relaciones las graficó en una escala “XY”. Encontró por estadística que existen tres tipos de fallas que se agruparan en diferentes áreas de esta gráfica. Este método diagnostica el estado el un transformador mediante una gráfica con escala logarítmica en ambos ejes. Cada eje esta asociado a la relación de dos gases. En el eje de la “x” se encuentra la relación del acetileno entre

el etileno (C2H2/C2H4) y en el eje de la “y” tenemos la relación del metano entre el hidrógeno (CH4/H2). Dentro de la gráfica existen tres áreas bien definidas, las cuales corresponden a tres tipos de defectos en transformadores. Los de tipo Térmico, que van de relaciones C2H2/C2H4 menor a 0.7 y CH4/H2 mayores a 1.0. Los de tipo Arqueo que se encuentran en relaciones de C2H2/C2H4 mayores a 0.7 y CH4/H2 entre 0.1 a 1. Por último los defectos de descargas parciales localizados en relaciones CH4/H2 menores a 0.1. Dörnengurg propuso el método de las relaciones para evitar que las unidades de concentración de los límites máximos permitidos dadas en partes por millón (ppm) dependieran del volumen del transformador, ya que para un transformador de mayor volumen, un mismo volumen de gas producido por una determinada falla se diluirá más que en un transformador de menor volumen. Otro aspecto en esta gráfica es que se diseñó sobre la base de un estudio estadístico por lo que existen zonas sin diagnóstico. Estas áreas y sus tipos de fallas están representados en la Figura 7.3.

Con la división realizada se eliminan las unidades y así la dependencia del volumen del transformador, pero también desaparece el concepto de la magnitud de la falla. Ya que una división de 2/1 da la misma relación que una de 200/100. La gráfica de Dörnenburg es cualitativa al tipo de falla y como los análisis posteriores se pueden sobreponer, es muy útil para observar la evolución de una falla.

Figura 7.3 Gráfica de Dörnenburg

7.4.- Triángulo de Duval Con el empleo de sólo tres gases, el señor Duval estableció un sencillo método de diagnóstico del comportamiento de transformadores. Duval sugirió el uso de concentraciones de metano, etileno y acetileno para este diagnóstico. Considerando que la suma de las concentraciones de estos tres gases de falla representa un cien porciento, calculó nuevos porcentajes de participación para cada uno de estos gases. Propuso una gráfica en forma

de triángulo equilátero donde cada lado representa la escala desde cero a 100% de cada gas. Los porcentajes calculados son colocados en su respectiva escala y proyectando líneas en la dirección indicada, los tres coinciden en un punto que representan el 100%. El punto se localiza en áreas que representan la condición del transformador. Al igual que en la gráfica de relaciones de Dörnenburg, también se pueden sobreponer análisis posteriores. En el triángulo se localizan 6 áreas representativas del comportamiento: arcos de alta energía, arcos de baja energía, descarga corona, calentamiento menor a 200°C, calentamiento entre 200°C y 400°C, calentamiento mayor de 400°C. En la figura 7.4 se representa el triángulo de Duval con sus interpretaciones.

X = Concentración de acetileno en ppm

Y = Concentración de etileno en ppm Z = Concentración de metano en ppm

Figura 7.4 Triángulo de Duval

7.5.- Código de Roger El método de Roger sigue el mismo procedimiento de relaciones que utiliza la gráfica de Dörnenburg. Roger, considera que la concentración de Etano

proporciona información para diferenciar los problemas térmicos en varias categorías. Usando este gas, Roger propone las relaciones metano/hidrógeno, etano/metano, etileno/etano, acetileno/etileno. Para cada relación, Roger fija varios límites. Encontrar el diagnóstico revisando cada límite para cada relación resulta complicado. Esta búsqueda se simplifica identificando el límite con un código. Las tablas 7.5.1 y 7.5.2 muestran el uso del código de Roger. Al igual que el método de Dörnenburg, las relaciones pueden dar códigos que no coincidan con los códigos de diagnóstico. En muchos casos se obtienen códigos que no están catalogados, o no existe una clara interpretación del diagnóstico. Las causas son muy variadas, que van desde relaciones no consideradas hasta la posible ocurrencia de fallas simultaneas o en período de evolución. De cualquier manera de debe de tomar el diagnóstico que más coincida con los códigos obtenidos, dando mayor relevancia a las relaciones C2H2/C2H4, C2H4/C2H6. Este diagnóstico es cualitativo del tipo de falla ya que no considera la magnitud de las concentraciones de gases.

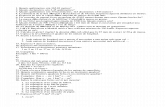

COCIENTE INTERVALO CÓDIGO DE GAS

< 0.1 5 CH4 > 0.1 < 1.0 0 H2 > 1.0 < 3.0 1

> 3.0 2

C2H6 < 1.0 0 CH4 > 1.0 1

< 1.0 0 C2H4 > 1.0 < 3.0 1 C2H6 > 3.0 2

< 0.5 0 C2H2 > 0.5 < 3.0 1 C2H4 > 3.0 2

Tabla 7.5.1 Este código nos ayuda a encontrar el Diagnóstico del Transformador

con la siguiente Tabla 7.5.2.

CH4/H2 C2H6/CH4 C2H4/C2H6 C2H2/C2H4 DIAGNÓSTICO

0 0 0 0 DETERIORO NORMAL

5 0 0 0 DESCARGA PARCIAL

SOBRECALENTAMIENTO

1 ó 2 1 0 0 MENOR A 150°C

SOBRECALENTAMIENTO

1 ó 2 1 0 0 DE 150°C A 200°C

SOBRECALENTAMIENTO

0 1 0 0 DE 200°C A 300°C

CALENTAMIENTO GENERAL

0 0 1 0 EN LOS CONDUCTORES

CORRIENTES CIRCULANTES

1 0 1 0 EN EL DEVANADO

CORRIENTES CIRCULANTES

1 0 2 0 EN NUCLEO Y TANQUE

0 0 0 1 DESCARGA NO SOSTENIDA

0 0 1 ó 2 1 ó 2 ARQUEO SOSTENIDO

0 0 2 2 CENTELLEO CONTINUO

DESCARGA PARCIAL CON

5 0 0 1 ó 2 DESCARGA SUPERFICIAL

Tabla 7.5.2 Código de Roger

7.6.- Nomograma Este método fue propuesto por el Sr. J. Orren Chunch, del Buró de Reclamaciones de Denver Colorado. El conjuntó en una gráfica las ideas de manejar la magnitud de las concentraciones y un valor límite máximo con el de relaciones de pares de gases. Cada una de las concentraciones de los gases se representaron con una línea y para ciertos gases con dos líneas en escalas logarítmicas dibujadas en sentido vertical. Las líneas de los gases que se propuso relacionar se presentaron adyacentes. Así por ejemplo el metano lo comparó con el hidrógeno y con el acetileno, de esta manera el número de relaciones aumentó a siete. Para que la comparación fuera justa en gases que se producen en diferente proporción Church estableció un “handicap” en gases de baja generación desplazando el origen de las líneas. Church aumentó el numero de relaciones a siete: Hidrógeno/acetileno, acetileno/etano, etano/hidrógeno, hidrógeno/metano, metano/acetileno, acetileno/etileno y monóxido/bióxido de carbono. Para realizar la comparación se trazan líneas que conectan las escalas adyacentes en los puntos de concentración de cada gas. La pendiente que presente esta línea de unión determinará el diagnóstico que corresponde a esta relación. Aunque se obtienen siete diagnósticos con éste método sólo se diferencian tres tipos de falla que son: A.- arqueo, P.- Pirólisis y C.- Corona. El diagnóstico que se toma como más representativo del comportamiento del transformador será el que se repita más. Desplazó las escalas para que una línea que conectara las concentraciones de gases fuera horizontal (pendiente = 0) si la relación es normal, por ejemplo: 1/10 entre etano y el hidrógeno, 1/1 entre el hidrógeno y el metano, etc. En cada escala presentó las concentraciones límite para transformadores considerados con operación normal por Dörnenburg, además, marco concentraciones límites obtenidas por su propia experiencia. La gráfica del Nomograma se presenta en la Figura 7.6.

Figura 7.6 Nomograma

En la parte inferior de la gráfica, entre cada par de escalas comparadas se encuentran las claves de diagnósticos de Church. Usando la cuarta relación (hidrógeno – metano) como ejemplo (Figura 7.6.1) para obtener el diagnóstico, si la relación es 1:1 la línea que conecta los puntos es horizontal y corresponde a un comportamiento normal, si la relación es mayor a uno, la línea tiene pendiente positiva y corresponde a una falla tipo pirólisis o calentamiento. Si la pendiente de la línea es negativa pero menor de menos uno (-1), corresponde a relaciones en el rango de uno a diez e indican arqueo. Líneas con pendientes negativas mayores a menos uno, corresponden a relaciones mayores a diez e indican descarga parcial o corona.

Figura 7.6.1 Tipo de fallas usando relaciones cuantitativas de hidrógeno y metano. La línea verde indica Corona, la línea roja indica Arqueo, y la línea café indica Pirólisis.

7.7.- Prácticas 1).- Realice el AGDAT de las tres muestras sobrantes de la práctica del Capitulo 5. 2).- Calcule la concentración de gas en partes por millón. 3).- Aplique los métodos de diagnóstico expuestos antes, a los datos obtenidos. Utilice las gráficas anexas.

CAPITULO 8 DIAGNÓSTICO SENCILLO DEL AGDAT

Y CONSEJOS PARA LA REVISIÓN INTERNA

8.1.- Guías Rápidas 8.1.1.- Primer golpe de vista La primera impresión que debemos atender en el análisis de gases disueltos es el contenido de tres gases de clave: El hidrógeno, el etileno y el acetileno. Es una indicación sencilla, rápida y clara que requiere de mayor estudio en el caso de delatar condiciones anormales, pero dando valores normales, que es lo mas frecuente, nos permite dedicar el tiempo a asuntos de mayor urgencia. El hidrógeno: le llamamos el gas de “alarma”, ya que por ser un compuesto inorgánico es poco soluble en el aceite y se declara inmediatamente aun antes de cualquier indicación de anomalía por los hidrocarburos. Este gas se presenta con cualquier tipo de falta, el valor límite es de 200 ppm, aunque una indicación de 100 a 200 ppm es preocupante, sobre todo si se trata de un transformador nuevo. En este caso es conveniente realizar muestreos mensuales hasta definir su tendencia o la correspondencia de otro gas clave. En la literatura se menciona que las descargas parciales o efecto corona se caracterizan por producir altas cantidades de hidrógeno sin un notorio aumento de otro gas orgánico. Las descargas parciales son rara vez diagnosticadas por cromatografía de gases, pudiera ser porque con algo de tiempo esta falla se transforma en un arqueo de baja energía, o tal vez por lo poco frecuente de este defecto. El etileno: Cuando su contenido es mayor al doble de la cantidad de acetileno, es indicativo de sobrecalentamiento de algún metal (puntos calientes). Por lo general se trata de conectores, tornillerias y/o laminaciones por los que esta circulando una apreciable cantidad de corriente. Aunque el valor límite reportado para el etileno es de 60 ppm, hemos comprobado que valores inferiores a 1000 ppm no son peligrosos. Ya que los metales soportan altas temperaturas (1083º C para el cobre) antes de fundirse. Aunado a esto, las piezas son enfriadas por el aceite, por lo que un sobrecalentamiento de apenas 600º C no deforma ni fatiga la pieza metálica. Pero por lo contrario, desde el punto de vista del aceite, esta situación es nada agradable, ya que éste enfría la pieza a costa de su descomposición, recordemos que el punto de inflamación del aceite Pemex es de tan solo 160º C. Aunque no hay un regla general, el tiempo requerido para atender

este defecto es largo, puede ser del orden de meses hasta años, el juicio para esta decisión será dependiente del incremento del gas por día. Una vez declarado el etileno como indicador del problema es importante observar las indicaciones del Segundo paso. El acetileno: La presencia del acetileno es la condición menos favorable. Aun la presencia de 5 ppm pueden ser causa de preocupación, ya que significan la existencia de un arqueo, entre piezas con diferentes potencial o la separación de contactos, lo cual es sumamente destructivo. Se recomienda el muestreo semanal para verificar su tendencia, en caso de comprobar una tendencia ascendente, el valor critico (de 15 a 100 ppm) y el pronóstico del tiempo disponible para la revisión son inciertos. Esto dependerá de la localización de la falla y los elementos involucrados. Un incremento ligero de acetileno (10-20ppm por mes) con ausencia de etileno es significativo de un descargas de baja energía en piezas que se encuentran a potencial pero sin paso de corriente. Se aconseja una revisión a la brevedad posible consultando con otras pruebas eléctricas alternas y observando las indicaciones del Segunda observación. 8.1.2.- Segunda observación. La participación de la celulosa. La siguiente observación después de encontrar un contenido anormal de un gas clave, es revisar las cantidades de monóxido y dióxido de carbono (CO y CO2). Esto es con la intención de estimar la participación de la celulosa, ya que junto con el gas clave nos puede dar una idea del lugar de la falla. Los valores límites para estos gases son 1000 y 10000 ppm, pero una mejor indicación es la relación CO2/CO, si el contenido de CO es mayor a la décima parte del contenido de CO2, (CO2/CO<10) es muy probable que contemos con carbón o papel quemado. Por lo general el origen de estos gases es la combustión del papel aislante, pero no hay que olvidar otros materiales sólidos como el cartón, la madera, el lino, la baquelita, etc. En caso de transformadores de resiente operación el contenido de CO y CO2 tienen a incrementarse los primeros días hasta estabilizarse en valores en valores aproximadamente de 200 y 4000 ppm respectivamente.

Figura 8. Diagrama de Flujo para el Diagnóstico Rápido del Análisis de Gases en

Aceite.

8.2.- Revisión Interna En seguida se presentan diferentes resultados del análisis de gases para dar una sugerencia de las posibles partes involucradas y poner atención en el momento de una revisión interna. Síntoma: El contenido de etileno es mayor a dos veces el contenido de acetileno (C2H2/C2H4<0.5) y el contenido de CO es mayor a la décima parte del contenido de CO2(CO2/CO<10). Causas:

a).- Calentamiento por conexiones flojas o bimetalicas inadecuadas, en ambos casos encintadas. Hay que revisar los empalmes en guías hacia el cambiador de derivaciones, las conexiones de las boquillas de alta y baja tensión así como del neutro.

b).- Multi-aterrizamiento del núcleo por perdida de aislamiento en

cinchos o tornillos de sujeción. Síntomas: El contenido de etileno es mayor a dos veces el contenido de acetileno (C2H2/C2H4<0.5) y el contenido de CO es menor a la décima parte del contenido de CO2(CO2/CO>10). Causas:

a).- Calentamiento por conexiones flojas o bimetálicas inadecuadas, descubiertos, hay que revisar los empalmes en guías o conexiones hacia el cambiador de derivaciones, tornillerias, tuercas y arandelas del yugo y de las conexiones de las boquillas de alta y baja tensión así como del neutro .

b).- Falta de apriete en los contactos móviles del cambiador manual

de derivaciones.

c).- Calentamiento entre laminaciones del núcleo.

Síntoma: El contenido de acetileno es mayor a la mitad del contenido de etileno (C2H2/C2H4>0.5) y el contenido CO es mayor a la décima parte del contenido de CO2(CO2/CO<10). Causas: Arqueo entre espiras o subconductores. En transformadores tipo columnas buscar rastros de carbón y perlas de cobre en la parte superior e inferior de las bobinas. En transformadores acorazados notar el levantamiento de las galletas aunque sea leve. Síntomas: El contenido de acetileno es mayor que la mitad del contenido de etileno (C2H2/C2H4>0.5) contenido de CO es menor que la décima parte del contenido de CO2(CO2/CO>10). Causas:

a).- Arqueo por separación de contactos en el cambiador manual de derivaciones.

b).- Arqueo entre espiras o subconductores, descubiertos.

Síntomas: La presencia de acetileno es menor a 100 ppm y el etileno se aprecia no mayor a 10 ppm y el contenido CO es mayor a la décima parte del contenido de CO2(CO2/CO<10). Causa:

a).- Descargas de baja energía en piezas que se encuentran conectadas al potencial pero sin corriente, tal como escudos, pantallas, sombras, coaxiales, etc.

HOJAS PARA LAS PRÁCTICAS DE INTERPRETACION DEL AGDAT

CAPITULO 9 HERRAMIENTAS DE CONTROL Y

SEGUIMIENTO

Registros Adicionales Cuando se tiene a cargo el cuidado de una gran cantidad de transformadores además de otro tanto de actividades, es fácil que se pueda descuidar la atención de un transformador en estado crítico. La información individual acumulada de cada AGDAT es enorme, por lo que a continuación se presentan algunas herramientas de control y seguimiento que nos sirven para manejar fácilmente la información y tomar decisiones a su debido tiempo. 9.1.- Gráficas Regionales. Al final de cada año la información obtenida es enorme, una idea para simplificar esta tarea y presentar un documento ejecutivo es, agrupar todos los transformadores de una región o zonas geográficas en gráficas que representan cada uno de los gases clave de falla. Se requiere una gráfica para cada gas que presente la escala en forma radial y logarítmica. El contenido de determinado gas clave de todos los transformadores se distribuye radialmente a los 360 grados de la gráfica, agrupados por clave, marca, subestación y zona, o cualquier otra clasificación que el usuario considere. Se proyecta una línea desde el centro hasta el valor de la escala que indique el contenido de ese gas. La ventaja de este procedimiento es visualizar rápidamente y mantener la atención en el o los transformadores que sobrepasan el límite de Dörnenburg marcado en la escala de la gráfica. Las figuras 9.1.1 a la 9.1.5 muestran estas gráficas con sus respectivas fronteras de tolerancia.

Figura 9.1.1 Gráfica radial del Gas Clave Hidrógeno para Transformadores en

Grupo. Límite de seguridad 200 ppm.

Figura 9.1.2 Gráfica radial del Gas Clave Acetileno para Transformadores en

Grupo. Límite de seguridad 15 ppm.

Figura 9.1.3 Gráfica radial del Gas Clave Etileno para Transformadores en Grupo.

Límite de seguridad 1000 ppm.

Figura 9.1.5 Gráfica radial del Gas Clave Monóxido de Carbono para

Transformadores en Grupo. Límite de seguridad 1000 ppm.

9.2.- Historial El historial es una hoja de reporte para cada transformador y contiene por renglón los análisis efectuados durante el tiempo de operación del equipo. En forma resumida se presentan los cambios en la concentración de los gases clave, el porciento de gas disuelto y el porciento de gas combustible. También se da un breve comentario de la situación del equipo, como puede observarse en la tabla 8.2

Tabla 9.2 Historial del Análisis de Gases en un Transformador

9.3.- Gráfica de Probabilidad de Falla Otra investigación pertinente cuando estudiamos la evolución de un problema de tipo térmico, es la influencia de la degradación del papel en la probabilidad de falla de un transformador. Para transformadores con la misma concentración de gas etileno, la probabilidad de falla es mayor cuanto menor sea el valor de la relación CO2/CO.

La Figura 9.3 muestra la

gráfica de probabilidad de

falla de un transformador en

servicio como función de la

concentración de etileno.

“A” representa todos los

casos con cualquier relación

CO2/CO y las otras gráficas

contenidas son subgrupos de

“A” con la misma relación

CO2/CO ahí indicada.

La tabla 9.3 muestra los niveles peligrosos de etileno en función de la relación CO2/CO.

RELACION MENOR A: 6 3 2 1

Nivel Peligroso de C2H4 en ppm 2000 400 150 100 20

Tabla 9.3 Niveles peligrosos de etileno como función de la relación CO2/CO.

9.4.- Tendencias de Formación de Gases. Una vez confirmado un funcionamiento anormal, es necesario predecir la urgencia de la revisión. Un transformador que tiene una falla y que mantiene una velocidad baja de generación de gases, se puede programar para revisión a mediano o largo plazo. Si la falla mantiene una velocidad de magnitud regular y constante, se puede programar para revisión a mediano o corto plazo. Si el transformador tiene una falla de velocidad variable o sea acelerada, su revisión debe ser inmediata. Una guía de acciones considerando la tendencia de crecimiento del 1% de gas combustible por día y el contenido total de gas combustible, se presenta en tabla 9.4. También se puede evaluar la tendencia de crecimiento del gas clave de falla.

NIVELES DE TDCG

(ppm)

CANTIDAD DE TDCG (ppm/DIA)

INTERVALO DE

MUESTREO

PROCEDIMIENTO DE

OPERACION

>30 DIARIAMENTE CONSIDERAR RETIRAR DE SERVICIO

10-30 DIARIAMENTE AVISAR AL FABRICANTE

CONDICION 4

> 4630 <10

SEMANALMENTE

TOMAR EXTREMAS PRECAUCIONES ANALIZAR LOS GASES INDIVIDUALES

PLAN DE PARO AVISAR AL FABRICANTE

CONDICION

>30

SEMANALMENTE

TOMAR EXTREMAS PRECAUCIONES ANALIZAR LOS GASES INDIVIDUALES

3 1921-4630 10-30 SEMANALMENTE PLAN DE PARO

<10 MENSUALMENTE AVISAR AL FABRICANTE

CONDICION

>30

MENSUALMENTE

TOMAR PRECAUCIONES ANALIZAR LOS GASES INDIVIDUALES

2 721-1920 10-30 MENSUALMENTE DETERMINAR LA DEPENDENCIA DE LA

<10 TRIMESTRAL CARGA

CONDICION

1

<720

>30

MENSUALMENTE

TOMAR PRECAUCIONES ANALIZAR LOS GASES INDIVIDUALES

DETERMINAR LA DEPENDENCIA DE LA CARGA

10-30 TRIMESTRAL CONTINUAR LA

<10 ANUALMENTE OPERACION NORMAL

R = (ST - SO)xVx10-6

T

R = RAZON (litros/DIA) SO = PRIMERA MUESTRA EN (ppm) ST = SEGUNDA MUESTRA EN (ppm) V = VOLUMEN DEL TANQUE DE ACEITE (litros) T = TIEMPO EN DIAS

Tabla 9.4.- Acciones básicas sobre TDCG

CAPITULO 10 EXPERIENCIAS EN LA APICACION DEL AGDAT

Como mencionamos en el capítulo de Objetivos realizando el AGDAT en forma periódica se pueden evitar costosas fallas catastróficas y se previenen consecuencias tales como: