47 Valor Agregado Del Mantenimiento Predictivo

-

Upload

franciscoortizrojas -

Category

Documents

-

view

214 -

download

0

Transcript of 47 Valor Agregado Del Mantenimiento Predictivo

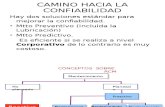

LOS VALORES AGREGADOS DEL MANTENIMIENTO PREDICTIVO Primer Autor (Daniel A. Conte)1, Segundo Autor (Juan J. Aparicio)2, Tercer Autor (Eduardo Zorzoli)3 Universidad Tecnolgica Nacional, Facultad Regional Crdoba.1e-mail: [email protected] 2e-mail: [email protected],3e-mail: [email protected] RESUMEN Unosdelosdesafosmsimportantesparaelespecialistaendeteccinanticipadadefallasymantenimiento predictivoesdemostrarlosbeneficioseconmicosquelaactividadofrece.Hayunespaciocomunicacional vaco, entre quien asigna recursos y quien conoce las ventajas de investigar fallas. Este trabajo fue realizado utilizando el conocimiento terico y la vasta experiencia prctica que rene el equipo DEINVESTIGACINYANLISISDEFALLOSMECNICOSYELCTRICOSPORREPRODUCCIN DELIBERADA,CUANTIFICADAYCUALIFICADADEANORMALIDADES.UTN-PIDMAIFNCO972 queseocupadelanlisisdesntomasparaelaborardiagnsticosenlaespecialidaddedeteccinanticipadade fallas.Elobjetivofundamentalesreunirlosvaloresagregadosevidentes,ocultos,accesoriosylosno debidamenteconsiderados,queofreceestaespecialidad,sinolvidarsuinterrelacin,conelfindequequien proyecteaplicarla,opersigaevaluarsuevolucin,logreunaperspectivaintegral,yquiendecidaprescindirde ella, aunque no recomendado, pueda considerar los riesgos a los que se expone. El desafo principal es traducir el criterio tcnico, al campo del negocio de la empresa en cuestin. La metodologa es analizar la informacin, los resultados y conclusiones, que provienen del anlisis de vibraciones, termografa, anlisis de lubricantes, anlisis decalidaddeenerga,yotrosenformaindividualycomodiagnsticointerdisciplinario,dediversoscasos provenientesdelaindustriaalimenticia,papelera,automotriz,plstica,etc.consusrecomendacionesde solucin, amalgamando las conclusiones en el lenguaje del negocio industrial. Se estudia la habilidad del analista para integrar la informacin, relacionarla con eventos de falla total o parcial o funcionamientosconfallasparciales,ylaintegracinconlasobservacionesdelainspeccinmecnicao elctricatradicional,haciendounatransposicindidctica,necesariaparalograrlacomunicacintcnicaen leguaje de economa. PALABRAS CLAVES: deteccin, cuantificada, cualificada, metodologa. THE AGGREGATED VALUES OF PREDICTIVE MAINTENANCE ABSTRACT Some of the most important challenges for the specialist in early detection of failures and predictive maintenance istodemonstratetheeconomicbenefitsthattheactivityoffers.Thereisavacuumspacecommunication, between those who allocates resources and who knows the advantages to investigate failures. This work was carried out using the theoretical knowledge and extensive practical experience that brings together the team of RESEARCH AND ANALYSIS OF MECHANICAL AND ELECTRICAL FAULTS BY PLAYING DELIBERATE, quantified AND QUALIFIED OF ABNORMALITIES. UTN- PID MAIFNCO972 Which deals with the analysis of symptoms to develop diagnostics in the specialty of early detection of failures. The fundamental objective is to bring together the aggregated values visible, hidden, accessories, and the not duly considered, that offers this specialty, without forgetting its interrelationship with the order of that who project implementation or pursue evaluate its evolution, to achieve an integral perspective, and who decides to proceed without it, although not recommended, you can consider the risks to which they are exposed. The main challenge is to translate the technical criteria, the field of business of the company in question.The methodology is to analyze the information, the results and conclusions, which come from the vibration analysis, thermography, lubricant analysis, analysis of quality of energy, and other individually and as interdisciplinary diagnostic, of various cases from the food industry, recycle bin, automotive, plastic, etc. , with its recommendations for settling, amalgamating the conclusions in the language of the industrial business. We studied the ability of the analyst to integrate the information, and to relate it to events of total or partial failure or partial performances with failures, and the integration with the observations of the mechanical inspection or traditional electricity, making a didactic transposition, needed to achieve the technical communication in language of economy. KEY WORDS: Detection, quantified, qualified, methodology. 1. INTRODUCCIN Eneltrabajodeinvestigacinparalaanticipacindefallasenelsistemaproductivo,eshabitualquese profundiceespecficamentesobrelastcnicasdedeteccinasumiendoqueestentendidoelbeneficiodel monitoreo de mquinas y control predictivo. En general, ignoramos la dificultad que se observa en las industrias paravisualizarlasventajasdelmantenimientopredictivoysucorrelacinenelrendimientoeconmico.Esta dificultad puedeobstaculizar las intensiones deaplicacinparticular, implementacin deplanesy desarrollo de laindustria,prcticasdecampoytransferencia,locualesunserioproblemaparalainvestigacinysu aprovechamiento prctico. Lasempresasqueprestanserviciosdemantenimientopredictivo,tambin,estninteresadasendesarrollarlas habilidades necesarias para que sus potenciales clientes identifiquen estos beneficios y se conviertan en usuarios reales. Otro sector industrial, es el de la gran empresa que desea desarrollar sus proveedores, de manera que se acerquen a las culturas de Just in time, Lean manufacturing, y otras, donde se hace una transformacin de los costos fijos del mantenimiento hacia la tecnologa de la confiabilidad, representado por el Mantenimiento Basado en Riesgo, o en la fiabilidad (RBM). Consideramosimportante,adems,lasnecesidadesqueseexpresandesdelasgestionesoficialesylas generadoraselctricasencuantoalaracionalizacindelconsumoenergtico,direccionadasaincentivarala industria a ponersu sistema productivo en condiciones de eficiencia. Entendemosqueestaproblemticatieneunacriticidadimportante,porqueestconteniendooretrasandola aplicacinatodaunaactividadquerequiererecursosmaterialesyhumanosorientadosaunfinespecficode aplicacinenlaindustria.Esporestoquedecidimosocuparnosdeltemaconlaclarafinalidaddedesarrollar estrategiasparamostrarlosbeneficiosydifundirlos.Nuestroobjetivoesprepararelterrenoparalaaplicacin adecuadadelastcnicasdelmantenimientopredictivo,servirdeapoyoyrespaldandodeldesarrollodela tecnologa,laexperienciaycapacidadqueestaimplica,alutilizarlaenlaprcticacotidiana.Concretamente, buscamos colaborar en la gestin de las buenas prcticas del mantenimiento predictivo. El presente trabajo, busca ser de utilidad para los docentes, graduados y estudiantes de ingeniera mecnica que desean conocer elcampo decomplejidades quepueden encontrar alahoradeconsiderar unanuevamodalidad deaplicarmantenimientoconlaintencindeelevarelestndardelosindicadoresylaculturatcnicadela organizacin. Esimportanteenestatarea,disearlaestrategiaparaallanarelcaminoalaimplementacin,adoptarla perspectiva del industrial que desea evaluar la poltica de mantenimiento ms conveniente. Las razones fundamentales de este estudio se pueden dividir en tres: 1-Lanecesidaddelahorroenergtico,mejorapermanenteenlaeficienciadelosprocesosyengeneral mejora en la competitividad. 2-Laprofesionalizacin delosmiembros delequipo demantenimiento delas plantasy del personal que presta servicios propios o tercerizados de mantenimiento predictivo. 3-Generalizar y difundir la aplicacin de metodologas de deteccin temprana de fallas no invasivas y con mquina en marcha. Identificamostresreasdelproblema,loscualestienenuntratamientoespecial,cadaunadeellas,por relacionarsecondistintosestadosdelprocesodeconocimientoyusodelosbeneficiosdelmantenimiento predictivo. 1-Comprensin de los fundamentos del MPd. 2-Identificacin de las reas de beneficio. Estudio cualitativo. 3-Identificacin de los beneficios monetarios. Estudio cuantitativo. 2. COMPRENSIN DE LOS FUNDAMENTOS DELMANTENIMIENTO PREDICTIVO Aunqueparezcasimpleparaquiendesarrollasusactividadesenestecampo,enmuchasocasionessuelen aparecer incertidumbres en el personal responsable sobre distintos aspectos que hacen a proponer acciones para considerar su puesta en marcha. Desarrollaremos los temas fundamentales, en los que pueden surgir dudas. Estapartedelanlisis,eselresultadodecontemplarcomounumbraldeingresohacialatecnologaquenos ocupa.Enlamedidaquequienlaofrececomosolucinoproyectodemejoralogresuperarlosvacosde conocimiento y paradigmas o preconceptos estar en condiciones de proponer concretamente una campaa. Elobjetivodelplannoesnormalmenteclaro,comointuitivamentepodemossuponer.Enelmismointerfieren creencias y mitos que dificultan la visin clara del propsito del mismo. El objetivode aumentar la confiabilidad delaplantaeselgeneralmenteesgrimido,peronosetienemuyenclaroelmedioporelcualoperarelMPd para que se cumpla el progreso en el desempeo de equipos. Es importante sealar, que este particular es de gran importanciayaqueluegodeunperododeaplicacinserealizarunaevaluacin,lacualestarfuertemente acoplada con los indicadores que se utilicen. Si consideramos la tasa de fallos, ser necesario relacionar el fallo conlasvariablesquesemidenenlastcnicaspredictivasyaquepuedennoestarrelacionadosoaparecerun elemento contaminante. A continuacin citamos algunos aspectos relacionados a las herramientas indispensables para el anlisis del mantenimiento predictivo, que deben ser aclarados, con el objetivo de evitar errores y malas prcticas del mantenimiento por ignorancia o desconocimiento. 2.1. La aplicabilidad del anlisis de vibraciones Las velocidades de los equipos rotantes, si son lentos, como en el caso de los rodillos secadores de las papeleras, existeelparadigmadequenoesaplicableelanlisisdevibraciones.Enelextremoopuesto,encontramos compresores axiales, cuyas velocidades son muy elevadas, el paradigma anteriormente citado, tambin se emplea en este caso. Es comn que se interprete que la llegada de distintas seales vibratorias proveniente de variados componentes, no permita analizar cada componente en particular. 2.2. La aplicabilidad del anlisis de lubricante Es comn queseinterprete, queno es convenientehacer anlisis deaceitecuando es depoca cantidad yno se cambia el mismo, para el caso de reductores lubricados de por vida o se cambia con frecuencia. Tambinencontramosquenoseconoceelalcancedelanlisisdelubricante.Comorecolectordeinformacin del interior del equipo, tanto del entorno por los contaminantes como del lubricante propiamente dicho. 2.3. La aplicabilidad de la termografa Latcnicatermogrficaesentendidainicialmenteaplicablealcampoelctricodetrabajo.Noseconsidera previamentetodaslasutilizacionesquetiene.Lautilizacinparacaracterizarelcomportamientoylas anormalidades de un fluido, en recipientes, intercambiadores de calor, radiadores, reductores, motores, ductos de aire, hornos, chimeneas, cajas porta rodamientos, etc. no se aprovecha habitualmente. 2.4 Obligatoriedad Tenemos tambin los casos en que se intenta aplicar MPd, por necesidad de cumplir una norma, por cuestiones desolicitadasporseguridadpersonal,porsegurosdecaucin,oexigenciasdelcliente.Enestoscasos,la metodologa del MPd, corre serio riesgo de quedar como un formalismo. Algunos de estos casos son detectados en auditoras externas quedando explicitada esta condicin. 3. IDENTIFICACION DE LAS AREAS DE BENEFICIO-ESTUDIO CUALITATIVO EstetipodeanlisissecaracterizaporserutilizadocuandoelindustrialquetomaladecisindeutilizarMPd conoce aproximadamente los beneficios pero no consideracuantificarlos por el momento ya que est seguro de su existencia. Para esta parte de la tarea de identificacin de beneficios es necesario hacer algunas aclaraciones previas.Elalcancedelplanpredictivodebedeterminarseoproponerseenuncomienzocomotambinserealizaenun sistemadecalidaduotroproyecto.Esimportantequeelanteproyectoyestudiodefactibilidadtcnica econmica y financiera de un plande mantenimiento predictivo sea realizado al menos en forma preliminar, por el proveedor del servicio o los conocedores del tema. La profundidad que alcanzar el mismo tambin. Es importante destacar que si se toma un rea de la planta y se pretende aplicar esta tecnologa, analizando los resultados luego de un perodo, tengamos en cuenta que existen conjuntos, subconjuntos y mquinas que estn en almacn y que pueden ser reemplazadas en caso de necesidad. Estasprcticasobliganamonitorearlasmquinasquesetengantambinpararealizarlosreemplazosonose considerenlosresultadosencasodecambios.Tambintenemosequiposenreparacinenproveedoresde servicio, lo cual puede significar que una mala praxis en este caso tambin introduce incertidumbre en el sector bajo ensayo de MPd. Existe cierta similitud o asociacin con la identificacin de un rea crtica de produccin, con la criticidad de los equipos de esa rea y con los equipos de back up para cubrir las necesidades de reemplazo. Es decir la criticidad setrasladaatodos los elementosqueaunqueno seencentren en elrea crticapertenecen aellay por lo tanto aportan o restan confiabilidad. [1] Otrosaspectosaconsideraresquenosedebeolvidarquelaconfiabilidaddeunsistemaproductivonosolo depende de la confiabilidad de los equipos sino que tambin es dependiente de las buenas praxis de las personas que realizan intervenciones en los mismos y por lo tanto en la confiabilidad del personal. Es decir que evaluamos la confiabilidad del sistema: equipos + organizacin.[2] Al considerar el beneficio estrictamente tcnico, de disponibilidad y fiabilidad, debemos analizar las diferencias encontradas en esto indicadores, las ecuaciones (1) a (6). Tasa de fallosde fallos nhs hs(= ( (1) Media de tiempos de buen 1niTBFiMTBFn== (2) funcionamiento Media de tiempo tcnicos de reparacin 1niTTRMTTRn== (3) DisponibilidadMTBFDMTBF MTTR=+(4) Fiabilidad (distr. Exponencial)tR e = (5) Fiabilidad (distr. Weibull)1tR e|q| | |\ .= (6) n: nmero de fallos hs.: horas consideradas TBF: tiempos de buen funcionamiento TTR: tiempos tcnicos de reparacin : parmetro de escala Paraeste enfoquedeltrabajo sernecesario considerar tanto las reas a las quese buscamejorar, como as tambin el beneficio no tangible que se desea obtener. Si bien el anlisis puede considerar diferentes variables, en nuestro caso, se considera el estudio cuantitativo desde el aspecto econmico, ya que este es el que le resulta ms importante a cualquier empresa de produccin o servicio. Por razones de espacio no podemos desarrollar los puntos a determinar para la identificacin de reas de beneficio cualitativo. 1-Generales a-Pronstico de los fallos sorpresivos. b-Conocimiento del estado de situacin del parque de mquinas. c-Deteccin temprana de los fallos que se estn iniciado. d-Planificacin programada de las intervenciones preventivas. e-Planificacin programada de las inspecciones. f-Cumplimiento de normas y sistemas de calidad (ISO/TS-16949 por ejemplo). 2-Planificacin tctica de la intervencin a-Deteccin anticipada de las necesidades de programacin del paro de mquina para la intervencin. b-Idem. de las necesidades de repuestos, materiales y componentes en general. c-Idem. del personal necesario o servicio y herramientas. d-Planificacin de presupuestacin y compra de los materiales repuestos y comerciales con anticipacin para esa intervencin. e-Deteccin del origen de la falla. f-Deteccin de una necesidad puntual de capacitacin. 3-Planificacin estratgica del mantenimiento a-Conocimiento de las necesidades de reparacin para el semestre/ao siguiente. b-Planificacin del orden de las intervenciones segn su prioridad. c-Gestin y optimizacin del stock de repuestos materiales y comerciales de planta. d-Gestin y optimizacin de las intervenciones innecesarias, por ser las detectadas por predictivo, dirigidas a inicios de fallas concretos. e-Deteccin de las malas praxis de los tcnicos. f-Seguimiento de reparaciones. g-Seguimiento de proveedores. h-Seguimiento de la calidad de los repuestos, materiales y comerciales. i-Conocimiento de las necesidades de capacitacin. j-Posibilidad de seguimiento del estado de mquina. k-Seguimiento de garanta. l-Planificacin en base a datos de comportamiento de equipos. 4. IDENTIFICACION DE LOS BENEFICIOS MONETARIOS-ESTUDIO CUANTITATIVO El estudio cuantitativo puede realizarse desde el punto de vista econmico, con el fin de sintonizar modos de ver las ventajas con el punto de vista del retorno de la inversin. Toda organizacin buscar el pronto retorno de la inversin realizada (ROI) del servicio de MPd, ya que el monto puesto en juego para este tipo de estudios, generalmente es resistido por lamisma, debido a la incertidumbre que existe en cuanto a sus resultados y dems motivos. Por un lado es un servicio con una entregaderesultadoqueestindicandotareasarealizar,estonormalmentenopareceunbeneficio. Tampocoselovetangibleinicialmenteyporotroladorepresentauncostoregularparatodoelaode tipo abono, el cual genera resistencia por ser considerado como un costo fijo. Los cuadros de anlisis de retorno de inversin, citados en la Tabla 1, son los que recomendamos, con la salvedad de que es imprescindible sealar al interesado que no refleja totalmente lo aportadopor un buen servicio de MPd. Se presenta el modelo que se encuentra en estudio. Tabla 1: Modelo de estudio ROI (retorno de inversin) Evaluacin de costos y retorno de inversinEMPRESA: ..planta de pintura - compresores Paradas de Equipo1.Que porcentaje de paradas por limitacin crtica de funcionamiento de equipos se cargal departamento de mantenimiento en el ltimo ao? % 20,00%2.Que cantidad de horas de produccin tienen proyectadas para el prximo HRS 6000 ao para los equipos crticos?3.Cual es el costo promedio de parada para los equipos crticos? $ $1.000,00Como calcular el costo por hora1 Para cada equipo, determinar cuanto cuesta a la cia. tenerlo fuera de funcionamiento por una hora.2 Sumar el costo horario de todos los equipos para determinar el costo horario de todos los equipos.3 Dividir el costo por el la cantidad total de equipos. Este es el costo de parada promedio de equipo% 15,00%GuiaCorrectivo 15%Preventivo 10%Predictivo 5%Cantidad total de horas de parada para todo equipamiento crtico 1200Horas de paradas de equipo por ao 180TOTAL de costo de paradas de equipo anual $180.000,00TOTAL de costo de paradas mensual $15.000,00Con predictivo % 5,00%TOTAL ahorro $ 5.000,00Stock1.Cual es el valor actual de su stock mensual? $ $10.000,002.Cual fue el valor de todo el stock adquirido el utlimo ao? $ $1.200.000,003.Ingrese el porcentaje correspondiente a cada una de las condiciones (Indice de prdida de eficiencia en stock) % 10,00% existentes detalladas a continucacin:GuiaSistema Stock sin predict 10%Sistema Stock Manual con predict 5%Sist. Stock Comput. c/predict 2%Ahorros en compras duplicadas $120.000,00Ahorro por stock mnimo en tiempo $1.000,00TOTAL ahorro en stock $10.083,33Con predictivo 2,00%TOTAL Ahorro $ 2.200,00Paradas de Planta Programadas1.Cual fue el total de horas de parada de equipamiento crtico delHRS 200ltimo ao para paradas de planta programadas ?Costo mensual de mantenimiento de paradas programadas $16.666,672.Ingrese el porcentaje correspondiente para cada una de las siguientes% 10,00%condiciones existentes:GuiaSin sistema de OT 10%OT Man. O Sist Stock 7%OT Manual Y Sist. Sotck 5%Sist. predict OT & Sist. Stock 2%TOTAL de paradas de planta por ineficiencia del sistema $1.666,67Con predictivo 7,00%TOTALAhorro $1.166,67TOTAL AHORRO C/PREDICTIVO $ 8.366,67Inversin en predictivoIngrese el costo anticipado de cada aspecto de los siguientes de instalacin y setup de CONSUMAN.1.Vibraciones $ $4.183,332.Termografa $ $ 2.510,003.Anlisis de aceite $ $836,674.Mediciones electricas $ $836,675.otras $$TOTAL de inversin en predictivo $8.366,67$ 114.200,00Total de ahorro proyectado anual4.Porcentaje correpondiente segn el tipo de mantenimiento (indice por perdida de eficiencia por parada de mq.) mensualTotal de ahorro $9.516,67 5. DISCUSIN Laspermanentesposibilidadesdeampliarelespectrodecontenidosquebrindaeltemaylagran diversidaddeaspectosyvariablesqueinfluyenenl,hacenquelaaplicacindeMPd,vayatomando diferentesformasquedependendelcontextoydelaevolucintemporaldelatecnologa,pero principalmenteesinducidosuusoporlasexigenciasdenormativas,legales,desegurosdecaucino cuestiones de seguridad ocupacional y medioambiente. Elcampodetrabajoparaesteanlisis,estaraconstituidoportodoslossectoresqueformanpartedela organizacin, y que de una u otra manera intervienen en el agregado de valor a los productos y/o servicios quedichaestructuradesarrolla.Ascomoelconocimientogeneradoenelcapitalhumanodeuna organizacindebidoalacapacitacinquelamismalesbrinda,escomplicadomedirypercibirlos beneficiosqueelmantenimientopredictivogeneraenlaestructura.Buscamosatravsdelanlisis econmicodelaTabla1representargrficamente,dichosbeneficiosyretornodelainversinrealizada en materia de estudios. En el mismo se muestra el ahorro que puede traer para una empresa, el adoptar un buen sistema de mantenimiento y deteccin de fallos preventivo, logrando, adems del rdito econmico, elcontroldelosprocesosproductivosylaposibilidaddeefectuarlaplanificacinprogramadadelos mantenimiento. Lapropuesta es el punto departidaparaanalizarunametodologaquepermitahacer un estudioy lograr materializar con aceptable certeza el beneficio de aplicar MPd. Figura 1: Modelo de campos de beneficios Campo de beneficios totales Campo de beneficios cualitativos + no tangibles Campo de beneficios monetarios identificables REFERENCIAS [1]MONCHY,Fancois.Teoraypracticadelmantenimientoindustrial.Madrid.1raedicin. Masson. Madrid. 1990. [2]NACHLAS Joel A.. Fiabilidad. Madrid 1ra edicin. ISDEFE. 1995. [3] GRIFUL PONSATI, Eullia. Fiabilidad industrial. Barcelona, Publicacin: Universidad Politcnica de Catalunya. 2003. [4] IRESON, Grant; COOMBS, Clyde; Moss, Richard. Handbook of reliability engineering and management. New York. Editorial: McGraw-Hill. 1996.[5] SOLE, A. C. Fiabilidad y Seguridad. Su aplicacin en procesos industriales. Marcombo. 2005. [6] SUREDA, J. F. NTP 620. Fiabilidad humana: evaluacin simplificada del error humano. 2007. [7]W. GRANT Ireston, C. F. Handbook of reliability engineering and management. McGrant Hill. 2009. [8]RAMOSANTN,Arstides.Procedimientoparalavaloracincuantitativadelosriesgos. Mtodos de los rboles de fallos. COASHIQ, Madrid. 1990. SOBRE LOS AUTORES Daniel Conte, Ingeniero Mecnico, Consultora en Mantenimiento Predictivo y Fiabilidad de Mquinas. Docente por concurso, de la Ctedra de Mantenimiento en la carrera de Ingeniera Industrial, Facultad Regional Crdoba de la Universidad Tecnolgica Nacional. Director del proyecto de Investigacin enFiabilidad Industrial, del Departamento de Ingeniera Industrial. Juan J. Aparicio, Ingeniero electrnico, Consultora en Mantenimiento Predictivo y Fiabilidad de Mquinas. Integrante del proyecto de Investigacin enFallos mecnicos, del Departamento de Ingeniera Mecnica. Eduardo Zorzoli, Ingeniero industrial, Consultora en Mantenimiento Predictivo y Fiabilidad de Mquinas. Docente de la Ctedra de Mantenimiento en la carrera de Ingeniera Industrial, Facultad Regional Crdoba de la Universidad Tecnolgica Nacional. Asesor-colaborador del proyecto de Investigacin enFiabilidad Industrial, del Departamento de Ingeniera Industrial.