000158026

-

Upload

diego-paredes-linares -

Category

Documents

-

view

218 -

download

0

description

Transcript of 000158026

UNIVERSIDAD SIMÓN BOLÍVAR DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIÓN DE INGENIERIA DE MATERIALES

Estudio de la Deformabilidad a Tracción de Películas Plásticas: Norma ASTM D638 vs. ASTM D882

Por:

Daniela Carolina, Santaella Machado

Realizado con la asesoría de:

Tutor Académico: Prof. Johan J. Sánchez

PROYECTO DE GRADO Presentado ante la Ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de Ingeniero Materiales

Sartenejas, Julio de 2012

. ii

. iii

Estudio de la Deformabilidad a Tracción de Películas Plásticas: Norma ASTM D638 vs. ASTM D882

Por: Daniela Carolina Santaella Machado

RESUMEN

En este estudio se realizó la evaluación de la deformabilidad de películas extruidas de diferentes

polímeros, a saber: Polietileno de Baja Densidad (PEBD), Polietileno de Alta densidad (PEAD) y

Poliestireno de Alto Impacto (PSAI), usando diferentes protocolos experimentales con base a lo

establecido en las normas ASTM D638-08 y ASTM D882-09, con el fin de establecer si los resultados

obtenidos son equivalentes para describir el comportamiento tensil de películas plásticas. De la norma

ASTM D638-08, la cual es una norma general para evaluar el comportamiento tensil de polímeros, se

seleccionaron dos tipos de probetas halterio (tipo IV y V) y se emplearon dos velocidades de ensayo (50 y

500 mm/min) para evaluar las películas plásticas bajos estudio. De la norma ASTM D882, norma que es

propuesta específicamente para la evaluación de películas y usada con frecuencia en la industria, se

empleó la geometría propuesta de cinta o probeta rectangular, ajustando la velocidad de ensayo y longitud

de probeta de acuerdo al criterio indicado en la norma, el cual establece que polímeros con deformación a

la ruptura (b) superior al 100% deben ser evaluados a 500 mm/min con probetas de menor longitud,

mientras que aquellos con b que no superan el 100% deben ser evaluados a mucho menor velocidad

usando probetas de mayor longitud.

En el caso de la norma ASTM D638, la selección de velocidades de ensayo con una variación en un orden

de magnitud y el uso de probetas halterio con dimensiones diferentes, no son suficientes para definir

diferencias claras en la deformación a la fluencia y b de las películas (considerando el error

experimental). Tomando los resultados anteriores como valores referenciales, de la aplicación de la norma

ASTM D882 se tiene que la deformabilidad de las películas evaluadas en probetas tipo cinta parece ser

favorecida o desfavorecida según el tipo de mecanismo de deformación plástica que presenta el material.

Así, polímeros que manifiestan una fluencia por corte difusa (ej. PEBD) alcanzan mayores valores de b,

en cambio polímeros que presentan fluencia por corte localizada (ej. PEAD) o crazing múltiple (ej. PSAI),

los valores de b se ven reducidos, posiblemente por restricciones geométricas que no permiten que la

concentración de esfuerzo localizada que induce la formación del cuello pueda también estabilizar su

propagación.

Vo.Bo. Prof. Johan Sánchez (Tutor)

. iv

AGREDECIMIENTOS

Ante nada a Dios por concederme la oportunidad y darme firmeza frente a todas las

dificultades encontradas en el camino.

A mis familiares, por ofrecerme un apoyo incondicional a lo largo de toda mi trayectoria

en la universidad, sobre todo a mis padres por creer en mí.

A todo el Grupo de Polímeros de la USB, por ayudarme en todo lo que estuviese a su

alcance y contribuir de una forma u otra en la culminación de esta etapa de mi vida.

Al Profesor Johan Sánchez, por abrirme las puertas del laboratorio, haberme orientado,

aconsejado y ayudado en todo lo humanamente posible. Por su gran paciencia conmigo y la

infinidad de conocimientos que me transmitió.

A mi novio Antony y mis amigos de la Universidad, Yanger, Orianna, Juan Carlos, Erikniana,

Julio, Xinyan, Jacob, Naymar, Norbis y Mayrim por ayudarme en cada ocasión posible y estar

presente en cada momento de alegría o tristeza de mi vida, haciendo mas amena la estadía en la

universidad.

Y a tantas personas que estuvieron mi lado, GRACIAS.

. v

ÍNDICE GENERAL

CAPÍTULO I

1.1 PLANTEAMIENTO ............................................................................................................... 1

1.2 JUSTIFICACIÓN .................................................................................................................... 3

CAPÍTULO II

2.1 OBJETIVO GENERAL ......................................................................................................... 4

2.2 OBJETIVOS ESPECÍFICOS ................................................................................................ 4

CAPÍTULO III

MARCO TEÓRICO ...................................................................................................................... 5

3.1 CARACTERÍSTICAS GENERALES DE LOS POLÍMEROS EVALUADOS ..................... 5

3.1.1 POLIETILENO (PE) .............................................................................................................. 5

3.1.2 POLIPROPILENO (PP) ........................................................................................................ 7

3.1.3 POLIESTIRENO DE ALTO IMPACTO (PSAI) ................................................................... 7

3.2 MECANISMOS DE DEFORMACIÓN PLÁSTICA EN POLÍMEROS .................................. 8

3.2.1 HOMOPOLÍMEROS Y COPOLÍMEROS AL AZAR (SISTEMAS MONOFÁSICOS) .... 8

3.2.2 SISTEMAS POLIMÉRICOS MULTIFÁSICOS ................................................................ 11

3.3 EFECTO DE ALGUNOS PARÁMETROS SOBRE EL COMPORTAMIENTO

MECÁNICO A TRACCIÓN ..................................................................................................... 12

3.3.1 PARÁMETROS INHERENTES AL ENSAYO DE TRACCIÓN ..................................... 12

3.3.2 PARÁMETROS CORRESPONDIENTES AL MATERIAL .............................................. 13

3.4 PROPIEDADES MECÁNICAS EN POLÍMEROS DEGRADADOS ................................. 14

3.5 ANTECEDENTES. ................................................................................................................. 16

CAPÍTULO IV

MARCO METODOLÓGICO .................................................................................................... 18

4.1 MATERIALES ....................................................................................................................... 18

4.2 ELABORACIÓN DE PELÍCULA MEDIANTE EXTRUSIÓN EN FUNDIDO .................. 19

4.3 PREPARACIÓN DE PROBETAS PARA ENSAYOS DE TRACCIÓN. .............................. 21

4.4 ENSAYOS TENSILES .......................................................................................................... 23

4.5 PREPARACIÓN DE LAS MUESTRAS PARA LA DEGRADACIÓN ................................ 24

CAPÍTULO V

. vi

RESULTADOS Y ANÁLISIS DE RESULTADOS .................................................................. 25

5.1 NORMA ASTM D638-10: INFLUENCIA DEL TIPO DE PROBETA HALTERIO Y LA

VELOCIDAD DE ENSAYO ..................................................................................................... 26

5.2 NORMA ASTM D882-09 VS. NORMA ASTM D638-10 .................................................... 43

5.3 EVALUACIÓN DE PROPIEDADES TENSILES DE PELÍCULAS DEGRADADAS ....... 54

CAPÍTULO VI

CONCLUSIONES Y RECOMENDACIONES ........................................................................ 59

6.1 CONCLUSIONES ................................................................................................................... 59

6.2 RECOMENDACIONES ......................................................................................................... 59

BIBLIOGRAFÍA ......................................................................................................................... 61

ANEXOS ...................................................................................................................................... 65

ANEXO 1. ..................................................................................................................................... 65

. vii

ÍNDICE DE FIGURAS

Figura 3. 1 Estructura molecular del Polietileno. a) PEBD b) PELBD c) PEAD. (2) ...................... 6 Figura 3. 2 Posibles arreglos de los grupos de átomos de polipropileno: (a) isotáctico, (b) sindiotáctico y (c) atáctico. .............................................................................................................. 7 Figura 3. 3 Representación de la estructura de un craze. (15) ........................................................ 10 Figura 4. 1 Sistema de extrusión de película plana. (32) ................................................................. 20 Figura 4. 2 Probeta halterio Tipo IV, norma ASTM D638-10 (notar que la transición hacia la zona de menor área transversal se realiza con dos radios de curvatura, R y Ro). ......................... 21 Figura 4. 3 Probeta halterio Tipo V, norma ASTM D638-10 (notar que la transición hacia la zona de menor área transversal se realiza con un radio de curvatura, R). ............................................. 22 Figura 4. 4 Probeta rectangular o tipo cinta de acuerdo a norma ASTM D882-09. ...................... 22 Figura 5. 1 Curvas esfuerzo–deformación ingenieriles típicas obtenidas para las películas de PEBD1 empleando diferentes tipo de probeta halterio y velocidades de ensayo. ......................... 29 Figura 5. 2 Esfuerzo a la fluencia para un PELBD a base de 1-buteno en función del tipo de probeta que se muestra en la Fig. 5.3 (25). ...................................................................................... 33 Figura 5. 3 Geometría de probetas consideradas por Haffar y Lamas para estudiar el comportamiento tensil de un PELBD (Cada probeta fue dibujada bajo la misma escala, y las probetas 2, 3 y 4 corresponden a las probetas tipo V, VI e I de la norma ASTM D638-10) (25). .. 33 Figura 5. 4 Curvas esfuerzo-deformación típica en la región de fluencia obtenidas por Haffar y Lamas al estudiar el comportamiento tensil de un PELBD en función de la geometría de probeta que se muestra en la Fig, 5.3 (25). ................................................................................................... 34 Figura 5. 5 Curvas Esfuerzo – Deformación obtenidas para el PEAD......................................... 38 Figura 5. 6 Secuencia fotográfica del ensayo de tracción en PEAD. ........................................... 38 Figura 5. 7 Curvas Esfuerzo – Deformación obtenidas para el PSAI .......................................... 40 Figura 5. 8 Secuencia fotográfica del ensayo de tracción en PSAI. .............................................. 41 Figura 5. 9 Curvas de esfuerzo-deformación del PEBD1, para una probeta tipo cinta ensayada a 500 mm/min y una halterio tipo IV ensayada a 50 mm/min (norma ASTM D882-09 vs. D638-10). ................................................................................................................................................. 44 Figura 5. 10 Fotografía del ensayo de tracción para una película de PEBD1 ............................... 46 Figura 5. 11 Curvas de esfuerzo- deformación del PEAD, para una probeta tipo cinta y una halterio tipo IV. ............................................................................................................................. 48 Figura 5. 12 Fotografía del ensayo de tracción para una película de PEAD ................................. 49 Figura 5. 13 Curvas de esfuerzo- deformación del PP, para una probeta una halterio tipo V y tipo cinta. .............................................................................................................................................. 50 Figura 5. 14 Fotografía del ensayo de tracción para una película de PP con una probeta tipo cinta (500mm/min). ................................................................................................................................ 52 Figura 5. 15 Fotografía del ensayo de tracción para una película de PP con una probeta tipo cinta (50mm/min). .................................................................................................................................. 52 Figura 5. 16 Curvas de esfuerzo- deformación del PSAI, para una probeta tipo cinta y una halterio tipo IV. ............................................................................................................................. 53

. viii

Figura 5. 17 Comportamiento a la tracción del PEBD1 con 1% de oxo, durante el tiempo de exposición a envejecimiento térmico a 60°C en el horno de convección, para una probeta (a) tipo cinta y (b) una tipo IV a 50 mm/min. ............................................................................................ 55 Figura 5. 18 Curvas de Esfuerzo de ruptura a los tiempos de degradación térmica estudiados para las diferentes tipos de probetas. ..................................................................................................... 56 Figura 5. 19 Curvas de deformación a la ruptura a los tiempos de degradación térmica estudiados para las diferentes tipos de probetas. ............................................................................................. 58

. ix

ÍNDICE DE TABLAS

Tabla 4. 1 Especificaciones técnicas de los polímeros utilizados. ................................................ 19 Tabla 4. 2 Perfil de temperaturas de extrusión de las películas evaluadas .................................... 21 Tabla 4. 3 Parámetros de extrusión. .............................................................................................. 21 Tabla 4. 4 Separación inicial entre mordazas para la probeta tipo cinta. ...................................... 22 Tabla 4. 5 Esquematización de las probetas evaluadas para los diferentes tiempos de envejecimiento. .............................................................................................................................. 24 Tabla 5. 1 Recomendaciones de la norma AST D638-10 para determinar el tipo de probeta a emplear. …………………………………………………………………………………..26 Tabla 5. 2 Deformación y esfuerzo a la fluencia (y , y) de las muestras de PEBD1 y PEBD2 a 50 mm/min, definidos por el método Off-set establecido por la norma ASTM D638-10. ........... 32 Tabla 5. 3 Deformación y esfuerzo a la ruptura (b , b) de las muestras de PEBD1 y PEBD2 a 50 y 500 mm/min. ............................................................................................................................... 36 Tabla 5. 4 Velocidades de deformación nominales empleadas en los ensayos. ............................ 37 Tabla 5. 5 Parámetros mecánicos de tracción a altas deformaciones de las muestras de PEAD. . 39 Tabla 5. 6 Parámetros mecánicos de tracción a bajas deformaciones de las muestras de PEAD. 39 Tabla 5. 7 Parámetros mecánicos a tracción a altas deformaciones de las muestras de PSAI a 50 mm/min. ......................................................................................................................................... 42 Tabla 5. 8 Parámetros mecánicos a tracción a bajas deformaciones de las muestras de PSAI a 50 mm/min .......................................................................................................................................... 42 Tabla 5. 9 Velocidad de deformación inicial entre mordazas para la probeta tipo cinta .............. 43 Tabla 5. 10 Deformación y esfuerzo a la fluencia (f , f) de la muestra de PEBD1 determinados en probetas halterio tipo IV (ASTM D638-10) y cintas (ASTM D882-09). Valores determinados aplicando el método off-set. .......................................................................................................... 47 Tabla 5. 11 Deformación y esfuerzo a la ruptura (r , r) de la muestra de PEBD1 determinados en probetas halterio tipo IV (ASTM D638-10) y cintas (ASTM D882-09). ................................. 47 Tabla 5. 12 Deformación y esfuerzo a la ruptura (b, b) de la muestra de PEAD determinados en probetas halterio tipo IV (ASTM D638-10) y cintas (ASTM D882-09). ...................................... 48 Tabla 5. 13 Deformación y esfuerzo a la fluencia (y , y) de la muestra de PEAD determinados en probetas halterio tipo IV (ASTM D638-10) y cintas (ASTM D882-09). Valores determinados aplicando el método off-set. .......................................................................................................... 49 Tabla 5. 14 Deformación y esfuerzo a la fluencia (y , y) de la muestra de PP determinados en probetas halterio tipo V (ASTM D638-10) y cintas (ASTM D882-09) a una velocidad de 50 mm/min. ......................................................................................................................................... 50 Tabla 5. 15 Deformación y esfuerzo a la ruptura (b , b) de la muestra de PP determinados en probetas halterio tipo IV (ASTM D638-10) y cintas (ASTM D882-09) a una velocidad de 50 mm/min. ......................................................................................................................................... 51 Tabla 5. 16 Deformación y esfuerzo a la ruptura (b , b) de la muestra de PSAI determinados en probetas halterio tipo V (ASTM D638-10) y cintas (ASTM D882-09). ....................................... 53

. x

Tabla 5. 17 Deformación y esfuerzo a la fluencia (y , y) de la muestra de PSAI determinados en probetas halterio tipo V (ASTM D638-10) y cintas (ASTM D882-09). .................................. 54 Tabla 5. 18 Valores de esfuerzo de ruptura a los tiempos de degradación térmica estudiados para las diferentes tipos de probetas. ..................................................................................................... 57 Tabla 5. 19 Valores de deformación a la ruptura a los tiempos de degradación térmica estudiados para las diferentes tipos de probetas. ............................................................................................. 58

. xi

LISTA DE ABREVIATURAS Y SÍMBOLOS

PE Polietileno

PEBD Polietileno de Baja Densidad

PSAI Poliestireno de alto impacto.

PEAD Polietileno de alta densidad

εb Deformación a la ruptura

εy Deformación a la fluencia

σb Esfuerzo de ruptura

σy

Kf

Esfuerzo de fluencia

Concentración de esfuerzos

. 1

CAPÍTULO I

INTRODUCCIÓN

1.1 PLANTEAMIENTO

En la actualidad está fuera de toda duda, la importancia del uso de películas de materiales

plásticos para la confección de empaques y embalajes flexibles, gracias a su reducido peso,

versatilidad de propiedades, adaptibilidad a diversas necesidades y resistencia química, entre

otros factores. El nivel de desarrollo alcanzado y la globalización del mercado mundial, no se

conciben sin la utilización de empaques y embalajes adecuados que permitan y favorezcan la

comercialización de los productos.

En el desarrollo o selección de materiales plásticos para la elaboración de películas

destinadas a su uso como empaques y embalajes, sus propiedades mecánicas son a menudo las

más importantes a ser consideradas debido a que bajo las condiciones de servicio, habitualmente

se ven expuestas a alguna solicitación mecánica que puede llegar a ser crítica. En tal sentido, el

desempeño mecánico de una película plástica puede ser evaluado con una variedad de ensayos,

en donde cada uno de ellos busca aproximar una solicitación mecánica específica que es de

interés para definir si se cumple con los requerimientos de una aplicación. Entre los ensayos más

usuales se tienen aquellos para evaluar el comportamiento a tracción, la resistencia al desgarre y

la resistencia a la penetración, tanto a bajas como altas velocidades de deformación.

Por otro lado, es bien reconocido que en la evaluación del comportamiento mecánico de

polímeros, la determinación de las propiedades tensiles (a bajas velocidades de deformación)

siempre ha sido de sumo interés al permitir, con relativa facilidad, tener una descripción

cualitativa y cuantitativa completa del comportamiento mecánico del polímero. En particular, en

el desarrollo de nuevo material polimérico, en muchas ocasiones se consideran las propiedades

tensiles como una primera descripción del desempeño mecánico del material, aunque estas

propiedades no serán las que definirán el requerimiento mecánico principal del material en una

potencial aplicación. Estos ensayos típicamente se realizan bajo protocolos experimentales

estandarizados que se encuentran bien aceptados, en donde destaca la norma ASTM D638 y las

norma ISO 527-1 y 527-2, las cuales pueden ser consideradas como normas generales para

realizar la determinación de las propiedades tensiles de cualquier polímero.

. 2

El interés por las propiedades tensiles de polímeros es tal, que ha llevado al desarrollo de

protocolos experimentales específicos teniendo en cuenta la potencial aplicación del material, y el

caso de películas plásticas no es la excepción. Así se puede identificar las normas ASTM D882 y

la ISO 527-3, como normas recomendadas para evaluar específicamente el comportamiento tensil

de películas o láminas delgadas de materiales plásticos. Aunque estas normas específicas,

mantienen el principio general del ensayo que es definido por las normas generales, tienen

diferencias en cuanto a la geometría de la probeta a usar y el criterio de selección de velocidades

de ensayo. Así, evaluar el comportamiento tensil de una película plástica bajo una norma u otra

(ASTM D638 vs. D882 o ISO 527-2 vs. 527-3) no necesariamente conducen a resultados

equivalentes.

Al revisar la literatura científica se puede precisar que a pesar de existir normas

específicas para evaluar el comportamiento tensil de películas plásticas (ej. ASTM D882), su uso

no ha sido una regla y en muchos casos se prefiere seguir normas generales (ej. ASTM D638) o

adaptaciones de las mismas. De hecho las normas generales para el caso de películas y láminas

delgadas (espesor menor a 1 mm), recomiendan más no exigen, se usen las normas específicas.

Tal ha sido el caso del Grupo de Polímeros 1 de la Universidad Simón Bolívar

(GPUSB1), a dar preferencia al uso de las normas generales en sus líneas de investigación y

desarrollo que contemplan la evaluación mecánica de películas plásticas. Entre las razones para

tal preferencia a nivel de la academia, se debe hacer mención al tipo de probeta considerada por

una norma general de tracción, usualmente conocida como geometría halterio, huesito o

corbatín. Este tipo de geometría busca concentrar los esfuerzos tensiles en la zona central y de

menor ancho de la probeta, con lo que se favorece que los procesos de deformación

preferencialmente se den en dicha zona y puedan ser seguidos con facilidad para obtener una

mejor descripción del comportamiento tensil del material, a la vez que busca evitar que la probeta

falle por la zona de sujeción a las mordazas, en donde se impone también una concentración de

esfuerzos. Otra razón a considerar en la preferencia por usar normas generales para ensayos

tensiles, es que los criterios de selección de velocidad de ensayo son más simples en comparación

con normas específicas (al menos es el caso de las normas ASTM).

En contraste a lo anterior, en ámbito técnico-industrial existe una clara preferencia por el

uso de las normas específicas para evaluar el comportamiento tensil de películas plásticas, lo cual

puede verse reflejado en que las propiedades tensiles reportadas en hojas técnicas de resinas

. 3

grados películas, indican que han sido determinadas bajo las normas específicas antes

mencionadas. Al respecto cabe destacar que una probeta rectangular o cinta es la geometría

recomendada por las normas específicas, por lo que resulta evidente que los resultados obtenidos

por ambos métodos de ensayo, a priori, no son equivalentes como ya se había indicado.

Finalmente, cabe destacar que en la literatura científica y técnica, es prácticamente nula la

existencia de estudios que busquen comparar el comportamiento tensil de películas plásticas,

evaluadas bajo los criterios de normas generales de ensayos tensiles de materiales plásticos y de

normas específicas para películas. Por lo se desconoce el grado de diferencia que puede existir

entre los resultados obtenidos de aplicar una norma u otra.

1.2 JUSTIFICACIÓN

En los últimos años, el GPUSB1 ha venido realizando actividades de investigación y

desarrollo académico-tecnológico en colaboración con la industria del plástico nacional, en donde

se ha realizado la evaluación mecánica a tracción de películas plásticas de diversos tipos de

polietilenos bajo las pautas definidas por la norma ASTM D638, que como se indicó es una

norma general de ensayos tensiles de materiales poliméricos. Sin embargo, hasta ahora no se ha

estudiado si los resultados obtenidos o tendencias derivadas de dichos resultados, se replican al

usar la norma ASTM D882 como norma específica sugerida para evaluar las propiedades tensiles

de películas plásticas.

Teniendo presente, que el GPUSB1 tiene pleno interés en contribuir con el desarrollo

tecnológico e industrial del país, es propósito de este trabajo estudiar las posibles diferencias que

se obtienen al evaluar el comportamiento tensil de películas plásticas bajo ambas normas ASTM

mencionadas, con lo que se espera poder establecer criterios que permitan entender las posibles

diferencias en resultados y escalar las propiedades tensiles de películas plásticas evaluados por el

GPUSB1 con los valores que son típicamente obtenidos a nivel industrial. Incluso, establecer si

las tendencias generales observadas al evaluar el desempeño mecánico a tracción bajo una

situación especifica (ej. películas sometidas a degradación) son independiente o no del protocolo

experimental considerado.

. 4

CAPÍTULO II

OBJETIVOS

2.1 OBJETIVO GENERAL

El objetivo general de este trabajo es comparar el comportamiento tensil de películas

extruidas de diferentes polímeros, evaluado a través de diferentes protocolos experimentales

estandarizados (normas ASTM D638-10 y ASTM D882-09), que se diferencian entre sí

principalmente por considerar diferentes geometrías y dimensiones de probeta, así como

velocidades de ensayo. Ello con la finalidad de establecer si los parámetros mecánicos obtenidos

son equivalentes.

2.2 OBJETIVOS ESPECÍFICOS

Para cumplir con el Objetivo General planteado en este trabajo, se procedió a evaluar bajo

diferentes condiciones experimentales, la deformabilidad de películas plásticas extruidas de

diferentes polímeros de acuerdo a los siguientes objetivos específicos:

Bajo la norma ASTM D638-10, comparar los parámetros mecánicos obtenidos al emplear

diferentes dimensiones de probetas halterio (tipo IV y V de acuerdo a la norma) y dos

velocidades de ensayo: 50 y 500 mm/min. Para ello se consideraron películas elaboradas

con polietileno de baja densidad (PEBD), polietileno de alta densidad (PEAD) y

poliestireno de alto impacto (PSAI).

Tomando el comportamiento tensil evaluado bajo norma ASTM D638-10 como

“referencial”, comparar el comportamiento evaluado bajo las pautas de la norma ASTM

D882-09 que implica el uso de probetas rectangulares o cintas. Para este objetivo se

consideraron películas de PEAD, PEBD, PSAI y polipropileno (PP).

Comparar el comportamiento tensil de películas de PEBD sometidas a oxodegradación

bajo condiciones térmicas aceleradas (uso de horno) bajo las normas ASTM antes

mencionadas, para determinar si la tendencia observada referente a la variación de las

propiedades mecánicas con el tiempo de degradación (ej. determinación del tiempo de

inducción) es independiente del protocolo experimental empleado para la evaluación.

. 5

CAPÍTULO III

MARCO TEÓRICO

3.1 CARACTERÍSTICAS GENERALES DE LOS POLÍMEROS EVALUADOS

3.1.1 Polietileno (PE)

El PE es un polímero termoplástico, sintetizado a partir de etileno (CH2=CH2) como

monómero principal y cuya unidad repetitiva es la siguiente ~CH2-CH2~. Es un polímero de

cadena flexible y con moderada a alta regularidad estructural, resultando ser un polímero

semicristalino. El PE tiene una excelente resistencia química, ya que no es atacado por los ácidos,

bases o sales; sin embargo, es atacado por agentes oxidantes fuertes. Las características del PE

que han conducido a su uso generalizado son su bajo costo, fácil procesamiento, excelentes

propiedades de aislamiento eléctrico, la deformabilidad a bajas temperaturas, ausencia de olor y

toxicidad, la traslucidez razonable de películas delgadas, y la baja permeabilidad de vapor de

agua (1).

Existen varios tipos de PE según su arquitectura molecular, los cuales son clasificados de

acuerdo a la densidad típica que presentan, propiedad que resulta ser proporcional a la

cristalinidad del PE. En primer lugar, se tiene al polietileno de baja densidad (PEBD) que es un

homopolímero de etileno obtenido por una polimerización vía radicales libres, el cual tiene una

arquitectura molecular que presenta ramificaciones cortas y largas de cadenas de diversos

tamaños (ver Figura 3.1), lo que condiciona su cristalinidad y densidad a valores entre 35 a 45%

y 0,910 a 0,930 g/cm3, respectivamente. Consecuencia de nivel de cristalinidad típica del PEBD y

a la inherente flexibilidad molecular de toda cadena de PE, el PEBD se comporta mecánicamente

como un polímero semidúctil a temperatura ambiente, e incluso, en un amplio rango de

temperaturas sub-ambiente (ej. condiciones de refrigeración/congelación). Es un polímero

comúnmente empleado en la elaboración de películas para empaques y embalajes flexibles,

envases flexibles, plantas artificiales, recubrimientos aislantes, juguetes, entre otras aplicaciones.

. 6

Figura 3. 1 Estructura molecular del Polietileno. a) PEBD b) PELBD c) PEAD. (2)

El polietileno de alta densidad (PEAD) es un polímero que puede ser homopolímero o un

copolímero de etileno con una cantidad reducida de α-olefina (ej. 1-buteno, 1-hexeno), siendo

obtenidos vía catálisis y no vía radicales libres. Este presenta un reducido contenido de

ramificaciones cortas de cadena de tamaño constante (típicamente función de la -olefina

empleada) (ver Figura 3.1), por lo que presenta una alta regularidad estructural permitiendo que

las cadenas se pueden empacar más estrechamente al cristalizar, lo cual le confiere una densidad

igual o superior a 0,95 gr/cm3 y una cristalinidad que puede estar entre 70 y 85%. En

comparación con un PEBD, el PEAD posee una excelente resistencia mecánica, buena

deformabilidad, baja transparencia y superior resistencia a agentes químicos. Se emplea en

empaques y embalajes flexibles, envases y botellas semirígidas, piezas moldeadas por inyección,

tuberías, juguetes, etc. (1) (3)

El polietileno lineal de baja densidad (PELBD) es un copolímero de etileno con α-olefinas

(típicamente 1-buteno o 1-octeno) y es obtenido también por el uso de catalizadores durante el

proceso de polimerización. En comparación con un PEAD, el contenido de α-olefinas es superior

y cuando se emplean catalizadores tipo Ziegler-Natta, el PELBD presentará sólo ramificaciones

cortas de tamaño constante (ver Figura 3.1), en cambio al usar metalocenos es posible la

formación de ramificaciones largas de cadena de forma controlada, algo que no es posible en el

PEBD. En ambos casos de catálisis, se obtiene un polímero con moderada regularidad estructural

con una arquitectura tal que alcanza cristalinidades y densidades similares a las que presenta el

PEBD, pero con mayor temperatura de fusión .y alta resistencia mecánica. Su principal mercado

es la producción de empaques flexibles y piezas moldeadas por inyección. (1) (3)

. 7

3.1.2 Polipropileno (PP)

El polipropileno (PP), presenta una estructura similar a la de polietileno, a excepción de la

sustitución de un hidrógeno del grupo con un grupo metilo en cada carbono. Este cambio parece

trivial, pero dicho remplazo cambia la simetría de la cadena polimérica, lo que permite la

preparación de los diferentes estereoisómeros, es decir, sindiotáctico, isotáctico, y las cadenas de

atáctico. Estas configuraciones se muestran en la Figura 3.1.1. (4)

Figura 3. 2 Posibles arreglos de los grupos de átomos de polipropileno: (a) isotáctico, (b) sindiotáctico y (c) atáctico.

El PP es caracterizado por ser un material ligero cuya densidad es de 0,90 g/cm3, posee

buena resistencia térmica, esterilizable, su temperatura de transición se encuentra cerca de los

0°C, por lo que se torna frágil cerca de esa temperatura, presenta excelente resistencia química, a

la abrasión y tiene buenas propiedades eléctricas. (5) (6) Por otro lado el polipropileno disponible

en el mercado suele ser entre 90-95% isotáctico, este es obtenido en procesos en base a

catalizadores Ziegler-Natta, presenta un punto de fusión de 165 ° C. El PP isotáctico presenta

polimorfismo, es decir, que dependiendo la forma de procesamiento puede presentar celdas

unitarias diferentes. Se han determinado 4 tipos de polimorfismo para el PP: monoclínica,

hexagonal, ortorrómbica y mesmórfica. (7)

3.1.3 Poliestireno de Alto Impacto (PSAI)

Es reconocido que la limitación más grave de poliestireno (PS) de propósito general (PS

cristal) en muchas aplicaciones es su fragilidad. Esta limitación condujo al desarrollo PS

modificados con la incorporación de 5 a 15% de elastómeros, llamados típicamente poliestirenos

. 8

de alto impacto. El PSAI es un material multifásico que se puede obtener vía mezclado en

extrusión de PS con un caucho o polimerizando una solución en donde el elastómero, sea caucho

estireno-butadieno (SBR) o el cis-1,4-polibutadieno, se encuentra disuelto en el estireno. Los

mejores resultados se obtienen si el PSAI se prepara vía polimerización de estireno en presencia

del caucho en lugar del simple mezclado de los dos polímeros en el fundido. La incorporación del

material cauchoso en una matriz de PS alcanzando una morfología de fases con características

específicas (ej. adecuado tamaño promedio de partículas), permite incrementar apreciablemente

la resistencia al impacto y la deformación a la ruptura respecto al PS puro, conservando su

excelente estabilidad dimensional y con una reducción controlada de la rigidez; pero por otra

parte trae consigo cierta desventajas como pobres propiedades a altas temperaturas, baja

resistencia a sustancias químicas, ozono y UV, lo cual se debe principalmente a la presencia de

insaturaciones en la fase cauchosa. (3) (8)

La mejora de la tenacidad aportada por la presencia de las partículas de caucho en el PS se

debe a que estas partículas son capaces de activar el mecanismo de deformación plástica propio

de la matriz de PS, conocido como “crazing” y multiplicarlo en el volumen del material sometido

a solicitación mecánica para dar lugar a un “crazing múltiple” que brinda la posibilidad de

desarrollar deformación plástica apreciable (de forma extensiva), ya que el crazing resulta ser un

mecanismo sumamente localizado promotor de fractura frágil en polímeros (véase Sección 3.2.1

para más detalles). (8)

3.2 MECANISMOS DE DEFORMACIÓN PLÁSTICA EN POLÍMEROS

3.2.1 Homopolímeros y Copolímeros al Azar (Sistemas Monofásicos)

En estos materiales poliméricos en donde sólo se presenta una fase o única composición

química, es posible identificar diversos mecanismos de deformación plástica a escala molecular,

los cuales por sus características se pueden clasifican en dos grupos: procesos de fluencia por

corte que se dan a volumen constante y favorecen una evidente deformación plástica

(permanente) en el material; y los procesos de cavitación donde la deformación plástica se

encuentra altamente localizada a nivel molecular, siendo promotores de un fallo frágil en el

polímero. (9) (10) (11)

A) FLUENCIA POR CORTE

. 9

Este mecanismo de deformación plástica implica usualmente importantes desplazamientos

de las cadenas del polímero de sus posiciones iniciales, existiendo cierto grado de desenredo

molecular y alcanzándose usualmente el fallo a moderadas o amplias deformaciones. Bajo este

mecanismo, los enredos moleculares actúan como elementos que controlan el nivel de

deformación alcanzado ya que afectan la movilidad molecular de las cadenas, así como el

esfuerzo registrado al momento del fallo. En general, cualquier característica propia del polímero

(ej. cadenas flexibles) y/o factor externo (ej. temperatura) que favorezca la movilidad molecular

de las cadenas, favorecerá que la deformación del polímero ocurra por fluencia por corte.

Este mecanismo puede presentarse de forma difusa o localizada, dependiendo de la

magnitud de la zona influenciada al iniciarse el proceso de deformación. Un proceso de fluencia

por corte localizada tiende a presentarse en polímeros altamente semicristalinos, iniciándose el

proceso de deformación en las zonas amorfas reducidas que presenta el polímero. Sin embargo,

existen polímeros amorfos capaces de manifestar una fluencia por corte localizada, por lo que

varios autores apuntan que este mecanismo de deformación plástica puede manifestarse como

resultado de inhomogenidades e inestabilidades en el material, promoviendo concentración de la

deformación plástica. A nivel macro, este proceso se evidencia al observar una reducción drástica

de la sección trasversal (estricción) en un punto de la zona del proceso, una vez se supera el punto

de fluencia (inicio de la deformación plástica). A partir de la estricción, el polímero procede a

deformarse plásticamente con mayor rapidez que el resto del material, manifestándose la

formación de un cuello. El proceso también involucra un fenómeno de reblandecimiento por

deformación propio del material que contribuye a que la zona por deformar pueda deformarse de

forma estable a menores esfuerzos que el resto del material. La fluencia por corte llega a ser

sumamente localizada, el polímero presentará poca deformación plástica respecto al volumen del

cuerpo lo cual conlleva a una fractura frágil. (9) (11) (12) (13)

Una fluencia por corte difusa implica una deformación plástica que se distribuye

homogéneamente en toda la zona del material que es solicitada mecánicamente, y por lo general,

se presenta en polímeros en donde no hay restricciones mayores a la movilidad molecular de las

cadenas, pudiéndose presentar tanto en polímeros amorfos como semicristalinos, particularmente

en aquello con baja a moderada cristalinidad. Bajo una fluencia por corte difusa existe un elevado

nivel de deformación plástica capaz de absorber una gran cantidad de energía antes del fallo, lo

que promueve un comportamiento dúctil del material.

. 10

B) CAVITACIÓN (“CRAZING”)

Entre los mecanismos asociados a una cavitación, el que más destaca en polímero se

refiere a la formación de “crazes” (crazing), y en contraposición a la fluencia por corte, el crazing

es favorecido cuando la movilidad molecular de las cadenas del polímero se encuentra

restringida. El crazing no es más que la generación de un conjunto de microvacíos por acción de

una componente traccional en la solicitación, manifestándose en planos perpendiculares al

esfuerzo máximo principal y con la particularidad, de que estos microvacíos presentan una serie

de fibrillas conformadas por cadenas de polímeros orientadas en la dirección del esfuerzo tensil

aplicado (Figura 3.3). Las fibrillas actúan como puentes que conectan las superficies de la

microgrieta, transmitiendo el esfuerzo entre las superficies y estabilizando el craze, por lo que

contribuyen a definir su resistencia mecánica. (10) (11) (14)

Figura 3. 3 Representación de la estructura de un craze. (15)

La consideración de que el crazing sea un mecanismo de deformación plástica, se debe a

que las fibrillas logran alcanzar una reducida deformación plástica (altamente localizada) antes de

romper por estiramiento a medida que propaga el craze. Una vez fallan las fibrillas, el craze se

convierte en un verdadero microvacío capaz de propagar con mayor rapidez y coalescer con otros

formando grietas que son promotoras de una fractura frágil en el polímero, por lo que la

deformación plástica de las fibrillas han tenido poca influencia en evitar el fallo. (16)

3.2.2 Sistemas poliméricos multifásicos

. 11

Estos sistemas se centran principalmente en polímeros reforzados por una fase

elastomérica o por cargas minerales, aunque se pueden también considerar el caso de las

polimezclas inmiscible. Con respecto al uso de elastómeros dispersados en otros polímeros, el

mecanismo de deformación que se manifiesta alrededor de las partículas elastoméricas depende

del tipo de matriz y las condiciones de ensayo. El objetivo de incorporar una fase elastomérica es

que las partículas dispersas de caucho sean capaces de favorecen y controlar las condiciones que

activan los mecanismos de deformación plástica de la matriz, sea fluencia por corte o crazing, por

efecto de la concentración de esfuerzos en torno a éstas y magnificando el mecanismo de

deformación plástica de la matriz, por lo que se hace referencia a múltiple fluencia por corte o

múltiple crazing. Ello busca aumentar el volumen de deformación plástica y la cantidad de

energía absorbida por el material para fallar. (9) Durante la deformación de un sistema

multifásico con fase dispersa elastomérica, además de verse activado el mecanismo de

deformación plástica de la matriz, puede ocurrir otros eventos como cavitación y/o deformación

de las partículas.

Particular atención se debe dar al múltiple crazing para entender como llega a ser

promotor de ductilidad en el polímero, siendo el crazing un proceso que conduce a una fractura

frágil del polímero. En materiales como el PSAI, las partículas de caucho tienen un doble papel,

primero inician el proceso como nucleadores de crazes, los cuales se forman y propagan desde el

plano ecuatorial de la partícula, aunque la dirección de propagación puede sufrir desviaciones

producto de la interacción de los campos de esfuerzos generados por otras partículas cercanas.

Luego las partículas actúan como controladores del crecimiento de los crazes pudiendo llegar a

frenar su propagación al evitar la prematura ruptura de las fibrillas y formación de microgrietas. [6-13] Por consiguiente, las partículas impiden que el crazing sea un proceso altamente confinado

y lo convierte en un proceso que se desarrolla en un amplio volumen del material promoviendo la

deformación plástica extensiva del mismo. (10) (11)

Para que efectivamente se observe una ganancia en deformabilidad, se debe cumplir

ciertos requerimientos morfológicos. Las partículas elastoméricas deben presentar un tamaño

entre 2 y 5 µm, manteniendo la fracción volumétrica de la fase constante, para ejercer el efecto

nucleante razonable y sobretodo controlar la propagación de los crazes. Partículas de menor

tamaño más bien llegan a promover fragilidad. Existen dos posibles razones por las cuales las

pequeñas partículas de caucho (menores a 1 µm) podrían ser menos efectivas que las partículas

. 12

más grandes en el reforzamiento de un polímero vítreo. La primera posibilidad es que las

partículas más pequeñas son ineficientes en la iniciación de crazes, ya que una de las condiciones

para que se de el efecto nucleante es que la distancia sobre la cual debe extenderse el efecto de la

concentración de esfuerzo desde la partícula hacia la matriz, debe ser por lo menos el equivalente

a 3 veces la longitud de las fibrillas del craze; y la segunda posibilidad, es que las pequeñas

partículas son incapaces de frenar la propagación de los crazes, ya que no pueden extenderse lo

suficiente sus campos de esfuerzos hacia la matriz para controlar la propagación de los crazes. [9-

17] (17)

3.3 EFECTO DE ALGUNOS PARÁMETROS SOBRE EL COMPORTAMIENTO MECÁNICO A TRACCIÓN

3.3.1 Parámetros Inherentes al Ensayo de Tracción

A) PREPARACIÓN DE MUESTRAS Y EL TAMAÑO DE LA PIEZA

La orientación molecular tiene un efecto significativo en los valores de resistencia a la

tracción, por lo que la dirección de orientación preferencial debe ser tomada en cuenta al

momento de preparar la probeta. Una solicitación mecánica aplicada paralela a la dirección de

orientación molecular puede dar valores de esfuerzos más altos que cuando se aplica

perpendicularmente a la orientación.

El proceso empleado para preparar las muestras también tiene un efecto significativo. Por

ejemplo, las muestras moldeadas por inyección, generalmente dan valores más altos de

resistencia a la tracción que las muestras moldeadas por compresión. El mecanizado de probetas

generalmente disminuye los valores de resistencia a la tracción y de deformación a la ruptura a

causa de las pequeñas irregularidades superficiales introducidas a la probeta. (18)

B) VELOCIDADES DE DEFORMACIÓN

Cuando la velocidad de deformación se incrementa, la resistencia a la tracción y el

módulo de Young tiende a aumentar. Sin embargo, la deformación es inversamente proporcional

a la velocidad de deformación. Para materiales rígidos, la velocidad afecta muy poco a las

propiedades mecánicas, pero para un material dúctil (que tiene deformación plástica) el efecto

puede ser importante en el rango en donde puede variar la velocidad de deformación para un

ensayo de tracción. (18)

C) TEMPERATURA

. 13

Las propiedades mecánicas a tracción de algunos plásticos pueden cambiar rápidamente

con pequeños cambios de temperatura. Resistencia a la tracción y el módulo de Young

disminuyen mientras que la deformación aumenta a medida que se incrementa la temperatura. (18)

3.3.2 Parámetros correspondientes al material

A) PESO MOLECULAR

Polímeros amorfos de muy bajo peso molecular son líquidos viscosos, si su temperatura

de transición vítrea (Tg) está por debajo de la temperatura ambiente. A medida que aumenta el

peso molecular, la temperatura a la cual el polímero alcanza el estado de líquido viscoso se

desplaza a mayores valores, formándose progresivamente una región entre dicha temperatura y

Tg en donde el polímero ira tendiendo a comportarse como un caucho. Polímeros de muy bajo

peso molecular pero que tienen su Tg por encima de la temperatura ambiente, son

extremadamente frágiles, hasta que logran alcanzar un peso molecular específico de tal manera

que logran soportar mayor carga.

Se debe recordar que polímeros de bajo peso molecular tendrán menor cantidad de

enredos moleculares, si se compara con un material de alto peso molecular. Se ha reportado que

los entrecruzamientos físicos o enredos moleculares, son de mucha importancia en las

propiedades mecánicas, ya que existe clara evidencia de que hay componente viscosa en la

deformación del polímero que debe ser considerada. (19)

En polímeros semicristalinos, las cadenas de bajo peso molecular tienden a ubicarse en las

fronteras entre esferulitas, además de disminuir la cantidad de cadenas interconectoras de

cristales, por lo que el polímero tiende a comportarse de manera frágil. Cadenas de bajo peso

molecular, producto de que forman cristales más perfectos, tenderán a formar una menor cantidad

de estas cadenas interconectoras. Las cadenas que unen cristales tienen la característica de que

son muy buenas para transmitir y propagar esfuerzos, por lo que polímeros con una gran cantidad

de estas moléculas tendrán un fallo más dúctil, puesto que se dificulta la concentración de

esfuerzos en un sólo punto de la probeta. Así, polímeros de bajo peso molecular y poca cantidad

de cadenas interconectoras tendrán un comportamiento frágil producto de que existirán zonas de

alta concentración donde se producirá la fractura. No obviar también que puede existir una

relación entre el peso molecular y la cristalinidad del polímero, por lo que habría otra manera

indirecta para cambiar las propiedades mecánicas. (19)

. 14

B) CRISTALINIDAD Y MORFOLOGÍA CRISTALINA

Los cristales a temperaturas por debajo de la Tg tienden a promover la fragilidad del

polímero exhibiendo una baja resistencia mecánica. Esta fragilidad puede venir por la

deformación impuesta sobre la fase amorfa por parte de los cristales producidos durante el

proceso de cristalización, o por la concentración de esfuerzos producida por los mismos cristales.

Un aumento en la cristalinidad implicará un aumento en el módulo de Young y en el esfuerzo a la

fluencia, pero traerá consigo una disminución en la deformación a la fluencia.

Esferulitas muy grandes tendrán una fractura dentro de ellas en forma radial. En general,

la fractura sucederá entre las esferulitas donde existen muy pocas cadenas interconectoras y una

alta concentración de imperfecciones (como por ejemplo, extremos de cadenas). Pese a lo

anterior hay que notar que polímeros con igual cristalinidad pero cristalizados en diferentes

condiciones lleva cambios importantes en sus propiedades mecánicas, producto probablemente a

cambios en la morfología (ej. tipo de agregados lamelares formados, así como tamaño y

perfección de los cristales). Con esferulitas pequeñas o imperfectas, existirá mayor ductilidad si

la Tg está por debajo de la temperatura ambiente o de ensayo, y existirá una alta probabilidad de

un proceso de estiramiento en frio durante el cual la morfología de las esferulitas es destruida. Se

ha mostrado que incluso antes de que el proceso de estiramiento en frio acontezca, existe un

complejo proceso de orientación tanto de la fase amorfa como de la cristalina. (19)

C) COPOLÍMEROS

En el caso de polímeros semicristalinos, muchos copolímeros tienen la facultad de

disminuir la cristalinidad respecto a homopolímero y cambiar la morfología, y a veces, cambiar la

Tg del polímero resultante, por lo que su efecto se puede deducir de lo comentado anteriormente. (19)

3.4 PROPIEDADES MECÁNICAS EN POLÍMEROS DEGRADADOS

Las propiedades mecánicas de los polímeros en todo su rango de deformación pueden

verse afectadas por diversos factores, según la zona de deformación. En materiales semi-

cristalinos el espesor lamelar y la cristalinidad pueden afectar los valores de propiedades de baja

deformación tales como esfuerzo a la fluencia y módulo de Young, debido a su dependencia de

estos con la morfología. Por otro lado el esfuerzo a la ruptura (propiedad a alta deformación), es

influenciado fuertemente por el peso molecular del material. (20; 21)

. 15

En la degradación de un polímero tienen lugar gran variedad de reacciones que modifican

su estructura y que tienen consecuencias adversas sobre sus propiedades físicas y químicas. Por

ejemplo, en ciertas condiciones la degradación de un polímero puede implicar una fuerte

tendencia a la ruptura de enlaces covalentes a lo largo de la cadena macromolecular, proceso

denominado escisión el cual trae consigo una disminución del peso molecular. Resulta evidente

que algunas propiedades físicas y químicas de los polímeros se afectan adversamente, pues varias

propiedades de los materiales poliméricos como la resistencia mecánica y la resistencia al ataque

químico dependen del peso molecular. La ruptura de enlaces se puede originar por exposición a

una radiación UV-visible, por termooxidación durante el procesamiento o el uso, por exposición

a agentes químico, e incluso, por la presencia de un aditivo pro-degradante. (22)

Por otro lado la degradación puede dar lugar al entrecruzamiento, el cual se produce

cuando las cadenas adyacentes se unen covalentemente, ya sea directamente por un enlace

carbono-carbono o indirectamente a través de un grupo puente. Dicho entrecruzamiento presenta

diversos grados que van desde enlaces aislados que unen una pequeña porción de cadenas hasta

conexiones múltiples que forman una red interconectada. Los efectos asociados a este tipo de

enlaces es un aumento en las propiedades de tracción, abrasión e impacto. Lógicamente

dependerá del grado de entrecruzamiento. (23)

De lo anterior, el seguimiento de la degradación de un polímero a través de la evaluación

del cambio en sus propiedades físicas y/o químicas, ha resultado ser una estrategia usual para

evaluar el desempeño del polímero. Si ello se combina con una caracterización de la estructura

molecular (ej. determinación del peso molecular, identificación de grupos químicos propios de la

degradación), es posible realizar una evaluación detallada de los cambios que sufre la relación

estructura-propiedades del polímero.

Como se ha indicado en secciones previas, el peso molecular resulta clave para definir el

desempeño mecánico de un polímero, por lo que resulta evidente esperar que los cambios en el

peso molecular consecuencia de un proceso degradativo sufrido por un polímero se manifiesten

en variaciones en sus propiedades mecánicas. Por ejemplo, en polímeros semicristalinos se

espera que los procesos de escisión de cadena se den en las zonas amorfas perdiéndose la

interconexión entre cristales, perdiendo el polímero integridad para soportar una solicitación

mecánica, por lo que tiende a reducir su deformabilidad. (23) (24)

. 16

Así, pensando en el uso final de un polímero termoplástico, es frecuente evaluar el

desempeño de un aditivo antioxidante o antiUV determinando la eficiencia que ofrecen para

preservar propiedades mecánicas durante el tiempo que el polímero se ve expuesto a condiciones

degradativas, en otras palabras, precisando si es capaz de aumentar el tiempo de inducción para

dar inicio a la degradación. Usualmente este tipo de evaluación para fines comparativos se realiza

en condiciones aceleradas y controladas usando equipos diseñados para tal fin (ej. hornos,

cámaras de exposición UV), con la finalidad de buscar reproducibilidad y repetitividad en los

resultados, además de obtenerse resultados en el menor tiempo posible.

En las propiedades mecánicas típicamente monitoreadas en un polímero frente a un

proceso degradativo, se tiene las propiedades tensiles y la resistencia al impacto. Así es usual

reportar el tiempo necesario para que un parámetro mecánico varié cierto grado de su valor

inicial, por ejemplo, una reducción del 50% del valor inicial de la deformación a la ruptura en un

ensayo tensil.

3.5 ANTECEDENTES.

Haffar y Lamas (25) realizaron un estudio sobre la influencia de la geometría de probeta y

espesor en las propiedades mecánicas a tracción de PELBD y PEBD. Los autores evaluaron 6

tipos de probetas, con particular interés en la región de fluencia, concluyendo que no se descarta

la existencia de una contribución geométrica directa sobre las variaciones en las propiedades

tensiles observadas. En detalle, cuando compararon el comportamiento tensil en fluencia para

diferentes tipos de probetas, el comportamiento resultó ser cualitativamente similar para aquellas

probetas que tenían una sección transversal constante (probetas halterio ASTM y rectangular),

pero diferente al presentado por una probeta sin sección transversal constante, en donde, el

fenómeno de estiramiento en frío a un esfuerzo aproximadamente constante no es detectables en

la curva esfuerzo-deformación ingenieril. No obstante, los autores no prestaron mayor atención al

efecto de la geometría de la probeta sobre la deformabilidad de los PE estudiados hasta el punto

de ruptura.

Garrell at al. (26), realizaron un estudio de la distribución de esfuerzos en diferentes tipos

de probetas de acuerdo a la norma ASTM D638, utilizando el método de elementos finitos. Se

analizaron los factores de distribuciones de esfuerzos en las probetas halterio en la región de

. 17

transición donde cambia el área transversal, considerando una probeta cuya geometría tiene una

transición simple (un solo radio de curvatura, caso de probetas tipo V) y una probeta con doble

arco o radio (tipo IV). Se obtuvo una relación lineal entre la magnitud del factor de concentración

de esfuerzos y la relación de la anchura en la sección estrecha de la probeta con el radio del arco

de la región de transición. En este estudio se demuestra que es posible reducir la magnitud del

factor de concentración de esfuerzos para la norma ASTM D 638 con la probeta Tipo IV plana,

rediseñando la geometría de la probeta sin cambiar su tamaño global.

. 18

CAPÍTULO IV

MARCO METODOLÓGICO

4.1 MATERIALES

Para llevar a cabo este estudio se emplearon las siguientes resinas:

Polietileno de baja densidad (PEBD1) Venelene® LA-0703, producido en Venezuela

por POLIOLEFINAS INTERNACIONALES, C.A. POLINTER, el cual es

recomendado para la extrusión de películas que serán sometidas a recubrimientos con

otros sustratos y la inyección de artículos flexibles de uso doméstico y se reporta que

no contiene aditivos. (27)

Polietileno de baja densidad (PEBD2) Venelene® FA-0240 de POLINTER. Según el

productor de la resina, sus aplicaciones típicas son: sacos y bolsas industriales, bolsas

para supermercado y boutiques, películas para empacado (espesores entre 30 a 50

micras) y para soplado de botellas y juguetes. (28)

Polietileno de alta densidad (PEAD) Venelene® 7000F, fabricado en Venezuela por

POLIOLEFINAS INTERNACIONALES, C.A. POLINTER, recomendado para

bolsas camiseta, bolsas para basura y películas en general. Presenta ramificaciones

provenientes de la copolimerización del etileno con 1-buteno y se reporta que este

material contiene antioxidantes. (29)

Poliestireno de Alto Impacto (PSAI) PS-4600, fabricado por ESTIRENOS DEL

ZULIA, ESTIZULIA para la extrusión de perfiles y láminas para termoformado,

entre sus aplicaciones encontramos vasos desechables, envases de productos lácteos,

etc. (30)

Polipropileno (PP) Propilven® F-404, fabricado por POLIPROPILENO DE

VENEZUELA PROPILVEN, S.A., PROPILVEN. Homopolímero usado en la

elaboración de películas biorientadas para empaques de alimentos, textiles y

cigarrillos mediante el proceso de extrusión de película plana. (31)

En la tabla 4.1 se muestran las propiedades reportadas por los fabricantes para todos los

polímeros mencionadas anteriormente.

. 19

Se uso un aditivo pro-degradante o aditivo oxo (AD) proporcionado por la empresa

BURBUPLAST C.A., quien representa en Venezuela a WILLOW RIDGE PLASTICS INC.

(EE.UU.), fabricante del aditivo. Este es un concentrado no basado en almidón bajo la

presentación de gránulos, recomendado para formular PE y PP en concentraciones de 1 a 3%,

siendo identificado con el código PDQ-H. De acuerdo al fabricante, este aditivo promueve

degradación fotolítica y oxidativa parar reducir el peso molecular del polímero para que sea

posible su biodegradación. (32)

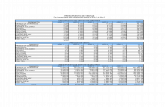

Tabla 4. 1 Especificaciones técnicas de los polímeros utilizados.

Propiedades ASTM Unidades PEBD1 PEBD2 PEAD PSAI PP

Especificaciones básicas:

Índice de Fluidez (190/2,16)

Condición: 190/2,16 D1238 dg/min 7,00 1,85 0,045 3,0 - Condición: 200/5,0 D1238 dg/min - - - - - Condición: 230/2,16 D1238 dg/min - - - - 3,0

Densidad D792 g/cm3 0,918 0,920 0,955 - -

Propiedades tensiles:

Origen de las probetas - - Película* Película* Película* Inyección Inyección

Esfuerzo en ruptura D882 MPa 12 / - 24 / 15 68 / 47 - - Deformación a la ruptura D882 % 400/ - 150/500 300/500 - -

D638 % - - - 50 -

Esfuerzo a la fluencia D638 MPa - - - 21 30

Módulo de Young D638 MPa - - - 2150 - * Película extruída de 100 µm evaluadas en la dirección de extrusión y dirección transversal: DM / DT

4.2 ELABORACIÓN DE PELÍCULA MEDIANTE EXTRUSIÓN EN FUNDIDO

Se mezcló el PEBD2 con el aditivo oxo en una concentración de 0 y 1% del peso,

realizándose un pre-mezclado en estado sólido de ambos componentes. Cada formulación fue

transformada en películas, por medio de un sistema de extrusión modular, marca THERMO

SCIENTIFIC serie PolyLab OS (Figura 4.1), el cual consta de un reómetro de torque modelo

RheoDrive-7 OS, al cual se acopla una extrusora monotornillo modelo Rheomex 19/25 OS con

una relación Longitud/Diámetro (L/D) de 25 y un diámetro (D) de 19,1 mm. La extrusora posee

un tornillo de mezclado con una relación de compresión de 3:1, con 4 secciones: zona de

alimentación con un L/D = 10, zona de compresión con un L/D = 3, zona de transporte con un

L/D = 9 y zona de mezclado con un L/D = 3. (33)

. 20

Figura 4. 1 Sistema de extrusión de película plana. (32)

Este sistema de extrusión modular emplea un cabezal de láminas/película plana con unas

dimensiones nominales de 100 mm de ancho y abertura de labios flexible ajustable entre 0,2 y 1,2

mm. La línea opera con una unidad de enfriamiento/halado de 3 rodillos (calandra), la cual se

encuentra conectada a una unidad de refrigeración/calefacción para controlar la temperatura de

los rodillos. Las condiciones puntuales de extrusión utilizadas en el procesamiento de las

formulaciones indicadas se muestran en las Tablas 4.2 y 4.3, las cuales son similares a las

utilizados en un trabajo previo (33). Estas condiciones permitieron que todas las películas

presentaran un espesor promedio de 60 ± 5 μm.

Cabe destacar que la secuencia de extrusión fue en primer lugar preparar la formulación

sin aditivo e incorporar una concentración de 1%. Finalmente se llevo a cabo el paso de purga

para la limpieza del equipo.

Con respecto a las otras películas de PEBD1, PEAD, PSAI y PP fueron elaboradas usando

el mismo equipo de procesamiento y provienen de investigaciones previas recientemente

realizadas por el GPUSB1, mostrándose los parámetros de procesamiento en la Tabla 4.2 y 4.3.

Dichas películas presentan un espesor promedio de 100 ± 5 μm en el caso del PEAD, y de 60 ± 5

μm para las restantes películas.

. 21

Tabla 4. 2 Perfil de temperaturas de extrusión de las películas evaluadas

Temperatura (ºC) Zona 1 Alimentación

Zona 2 Plastificación

Zona 3 Dosificación

Zona 4 Cabezal

PEBD1 (34) 160 200 200 185

PEBD2 (33) 215 210-205 200 180

PEAD 230 220 200 210

PSAI (35) 180 190 210 220

PP 200 220 230 220

Tabla 4. 3 Parámetros de extrusión.

Parámetros PEBD1 (34) PEBD2 (33) PEAD PSAI (35) PP

Velocidad de rotación de tornillo de la extrusora (rpm) 45 50 80 100 80

Velocidad de halado de la calandra (cm/s) 6 6 5-6 7 7

Temperatura de rodillo de la calandra (ºC) 35 25 40 40 30

Apertura de labios de boquilla del cabezal de la extrusora (mm) 0,2 0,2 - - 0,2

4.3 PREPARACIÓN DE PROBETAS PARA ENSAYOS DE TRACCIÓN.

Para evaluar posteriormente las propiedades mecánicas a tracción de las películas, se

procedió a cortar con una troqueladora marca CEAST, probetas halterios tipo IV (Figura 4.2) y

tipo V (Figura 4.3) de acuerdo a la norma ASTM D638-10 (36) y cuidando mantener la

uniformidad en el espesor. También se troquelaron probetas rectangulares o tipo cinta (Figura

4.4) según la norma ASTM D882-09 (37). Las probetas de cada película de PEAD, PEBD1,

PEBD2 y PSAI fueron cortadas en la dirección de extrusión o máquina (dirección longitudinal o

DM).

Figura 4. 2 Probeta halterio Tipo IV, norma ASTM D638-10 (notar que la transición hacia la zona de menor área transversal se realiza con dos radios de curvatura, R y Ro).

Donde: Wo, ancho total de la probeta: 19 mm W, ancho de la zona estrecha: 6 mm D, distancia entre mordazas: 65 mm R, radio de empalme: 14 mm Ro, : 25 mm

. 22

Figura 4. 3 Probeta halterio Tipo V, norma ASTM D638-10 (notar que la transición hacia la zona de menor área transversal se realiza con un radio de curvatura, R).

Figura 4. 4 Probeta rectangular o tipo cinta de acuerdo a norma ASTM D882-09.

Es necesario destacar que para las probetas tipo cinta de acuerdo a la norma ASTM D882-

09, dicha norma específica que dependiendo del valor de deformación a la ruptura alcanzado

previamente por la película, la distancia inicial entre mordazas debe ser ajustada, y por ende,

pudiendo afectar la longitud total de la probeta. En la Tabla 4.4 se muestra la separación inicial

entre mordazas que se utilizó según la deformación a la ruptura alcanzada por los materiales

evaluados.

Tabla 4. 4 Separación inicial entre mordazas para la probeta tipo cinta.

Deformación a la ruptura Separación inicial entre mordazas (mm) Polímeros estudiados

Menor al 20% 125 -

Entre 20 y 100% 100 PEAD , PSAI y PP

Mayor al 100% 50 PEBD1 y PEBD2

Donde: Wo, ancho total de la probeta: 9,53 mm W, ancho de la zona estrecha: 3,18 mm D, distancia entre mordazas: 25,4 mm R, radio de empalme: 12,7 mm

Donde: b, ancho: 20 a 25 mm h, espesor ≤ 1 mm l3, largo total de la probeta ≥ 100 mm lo, depende del tipo de material.

. 23

4.4 ENSAYOS TENSILES

Las probetas fueron ensayadas en una Máquina de Ensayos Universales marca JJ LLOYD

INSTRUMENTS modelo T5003, con unas mordazas planas adecuadas para el ensayo de

películas y usando celda de carga con una capacidad máxima de 100 N, realizándose todos los

ensayos a temperatura ambiente. Las condiciones de ensayo fueron: velocidad de 50 (mm/min) y

500 (mm/min) según lo indicado por la norma ASTM D638-08 para las probetas tipo halterio IV

y V. Por otro lado, para las probetas tipo cinta se utilizó una velocidad de 500 mm\min para los

dos PEBD, de 50 mm/min para el PEAD y PSAI, de acuerdo a lo establecido por la norma

ASTM D882-09 en función de la deformación a la ruptura exhibida por cada material.

Se ensayaron un grupo de probetas de cada polímero para cada una de las configuraciones

de ensayo planteadas (combinación de tipo de probeta y velocidad de ensayo), considerando

obtener de 11 a 15 determinaciones válidas, sin problemas de falla prematura de la probeta por

defectos en el cuello o por deslizamiento de las probetas. Se determinó para los puntos de

fluencia y ruptura de cada material evaluado, los valores del esfuerzo y deformación

característicos de cada punto: esfuerzo a la fluencia (σy), deformación a la fluencia (ɛy), esfuerzo

a la ruptura (σb) y deformación a la ruptura (ɛb). En el caso de los PEBD, la fluencia no se

manifestó como un máximo local luego de superada la región lineal de la curva esfuerzo-

deformación, por lo que se procedió a su estimación siguiendo el método Off-set a 0,05% de

desplazamiento de la curva σ vs ε de acuerdo a lo establecido por la norma ASTM D638-10.

4.5 PREPARACIÓN DE LAS MUESTRAS PARA LA DEGRADACIÓN

Para evaluar si existe una influencia del protocolo experimental considerado en la

determinación de propiedades tensiles de una muestra sometida a una situación particular donde

el tiempo es un factor a considerar, como es el caso de un proceso degradativo, se usaron

películas de PEBD2 con y sin aditivo oxo. Se troquelaron probetas halterio tipo V, tipo IV y

cinta. Luego de troquelar las probetas se identificaron y seguidamente se colocaron en bandejas

de forma organizada y se introdujeron en un horno de convección marca JISICO modelo J-300 a

. 24

60°C. En la Tabla 4.5 se muestra el cronograma del tiempo al cual fueron expuestas las muestras,

teniendo como referencia previos estudios realizados por el GPUSB1 (33; 34)

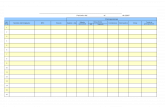

Tabla 4. 5 Esquematización de las probetas evaluadas para los diferentes tiempos de envejecimiento.

Tipo de Probeta

Velocidad (mm/min) Tiempo (días)

Tipo IV 50

0 1 2 3 15 500

Tipo V 50

500 Cinta 500

. 25

CAPÍTULO V

RESULTADOS Y ANÁLISIS DE RESULTADOS

Antes de presentar los resultados obtenidos, cabe mencionar que se decidió omitir en el

estudio la determinación del módulo de Young (E) como parámetro mecánico a ser estudiado,

centrando el estudio principalmente en la deformabilidad de los materiales evaluados. Las

razones para ello se mencionan a continuación:

Es reconocido que el E es una propiedad intrínseca de un material, por lo que no

debería verse afectado por factores geométricos vinculados al tipo de probeta usada en

su determinación.

En cuanto a la velocidad de ensayo, al considerar el usual error experimental asociado

a la determinación de propiedades mecánicas en polímeros (con suerte igual o menor al

10%), se tiene que variaciones importantes en el E se observarían con claridad si la

velocidad de ensayo impuesta (y que es directamente proporcional a la velocidad de

deformación), varía en varios órdenes de magnitud. Lograr ello es generalmente

imposible empleando sólo una máquina de ensayos universales, las cuales típicamente

operan en un rango de 1 a 500 mm/min (en el mejor de los casos alcanzan 1.000

mm/min). En el presente trabajo sólo se consideró la evaluación de propiedades

tensiles a 50 y 500 mm/min, debido a las condiciones de experimentación que definen

las normas ASTM consideras en el estudio.

Desde el punto de vista experimental, la precisión con la cual se determina el E se

encuentra influenciada por la calidad de la adquisición de datos, en donde es

conveniente contar con suficientes puntos en la región lineal de la curva esfuerzo-

deformación para una adecuada definición de la pendiente de la curva. En este caso, la

máquina de ensayos universales empleada presenta limitaciones en el número de

puntos registrados, sobretodo a altas velocidades de ensayo. Por otro parte, lo más

adecuado es contar con un extensómetro para poder tener una mejor aproximación a

los verdaderos valores de deformación que se presentan en la zona de proceso de la

probeta durante el ensayo tensil, y con ello realizar una mejor estimación del E.

. 26

Finalmente, a nivel técnico industrial, el desempeño a tracción de una película plástica

tiende a ser visto principalmente en términos de la deformación a la ruptura.

A continuación, se presentaran por secciones los resultados obtenidos y respectivo análisis

de los mismos, de acuerdo a los Objetivos Específicos planteados en el Capítulo II de este

trabajo.

5.1 NORMA ASTM D638-10: INFLUENCIA DEL TIPO DE PROBETA HALTERIO Y

LA VELOCIDAD DE ENSAYO

De acuerdo a la norma ASTM D638-10 se pueden emplear cinco (5) tipos de probetas

halterio, de las cuales cuatro (4) tienen la misma característica geométrica en la región de

transición entre el extremo de probeta y la longitud de menor área transversal contante (“gage

length”), que es una transición definida por un solo radio de curvatura, como el caso de la probeta

tipo V empleada en este trabajo (ver Figura 4.3). Estas probetas sólo se diferencian en sus

dimensiones, siendo la tipo V la de menor tamaño. La quinta probeta corresponde a la

identificada por la norma ASTM D638-10 como probeta tipo IV y que se distingue

geométricamente de las restantes por definir la transición mencionada con base a dos radios de

curvatura (ver Figura 4.2). Por ello en este trabajo se prestó atención a comparar los resultados

obtenidos al usar las probetas ASTM halterio tipo IV y V.

De acuerdo a la norma ASTM D638-10, la selección de una u otra tipo de probeta halterio

depende del comportamiento mecánico general esperado en el material a evaluar, así como de la

disponibilidad de material y el tipo de estudio a realizar, entre otros factores. En la Tabla 5.1 se

hace mención a las indicaciones que hace dicha norma al respecto.

Tabla 5. 1 Recomendaciones de la norma AST D638-10 para determinar el tipo de probeta a emplear.

Tipo de comportamiento esperado Uso de Halterio Tipo IV Uso de Halterio Tipo V

Plásticos rígidos y semirígidos Cuando se requiere realizar comparaciones directas entre materiales con diferentes rigidez (incluyendo caso de materiales dúctiles).

Cuando se tiene limitación de material para evaluar espesores mayores a 4 mm. Cuando se requieren exponer las probetas antes del ensayo a ciertas condiciones en un limitado espacio (ej. ensayos de degradación).

Plásticos dúctiles (no rígidos) Cuando el espesor de las probetas se ven limitado a ser de 4 mm o menos.

No hay recomendación

. 27

De la revisión de la norma ASTM D638-10, lo que se indica en la Tabla 5.1 es todo lo que

indica como criterio de selección para definir el uso de una probeta Tipo IV o V, sin darse

justificaciones o razones para dichos criterios (sólo la recomendación de usar la probeta tipo V

para ensayos de envejecimiento o degradación puede justificarse suficientemente por si sola). Por

lo indicado, en dicha norma no hay información alguna si hay diferencias o equivalencia en el

comportamiento tensil, al evaluar un material con uno u otro tipo de probeta halterio. Menos aún

se brinda información sobre las razones por las cuales la probeta tipo IV tiene una región de

transición en su ancho con una característica geométrica diferente a las restantes (dos radios de

curvatura vs. uno).

En el caso de este trabajo, las razones que llevaron a considerar las probetas halterio tipo

IV y V son función del historial de ensayos mecánicos realizado en las investigaciones del Grupo

de Polímeros 1 de la USB (GPUSB1) y de las actuales líneas de investigación y desarrollo que

realizan. En detalle se puede mencionar las siguientes razones:

El uso de la probeta tipo V se considera cuando:

o Se realizan estudios en donde hay una verdadera limitación en la cantidad de

material disponible a ensayar. Caso de materiales poliméricos experimentales

como los provenientes de una síntesis o modificación química, e incluso, si son

formulado con aditivos o cargas en proceso de desarrollo.

o Los materiales estudiados exhiben una alta deformación a la ruptura (b) de

800% o más. La reducción de la longitud de la probeta permite aprovechar la

distancia efectiva que pueden separarse las mordazas del equipo para alcanzar

tales niveles de deformación.

o Se estudia la variación del comportamiento mecánico del polímero por estar

sometido a condiciones de degradación, sea en horno, cámara UV, a la

intemperie o en compost.

o Se evalúan materiales preparados por extrusión de película plana como las usadas

en este trabajo, cuyo ancho puede estar entre 5 a 8 cm por emplearse un equipo a

escala de laboratorio que tiene un cabezal de lámina de 10 cm de ancho. El uso

de esta probeta permite evaluar el efecto de la orientación al poder evaluar

. 28

propiedades en la dirección de extrusión o longitudinal (DL) vs. la dirección

transversal (DT).

En el caso de la probeta IV su empleo se hace:

o Cuando es necesario realizar durante el ensayo tensil una observación detallada

de los eventos que ocurren durante el proceso de deformación del material. Las

mayores dimensiones de esta probeta respecto a la tipo V sin duda facilita la

inspección visual durante el ensayo y post-ensayo.

o Al requerirse aumentar los niveles de fuerza registrada durante el ensayo, a fin de

favorecer una mejor relación señal-ruido.

o Cuando hay suficiente disponibilidad de material, ya que en la literatura es muy

frecuente su uso, particularmente en las evaluación de poliolefinas.

Expuesto lo anterior, a continuación se presentaran los resultados derivados de usar las

probetas halterios tipo IV y V, en la evaluación de la deformabilidad a tracción de películas

elaboradas con diferentes polímeros a una velocidad de ensayo de 50 y 500 mm/min. Los

polímeros considerados son: polietileno de baja densidad (PEBD), polietileno de alta densidad

(PEAD), polipropileno (PP) y poliestireno de alto impacto (PSAI). Las razones de seleccionar

estas velocidades radican, primero, en que son recomendadas por la norma ASTM D638-10 para

la probeta tipo IV dependiendo del comportamiento del material; segundo, la velocidad de 50

mm/min ha sido típicamente empleada por el GPUSB1 en sus investigaciones; y por último, para

fines comparativos con la intención de comparar con los resultados obtenidos de aplicar la norma

ASTM D882-09, la cual considera ambas velocidades.

En caso del PEBD, se estudiaron dos grados que difieren en su índice de fluidez (MFI): el