tuberias

-

Upload

brenda-gabriel-eugenio -

Category

Documents

-

view

14 -

download

0

description

Transcript of tuberias

-

1

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERA MECNICA Y

ELCTRICA

TUBERIAS Y ACCESORIOS INDUSTRIALES

MONOGRAFIA

Que para obtener el ttulo de: INGENIERO MECNICO ELCTRICISTA

PRESENTA: ANTONIO ORTEGA MORN

DIRECTOR: FIS. MANUEL HERNANDEZ VELARDE

XALAPA, VER. FEBRERO 2014

-

2

-

3

ndice INTRODUCCIN .............................................................................................................................6

CONCEPTOS GENERALES .........................................................................................................7

Qu es una tubera? .................................................................................................................7

Qu es un accesorio de tubera? ............................................................................................7

Acero .............................................................................................................................................7

Constituyentes del acero ........................................................................................................7

Propiedades mecnicas del acero ........................................................................................8

Otros materiales tubulares. ........................................................................................................9

Proceso de Fabricacin ............................................................................................................ 10

Datos de tuberas ...................................................................................................................... 10

TIPOS DE TUBERAS .................................................................................................................. 21

Clasificacin por objetivo .......................................................................................................... 21

Tuberas de revestimiento .................................................................................................... 22

Tubera de produccin .......................................................................................................... 22

Tuberas de perforacin ........................................................................................................ 22

Ductos (Tuberas de lnea) ................................................................................................... 22

Otros tubulares .......................................................................................................................... 23

Tuberas flexibles................................................................................................................... 23

Lastrabaneras (Drill Collars) ................................................................................................ 23

Tubera pesada (heavy weigth) ........................................................................................... 23

Clasificacin por funcin ........................................................................................................... 23

Condiciones de Falla en Tuberas........................................................................................... 25

Cedencia ................................................................................................................................. 26

Colapso ................................................................................................................................... 26

Estallamiento .......................................................................................................................... 26

Tensin ................................................................................................................................... 26

Estndares sobre tuberas ....................................................................................................... 26

API ........................................................................................................................................... 27

NACE ...................................................................................................................................... 29

ISO........................................................................................................................................... 30

Accesorios para Tuberas ............................................................................................................ 31

Qu es un accesorio para tubera? ...................................................................................... 31

-

4

Caractersticas principales de los accesorios ........................................................................ 31

Tipos de accesorios ms utilizados ........................................................................................ 31

Soldadura. ...................................................................................................................... 31

Brida ................................................................................................................................ 31

Accesorios Roscados .................................................................................................... 32

Cierre mecnico y prensa estopa ................................................................................ 32

Vlvulas ........................................................................................................................... 32

TES ............................................................................................................................... 43

Reducciones ................................................................................................................... 43

Empacaduras ................................................................................................................. 44

Tapones .......................................................................................................................... 46

Conexiones o juntas ....................................................................................................... 47

o Clases de juntas ............................................................................................................ 48

Clasificacin ........................................................................................................................... 49

Tipos de juntas ....................................................................................................................... 50

Tipos de roscas ...................................................................................................................... 51

Eficiencia de juntas ............................................................................................................... 52

Juntas para tubera de perforacin ..................................................................................... 52

Grasa para roscas ................................................................................................................. 53

Ejemplo de juntas .................................................................................................................. 54

Fallas en las juntas ................................................................................................................ 55

Fallas por carga de presin .................................................................................................. 55

Ejemplos de fallas en tubulares ............................................................................................... 56

Eventos de Carga ...................................................................................................................... 61

Cargas de presin ..................................................................................................................... 62

Diseo de sartas de tuberas ....................................................................................................... 64

1. Diseo hidrulico ............................................................................................................... 65

2. Diseo mecnico ............................................................................................................... 67

Metodologa ............................................................................................................................ 68

Seleccin de Tubulares ............................................................................................................ 70

Factores de Seguridad.............................................................................................................. 70

Factor de trabajo........................................................................................................................ 70

Factor de diseo ........................................................................................................................ 70

-

5

Factor de trabajo normalizado ................................................................................................. 70

Mtodos de seleccin ............................................................................................................... 70

Seleccin de juntas ................................................................................................................... 71

Seleccin hidrulica de tubera de produccin ...................................................................... 71

Anlisis de torque y arrastre .................................................................................................... 71

Anclado de TR ........................................................................................................................... 71

Centradores de tuberas de revestimiento ............................................................................. 72

Los aparejos de fondo convencionales .................................................................................. 73

CONCLUSION ............................................................................................................................... 91

REFERENCIAS ............................................................................................................................. 93

-

6

INTRODUCCIN

Dicho trabajo presenta los elementos conceptuales relacionados con las tuberas y

accesorios industriales, sin embargo, al transcurso de la realizacin del presente

se ha decidido enfocar principalmente a los elementos utilizados en el ramo

petrolero a fin de propiciar el mejor aprovechamiento sobre los mismos. Adems

fundamentar tcnicamente el diseo(o seleccin) de las diferentes tuberas o

accesorios, utilizados en dicho ramo.

Como parte de los insumos que demandan ciertos procesos, las tuberas

principalmente representan un alto porcentaje en el costo de los mismos. Por lo

tanto, es relevante considerar el costo de las tuberas. El tema merece atencin

especial.

Las bases de todo proceso de ingeniera recaen en los fundamentos tcnicos. Sin

embargo, se requiere observar sistemticamente la disminucin de los costos

asociados en cada proceso.

Todo diseo requiere de la aplicacin y conocimiento de una diversidad de

tcnicas y procedimientos. Como parte de estos procesos, el diseo de las

tuberas y accesorios es una actividad que debe ser recurrente en la prctica de

ingeniera mecnica y termo-fluidos.

El material aqu expuesto incluye los tecnicismos ms usuales que deben

incorporarse en el proceso de los diseos. La idea es mejorar y consolidar la

prctica de la ingeniera mecnica y de termo-fluidos entre los estudiantes.

-

7

CONCEPTOS GENERALES

Qu es una tubera?

Es un elemento cilndrico hueco compuesto de acero, con una geometra definida

por el dimetro y el espesor del cuerpo que lo conforma. Para fines prcticos, se

define mediante una geometra homognea e idealizada. Es decir, un dimetro

nominal y un espesor nominal constante en toda su longitud.

Qu es un accesorio de tubera?

Todo aditamento necesario en un sistema, ya sea para arrancar, seguir y

mantener la eficiencia.

Acero

Se trata de un metal refinado, que se obtiene a partir de la fundicin de un lingote

de hierro combinado al mismo tiempo con otros elementos qumicos.

Los aceros se dividen en ordinarios y especiales.

Los aceros ordinarios contienen tres elementos principales: hierro, carbono y

manganeso. El carbono y el manganeso reunidos no representan ms del 1.5%

del metal. Los aceros ordinarios con el 0.1% a 1.5% de carbono se clasifican como

aceros de bajo contenido de carbono. Los aceros especiales se hacen como los

ordinarios, pero se les agregan otros elementos tales como: nquel, como,

molibdeno, cobre, vanadio y tungsteno.

Tanto los aceros al carbono como los especiales (aceros inoxidables, aceros

resistentes a la corrosin y a las altas temperaturas), se producen en hornos

elctricos.

Constituyentes del acero

Austenita. Es una solucin slida de carbono en el hierro gama. La

austenita tiene la facilidad de disolver mucho carbono (la cantidad de

carbono disuelta es del 1.7% al 2.11% a una temperatura de 1145C). El

carbono es un elemento que estabiliza la austenita e incrementa el rango

de su formacin en el acero. La austenita es muy dctil (dureza 250 300

HB)

Ferrita. Es una solucin slida de carbono en el hierro. Tiene una capacidad

muy baja para disolver carbono. La solubilidad disminuye continuamente

desde un mximo de slo 0.02% a una temperatura de 727C. La

-

8

solubilidad a una temperatura ambiente es despreciable (0.005%). La ferrita

es un constituyente dctil y maleable (dureza 80 100 HB).

Cementita o carbono de hierro. Est compuesta de fierro y carbono Fe3C.

Es un constituyente muy duro y frgil. La Cementita contiene 6.67% de

carbono y es magntica hasta 210C en promedio (duereza ~700 HB)

Perlita. Es un constituyente que se origina de la austenita y del re arreglo y

re distribucin del carbono en la Cementita en hojuelas de ferrita. Se da en

un proceso de difusin debido a la actividad trmica. Contiene 0.85% de

carbono y no disuelve el carbono. Es magntica y dctil (dureza 200 250

HB).

Troostita. Es similar a la perlita pero de dimensiones ultra microscpicas y

de dureza ms elevada. Es un constituyente fuera de equilibrio de suave

temple, se encuentra normalmente con la martensita (dureza 250 350

HB).

Bainita. Es un constituyente de temple intermedio entre la troostita y

martensita. El ritmo de difusin es muy lento para permitir el movimiento del

carbono en distancias largas. La vainita tiene diferentes formas

microestructurales que dependen de la temperatura de formacin. La

vainita inferior tiene forma lenticular y est compuesta de ferrita y

Cementita. La vainita superior est compuesta de gruesas laminas de ferrita

y una fina capa de cementita (dureza 350 450 HB).

Martensita. La martensita es una ferrita sobresaturada en carbono. Son

placas con forma de lentes, originada por un cambio brusco en la masa sin

posibilidad de desarrollarse interiormente. La transformacin martenstica

se caracteriza por que la relacin es no isotrmica, desplazante, sin

difusin, exhibe histresis, es isotrmica en algn grado y es autocataltca.

La martensita es un constituyente muy duro y frgil (dureza 450 650 HB).

Sorbita. Es un constituyente extremadamente fino se forma despus de

recalentar una estructura templada martenstica, Est constituido de Fe3C

en una matriz ferrtica. La martensita revenida, presenta una buena

resistencia (dureza 250 400 HB).

Propiedades mecnicas del acero

Las propiedades mecnicas tales como rigidez, ductilidad, fragilidad y

maquinalidad, por nombrar algunas, describen el comportamiento del material

cuando se somete a cargas. Estas propiedades afectan las caractersticas de

funcionamiento de los miembros de los sistemas estructurales. A continuacin, se

mencionan algunas de las propiedades mecnicas ms importantes:

Resistencia: Es el esfuerzo mximo que un material puede soportar antes

de que ocurra la falla.

-

9

Rigidez: Se dice que una parte estructural es una rgida si soporta un gran

esfuerzo con una deformacin relativamente pequea. El modulo de

elasticidad de un material es una medida de su rigidez.

Ductilidad: Es la capacidad de un material para soportar grandes

deformaciones inelsticas (plsticas) antes de la fractura. Est asociada

con los esfuerzos en lugares de concentraciones altas de esfuerzos.

Maleabilidad: Es la capacidad de soportar grandes deformaciones

inelsticas (plsticas) antes de la fractura. Se asocia con los esfuerzos de

compresin.

Fragilidad: Es la propiedad opuesta a la ductilidad. Un material frgil se

fracturar a deformaciones unitarias relativamente bajas (5%).

Resiliencia: Es la capacidad de absorber energa en el intervalo elstico de

esfuerzos.

Tenacidad: Es la capacidad de absorber energa en el intervalo inelstico

de esfuerzos.

Dureza: Es una medida de la capacidad del material para resistir rayaduras.

Puede modificarse mediante procesos de manufactura tales como

tratamientos trmicos, trabajo en fro, templado y revenido.

Maquinabilidad: Es la facilidad con la que un material puede maquinarse

mediante operaciones tales como el barrenado, fresado, roscado, etc.

Puede modificarse con aleaciones del material con otros elementos,

tratamientos trmicos y el estirado en fro.

Otros materiales tubulares.

La fabricacin de tuberas se ha diversificado y extendido para satisfacer la

demanda de las diferentes industrias que las utilizan como insumo. Es por ello

que en la actualidad obtenemos tuberas con diferentes calidades en los

materiales que la componen. Tal es el caso: tuberas de aluminio, tuberas de fibra

de vidrio, tuberas de plstico, etc. Cada una de ellas tiene aplicaciones

especficas y limitadas por las condiciones del material y de su respuesta en su

manejo.

-

10

Proceso de Fabricacin

Debido a la importancia de las tuberas en la industria, la fabricacin debe contar

con caractersticas de calidad extrema, acordes a los riesgos y necesidades en la

Industria Petrolera.

Existen tres procesos de fabricacin de tuberas: el proceso sin costura, el proceso

con soldadura elctrica-resistencia y el proceso de soldadura elctrica instantnea

(flash).

El proceso ms utilizado para suministrar la demanda de tuberas dentro del

mbito de perforacin (dimetros desde 20 o menores) es sin lugar a dudas la

fabricacin sin costura.

Datos de tuberas

Los tubos utilizados en la industria petrolera deben cumplir con ciertas

caractersticas geomtricas y mecnicas dependiendo de su uso.

-

11

-

12

TAMSA es la compaa mexicana productora de tuberas sin costura que satisface

la demanda de tubulares para Petrleos Mexicanos. Todos sus procesos de

fabricacin estn totalmente automatizados. Su programa de aseguramiento de

calidad provee rastreabilidad completa desde el nmero de colada original, de tal

manera, que un cliente puede obtener informacin actualizada de su pedid en

cualquier momento.

En 1987 esta empresa construy una nueva acera, en la cual se producen 700,

000 toneladas mtricas de acero anualmente. Fabrica tubos sin costura de hasta

14 pulgadas de dimetro exterior en el laminador continuo. La acera cuenta con

sistemas que permiten un alto control de los procesos de fusin afinacin y colada

continua de barras de seccin redonda. Produce acero limpio en una amplia

variedad de composiciones qumicas.

A continuacin se detallan los pasos del proceso de la fabricacin de tubera sin

costura.

Materia prima: La materia usada en la fabricacin es, bsicamente, un 30% de

fierro esponja (fierro natural) y un 70% chatarra.

Acera: Es un proceso que consta de 3 etapas: fusin, afinacin y vaciado.

Fusin: La materia y ferroaleaciones se calientan hasta alcanzar una temperatura

cercana a los 1620C.

En ese punto, el acero se encuentra en estado lquido, la inyeccin de argn se

realiza por la parte inferior de la olla de fusin, con la finalidad de homogenizar la

composicin qumica del acero.

Afinacin: Despus de realizar el vaciado de la olla de fusin a la olla de afinacin,

con precisin, se realiza la afinacin del acero mediante la adicin de aleaciones,

as se obtiene el grado de acero requerido.

Vaciado: Posteriormente, el acero de la olla de afinacin es llevado y vaciado al

distribuidor para obtener la colada continua.

Colada continua: El distribuidor de la colada continua ha sido diseado con

deflectores especiales que evitan la turbulencia, con el propsito de obtener barras

de seccin redonda, que finalmente son cortadas en secciones de longitud

conocida, dependiendo del dimetro de la tubera que se fabricar. Esta seccin

de acero es comnmente llamada tocho.

-

13

Laminado: El tocho entra al horno giratorio, que contiene nueve zonas de

calentamiento, donde se alcanzan temperaturas de 1200C en forma gradual. Al

salir del horno, se enva al desescamador para eliminar la oxidacin que sufre al

contacto con la atmsfera y se procede al perforado.

Se obtiene un esbozo cilndrico. Este proceso es fundamental en la fabricacin de

tuberas sin costura y es llamado Proceso Mannessmann. Este esbozo se enva

al mandril que contiene un lubricante (brax), el cual es introducido al laminador

-

14

continuo, que pasa a travs de siete jaulas y calibradores. Ah es donde se hace el

tubo. Se obtienen longitudes de hasta 30 metros, con dimetro interior y exterior

precisos, cumpliendo con las tolerancias permitidas API. A la salida del calibrador,

el dimetro y la ovalidad son verificados por medio de un lser y posteriormente el

tubo es enviado a las cortadoras para dar el rango solicitado. Por ltimo, se enva

al piso de enfriamiento. En la figura 5 se muestra el proceso de laminado continuo

a mandril retenido.

Figura 4 Mquina de colada continua de barras redondas

-

15

Figura 5 Laminado continuo a mandril retenido. Tipo M.P.M (Multitand Pipe Mill)

Tratamiento trmico: Existen tres tipos de tratamientos trmicos: temple, revenido

y normalizado. El tratamiento trmico de temple y revenido es utilizado para

tuberas de acero C75, L80, TRC95, P110, TAC 110, Q125 y TAC 140.

-

16

Temple: El tubo es llevado a un horno. Ah se aumenta gradualmente la

temperatura hasta 860C, esto modifica la estructura molecular del acero a una

austenita. Posteriormente, el tubo se sumerge sbitamente en agua a temperatura

de 40C, alterando la estructura molecular a una martensita, la cual es dura y poco

dctil. En la figura 6 se muestra el tratamiento trmico de temple.

-

17

Figura 6 Tratamiento de Temple

Revenido: La tubera es introducida a un horno que aumenta gradualmente su

temperatura hasta 550C.

El calor convierte la estructura molecular en una martensita revenida, que es dura

y dctil. Posteriormente es re calibrado y enderezado en caliente. Se obtiene un

producto con bajos esfuerzos residuales.

En la figura 7 se muestra el horno de revenido.

-

18

Figura 7 Horno de revenido

Normalizado: Es usado para los otros grados de tubera como: H40, J55, K55, etc.

En este tratamiento el tubo es calentado sin llegar a la austenizacin de la

estructura molecular del acero.

Acabado del tubo: Se realiza bajo la siguiente secuencia:

Prueba de Inspeccin electromagntica. Se hace con el equipo AMALOG

IV, donde se detectan defectos longitudinales y transversales, internos y

externos.

Asimismo, se mide el espesor de la pared del cuerpo del tubo y se compara

el grado de acero.

Posteriormente se cortan los extremos del tubo y se les maquinan los

biseles. Para eliminar la rebaba se sopletea el interior del interior del tubo y

se introduce el calibrador (mandril o drift) a todo lo largo del tubo.

-

19

Inspeccin electromagntica mtodo de va hmeda: Debido a que en los

extremos la tubera llevar la mayor carga, ambos extremos del tubo son

inspeccionados por el mtodo de partculas magnticas para determinar

posibles defectos longitudinales y transversales.

Roscado: Se realiza de acuerdo con las normas del API, las cuales son

verificadas con calibres estrictos.

Prueba hidrosttica: El tubo se sumerge en una tina que contiene fluido y se

colocan elastmeros en ambos extremos del tubo, donde se aplica una

presin interna del 80% de su capacidad durante cinco segundos, de

acuerdo con la norma del API 5CT

Control final y embarque: Finalmente, el tubo se pesa y se mide. As se

tiene toda la informacin completa de rastreabilidad del tubo, para ser

estarcido, estampado, barnizado y embarcado.

En el estarcido se indican los datos del tubo como: el dimetro exterior, pesos

unitario, mandril, longitud, pruebas de inspeccin, manufacturado, nmero de

colada, orden de produccin y nmero de tubo.

En la figura 8 se muestra el flujo del proceso de acabado del tubo (proceso de

pesado, medicin, estarcido y estampado).

El control final es la ltima inspeccin detallada del tubo, este control puede

ser:

Inspeccin electromagntica (EMI); consiste en medicin longitudinal,

rayos gama, inspeccin transversal y comparador de grado de acero.

Prueba ultrasnica (UT); consiste en espesor de pared y deteccin de

posibles defectos longitudinales, transversales y oblicuos.

-

20

-

21

Figura 8 Flujo del proceso de acabado del tubo.

TIPOS DE TUBERAS

El uso de tuberas en un pozo es de vital importancia. Constituyen el medio por el

cual garantizan el control del mismo y se aseguran las instalaciones para el mejor

aprovechamiento y mantenimiento del pozo. Con el fin de entrar en materia, es

importante mencionar que dentro de la ingeniera de perforacin las tuberas

juegan un papel fundamental y cumplen diversas funciones. Por ello, se ha

manejado una clasificacin tanto por su objetivo como por la funcin que deben

cumplir al ser utilizadas en el interior de un pozo.

Clasificacin por objetivo

Una clasificacin preliminar, pero importante, es la que permite definir en qu se

va a utilizar la tubera. Es decir, la funcin de operacin que debe cumplir, para

ello, las tuberas se clasifican como:

-

22

Tuberas de revestimiento

Son tuberas que constituyen el medio con el cual se reviste el agujero que se va

perforando. Con ello se asegura el xito de las operaciones llevadas a cabo

durante las etapas de perforacin y terminacin del pozo.

El objetivo de las tuberas de revestimiento es proteger las zonas perforadas y

aislar las zonas problemticas que se presentan durante la perforacin. Tal es el

caso de revestir el agujero para mantener la estabilidad del mismo, prevenir

contaminaciones, aislar los fluidos de las formaciones productoras, controlar las

presiones durante la perforacin y en la vida productiva del pozo.

Adems, las tuberas de revestimiento proporcionan el medio para instalar las

conexiones superficiales de control (cabezales, BOPs), los empacadores y la

tubera de produccin.

Tubera de produccin

Las tuberas de produccin son el elemento tubular a travs del cual se conducen

hasta la superficie los fluidos producidos de un pozo, o bien, los fluidos inyectados

de la superficie hasta el yacimiento.

Tuberas de perforacin

Las tuberas de perforacin son los elementos tubulares utilizados para llevar a

cabo los trabajos durante la operacin de la perforacin. Generalmente se les

conoce como tuberas de trabajo, porque estn expuestas a mltiples esfuerzos

durante las operaciones de perforacin.

Ductos (Tuberas de lnea)

Se le conoce como ducto al elemento tubular (conocido como tubera de lnea)

utilizado para conducir fluidos producidos del pozo hacia los centros de

recoleccin, separadores, compresores o tanques de almacenamiento. Son

conductos que se conectan en la superficie a partir del cabezal o rbol de vlvulas

del pozo.

-

23

Otros tubulares

Los elementos tubulares utilizados en las diferentes funciones mencionadas

anteriormente pueden presentar variaciones catalogadas como otros elementos

tubulares muy especficos. En su mayora, se presentan para la actividad de

perforacin. Sin embargo, su muy particular aplicacin los hace de inters para

mencionarlos:

Tuberas flexibles

Son conductos tubulares de gran longitud y flexibilidad que no requieren utilizar

conexin o junta para conformar un tren o sarta de tuberas. Es decir, la tubera es

continua, a diferencia de las tuberas convencionales que requieren un elemento

conector para unir tubo por tubo y lograr contar con una longitud apropiada para el

trabajo a realizar. La tubera flexible es de dimensiones geomtricas esbeltas (< 3

de dimetro), aunque actualmente existen de grandes dimensiones (7 de

dimetro) y la mayora de las veces se utiliza como tubera de trabajo en procesos

de recuperacin avanzada durante la vida productiva del pozo.

Lastrabaneras (Drill Collars)

Los elementos tubulares denominados lastrabarrenas son tuberas utilizadas para

auxiliar a la tubera de perforacin a dar peso a la barrena durante las operaciones

de perforacin.

Tubera pesada (heavy weigth)

La tubera pesada (heavy-weigth) se compones de elementos tubulares de

grandes dimensiones geomtricas (espesor) que se utilizan como auxiliar entre la

tubera de perforacin y las lastrabarrenas.

Con esto se evitas la fatiga de los tubos durante la perforacin.

Clasificacin por funcin

Las tuberas de revestimiento se clasifican por la funcin que desempean al

colocarse en el interior de un pozo, esto es:

Conductora: Es la primera tubera de revestimiento que puedes ser hincada o

cementada; sirve para sentar el primer cabezal en el cual se instalan las

conexiones superficiales de control y las conexiones de circulacin del lodo de

perforacin. Es la de mayor dimetro que se utiliza en el pozo, pues a travs de

ella pasan todas las tuberas de revestimientos que se utilizan. En el mar, es la

primera tubera que se extiende desde la plataforma hasta abajo del lecho marino

(mudline).

Superficial: Es la tubera que sirve para aislar los acuferos sub - superficiales o

someros, as como manifestaciones de gas someros. Provee equipo de flotacin,

-

24

que permita realizar una buena cementacin para continuar la perforacin dentro

de una zona de transicin de alta presin. En pozos desviados, la superficie de la

tubera debe cubrir toda la seccin construida para prevenir derrumbes de la

formacin durante la perforacin profunda. Esta sarta es cementada tpicamente

hasta la superficie o lecho marino (mudline) y sostiene las conexiones

superficiales de control definitivas.

Intermedia: Es la tubera que asla zonas inestables del agujero, zonas con

prdida de circulacin de baja presin y zonas de produccin. Se utiliza en la zona

de transicin de presin normal a presin anormal. La cima del cemento de esta

tubera debe aislar cualquier zona de hidrocarburo.

Algunos pozos requieren de mltiples sartas intermedias.

De explotacin: Es la tubera que asla zonas de produccin y debe soportar la

mxima presin de fondo de la formacin productora, tener resistencia a la

corrosin as como resistir las presiones que se manejarn en caso de que el pozo

se fracture para aumentar su productividad, el bombeo mecnico (gas lift), la

inyeccin de inhibidores de aceite. El buen trabajo de cementacin primaria es

crtico para esta sarta.

Existen tuberas de revestimiento que por su conduccin y objetivo de colocacin

pueden definirse como:

Tubera corta (liners): Es una sarta de tubera que se extiende a la cabeza del

pozo. En cambio, se sostiene por otra sarta. La tubera corta se usa para reducir

costos y mejorar la hidrulica durante perforaciones profundas. La tubera corta

puede ser usada tanto en la sarta intermedia como en la de explotacin. La tubera

corta es cementada tpicamente a lo largo de toda su longitud.

Complemento (TIE-BACK): Es una sarta de tubera que proporciona integridad al

pozo desde la cima de la tubera corta hasta la superficie. Es un refuerzo para

tubera de explotacin. Si se tienen altas presiones protege de los fluidos

corrosivos y refuerza la tubera de explotacin en caso de que se presenten

daos. Puede cementarse parcialmente.

Complemento corto (STUB): Es una sarta de tubera que funciona igual que el

complemento. Proporciona integridad por presin para extender la cima de la

tubera corta. Puede cementarse parcialmente.

Sin tubera de produccin (TUBINGLESS): Es una tubera de explotacin que se

extiende hasta la superficie y se utiliza como tubera de produccin para explotar

los hidrocarburos.

-

25

La figura 1 muestra un esquema que representa la forma como se colocan las

tuberas de revestimiento en el interior de un pozo.

Figura 1 Esquemas representativos del uso de las tuberas de revestimiento

Condiciones de Falla en Tuberas

El trmino falla se entiende como sinnimo de fractura. Se dice que ocurre una

falla cuando un miembro cesa de realizar satisfactoriamente la funcin para la cual

estaba destinado.

Por lo tanto, una falla en las tuberas es una condicin mecnica que refleja la falta

de resistencia del material ante la situacin y exposicin de una carga.

Qu es entonces la capacidad de resistencia? La capacidad de resistencia de

una tubera se define como aquella aptitud o condicin que ofrece una tubera

para reaccionar y evitar cualquier tipo de falla o deformacin, ante la accin

combinada de cargas.

Las principales fallas de las tuberas son bsicamente COLAPSO, TENSIN,

ESTALLAMIENTO Y CORROSIN.

-

26

Cedencia

Cedencia o fluencia, es aquella propiedad o condicin del material para soportar la

deformacin elstica, o bien, la resistencia que opone el material a la deformacin

ante la exposicin de una carga. Se dice que un material alcanza la cedencia o

fluencia cuando experimenta una carga que le provoca una deformacin

permanente. Es decir, el material se comporta plsticamente o se dice que tiene

fluencia. Antes de esta deformacin, al liberar la carga, el material recupera su

estado original. Se dice entonces que el material es elstico. El punto a partir del

cual el material se fractura o se rompe, se dice que alcanza su ultimo valor de

resistencia a la cedencia.

Colapso

La falla por colapso de una tubera es una condicin mecnica. Se origina por el

aplastamiento de una tubera por una carga de presin. sta acta sobre las

paredes externas de la misma y es superior a su capacidad de resistencia.

Estallamiento

La falla por estallamiento de una tubera es una condicin mecnica que se

genera por la accin de cargas de presin actuando por el interior de la misma.

Tensin

La tensin es una condicin mecnica (tensionada) de una tubera que puede

ocasionar la falla o fractura de la misma. Se origina por la accin de cargas axiales

que actan perpendicularmente sobre el rea de la seccin transversal del cuerpo

del tubo. Las cargas dominantes en esta condicin mecnica son los efectos

gravitacionales, flotacin, flexin y esfuerzos por deformacin del material.

Estndares sobre tuberas

A nivel mundial existen varias organizaciones e instituciones que estudian e

investigan, todo lo concerniente al tema de tuberas utilizadas para la industria

petrolera. Dichas instituciones se enfocan principalmente al establecimiento de

estndares para la fabricacin, uso y prueba de materiales, como un medio de

coadyuvar a los ingenieros en la mejor toma de decisiones y establecer

condiciones y recomendaciones para el adecuado aprovechamiento de las

tuberas.

-

27

API

Una de las instituciones ms seria y de mayor prestigio a nivel internacional y que

ha trabajado para la industris petrolera desde 1919, es el American Petroleum

Institute (API). En el seno de dicha institucin se han forjado una serie de estudios

e investigaciones que dieron lugar a lo que actualmente se conoce como boletines

o recomendaciones API.

Los estudios sobre tuberas y conexiones que el API ha realizado, ha generado

una gran cantidad de referencias, que en muchos de los casos, aplicamos en cada

una de las etapas en las que se utilizan las tuberas. Es decir, primeramente los

fabricantes producen las tuberas requeridas acorde a las especificaciones de

fabricacin y pruebas recomendadas por el API. Adems, desde un punto de vista

de diseo, se utilizan las condiciones de desempeo estipuladas en los boletines y

finalmente, se aplican tambin las recomendaciones para el uso adecuado de las

tuberas.

A continuacin se listan las especificaciones, boletines y recomendaciones

prcticas emitidas por el API en relacin con el tipo de tubera y conexin.

-

28

-

29

NACE

Del mismo modo, existe otra institucin que se ha enfocado desde 1943 al estudio

e investigacin de los efectos de la corrosin sobre una diversidad de materiales,

la National Association of Corrosion Engeneering (NACE). Esta institucin ha

generado una serie de recomendaciones y boletines de pruebas de materiales que

se aplican sobre elementos tubulares. Generalmente esta institucin emite cada

ao una revisin actualizada de sus referencias. La siguiente lista de referencias

presenta los boletines y recomendaciones ms aplicables a los elementos

tubulares utilizados en la ingeniera de perforacin:

-

30

ISO

A nivel mundial, dentro del marco de globalizacin de las economas, la

International Standard Organization (ISO), organizacin enfocada a estandarizar

procesos con calidad ha avalado o certificado algunos de las recomendaciones y

boletines del API, a fin de generalizar su uso en cualquier pas.

Cabe aclarar que el API es nicamente vlido en el interior de los Estados Unidos.

Algunos pases y empresas como Petrleos Mexicanos lo adoptan como su

estndar.

A continuacin se enlista una serie de referencias del API que tienen certificacin

ISO:

-

31

Accesorios para Tuberas

Qu es un accesorio para tubera?

Es el conjunto de piezas moldeadas o mecanizadas que unidas a los tubos

mediante un procedimiento determinando forman las lneas estructurales de

tuberas de una planta de proceso.

Caractersticas principales de los accesorios

Dimetros

Resistencia

Aleacin

Espesor

Tipos de accesorios ms utilizados

Todos los mtodos o accesorios dependen del Material de Construccin y Espesor

de la pared. Por ejemplo:

Soldadura.

o Conexiones permanentes

o Lneas de alta presin y temperatura

o Dificultad para realizar cambios

Brida

o Unir tubera de dimetros mayores

de 50-65 mm

o Para cerrar una tubera

o Forma rpida de desarmar

tuberas

Brida con cuello para soldar Brida deslizante

-

32

Accesorios Roscados

o Tubera de pared gruesa

o No son fuertes

o Normalizados hasta tuberas de 12 in

o Se emplean muy raramente para tuneras mayores de 3 in

Cierre mecnico y prensa estopa

o Es un dispositivo mecnico que une una

parte mvil con una fija, cerrando

hermticamente la unin permitiendo la

libertad de movimiento con el objetivo de

disminuir las fugas.

o Prensa estopa: Cmara estacionaria que rodea al eje o tubera.

Vlvulas

o Es un accesorio que se utiliza para regular y controlar el fluido de

una tubera. Este proceso puede ser desde cero, hasta de flujo, y

pasa por todas las posiciones intermedias, entre otros dos extremos.

-

33

Factores para la seleccin de vlvulas

o Materiales de construccin

o Capacidades de presin y temperatura de diseo

o Materiales de empaquetaduras y juntas

o Costo y disponibilidad

o Tipo de vlvula

Funcin de la vlvula:

Cierre

Estrangulacin

Retencin

Tipo de servicio

Elementos de una Vlvula

Vstago

Asiento

Bonete

Estopero

Cuerpo

-

34

Vlvula de cierre o bloqueo

o De compuerta

Resistencia mnima al flujo

Totalmente abierta o cerrada.

Accionamiento poco frecuente

o De macho

Resistencia mnima al flujo

Cierre hermtico

Totalmente abierta o cerrada

Alto contenido de slidos

-

35

o De mariposa

Cierre y estrangulacin de gases y lquidos

Evitan acumulacin de slidos

Baja cada de presin

o De bola

No hay obstruccin al flujo

Lquidos viscosos y pastas agudas

Totalmente abierta o cerrada

No manejan fluidos que polimerizan o sedimentan

Vlvula de estrangulacin

o De globo

Uso poco frecuente

Cada de presin considerable

-

36

o En Y

Menor cada de presin que en la de globo convencional.

o De ngulo

El flujo de fluido hace un giro de 90

-

37

o De diafragma

El diafragma asla el lquido que se maneja del mecanismo de

operacin

Bajas presiones y pastas aguadas

o De aguja

Macho cnico similar a una aguja

Sistemas hidrulicos

No para altas presiones

o De mariposa

-

38

Vlvula de retencin

o Impiden la inversin de flujo en una tubera

o De bisagra

Resistencia mnima al flujo

Servicios a baja velocidad y cambios de direccin poco

frecuente

Se utilizan en combinacin con vlvulas de compuerta

o Horizontales de retencin

Cadas de presin ms o menos grande

Cambios en direccin

Se utilizan en vlvulas de globo o ngulo

o De bola

Servicios de materiales viscosos que producen depsitos

La presin del fluido

circulante, abre la vlvula.

El mecanismo de retencin y cualquier

inversin en el flujo la cierran.

-

39

De purga

o Servicio de vapor a alta presin (calderas)

o De desahogo

Aumento en relacin con la presin de apertura

o De seguridad

Servicios de vapor de agua y gases o vapores

-

40

Vlvulas Especiales

o De Pie

Se utiliza en la lnea de succin de una bomba evitando la

contaminacin del lquido en el depsito

Reduce el NPSH

o De Control

Regula la alimentacin al proceso

o Trampa de vapor

Se instala en la salida de todas las unidades de calentamiento

(rehervidores, intercambiadores)

Elimina el condensado, aire y otros gases no condensables

Previene prdidas de vapor

-

41

Disco Ciego

o Son accesorios que se utilizan en las juntas de tuberas entre bridas

para bloquear fluidos en las lneas o equipos con un fin determinado.

o Tipos y caractersticas de discos ciegos

Figura en ocho.

Bridas terminales o

slidas.

Un plato circular con

lengua o mango

-

42

Codos

o Son accesorios de forma curva que se

utilizan para cambiar la direccin del

flujo de las lneas tantos grados como

lo especifiquen los planos o dibujos de

tuberas.

o Tipos y caractersticas de los codos

Codo 45

Codo 90

Codo 180

-

43

TES

o Son accesorios que se fabrican de diferentes tipos de materiales,

aleaciones, dimetros y Schedule, y se utiliza para efectuar

fabricacin en lneas de tubera.

o Tipos y Caractersticas de las TES

Dimetros iguales o te de

recta

Reductora con dos orificios de

igual dimetro y uno desigual.

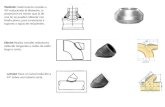

Reducciones

o Son accesorios de forma cnica, fabricadas de diversos materiales y

aleaciones. Se utilizan para disminuir el volumen del fluido a travs

de las lneas de tuberas.

-

44

o Tipos y caractersticas de las reducciones

Estndar concntrica

Estndar excntrica

Empacaduras

o Es un accesorio utilizado para realizar sellados en

juntas mecanizadas existentes en lneas de servicio

o plantas en proceso.

o Tipos y caractersticas de las empacaduraas

Empacadura Flexitlica

-

45

Anillos de acero

Empacadura de Goma

Empacadura de Metal

Empacadura Grafitada

-

46

Tapones

o Son accesorios utilizados para bloquear o

impedir el pase o salida de fluidos en un

momento determinado. Mayormente son

utilizados en lneas de dimetros menores.

o Tipos y caractersticas de los tapones

Segn su instalacin pueden ser tapones

Machos

Hembras

Caractersticas

Aleacin

Espesor

Resistencia

Tipo de Junta

-

47

Consideraciones a la hora de la instalacin

o Las lneas de tubera de presin estn sometidas a constantes

esfuerzos.

o Para contrarrestar estos esfuerzos debe proyectarse bloques de

anclaje en todos los accesorios.

o Al colocar los anclajes se debe de tener cuidado, para que los

extremos no queden expuestos.

Conexiones o juntas

Debido a que las tuberas que se utilizan en los pozos tienen un lmite en longitud

(bsicamente entre 9 y 13 metros) es necesario que estas tuberas queden unidas

al introducirse en el pozo, con la premisa de que la unin entre ellas sea hermtica

y capaz de soportar cualquier esfuerzo al que se someter la tubera. A esta unin

o conexin efectuada entre dos tuberas se le conoce JUNTA o CONEXIN de

tuberas. Actualmente, en la industria petrolera, y en especial en el mbito de

perforacin, se utilizan diferentes tipos de conexiones, por lo que hay que estudiar

y comprender los conceptos bsicos sobre estos dispositivos mecnicos, y

seleccionar de acuerdo a su uso, la conexin ms apropiada. La conexin ideal es

que aquella que es idntica al cuerpo del tubo. Es decir, que geomtricamente y

en trminos de su desempeo mecnico sea igual al cuerpo del tubo. Esto

significa que la junta ideal debera tener tanto sus dimetros exterior e interior

exactamente iguales al de la tubera, y su capacidad de resistencia

(mecnicamente) igual o superior a la resistencia de la tubera. Para lograr lo

anterior, se han realizado y diversificado los esfuerzos por parte de las compaas

fabricantes de juntas, pero con la particularidad de resistencia a valores incluso del

orden del 55% de la resistencia (en tensin) del cuerpo del tubo. En otros casos,

se logra disear juntas con un desempeo mecnico igual o superior al cuerpo del

tubo, pero a expensas de sacrificar su aspecto geomtrico, con dimensiones

superiores a las del tubo.

Bsicamente una junta o conexin est constituida por dos o tres elementos

principales. Estos son: un pin, una caja y la rosca. Se dice que una junta

tambin cuenta con un elemento de sello y un elemento hombro de paro,

elementos que representan o simbolizan parte de los esfuerzos realizados por

alcanzar lo ideal en una conexin.

El miembro roscado externamente es llamado el de tubera o pin. El miembro

roscado internamente es llamado caja (en algunos casos cople).

-

48

Un cople funciona uniendo dos piones, el cual es un pequeo tramo de dimetro

ligeramente mayor, pero roscado internamente desde cada extremo. Los piones

pueden ser del mismo espesor del cuerpo del tubo (Non Upset), o de mayor

espesor (Upset).

o Clases de juntas

Existen dos clases de juntas, de acuerdo con su forma de unin con la tubera.

1. Acopladas: Son las que integran un tercer elemento denominado

cople, pequeo tramo de tubera de dimetro ligeramente mayor y

roscado internamente, el cual, une dos tramos de tubera

roscados exteriormente en sus extremos, como lo muestra la

figura 10.

2. Integrales: Son las que unen un extremo de la tubera roscado

interiormente como pin y conectndolo en el otro extremo de la

tubera roscado internamente como caja, ver figura 11.

-

49

Clasificacin

Las juntas pueden clasificarse de acuerdo con el tipo de rosca: API y Premium

API

De acuerdo con las especificaciones API de elementos tubulares, existen

nicamente cuatro tipos de roscas:

o Tubera de lneal

o Redondas

o Butress

o Extreme line

Premium o propietarias

Son juntas mejoradas a las API y maquinadas por fabricantes que patentan el

diseo en cuanto a cambios en la rosca y/o a la integracin de elementos

adicionales como sellos y hombros que le proporcionan a la junta caractersticas y

dimensiones especiales para cubrir requerimientos especficos, tales como:

Evitar el brinco de roscas (jump out) en pozos con alto ngulo de

desviacin.

Mejorar la resistencia a presin interna y externa.

Disminuir esfuerzos tangenciales en coples.

Facilitar la introduccin en agujeros reducidos.

Evitar la turbulencia del flujo por cambio de dimetro interior.

Mltiples conexiones y desconexiones en pozos de prueba.

Sellos mejorados.

La diferencia ms significativa entre las roscas API y las roscas Premium es el tipo

de sello:

En las roscas API el sello puede ser:

Sello Resilente: Mediante un anillo u O Ring de tefln o materiales similares

(utilizadas para presiones excesivamente bajas), a veces slo funcionan

como barreras contra la corrosin.

Sello de interferencia: Es el sello entre roscas originado por la interferencia

entre los hilos de la rosca al momento de conectarse mediante la conicidad

del cuerpo de la junta y la aplicacin de torsin. El sellado propiamente

dicho es causado por la grasa aplicada, la cual rellena los micro huecos

entre los hilos de la rosca.

En las roscas Premium el sello es:

-

50

Metal-Metal: Se origina por la presin de contacto entre planos deslizantes

adyacentes. Es decir, existe un contacto metal-metal entre el pin y la cja

de la junta.

Tipos de juntas

Las conexiones pueden definirse de acuerdo con el maquilado de los extremos de

la tubera como:

o Recalcadas

o Formadas (Semiflush)

o Lisas (Flush)

o Acopladas

En una nueva nomenclatura a nivel internacional, se identifican los anteriores tipos

de juntas con las siguientes siglas:

o MTC: Acopladas

o MIJ: Recalcadas

o SLH: Semilisas o formadas

o IFJ: Integrales lisas

Recalcadas: Se incrementa el espesor y dimetro exterior de la tubera en uno o

en ambos extremos en un proceso de forja en caliente, a los que posteriormente

se les aplica un relevado de esfuerzos.

Formadas: En el extremo pin es suajeado (cerrado) y en el extremo caja es

expandido en fro sin rebasar el 5% de dimetro y el 2% en espesor, aplicando un

relevado de esfuerzos posterior.

Lisas: Se maquilan las roscas directamente sobre los extremos del tubo sin

aumentar el dimetro exterior del mismo.

-

51

Acopladas: Se maquila un pin en cada extremo del tubo y se le enrosca un

cople o una doble caja, quedando el tubo con pin de un extremo y caja el otro

extremo.

Tipos de roscas

A continuacin se presentan los diferentes tipos geomtricos de roscas existentes

en diseo, tanto para JUNTAS API como para PREMIUM:

Para seleccionar las juntas propicias a utilizar en un pozo hay que analizar las

ventajas y desventajas de cada tipo de conexin:

-

52

API

Ventajas: Econmica.

Desventajas: Enrosque complicado, apriete geomtrico, sello no hermtico,

escalones internos, menor resistencia a los esfuerzos triaxiales.

Premium

Ventaja: Enrosque fcil, sello hermtico, apriete controlado, mayor

resistencia a los esfuerzos triaxiales.

Desventaja: Costo elevado

Eficiencia de juntas

Una forma directa de dimensionar la capacidad de resistencia de una junta se ha

establecido mediante el concepto de eficiencia de la junta. Se define como un

nmero expresado en porcentaje de resistencia, generalmente a la tensin,

respectivo a la resistencia a la tensin del cuerpo del tubo.

Esto quiere decir que en una junta con 100% de eficiencia tiene una resistencia

similar o mayor a la tubera. De otra forma:

Eficiencia= Tensin en Junta/Tensin en Tubo*100

La resistencia a la tensin debe ser expresada a la mnima cedencia en ambos

casos.

Juntas para tubera de perforacin

Las conexiones en tuberas de perforacin generalmente son del tipo recalcado,

debido a que son sometidas como sartas de trabajo, a grandes esfuerzos durante

las operaciones de perforacin.

Para esto deben observar una mayor resistencia ante las cargas impuestas. A

continuacin se mencionan las juntas para tuberas de perforacin ms comunes:

IEA (Internal-Extremal Upset): Este tipo de juntas tiene un dimetro mayor que el

cuerpo del tubo y un dimetro interno menor que el cuerpo del tubo.

IF (Internal Flush): Este tipo de juntas tiene un dimetro interno

aproximadamente igual al del tubo y el dimetro externo mayor que el tubo, ya que

es en este dimetro donde est el esfuerzo.

IU (Internal Upset): Este tipo de junta tiene un dimetro interno menor que el del

tubo y un dimetro externo casi igual al del tubo.

Estas juntas estn diseadas para trabajar en tensin.

-

53

Grasa para roscas

De acuerdo con el API (BUL 5A2), se debe utilizar un elemento graso para generar

una buena conexin entre los elementos pin y caja. Por lo que es necesario

agregar un componente graso al pin de una junta para mejorar el apriete y

garantizar la hermeticidad. Las caractersticas que debe tener este elemento graso

son las siguientes:

1. Cualidades de lubricacin adecuada para prevenir el desgarre de las

roscas.

2. Ninguna tendencia a desintegrarse ni observar cambio radicales de

volumen a temperaturas de hasta 300F.

3. No comportarse excesivamente fluida a temperaturas de hasta 300F.

4. Propiedades de sello suficientes para prevenir fugas a temperaturas de

hasta 300F.

5. No secarse, endurecerse, evaporarse u oxidarse cambiando sus

propiedades fsicas.

6. Resistencia a la absorcin de agua.

7. Suficiente capacidad para micro huecos y prevenir fugas en rocas

redondas API para casing y tubing bajo presiones tan altas como 10000

psi.

8. Debe ser fcilmente aplicable con brocha a las roscas en clima fro.

Las grasas se identifican como Thread Compound y se clasifican por sus

componentes bsicos:

-

54

Ejemplo de juntas

En el mercado nacional, se manejan las juntas o conexiones para tubera de

revestimiento TR y de produccin TP que producen las compaas Prinver, Hydril

y Tamsa. Sin embargo, a nivel internacional existe una gran diversidad de

fabricantes. Ejemplo de las conexiones de mayor uso actualmente se presentan

en la tabla 3 y en la figura 17:

-

55

Fallas en las juntas

Las conexiones roscadas o juntas de tuberas son elementos mecnicos con

dimensiones geomtricas variables que hacen difcil a diferencia de las tuberas-

establecer una condicin de falla en las mismas.

Sin embargo, se han detectado diferentes modos de falla en las juntas por efecto

de la carga impuesta:

Fallas por carga axial

Las cargas axiales pueden dividirse en cargas de tensin y cargas compresivas.

Las cargas de tensin generalmente son soportadas por la forma de la rosca de la

conexin. Mientras que las cargas comprensivas, se soportan por la forma de la

rosca y por los hombros de paro o por ambos.

Salto de Roscas (Jump-out). Es una situacin de falla originada por una carga de

tensin en la que se presenta una separacin de la rosca del pin o de la caja

con poco o sin ningn dao. En caso de una carga compresiva, el pin se

incrusta dentro de la caja.

Fractura. La carga de tensin genera la separacin del pin de la del cuerpo del

tubo, que generalmente ocurre en la ltima rosca enganchada.

Corte de la rosca. Las roscas son desprendidas del pin o de la caja.

Pandeo: Las cargas comprensivas generan una falla que se presenta como una

combinacin de corte de la rosca y trasroscado con el pin incrustndose en la

caja.

Fallas por carga de presin

Las cargas de presin en una junta pueden aplicarse interna o externamente.

Generalmente, el mismo mecanismo de sello en la conexin puede usarse para el

sellado en cualquier direccin. Algunas juntas usan un sello en cada direccin.

Fuga: Se presenta cuando existe comunicacin de fluidos hacia el interior o

exterior de la junta. Es una de las principales condiciones que debe observar una

junta para soportar las cargas por presin. La fuga en una junta es causada

generalmente por: falla en el diseo de la junta, por las condiciones de fondo, o

por algn dao ocurrido en los elementos de la junta durante el manejo o corrida

de la tubera.

Galling (Desprendimiento de material): Esta es una condicin de falla ocasionada

por el desgaste de los metales en contacto (interferencia de las roscas pin-caja)

durante las operaciones de manejo y apriete de las conexiones. Un apriete

-

56

excesivo genera una alta interferencia de contacto entre las superficies de sello

(rosca o los sellos metal-metal). Esto propicia el desprendimiento de metal. Este

problema tambin se presenta por el uso continuo de apriete y desapriete (quebrar

tubera) de las conexiones.

Cedencia en el Pin: Es una condicin de falla en el pin que se presenta

cuando se alcanzan esfuerzos (tangenciales) superiores a la cedencia del material

por efecto simultneo de la alta interferencia en el apriete y el efecto actuante de

la presin.

Esta situacin incrementa el riesgo de una falla por agrietamiento del pin, al

trabajar en ambientes amargos. Adems, al tener un pin con problemas de

cedencia (deformacin plstica) existe la posibilidad de que en las operaciones de

apriete y desapriete de las conexiones, no se alcance el sello adecuado en la

misma.

Todos los problemas de fallas en las juntas estn asociados principalmente a las

caractersticas de diseo de la junta, tal es el caso de las siguientes

observaciones:

Una rosca con alta conicidad favorece la rapidez de apriete (bajo nmero

de vueltas), a expensas de propiciar el riesgo de una falla por salto de la

rosca.

Conforme la altura de una rosca se incrementa, la posibilidad de salto se

decrementa. Sin embargo, ante esta situacin, el rea de la seccin crtica

de la junta y su eficiencia a la tensin compresin, se decrementa.

La condicin de diseo ms contradictoria en una junta es la situacin de

contar con un diseo que mantenga un alto sello a la presin (lo cual

requiere una alta interferencia= con la necesidad de mantener un bajo nivel

de esfuerzos para evitar el problema de agrietamiento por H2S o para evitar

la cedencia del pin.

Ejemplos de fallas en tubulares

La ocurrencia de fallas en las tuberas y juntas durante las operaciones de

perforacin, terminacin y reparacin de pozos son variadas. Traen consigo el

retraso en los programas operativos e incrementan los costos asociados al pozo.

Ejemplos de fallas ocurridas en diferentes pozos en los elementos tubulares se

muestran en las figuras 35 a 49.

-

57

-

58

-

59

-

60

-

61

Eventos de Carga

Las diferentes situaciones o condiciones operativas que se presentan en un pozo

generan un estado de esfuerzos en las tuberas por efecto de las mltiples cargas

generadas durante las mismas. Estas condiciones operativas las denominaremos

EVENTOS DE CARGA y son de vital importancia en el proceso de diseo.

Determinar la magnitud de las cargas es tan significativo como establecer los

eventos de carga que tomarn lugar en el pozo para propsito de diseo. Los

eventos en algunos casos de carga deben ser seleccionados a criterio

dependiendo del historial de un campo, o bien, por criterio o criterios especificados

por el diseador.

-

62

Los eventos principales que toman lugar en un pozo y que generan un estado de

esfuerzos y de carga en las tuberas son los siguientes:

Introduccin de tubera.

Antes de cementar TR

Cementado TR

Despus de cementar TR

Jaln a las tuberas

Colgando (o anclado) tubera

Soltando peso (TP)

Rotando tubera

Pruebas de presin

Brote

Prdida de circulacin

Circulando fluidos

Desplazamiento de gas

Fuga de tubera de produccin

Represionamiento anular

Estimulacin

Fracturamiento

Inyeccin de fluidos

Produccin permanente

Produccin transitoria

Accin de domo salino(deformaciones plsticas)

Cargas de presin

En virtud de que las dos condiciones de falla ms aplicables en el diseo de las

tuberas obedecen a los efectos de presin, cabe aclarar que tambin se debe

tomar en cuenta las cargas axiales, tri-axiales y cargas plsticas. Sin embargo,

slo se cree pertinente abordar las cargas por presin las cuales generan un

estado de esfuerzos en la tubera para favorecer la falla por colapso y

estallamiento.

Las presiones actuantes en las paredes de una tubera pueden ser tanto externas

como internas. Es decir, la presin ejercida por cualquier fluido sobre las paredes

de una tubera se presenta por la parte exterior de la tubera, con relacin al rea

expuesta definida por el dimetro externo del tubo, y por la parte interna, con

relacin al rea expuesta definida por el dimetro interior del tubo.

En estas condiciones las tuberas quedan sujetas a la accin de fuerzas actuando

por efecto de la presin.

-

63

El efecto neto de presin actuante ser diferencial de presin presente entre el

exterior y el interior del tubo. Por lo tanto, para establecer las condiciones de

presin neta actuando en un tubo debemos evaluar las condiciones de presin

actuantes por la parte externa de la tubera y por otro lado evaluar las condiciones

de presin actuantes en el interior del mismo.

El resultado del diferencial de la presin externa y la presin interna ser la carga

neta actuando en la tubera. Por convencionalismo, representaremos que las

cargas de presin resultantes como positivas simbolizarn que el tubo queda

sujeto a una presin de colapso. Mientras que una carga de presin negativa

significar est sujeta a una presin de estallamiento.

Las situaciones operativas que dan lugar a la accin de una carga de presin en

las tuberas se presentan desde el mismo momento de la introduccin de la

tubera al interior del pozo. Es decir, las presiones se van generando por el fluido

de control, tanto externa como internamente. Sin embargo, dichas condiciones se

ven alteradas al momento de hacer un cambio o circulacin del fluido, o al efectuar

el desplazamiento de los fluidos para la cementacin de la misma. El estado de

carga despus de fraguado el cemento tambin refleja un cambio en las cargas de

presin. Posterior a esto, al continuar la perforacin el estado de cargas de

presin se ve alterado por un cambio de fluido o por las condiciones hidrulicas

impuestas durante la perforacin, o por cualquier operacin de prueba efectuado

durante la misma, o por efecto de una condicin que altere el estado de presin

como una prdida de circulacin, o de la presencia de un brote o al controlar un

brote. En resumen, toda aquella condicin que propicie un cambio de presin

durante la etapa de perforacin. Tambin, en forma similar, haciendo una

cronologa de las condiciones que dan lugar a cambios de presin las podemos

encontrar durante la etapa de terminacin del pozo, en la cual, la tubera se ve

sometida a presiones por efecto de la induccin del pozo, cambios de fluido,

pruebas, estimulaciones, disparos, etc. Y finalmente, durante la etapa de

produccin o inyeccin del pozo, en el cual se presentan cambios substanciales

que dan lugar a cargas de presin variable por efecto de la produccin o inyeccin

de los fluidos.

Lo anterior generalmente corresponde a situaciones de presin que alteran el

estado de presin por el interior de la tubera de revestimiento. Sin embargo, una

vez cementada la tubera, la parte exterior de la misma, queda sujeta a

condiciones de presin debido a las geopresiones presentes en las formaciones, o

al efecto combinado de la hidrosttica de los fluidos entrampados en el espacio

anular entre agujero y tubera y los mismos fluidos de la formacin.

-

64

La accin combinada de las situaciones mencionadas anteriormente permitir

determinar la carga neta de presin actuando en las paredes de la tubera.

Diseo de sartas de tuberas

El trmino diseo significa definir o establecer las especificaciones particulares

para realizar una obra o producto. Es decir, definir las dimensiones especficas de

los insumos que se ocupan en la creacin o construccin para lograr el objetivo.

Por otro lado, el trmino sartas de tuberas significa un conjunto de tubos unidos

en forma continua mediante conexiones. Este trmino se hace extensivo para las

tuberas de revestimiento, produccin y perforacin Por lo tanto, el trmino diseo

de sartas de tuberas debe entenderse como un proceso para determinar las

especificaciones que deben tener los materiales utilizados como sarta de tuberas

(tubos y conexiones), con la premisa de seleccionar la(s) que ms convenga(n) a

partir de especificaciones preestablecidas, para una aplicacin en particular en un

pozo.

En el mbito de la ingeniera de perforacin, el trmino diseo de tuberas

generalmente es aplicado como sinnimo del trmino diseo de sartas de

tuberas.

Dentro del contexto de diseo, una tubera debe invariablemente seleccionarse

bajo dos esquemas de ingeniera diferente: por un lado, las tuberas deben estar

condicionadas a su capacidad de flujo y a las condiciones de operacin de un

fluido circulando a travs de ella. Para ello, se debe realizar un anlisis de flujo (Ej.

anlisis nodal para tuberas de produccin) para determinar la mejor opcin en

cuanto a dimetro de tubera, que garantice y mantenga un desempeo eficiente

en condiciones de flujo. Por otro lado, y materia de este apartado, est lo

correspondiente al diseo mecnico, que significa analizar el desempeo

mecnico de una tubera ante la imposicin de diferentes cargas.

-

65

1. Diseo hidrulico

Al ser conductos que permiten el flujo de fluidos en el interior de un pozo, las

tuberas estn sujetas a las condiciones de operacin prevalecientes durante la

circulacin de los diferentes fluidos que las ocupan. Estas condiciones deben

regularse, controlarse y manejarse apropiadamente para satisfacer los

requerimientos ptimos, desde un punto de vista de ingeniera.

Lo anterior significa que debemos recurrir al anlisis del comportamiento de flujo

de fluidos para medir el impacto que tiene el aspecto geomtrico de los tubulares.

El dimetro de los tubulares es el factor de mayor influencia en el comportamiento

dinmico de los fluidos, y su estudio. Ello permitir determinar el dimetro de

tubera que proporcione las condiciones ms favorables para una aplicacin en

particular. Por lo tanto, lo podemos definir el trmino diseo hidrulico, como el

resultado de aplicar una tcnica especfica para el anlisis del comportamiento de

flujo en una tubera que permita seleccionar el dimetro ptimo de operacin

(interno o externo).

Una de las tcnicas ms utilizadas para optimizar la seleccin geomtrica de

produccin es el ANALISIS NODAL, tcnica que considera todos los aspectos de

flujo que toman lugar en el pozo, tales como: el comportamiento a nivel de

yacimiento pozo (IPR), los diferentes patrones de flujo en condiciones

multifsicas, tanto en las tuberas de produccin, como en la lnea de descarga, la

condicin dinmica de flujo en los estranguladores y en los disparos, y hasta las

propiedades PVT (presin, volumen y temperatura) de los fluidos. La figura 18

muestra una grfica tpica del comportamiento gasto contra presin, resultante de

una anlisis nodal. El resultado de aplicar esta tcnica permite a los ingenieros de

diseo obtener los dimetros de tubera de produccin ms propicios para la

extraccin de los hidrocarburos. Tambin, esta tcnica se puede utilizar para

identificar la condicin de flujo ms desfavorable dentro del sistema de produccin,

con el fin de mejorarla o corregirla.

-

66

Pws = Presin esttica del yacimiento

Pwf = Presin de fondo fluyendo

Pwh = Presin en la cabeza del pozo

Pe = Presin en la lnea de descarga

Ps = Presin en el separador

qmx = gasto mximo

qpt = gasto ptimo

En lo que respecta a sartas de perforacin el anlisis del CLCULO HIDRULICO

se utiliza como tcnica para estudiar y cuantificar las variables que tienen impacto

en el comportamiento de flujo durante las operaciones de perforacin, en el que se

toma en cuenta, la interaccin reolgica de los fluidos de perforacin y su

capacidad de transporte de recortes, a fin de seleccionar apropiadamente el

dimetro de la sarta. En este anlisis se considera tambin la influencia del

comportamiento hidrulico en la barrena y el aparejo de fondo.

En el caso de tuberas de revestimiento, donde relativamente no se aplica una

tcnica especfica, para medir el impacto por efectos hidrulicos que pudieran

servir para definir el dimetro apropiado, es conveniente mencionar que durante la

etapa de cementacin de la lechada de cemento, las secciones de flujo generadas

por el dimetro exterior de la TR y el calibre del agujero de un pozo, juegan un

papel transcendental para optimizar la velocidad de desplazamiento del cemento.

Adems, durante las operaciones de perforacin, los dimetros de las TRs afectan

-

67

el comportamiento hidrulico del pozo. Por tal razn, se pudiera aceptar un

anlisis hidrulico para el proceso de cementacin y/o perforacin que sirva de

base y respaldo para la seleccin apropiada del dimetro de tubera de

revestimiento. Generalmente, los dimetros nominales de tuberas de

revestimiento son seleccionados bajo la condicin geomtrica del mnimo dimetro

aceptable que permita mantener al aparejo de produccin impuesto por el anlisis

nodal.

2. Diseo mecnico

Se define por diseo mecnico al proceso que permite determinar o definir las

tubulares (tubera y junta) que conforman una sarta, bajo la premisa principal de

mantener una capacidad de resistencia superior a cualquier condicin de carga

que se le imponga, dentro de las consideraciones de operacin en la cual se

utilizar, y seleccionar bajo una estricta revisin de costos, la sarta de tuberas que

resulte ser la ms rentable.

Bsicamente en el diseo mecnico el criterio de RESISTENCIA/CARGA > 1

como el factor de decisin para la seleccin de los tubulares. Esto implica

reconocer ampliamente el desempeo mecnico de las tuberas y la prediccin

ms realista de las condiciones de carga a las cuales la tubera trabajar.

Cuando hablamos de diseo, implcitamente se sobreentiende que se trata de una

condicin idealizada en un futuro cercano, sobre todo para la cuantificacin de las

cargas. Por tal razn, el trmino prediccin de cargas, est correctamente

aplicado. Entonces se establece como el medio propicio para estimar o extrapolar

las condiciones de un trabajo de una tubera. Es de gran importancia reconocer

esta observacin, porque al llevar a cabo la colocacin de las tuberas en el pozo,

las condiciones de trabajo sern significativamente diferentes a las planteadas. En

este caso, para valorar el desempeo mecnico de la tubera se debern

considerar las cargas reales a las que se ve sometido. Y bsicamente, este solo

hecho, da lugar a lo que llamamos anlisis mecnico de las tuberas. Este anlisis

que nos permite medir el impacto real de las cargas sobre la capacidad de

resistencia de una tubera.

Generalmente, es recomendable considerar como cargas aquellas situaciones que

den lugar a las condiciones ms crticas, con la idea de propiciar cargas que

puedan ser soportadas por la tubera en todo momento. Esto produce que en

algunos casos, por la misma situacin de definir condiciones crticas, las tuberas

queden holgadas en cuanto a resistencia, debido a que nunca se presenten las

condiciones crticas

-

68

Por lo tanto, dichas condiciones crticas deben considerarse lo ms realista

posible. As se evitarn gastos excesivos al seleccionar tuberas relativamente

holgadas.

Al aplicar como factor de decisin la relacin RESISTENCIA/ CARGA (R/C), se

utilizan diferentes metodologas para definir o seleccionas la sarta de tuberas

ptimas.

Metodologa

Tubera de produccin

Informacin requerida

Trayectoria real del pozo.

Estado mecnico del pozo.

Fluido empacador.

Especificaciones tubulares

Pozos correlacin

Condiciones ambientales

Esquemas de produccin esperados

Procedimiento de diseo

1. Definir los eventos de produccin a los que se someter la tubera.

a. Introduccin

b. Induccin

c. Cambio de fluidos

d. Jaln a la TP

e. Fuga en tubera

f. Produccin

g. Transitorios

h. Permanente

i. Inyeccin

j. Pruebas

k. Estimulaciones

2. Definir condiciones de diseo.

a. Factores de diseo

b. Criterio de falla

3. Determinar las condiciones de carga para cada evento establecido.

a. Presin interna

-

69

b. Presin Externa

c. Carga axial

d. Flotacin

e. Friccin

f. Flexin

g. Fuerzas de choque

h. Trmicas

i. Peso al aire

4. Aplicar el concepto de carga mxima

a. Determinar los diferenciales de presin en cada caso de carga

b. Definir los puntos mximos de carga

c. Presin de estallamiento

d. Presin de colapso

e. Carga axial

f. Afectar las cargas mximas por los factores de diseo

5. Seleccin de tuberas

a. Delimitar materiales por efectos ambientales

b. Determinar grado y peso de tuberas para cumplir las cargas

mximas

c. Optimizar longitud y costo de las secciones

6. Evaluar las tuberas seleccionadas

a. Determinar factores de trabajos normalizados

b. Verificar: factores normalizados > 1

7. Seleccin de juntas

a. Aplicar gua rpida de seleccin de juntas para delimitar el nmero

de juntas

b. Determinar la capacidad de resistencia triaxial de cada tipo de junta

c. Determinar factores de trabajo normalizados en la junta

d. Verificar: Factor normalizado > 1

e. Seleccionar la junta considerando su costo

8. Revisin final del diseo

a. Determinar condiciones de carga dinmica

b. Determinar el efecto de cambios axiales en las tuberas (pandeo,

balonamiento, pistoneo, trmico)

c. Determinar longitud de sellos (empacador)

d. Determinar paso de herramientas

-

70

e. Verificar: factores de trabajo normalizados >1

9. Preparacin del reporte final

a. Llenar formato pre-establecido

b. Anexar soportes del diseo

c. Factores normalizados vs profundidad

d. Lneas de diseo vs profundidad

e. Envolvente triaxial por seccin

Seleccin de Tubulares

Factores de Seguridad

Relacin de la Resistencia a la Carga impuesta a una tubera en un punto

determinado de profundidad.

Es el parmetro que permite reconocer la condicin o estado en el que trabaja la

tubera. Es decir, en condiciones de seguridad (valor > 1) o de inseguridad (valor

-

71