Trabajo de Petroquimica

description

Transcript of Trabajo de Petroquimica

FACULTAD DE INGENIERÍA QUÍMICADEPARTAMENTO ACADEMICO DE QUÍMICA, INGENIERÍA Y

TECNOLOGÍA

CATEDRA : PROCESOS PETROQUIMICOS

CATEDRÁTICO : Ing. VILLAVICENCIO RAMON, FELIX ALBERT

ALUMNOS : BASTIDAS GUZMAN Yubica Margarita

SEMESTRE : X

HUANCAYO- 21 de Setiembre del 2015

ÍNDICE

“PRODUCCION DEL CAUCHO SINTETICO”

UNIVERSIDAD NACIONAL

DEL CENTRO DEL PERÚ

1

PROCESOS PETROQUIMICOS

I OBJETIVOS.....................................................................................................................3

1.1 GENERALES...........................................................................................................3

1.2 ESPECIFICOS.........................................................................................................3

II REVISIÓN BIBLIOGRÁFICA.......................................................................................3

2.1. CAUCHO.....................................................................................................................3

2.1.1.ORIGEN…………………………………………………………………………… 3

2.2. CAUCHO NATURAL.................................................................................................4

2.2.1. PROPIEDADES GENERALES…………………………………………………... 5

Resistencia mecánica...........................................................................................6

Desgarramiento y fatiga.......................................................................................6

Histéresis .............................................................................................................6

Resilencia ............................................................................................................6

Propiedades de fricción y desgaste......................................................................6

2.3. VULCANIZACIÓN.....................................................................................................6

2.3.1. VULCANIZACIÓN DEL CAUCHO……………………………………………...7

2.3.2. PROCESO…………………………..……………………………………………...7

2.3.3. MÉTODOS DE VULCANIZACIÓN ……………………………………………...8

2.3.3.1. Vulcanización con azufre................................................................................8

2.3.3.2. Vulcanización con peróxidos..........................................................................9

2.3.3.3. Vulcanización de policloropreno....................................................................9

2.3.3.4. Vulcanización de siliconas............................................................................10

RTV-1 (sistemas de un componente)................................................................10

RTV-2 (sistemas de dos componentes) ............................................................10

2.4. CAUCHO SINTETICO.............................................................................................11

2.4.1.CLASIFICACION DEL CAUCHO SINTETICO....................................................11

2.4.1.1.El copolímero estadístico de estireno/butadieno (SBR) ..........................................11

2.3.1.1.1.Producción del SBR...................................................................................................12

Método de producción de las materia primas....................................................12

Obtención de butadieno................................................................................12

Obtención del estireno..................................................................................13

Método de producción del caucho SBR.............................................................13

Proceso de emulsión en frío..........................................................................13

2

PROCESOS PETROQUIMICOS

Preparación de reactivos............................................................................14

Polimerización ..........................................................................................15

Recuperación de monómeros ....................................................................15

Coagulación y secado de goma .................................................................16

2.4.1.1.2. Propiedades del caucho SBR ..........................................................................18

Propiedades de ruptura.......................................................................................18

Propiedades dinámicas.......................................................................................18

Degradación ......................................................................................................18

Abrasión ...........................................................................................................18

2.4.1.2. Caucho etileno-propileno............................................................................................19

2.4.1.2.1.Propiedades y aracterísticas.....................................................................................19

2.4.1.2.2.estructura y síntesis química....................................................................................20

2.4.1.2.3.Procesos de fabricación............................................................................................20

Polimerización en solución................................................................................20

Polimerización en suspensión...........................................................................21

2.4.1.3.Caucho butilo ................................................................................................................22

2.4.1.3.1.estructura química.....................................................................................................23

2.4.1.3.2.Características............................................................................................................23

2.4.1.4.Caucho nitrilo (NBR).....................................................................................................24

2.4.1.4.1.Síntesis y características...........................................................................................24

2.4.1.4.2.principales caracteristicas del NBR.........................................................................25

2.4.1.4.3.Propiedades................................................................................................................25

2.4.1.2.2.Producción..................................................................................................................25

Proceso de producción en NRB caliente............................................................26

Proceso de producción en NRB frío.................................................................27

3 BIBLIOGRAFÍA............................................................................................................28

3

PROCESOS PETROQUIMICOS

OBJETIVOS

1.1. OBJETIVOS GENERALES

Estudiar la producción de caucho sintético

1.2. OBJETIVOS ESPECIFICOS

Estudiar el proceso de vulcanización

Estudiar los distintos tipos de caucho sintético

REVISIÓN BIBLIOGRÁFICA

2.1. CAUCHO

2.1.1. Origen:

El caucho es un compuesto orgánico insaturado fabricado a partir de carbono e

hidrógeno. Desde un punto de vista histórico, se piensa que los pueblos maya y azteca

de América Central lo utilizaron hace 3.000 a 4.000 años para la elaboración de

herramientas, calzado y pelotas para ceremonias religiosas.

A principios del siglo XVIII, el caucho natural en rollos empezó a entrar a Europa,

donde fue acogido con estupor y fascinación. Los carreteros empezaron

inmediatamente a forjar bandas de hierro y acero, comprimiéndolas en torno a las

ruedas y pegando las tiras de látex importadas.

En 1791, un inglés llamado Samuel Peal descubrió la manera de fabricar tejidos

impermeable mezclando el caucho natural a la trementina. Un inventor y científico

británico, Joseph Priestly, utilizó una pequeña dosis de esa mezcla para borrar las

marcas de lápiz en una hoja de papel, acuñando así la palabra “goma” (“rubber” en

inglés se traduce a la vez por “caucho” y “goma” (n.d.t.)).

En 1820, un químico escoses llamado Charles MacIntosh, ingenió una manera de

utilizar esa materia para pegar dos pedazos de tela, fabricando así una capa

impermeable llamada “mackintosh” (término que designa, junto con “raincoat”, el

impermeable actual (n.d.t.)).

Thomas Hancock, otro inventor inglés, creó una máquina que se alimentaba con

restos de caucho, permitiendo así su reutilización para muchos otros fines.

4

PROCESOS PETROQUIMICOS

A principios del siglo XIX, el caucho se utilizaba para tratar textiles y calzado para

hacerlos resistentes al agua.

En 1845, se inventaron los carros con neumáticos y en 1876 un británico llamado Sir

Henry Wickham recolectó unas 70.000 semillas de Hevea brasiliensis en Brasil y la

transportó a las Indias Occidentales donde inició las plantaciones de caucho.

Ahora bien, 37 años antes, en 1839, un inventor estadounidense y comerciante de

ferretería llamado Charles Goodyear creó el proceso de vulcanización. Según la

leyenda, descubrió el proceso haciendo caer accidentalmente una mezcla de caucho,

plomo y azufre en una estufa caliente.

Unos cien años antes, Goodyear (1800‐1860) había hecho experimentos con el

caucho natural y otros compuestos con el fin de asegurar que la substancia fuera

menos pegajosa y se adaptara mejor a usos prácticos.

Calentando el azufre u otros curativos y aceleradores, el polímero del látex natural

se modificaba formando interacciones cruzadas entre las cadenas individuales de

polímeros. Mediante la vulcanización, proceso que tomó el nombre del científico

Roman God Vulcan, se logró obtener un material resistente y al mismo tiempo estable.

El material era resistente al agua y a las interacciones químicas y no era conductor de

electricidad, por lo que convenía a una multitud de usos.

Actualmente, los neumáticos se clasifican según los requisitos respectivos de los

diferentes tipos de vehículos y condiciones de funcionamiento. Los datos esenciales,

las dimensiones del neumático, la carga, la presión de inflado específica y las

velocidades autorizadas se han normalizado para facilitar los intercambios y la

uniformización en todas las categorías de vehículos.

Si bien los neumáticos siguen siendo el producto predominante de la industria del

caucho, existen decenas de miles de otros productos que dependen del caucho natural

o sintético.

2.2. CAUCHO NATURAL:

El caucho natural es un hidrocarburo que se encuentra en el látex de ciertas

variedades de árboles de las familias: Moráceas, Euforbiáceas, Apocináceas y

Asclepiadáceas. Mayormente el caucho es extraído de la especie Hevea Brasiliensis,

perteneciente a la familia de las Euforbiáceas, originario del Amazonas.

5

PROCESOS PETROQUIMICOS

El caucho natural se extrae a partir del árbol Hevea Brasiliensis que es un látex con

partículas de caucho en suspensión. Después de un proceso de secado y de ahumado se

utilizan diferentes productos.

El caucho natural representa el 60% de los costos de materia prima del sector del

neumático. En el sector de los neumáticos de camiones pesados y de aeronaves, esa

cifra es aún más elevada ya que la proporción de caucho natural utilizado en ese tipo de

neumático es mucho mayor de la que se usa en general en los neumáticos de automóvil,

es decir, el 70%.

El hule natural por lo general, en su estado bruto, se encuentra contaminado por

una mezcla de resinas, razón por la que antes del resultado final deben ser extraídas y así

el caucho queda apto para la fabricación de productos. En la recolección del látex se debe

realizar un corte diagonal hacia abajo en la corteza del árbol. De este corte

inmediatamente será visible el látex para el hule, de ahí se extrae aproximadamente 30

ml. por corte. Posteriormente se debe tapar el corte extraído con un trozo de la corteza de

la base del tronco, pero en caso de que el corte llegue hasta el suelo, se deja reposar

hasta que la corteza se renueve por sí sola. El látex ya extraído es diluido en agua y luego

sometido a un tratamiento con diversos ácidos para dar origen al caucho. Por último,

utilizando prensas, se hacen capas de caucho de 0,6 centímetros aproximadamente y se

dejan secando al aire libre o con humo.

2.2.1. Propiedades generales.

El caucho natural es un polímero lineal que tiene como principal monómero al

Isopreno 2- metilbutadieno cuya fórmula química es C5H8 el cual es un líquido de relativa

volatilidad. En la Figura 1. se muestra la composición química del caucho.

FIGURA No 1. FORMULA DEL ISOPRENO

6

PROCESOS PETROQUIMICOS

Resistencia mecánica: el caucho natural es el que presenta más

marcadamente el fenómeno de cristalización, por tanto tiene una buena

resistencia mecánica que consiste en la resistencia contra todo tipo de rotura

que puede ser producida por fuerzas de tracción, torque, flexión,

compresión, desgarre y abrasión.

Desgarramiento y fatiga: la resistencia al desgarre por parte del caucho

natural es buena. Esta se mide haciendo un corte inicial a una probeta de

caucho, luego se le realiza un estiramiento donde se observa el grado de

desgarre. La rotura o crecimiento del corte (fatiga) inicial determinará la

resistencia del caucho natural.

Histéresis: el caucho es un material viscoelástico, el cual consume energía

y retarda su deformación ante una fuerza. La histéresis está representada

por esa energía que no permite fácilmente la deformación del caucho. Es

importante indicar que a 200 º C el caucho natural es muy blando porque sus

soluciones son menos viscosas, por lo que a temperaturas entre 100 ºC y

150 ºC ya se puede procesar fácilmente.

Resilencia: es la medida de elasticidad ante la aplicación de fuerzas

dinámicas. En el caso del caucho, ésta es medida mediante la aplicación de

las fuerzas provenientes de péndulos que rebotan a determinada altura

sobre el caucho. La resilencia del caucho entonces estará entendida como la

relación de la elasticidad producida por el choque de una fuerza proveniente

de un péndulo a determinada altura.

Propiedades de fricción y desgaste: el desgaste o abrasión del caucho se

produce cuando éste es sometido a una fricción contra una superficie que

provoca el desprendimiento de pequeñas partículas de caucho.

2.3. Vulcanización

La vulcanización es un proceso químico para la conversión del caucho o polímeros

relacionados en materiales más duraderos a través de la adición de azufre u otros

equivalentes "curativos". Estos aditivos modifican el polímero mediante la formación de

enlaces cruzados (puentes) entre las distintas cadenas de polímeros. El material

vulcanizado es menos pegajoso y tiene propiedades mecánicas superiores. Una amplia

gama de productos se fabrican con caucho vulcanizado incluidos los neumáticos, suelas

de zapatos, mangueras y discos de hockey.

7

PROCESOS PETROQUIMICOS

Se dice que fue descubierto por Charles Goodyear en 1839 por accidente, al volcar

un recipiente de azufre y caucho encima de una estufa. Esta mezcla se endureció y se

volvió impermeable, a la que llamó vulcanización en honor al dios Vulcano (Dios romano

del fuego). Sin embargo, hay estudios que demuestran que un proceso similar a la

vulcanización, pero basado en el uso de materiales orgánicos (savias y otros extractos de

plantas) fue utilizado por la Cultura Olmeca 3.500 años antes para hacer pelotas de hule

destinadas a un juego ritual

El caucho duro vulcanizado a veces se vende bajo las marcas ebonita o vulcanita, y

se utiliza para fabricar artículos duros como bolas de boliche y piezas bucales de los

saxofones.

2.3.1. Vulcanización del caucho

El caucho natural sin curar es pegajoso, se deforma fácilmente cuando está

caliente, y es frágil cuando está frío. En este estado, es un material pobre cuando un alto

nivel de elasticidad es necesario. La razón de la deformación elástica de caucho

vulcanizado puede ser encontrada en su estructura química.

El caucho está compuesto por largas cadenas poliméricas. Estas cadenas se

pueden mover de forma independiente entre sí, lo que le permite, al material, cambiar de

forma. El entrecruzamiento introducido por la vulcanización impide que las cadenas del

polímero se muevan de forma independiente. Como resultado, cuando se aplica un

esfuerzo el caucho vulcanizado se deforma, pero al cesar el esfuerzo, el artículo vuelve a

su forma original.

Presentación esquemática de las dos cadenas (azul y roja) de caucho natural después de la vulcanización con azufre elemental.

2.3.2. Proceso

La vulcanización es generalmente irreversible, al igual que otros procesos de los

plásticos termoestables y en contraste con los termoplásticos (el proceso de fusión y

8

PROCESOS PETROQUIMICOS

solidificación) que caracterizan el comportamiento de la mayoría de los polímeros

modernos. El entrecruzamiento se hace generalmente con azufre, pero otras tecnologías

son conocidas, incluyendo sistemas basados en peróxido orgánico.

Los principales polímeros sometidos a vulcanización son poliisopreno (caucho

natural) y caucho estireno-butadieno (SBR). La técnica y conjuntos de compuestos de

curado (paquete de cura) se ajusta específicamente para el sustrato y la aplicación. Los

sitios de reacción (sitios de cura), son los átomos de hidrógeno alílicos. Estos enlaces CH

están al lado de enlaces doble carbono-carbono. Durante la vulcanización, algunos de

estos enlaces CH son reemplazados por cadenas de átomos de azufre que enlazan con

un sitio de cura de otra cadena de polímero. Estos puentes contienen entre uno y ocho

átomos de azufre.

2.3.3. Métodos de vulcanización

Existe una variedad de métodos para la vulcanización. El método económicamente

más importante (vulcanización de neumáticos) utiliza alta presión y temperatura. Una

temperatura de vulcanización típica de un neumático es de 10 minutos a 170°C. Este tipo

de vulcanización utiliza el denominado moldeo por compresión. El artículo de goma es

forzado a adoptar la forma del molde.

2.3.3.1. Vulcanización con azufre

Por mucho, los métodos más comunes de vulcanización dependen del azufre. El

azufre, por sí mismo, es un agente de vulcanización lento y no vulcaniza poliolefinas

sintéticas. Incluso con caucho natural, grandes cantidades de azufre, así como altas

temperaturas y largos períodos de calentamiento son necesarios y se obtiene una

eficiencia de entrecruzamiento insatisfactorio con propiedades de resistencia y de

envejecimiento insuficiente. Sólo con acelerantes de vulcanización se puede lograr la

calidad adecuada. La multiplicidad de los efectos de vulcanización demandados, no se

puede lograr con un compuesto universal. Son necesarios un gran número de aditivos

diversos, que comprenden el "paquete de cura" o sistema de vulcanización. Se usa en

una concentración de 1 a 3 ppr, los métodos para la vulcanización pueden ser:

Azufre solo

Azufre convencional y aceleradores

Baja cantidad de azufre y aceleradores

Sistema donador de azufre

9

PROCESOS PETROQUIMICOS

El paquete de cura, en un compuesto de goma típico, consiste en azufre junto con

una variedad de compuestos que modifican la cinética de reticulación y estabilizan el

producto final. Estos aditivos incluyen aceleradores, activadores, como el óxido de zinc y

el ácido esteárico (para solubilizar el óxido metálico) y antidegradantes. Los aceleradores

y activadores son catalizadores. Un nivel adicional de control se consigue retrasando la

vulcanización, con agentes inhibidores, hasta un tiempo óptimo y con la temperatura. Los

antidegradantes se utilizan para impedir la degradación del producto vulcanizado por el

calor, oxígeno y ozono.

2.3.3.2. Vulcanización con peróxidos

Los peróxidos orgánicos son utilizados en la vulcanización de varios polímeros.

Presenta la ventaja de poder producir también entrecruzamientos en polímeros que

no presentan dobles enlaces carbono-carbono por lo que son ampliamente utilizados en

los cauchos de etileno-polipropileno (EPM). Para poder realizar un curado con azufre a los

cauchos etileno-polipropileno se les adiciona un tercer monómero con insaturación

(EPDM), un dieno como por ejemplo el norboneno.

Los polímeros se entrecruzan con peróxidos en aplicaciones donde se demanda el

mejor comportamiento frente al envejecimiento a altas temperaturas con una baja

deformación remanente por compresión. Los enlaces carbono-carbono que se forman son

térmicamente más estables que los entrecruzamientos que contienen átomos de azufre,

generados por vulcanización convencional en sistemas de vulcanización basados en

azufre y donadores de azufre.

Sin embargo, el entrecruzamiento con peróxido requiere que se preste especial

atención a la selección de los ingredientes de la mezcla. Materiales como los

plastificantes, los aceites, y materiales ácidos como las sílices y las arcillas floculadas

restan valor a la eficacia del entrecruzamiento al competir con el polímero por los

radicales libres producidos por los peróxidos. Los antioxidantes, como tales, son

finalizadores del radical libre e impiden que el peróxido se entrecruce.

2.3.3.3. Vulcanización de policloropreno

La vulcanización de neopreno o policloropreno (caucho CR) se lleva a cabo usando

óxidos metálicos (en particular MgO y ZnO, a veces PbO) en lugar de compuestos de

azufre que se utilizan actualmente con muchos cauchos naturales y sintéticos. Además,

debido a varios factores de procesamiento (principalmente quemaduras, siendo ésta la

reticulación prematura de cauchos, debido a la influencia del calor), la elección del

10

PROCESOS PETROQUIMICOS

acelerador se rige por normas distintas a otros cauchos dieno. Los aceleradores utilizados

para el cloropreno pueden acarrear ciertos problemas. El más importante acelerador para

el curado del caucho CR (tiourea de etileno o ETU), que, a pesar de ser un excelente

acelerador para policloropreno, ha sido clasificado como tóxico para la reproducción. La

industria del caucho Europea ha iniciado un proyecto de investigación (SafeRubber) para

desarrollar una alternativa más segura para el uso del ETU.

2.3.3.4. Vulcanización de siliconas

Las siliconas de vulcanización a temperatura ambiente (RTV: Room Temperature

Vulcanizing) están constituidos de aceite reactivo del polímero base junto con cargas

minerales para fortalecimiento. Hay dos tipos de silicona de vulcanización a temperatura

ambiente:

RTV-1 (sistemas de un componente): Las RTV-1 se endurecen debido a la

acción de la humedad atmosférica, un catalizador y acetoxisilano. El

acetoxisilano, cuando es expuesto a condiciones de humedad se forma

ácido acético. El proceso de curación comienza en la superficie externa y

avanza hacia su núcleo. El producto está envasado en cartuchos herméticos

y puede estar en forma líquida o en pasta. Las siliconas RTV-1 tienen una

buena adherencia, elasticidad y durabilidad. La dureza Shore A puede variar

entre 18 y 60. El alargamiento a la rotura puede variar desde 150% hasta

700%. Tienen una excelente resistencia al envejecimiento debido a la mayor

resistencia a la radiación UV y a la intemperie. Los productos RTV-1

industrial se conocen como CAF.

RTV-2 (sistemas de dos componentes): Los elastómeros RTV-2 son

productos de dos componentes que, cuando se mezcla, cura a temperatura

ambiente para dar un elastómero sólido, un gel o una espuma flexible. Las

RTV-2 se mantienen flexibles de -80°C a +250°C. Se descomponen a

temperaturas superiores a 350°C dejando un depósito de sílice inerte que no

es inflamable y ni combustible. Pueden ser utilizados para el aislamiento

eléctrico debido a sus propiedades dieléctricas. Las propiedades mecánicas

son satisfactorias. Las RTV-2 se utilizan para hacer moldes flexibles, así

como muchas piezas técnicas para aplicaciones industriales y sanitarias.

11

PROCESOS PETROQUIMICOS

2.4. CAUCHO SINTETICO

La fabricación del caucho sintético forma parte de los procesos del sector

petroquímico. Existen más de 20 categorías importantes de caucho sintético que se

definen como sustancias con propiedades similares a las del caucho natural, pero que se

produce artificialmente por polimerización de hidrocarburos insaturados de dos

subproductos del petróleo, el estireno y el butadieno. El estireno se obtiene a partir del

etileno y el benceno, mientras que el butadieno se obtiene del etileno y el butileno.

Puede llamarse caucho sintético a toda sustancia elaborada artificialmente que se

parezca al caucho natural. Se obtiene por reacciones químicas como polimerización a

partir de determinados hidrocarburos insaturados. Los compuestos básicos del caucho

sintético llamados monómeros, tienen una masa molecular relativamente baja y forman

moléculas gigantes denominadas polímeros.

Se clasifica como elastómero artificial, lo que significa que se puede deformar sin

sufrir daños, y que tiene la capacidad de volver a su forma original después de ser

estirado.

2.4.1. Clasificación de Cauchos Sintéticos

Los polímeros utilizables se derivan de monómeros obtenidos por el craqueo

de la nafta mediante vapor. La característica común a la mayoría de estos

elastómeros es la doble ligadura residual que favorece la vulcanización. A

continuación se encuentran los cauchos de múltiples utilidades:

2.4.1.1. El copolímero estadístico de estireno/butadieno (SBR)

El caucho de estireno butadieno, más conocido como caucho SBR, es un

copolímero (polímero formado por la polimerización de una mezcla de dos o más

comonómeros) del estireno y el 1,3-butadieno (Figura 2).

Figura 2: composición del caucho SBR

12

PROCESOS PETROQUIMICOS

2.4.1.1.1. Producción de caucho SBR

Métodos de Producción de las materias primas

Obtención del butadieno: Se obtiene principalmente a partir de los gases del

petróleo mediante diferentes procesos.

El primero se basa en el cracking térmico del petróleo, aumentando la

temperatura y disminuyendo la presión de manera de mejorar el

rendimiento de butadieno como producto.

El más utilizado en la actualidad, se fundamenta en la deshidrogenación

catalítica del butano o del butileno. En el caso de emplear butano se

deshidrogena primero a butileno y después a butadieno:

En ambos casos el producto obtenido a de purificarse a través del agregado de

un agente de eliminación que forma una mezcla de ebullición constante con el

butadieno disminuyendo la volatilidad de este último respecto de sus impurezas.

Este método permite obtener un producto con un 99% de pureza. No obstante

la extracción por disolvente parece ser el método con mejor rendimiento. El

disolvente utilizado en esta técnica es el furfural.

Es posible también, obtener butadieno a partir de alcohol etílico por medio

de la conversión catalítica:

Obtención del Estireno: También llamado vinilbenceno, se prepara a partir del

benceno y acetileno mediante la reacción de Friedel-Crafts. El etilbenceno obtenido

13

PROCESOS PETROQUIMICOS

se deshidrogena por su mezcla con vapor a 800 ºC, en presencia de un catalizador

de bauxita:

Métodos de Producción del Caucho SBR

A continuación se encuentra un cuadro comparando las propiedades de

cauchos SBR obtenidos por ambos procesos:

Las proporciones respectivas de butadieno y estireno en el copolímero son de

aproximadamente 75 y 25% en peso para un caucho SBR Sintético. Este tipo de

goma es fabricado mediante dos tipos de procesos industriales:

Procesos en los cuales la polimerización se lleva a cabo por medio de

radicales libres en emulsión en agua y a baja temperatura (polimerización

en emulsión en frío). Notar que el método de polimerización en caliente

(goma caliente) que usaba persulfatos como iniciadores, se descartó en

favor de la polimerización en frío, que se difundió con la adopción de

sistemas redox

Procesos de polimerización en solución aniónica.

A continuación se encuentra un cuadro comparando las propiedades de

cauchos SBR obtenidos por ambos procesos:

Propiedades Emulsión en Frío SoluciónResistencia a la tensión (Kg/cm2) 211 227Elongación a la rotura (%) 380 470Módulo (300%) (Kg/cm2) 155 137Resistencia al desgarro (lb/in a 20ºC) 320 310

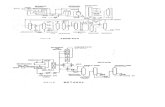

Procesos de Emulsión en Frío

Esta es la técnica más usada, y representa el 90% de la capacidad de

producción mundial. Todos los procesos son continuos y generalmente están

altamente automatizados. Tienen la capacidad de producir muchos tipos de SBR.

Cada instalación posee cuatro secciones:

Preparación de reactivos

14

PROCESOS PETROQUIMICOS

Polimerización.

Recuperación de monómeros.

Coagulación y secado de goma.

Preparación de reactivos: Los monómeros son tratados con soda cáustica en

tanques agitados para remover los inhibidores de polimerización usados para el

transporte y almacenamiento de monómeros. A continuación los efluentes son

lavados con agua para remover cualquier vestigio de cáustica. Los dos

monómeros, parte de los cuales representa la corriente de reciclaje luego de la

reacción, son mezclados en proporciones en peso de butadieno/estireno de 3 a 1.

Se usan tanques de peso y de preparación para preparar las diferentes

emulsiones y soluciones requeridas para las secciones de reacción o bien de

acabado del producto.

Solución de jabón: Este es usado como provisión emulsificadora. Su

composición depende del tipo de producto final deseado. Usualmente es

una solución de jabón de ácidos grasos o sales ácidas carboxílicas, tales

como ácido versático o ácido benzoico.

Iniciador: Todos los procesos usan sistemas redox. Como agente reductor

frecuentemente se utiliza sulfoxilato de sodio. El agente oxidante es

hidroperóxido de cumeno o, preferentemente, hidroperóxido de

paramentano, que permite velocidades de reacción mayores, dada su

capacidad para descomponerse rápidamente. El quelatante es sulfato

ferroso.

Terminación abrupta: En la abrumadora mayoría de los casos, la

conversión de monómeros es menor del 65%, dado que la elevada

conversión causa una transformación parcial del polímero en gel. Para

garantizar una calidad uniforme del producto, la reacción se detiene

apenas se alcanza la conversión deseada. Se usan varios inhibidores en

solución, tales como dimetilditiocarbamato de sodio.

Estabilizadores: Estos son emulsiones que se agregan al látex antes de la

coagulación para prevenir la degradación por oxidación y el

entrecuzamiento del polímero durante las operaciones de acabado y

almacenamiento. Se usan varios estabilizadores, incluyendo N-fenil alfa-

naftilamina (Neozona D, PBNA, 2246, o Ac-5).

15

PROCESOS PETROQUIMICOS

Coagulantes: La polimerización genera un látex, es decir una masa

viscosa en emulsión. Si se desea un elastómero sólido, el látex debe ser

coagulado mediante el agregado de sustancias químicas. El coagulante

principal es una solución de cloruro de sodio conteniendo ácido sulfúrico.

Reguladores del peso molecular : El peso molecular del producto final se

regula mediante mecaptanes como dodecil mercaptán, que ayuda a limitar

el peso molecular originando transferencias de cadenas.

Reacción de polimerización: La reacción transcurre en una serie de reactores

agitados, a una temperatura de 5ºC y una presión de 1 a 4 bares para mantener el

butadieno en estado líquido. El tiempo de polimerización es de 10h.

Cada reactor, con una capacidad de 15 a 20 m3, se mantiene en una atmósfera

inerte para evitar cualquier entrecruzamiento. Estos reactores cuentan con una

camisa externa, y están equipados con una bomba de circulación de salmuera fría

(amoníaco). Una instalación con una capacidad de producción de 40.000 t/año de

polímero seco requiere diez reactores en serie.

La emulsión pasa a través de cada reactor en flujo ascendente durante 1 h antes

de pasar al reactor siguiente. Por lo tanto, para la conversión total del 60%, la

conversión de monómero por reactor deberá ser del 6%.

Se introduce una solución de dodecil mercaptán en el reactor final para detener la

polimerización. Se usa un aditivo como hidrazina o un derivado de la hidroxilamina

para evitar la formación de espuma cuando el látex es calentado.

El látex se bombea a un tanque de amortiguamiento mantenido a una presión de 4

bares a 50ºC por inyección abierta de vapor.

Recuperación de monómeros: El 40% de los monómeros no reaccionante debe

ser recuperado y a continuación, reciclado. El butadieno es vaporizado en dos

tanques de acción rápida en serie. Los últimos restos de butadieno son removidos

por medio de una bomba de vacío. Este es enfriado, recomprimido, y luego

enviado a un decantador, donde se separa del agua. A continuación es bombeado

a un tanque de almacenamiento en presencia de un inhibidor.

El látex libre de butadieno es bombeado a una columna de bandejas en la base de

la cual se inyecta vapor (5 bares) para desalojar el monómero de estireno. Este es

16

PROCESOS PETROQUIMICOS

enfriado y enviado a un tanque de decantación, donde se separa del agua

arrastrada. Luego es bombeado al tanque de almacenamiento.

Coagulación y secado: El látex que abandona el fondo de la columna es enfriado

y luego almacenado en tanques de homogeneización (volumen unitario 800 m3). El

número de estos tanques depende del rango de gradaciones de SBR que la

unidad debe producir (generalmente entre tres y seis). El antioxidante N-fenil alfa-

naftilamina (aproximadamente 1% en peso) se agrega al látex, el que entonces se

coagula por el agregado sucesivo de sal y ácido sulfúrico diluido. Rompiendo la

emulsión, el ácido permite al copolímero precipitar en forma de migajas, las que se

enjuagan con agua para remover impurezas inorgánicas.

17

PROCESOS PETROQUIMICOS

Figura N° 3: Proceso de Emulsión en Frío

18

PROCESOS PETROQUIMICOS

2.4.1.1.2. Propiedades del Caucho SBR

Propiedades de ruptura: Ya hemos mencionado anteriormente que, debido a que su estructura molecular no permite la cristalización, los cauchos SBR no tienen buenas propiedades mecánicas por si solos y requieren altos volúmenes de carga reforzante en los compuestos. El tamaño de partícula del negro de humo empleado juega un papel importante en la carga de rotura de los compuestos de caucho SBR. Los compuestos que contienen negros de tamaño de partícula pequeño, dan los valores más altos en carga óptima; con un exceso de negro de humo, más allá de un cierto nivel, la carga de rotura comienza a decrecer.

Propiedades dinámicas: Las propiedades dinámicas del caucho SBR limitan su uso para aplicaciones donde la generación de calor debido a solicitaciones cíclicas es importante: debido a su gran fase plástica, los vulcanizados de SBR tienen alta histéresis. Quizás este comportamiento sea la diferencia más grande que, con respecto a las propiedades dinámicas, tenga el caucho SBR con respecto al natural. Esta desventaja del SBR es crítica, cuando se trata de artículos de goma de gran espesor, sometidos a esfuerzos repetitivos debido a la mala conductividad térmica de la goma y a su consecuente ineficiencia en la disipación de calor.

Degradación: De los dos tipos de degradación se puede afirmar que el caucho SBR aventaja al natural tanto en resistencia a la reversión como en resistencia al ozono, y envejecimiento oxidativo en general. Su resistencia al ozono le da mayor posibilidad de uso en artículos expuestos a la intemperie cuando no hay razones que justifiquen el uso de otro elastómero más resistente.

Abrasión: El caucho SBR tiene buena resistencia al desgaste, especialmente a aquel que responda más a mecanismos de fatiga por rozamiento. En este sentido se comporta mejor que el caucho natural y de ahí su adopción casi universal en las bandas de rodamiento para neumáticos de automóviles. (su alta histéresis, que se manifiesta en una mayor generación de calor, restringe su uso en cubiertas de vehículos pesados, donde el espesor de la banda de rodamiento no permite como ya se dijo, disipar el calor en prejuicio de la resistencia y duración del casco de la cubierta). Su resistencia a la abrasión se incrementa de acuerdo al tipo y cantidad de negro de humo empleado y se puede mejorar notablemente si se utiliza al SBR combinado con caucho polibutadieno en la formulación.

19

PROCESOS PETROQUIMICOS

2.4.1.2. Caucho etileno-propileno

Los cauchos y elastómeros de etileno-propileno (también llamados EPM y EPDM)

son unos de los cauchos sintéticos más usados y de mayor crecimiento para propósitos

generales y específicos.

2.4.1.2.1. Propiedades y características

Los cauchos de etileno-propileno se destacan por su resistencia al calor, oxidación,

ozono y a la intemperie debido a su estructura polimérica de cadena saturada. Como

elastómeros no polares, tienen buena resistividad eléctrica y resistencia a solventes

polares, como agua, ácidos, álcalis, ésteres fosfatados y muchas cetonas y alcoholes.

Los grados amorfos o de baja cristalinidad tienen excelente flexibilidad a baja

temperatura con una temperatura de transición vítrea de -60°C.

Resistencias al agrietamiento por calor a temperaturas de 130°C pueden ser

obtenidas mediante sistemas de vulcanización con azufre y resistencias al calor de hasta

160°C pueden obtenerse mediante cura con sistemas de peróxido. La resistencia a la

compresión es buena, particularmente a altas temperaturas, si son utilizados sistemas de

curado basados en azufre o peróxidos.

Estos polímeros responden de forma aceptable incluso con altas cargas de relleno y

plastificante disminuyendo su precio. Estos incluso pueden desarrollar alta resistencia al

desgarro y a la tracción, excelente resistencia a la abrasión, como así también, se ve

mejorada su resistencia al hinchamiento por aceite y su retardo a la llama.

Propiedades generales de los elastómeros de etileno-propileno

Propiedades del polímero Valor

Viscosidad Mooney ML 1+4 @ 125°C 5-200+

Contenido de etileno 45 a 80% en peso

Contenido de dieno 0 a 15% en peso

Densidad 0,86 a 0,87g / cm3

20

PROCESOS PETROQUIMICOS

2.4.1.2.2. Estructura y síntesis química

El etileno y el propileno se combinan para formar un polímero de cadena carbonada

saturada, químicamente estable generando una excelente resistencia al calor, a la

oxidación, al ozono, y a la intemperie. Un tercer monómero dieno no conjugado puede ser

terpolimerizado de forma controlada para mantener la cadena saturada y una zona

reactiva no saturada a un lado de la cadena principal susceptible de sufrir vulcanización o

modificación química del polímero. Los terpolímero son denominados EPDM (etileno-

propileno-dieno con la M haciendo referencia a la estructura de cadena saturada). El

copolímero etileno-propileno se denomina EPM.

Hay dos clases de terpolímero comúnmente utilizados, principalmente el etiliden

norboneno (ENB) seguido de diciclopentadieno (DCPD). Cada dieno se incorpora con una

diferente tendencia para introducir una larga cadena ramificada o polímeros con cadenas

laterales que influyen en el procesado y el grado de curado por vulcanización con azufre o

peróxido. Una diferencia importante que introduce el dieno es la posibilidad de un centro

reactivo propicio para la vulcanización con azufre a diferencia del EPM que no puede ser

vulcanizado con azufre por carecer de insaturaciones en su cadena carbonada.

Tabla de comparación según el dieno utilizados

Dieno Cura Propiedades obtenidas

Cadenas largas ramificadas

ENB Rápido y alto grado de curado

Buena resistencia a la tracción y compresión

De media a baja

DCPD Lento curado con azufre

Buena resistencia a la compresión

Elevada

2.4.1.2.3. Procesos de fabricación

Existen tres grandes procesos comerciales de polimerización de caucho etileno

propileno: en solución, en suspensión y en fase gaseosa. Los sistemas de producción

varían según el productor. Hay diferencias en el grado del producto obtenido dependiendo

de cada productor y proceso usado, pero todos son capaces de generar una variedad de

polímero de EPM o EPDM. La forma física puede variar desde sólidos como balas, pellets

y gránulos a mezclas con aceites.

Polimerización en solución: Es el más ampliamente utilizado y su gran

versatilidad logra una amplia gama de polímeros. El sistema de etileno,

21

PROCESOS PETROQUIMICOS

propileno y catalizador son polimerizados en exceso de solvente

hidrocarbonado. Si son utilizados estabilizadores y aceites, estos son

añadidos directamente después de la polimerización. El solvente y

monómeros no reaccionados son entonces separados mediante agua

caliente, vapor o mediante evaporación mecánica. El polímero, el cual se

halla en forma de grumos, es secado mediante eliminación del agua en

tornillos, prensas mecánicas y/o hornos de secado. Los grumos secos son

luego conformados en balas o extruidos en pellets. Los polímeros de alta

viscosidad son vendidos a granel en forma de balas desmenuzadas o

pellets. Los grados amorfos son comercializados comúnmente en balas

sólidas.

Esquema del proceso de polimerización en solución

Polimerización en suspensión: Es una modificación de la polimerización

en masa. El sistema de monómeros y catalizador es inyectado en un reactor

lleno con propileno. La polimerización tiene lugar en forma inmediata,

formando grumos de polímero que no es soluble en el propileno. La

polimerización en suspensión reduce la necesidad de solvente y equipos

para la manipulación del solvente y la baja viscosidad de la suspensión

ayuda al control de la temperatura del proceso y a la manipulación del

22

PROCESOS PETROQUIMICOS

producto. El proceso no está limitado por la viscosidad de la solución, de

forma que polímeros con altos pesos moleculares pueden ser producidos sin

un proceso adicional. La eliminación del propileno y termonómero completan

el proceso antes del conformado y embalado del producto.

Esquema del proceso de polimerización en suspensión

2.4.1.3. Caucho butilo

El caucho de butilo es un caucho sintético, un copolímero de isobutileno con

isopreno. La abreviatura para caucho isopreno-isobutileno es IIR (Isobutylene Isoprene

Rubber). El poliisobutileno, también conocido como PIB o poliisobuteno, (C4H8) n, es el

homopolímero del isobutileno, o 2-metil-1-propeno, en el que se basa caucho butilo.

El caucho butilo se produce mediante la polimerización de aproximadamente 98%

de isobutileno con 2% de isopreno. Estructuralmente, el poliisobutileno se asemeja al

polipropileno, pero teniendo dos grupos metilo sustituyentes sobre uno de los dos átomos

de carbono. El poliisobutileno es un material viscoelástico líquido incoloro tirando a

amarillo claro. Por lo general, es inodoro e insípido, a pesar de que puede presentar un

ligero olor característico.

23

PROCESOS PETROQUIMICOS

El caucho butilo tiene una impermeabilidad excelente, y la largos segmentos de

poliisobutileno de su cadena polimérica le dan buenas propiedades de flexión.

2.4.1.3.1. Estructura química

El poliisobutileno es un a polímero vinílico, de estructura muy similar al polietileno y

al polipropileno excepto que uno de los carbonos tiene los hidrógenos sustituidos por dos

grupos metilo.

Fórmula simplificada del poliisobutileno

2.4.1.3.2. Características

El caucho butilo es impermeable al aire y se utiliza en muchas aplicaciones que

requieren una estanqueidad de caucho. El poliisobutileno y caucho butilo se utilizan en la

fabricación de adhesivos, productos químicos agrícolas, compuestos de fibra óptica,

cámaras pelota, masillas y selladores, film transparente, los fluidos eléctricos, lubricantes,

papel y pulpa, productos de cuidado personal, pigmentos concentrados, modificación de

caucho y polímeros, para proteger y sellar ciertos equipos para su uso en áreas donde las

agentes químicos están presentes, aditivo para la gasolina y el combustible diesel e

incluso en la goma de mascar . La primera aplicación importante de goma de butilo son

las cámaras de aire de neumáticos.

2.4.1.4. Caucho nitrilo (NBR)

24

PROCESOS PETROQUIMICOS

El caucho nitrilo, también conocido como Buna-N, Perbunan, o NBR, es un caucho

sintético, copolímero de acrilonitrilo (ACN) y butadieno. Los nombres comerciales incluyen

Krynac, Nipol y Europrene.

El caucho nitrilo, al igual que el caucho estireno-butadieno y otros elastómeros

sintéticos fue producto de investigaciones que tuvieron lugar durante y entre las dos

guerras mundiales, como sustitutos del caucho natural. Un grupo de copolímeros de

butadieno-acrilonitrilo, tomando el nombre de Buna N, fue patentado en 1943 por los

químicos alemanes Erich Konrad y Eduard Tschunkur, que trabajaban para la IG Farben.

La Buna N fue producida en los Estados Unidos durante la Segunda Guerra Mundial con

el nombre de GR-N (Goverment Rubber-Nitrile) y subsiguientemente el grupo de

elastómeros de acrilonitrilo-butadieno fue conocido como caucho nitrilo.

2.4.1.4.1. Síntesis y características

Los cauchos nitrilo-butadieno (NBR) son una familia de copolímeros no saturados,

de 2-propenonitrilo (acrilonitrilo) y varios monómeros de butadieno (1,2-butadieno y 1,3-

butadieno).

Fórmula química general de los cauchos

nitrilo

A pesar de que sus propiedades físicas y químicas varían dependiendo de la

composición de nitrilo del polímero, este tipo de caucho sintético es generalmente

resistente a aceites, combustibles y otros productos químicos (más nitrilo dentro del

polímero, mayor es la resistencia a los aceites, pero menor la flexibilidad del material).

El nitrilo-butadieno también se usa para crear productos moldeados, calzado,

adhesivos, selladores, esponjas, espumas expandibles y alfombras de piso.

Su capacidad de recuperación (resilencia) hace del NBR un material útil para fabricación

de guantes de laboratorio desechables, guantes de limpieza y/o de examinación médica.

El caucho nitrilo es generalmente resistente a los hidrocarburos alifáticos. Tanto el

caucho nitrilo, como el caucho natural, puede ser atacado por el ozono, hidrocarburos

aromáticos, cetonas, ésteres y aldehídos.

2.4.1.4.2. Principales características del NBR

CARACTERISTICAS POSITIVAS

Excelente resistencia a los aceites

25

PROCESOS PETROQUIMICOS

Muy buenas propiedades mecánicas

Muy buena resistencia a los solventes

Muy buena adhesión a los metales

Temperatura de trabajo mayor 120°C

Buena resistencia a la flexión

Se proveen en distintos grados

Resistencia a la abrasión (XNBR)

Excelente propiedades mecánicas (HNBR)

Resistencia a la temperatura y al ozono (HNBR)

CARACTERISTICAS NEGATIVAS

Escasa resistencia al ozono

No resiste grasas azufradas

Baja resistencia a la llama

Baja permeabilidad a los gases

Elevado costo en comparación de los cauchos ordinarios

2.4.1.4.3. Propiedades

El caucho nitrilo es entonces un copolímero de acrilonitrilo-butadieno. Es el que más

resiste a los aceites de todos los productos de caucho comercializados y se usa en

artículos que funcionan en contacto con aceites minerales.

Se considera que los vulcanizados de nitrilo pueden usarse permanentemente a una

temperatura no mayor a los 120°C.

2.4.1.4.4. Producción

El NBR es producido por el sistema de polimerización en emulsión. Existen dos

procesos de fabricación a nivel industrial de uso habitual de caucho nitrilo: el proceso de

producción en caliente y el proceso de producción en frío.

Proceso de producción en NBR caliente:

Se añaden al reactor o tanque de polimerización un emulsionante (jabón), 2-

propenonitrilo, varios monómeros de butadieno (incluido el 1,3-butadieno y el 1,2-

26

PROCESOS PETROQUIMICOS

butadieno), activadores generadores de radicales y un catalizador. El agua sirve como

medio de reacción dentro del reactor. Los reactores se calientan a 30-40°C para facilitar la

reacción de polimerización y promover la formación de ramificaciones en el polímero.

Debido a que varios monómeros capaces de propagar la reacción están involucrados en

la producción de caucho nitrilo, la composición de cada polímero puede variar

(dependiendo de las concentraciones de cada monómero añadido al reactor de

polimerización y a las condiciones dentro del mismo). Una unidad que se repita en todo el

polímero no puede existir.

A los monómeros usualmente se les permite reaccionar durante 5 a 12 horas. A la

polimerización se le permite proceder a la conversión aproximada del 70% antes de que

un agente de terminación de reacción (como dimetilditiocarbamato e dietil hidroxilamina)

se añada para reaccionar con los radicales libres restantes. Una vez que el látex

resultante es tratado con el agente terminador de reacción, los monómeros sin reaccionar

se eliminan en un equipo separador. La recuperación de monómeros sin reaccionar es

cercana al 100%. Después de la recuperación de monómeros, el látex es enviado a través

de una serie de filtros para eliminar los sólidos no deseados y luego se envían a los

tanques de mezcla, donde se estabiliza con un antioxidante. El polímero producido en

forma de látex se coagula con nitrato de calcio, sulfato de aluminio, y otros agentes

coagulantes en un tanque de aluminio. La sustancia coagulada se lava y se seca en polvo

o grumos de caucho.

27

PROCESOS PETROQUIMICOS

Esquema del proceso de producción

de NBR

Proceso de producción en NBR frío:

Es muy similar a la del NBR caliente. Los reactores de polimerización se calientan a

15,5°C en lugar de 30-40ºC. En condiciones de temperatura más baja, se forman menos

ramificaciones en los polímeros (la cantidad de ramificaciones distingue el NBR frío del

NBR caliente).

La polimerización del NBR puede ser realizado en procesos continuos, semi-

continuos y tipo batch (en etapas).

28

PROCESOS PETROQUIMICOS

BIBLIOGRAFÍA

http://www.monografias.com/trabajos35/caucho-sbr/caucho sbr.shtml#ixzz3mJ1fpL4v

http://en.wikipedia.org http://www.plasticrawmaterial.in http://www.specialchem4adhesives.com http://www.bookrags.com http://www.acmerubber.com http://www.nitrileglove.co.uk http://www.nitrilerubber.org http://tecnologiadelosplasticos.blogspot.pe/2012/01/el-caucho-nitrilo-tambien-

conocido-como.html Concise Encyclopedia of Chemical Technology, 4° Edition. Mackey, D. -

Jorgensen, A.H. NITRILE RUBBER, SYNTHETIC RUBBER. Semon,W.L. Polymerizable Antioxidants in Elastomers - Kline, R. Dynamic Properties of Nitrile Rubbers - Horvath, J.W