Trabajo de Estructuras de Acero

-

Upload

elizabeth-fernandez-santos -

Category

Documents

-

view

36 -

download

0

Transcript of Trabajo de Estructuras de Acero

CONEXIONES ESTRUCTURALES

CONEXIONES ESTRUCTURALES

CONEXIONES ESTRUCTURALES

INTRODUCCIN

El comportamiento de las conexiones es muy complejo, ya que en muchos casos es imposible describirse por medio de frmulas ya sean sencillas o complejas. De hecho, las formulas obtenidas de manera analtica deben ser adecuadas con pruebas experimentales para tener resultados ms seguros y satisfactorios. Lamentablemente, en la mayora de los casos se deja al fabricante de las estructuras el diseo de las conexiones y los ingenieros calculistas no le dan la importancia requerida. Adems, las pruebas de laboratorio en fallas estructurales han demostrado que las fallas se originan en las conexiones y no en los miembros estructurales. Los tipos de conexiones que se tratarn son las conexiones atornilladas y las conexiones soldadas. En funcin de la rigidez que transmiten, las conexiones se clasifican en simples, en donde el momento resistente que se desarrolla en la conexin es prcticamente cero; las conexiones rgidas, donde se toma en cuenta la presencia de momento en la conexin y las conexiones semi-rgidas que es una combinacin de las dos anteriores.

TIPO DE CONEXIONES

Conexiones Atornilladas El montaje de estructuras de acero por medio de tornillos, es un proceso que es relativamente rpido y requiere mano de obra menos especializada que cuando se trabaja con soldadura o remaches. Los dos tipos de tornillos que se emplean para las conexiones de miembros estructurales son los tornillos ordinarios (A307) y los tornillos de alta resistencia (A325 y A490).

Conexiones Soldadas La soldadura es un proceso en el que se unen partes metlicas mediante el calentamiento de sus superficies a un estado plstico, permitiendo que las partes fluyan y se unan con o sin la adicin de otro metal fundido.

En funcin de la rigidez que transmiten

Conexiones rgidas, llamadas tambin restringidas o de marco continuo, se llaman as cuando estas permiten una plena continuidad entre los elementos estructurales, se tienen en esta categora las conexiones que provocan una restriccin rotacional del 90% o mayor. Segn el LRFD-A2.2, este tipo de conexiones se designan como tipo FR (fully restraint).

Conexiones simples, llamadas tambin como no restringidas o de extremo libre. Caen en esta categora cuando la resistencia a momento- rotacin es muy pequea, a tal grado que los ngulos originales de los miembros conectados pueden cambiar ms del 80%, para su anlisis se considera que estas transmiten nicamente cortante. Cuando se disean vigas simplemente apoyadas se debe usar este tipo de conexiones, sin embargo cuando se utiliza anlisis plstico, estas resultan inapropiadas, ya que la continuidad es una de las suposiciones de las que parte la teora del anlisis antes mencionado. Estas conexiones, empero, si podran utilizarse para unir diferentes sistemas estructurales planos, si se combinan con sistemas de arriostramiento. Este tipo de conexiones se distinguen como de tipo PR (partially restraint) por el LRFD-A2.2.

Conexiones semi rgido, en esta categora se encuentran cualquier conexin que provea del 20 al 90% de restriccin rotacional. Esto quiere decir, que en este tipo de conexiones si existir cierta transmisin de momentos, la cual ser mayor a la que se de en las conexiones simples pero menor a la desarrollada por las conexiones rgidas.El LRFD las considera tambin de tipo PR y limita su uso para situaciones donde existe evidencia de que son capaces de resistir un cierto porcentaje del momento resistente que proporciona una conexin completamente rgida. No deben utilizarse cuando en el diseo de la estructura se utiliz anlisis plstico.

SOLDADURA

INTRODUCCIN

La soldadura es un proceso en el que se unen partes metlicas mediante el calentamiento de sus superficies a un estado plstico, permitiendo que las partes fluyan y se unan con o sin la adicin de otro metal fundido. Resulta imposible determinar exactamente se origin la soldadura, pero sucedi hace varios miles de aos. El arte de trabajar metales, incluyendo la soldadura, fue un arte en la antigua Grecia desde hace por lo menos tres mil aos, pero la soldadura se haba practicado, sin duda alguna, durante muchos siglos antes de aquellos das. La soldadura antigua era probablemente un proceso de forja en el que los metales eran calentados a cierta temperatura (no a la fusin) y unidos a golpe de martillo.

Aunque la soldadura moderna existe desde hace bastantes aos, es hasta en las ltimas dcadas que ha adquirido gran importancia en la ingeniera estructural. La adopcin de la soldadura estructural fue muy lenta durante varias dcadas, porque muchos ingenieros pensaban que tena dos grandes desventajas la primera era que tena poca resistencia a la fatiga en comparacin con las conexiones atornilladas o remachadas, la segunda que era imposible asegurar una alta calidad de soldadura si no se contaba con una inspeccin irracionalmente amplia y costosa.

Respecto al temor a la soldadura, es interesante considerar los barcos soldados, estos estn sujetos a cargas de impacto realmente severas y difciles de predecir, pero aun as los arquitectos navales usan con gran xito barcos totalmente soldados. Un planteamiento similar puede hacerse para los aeroplanos y los ingenieros en aeronutica que utilizan la soldadura. La adopcin de la soldadura estructural ha sido ms lenta en los puentes ferroviarios. Estos puentes estn indudablemente sujetos a cargas ms pesadas que los puentes carreteros, a mayores vibraciones y a ms inversiones de esfuerzos. Soldar dos metales de idntica o parecida composicin consiste en unirlos por la accin del calor, directamente o mediante la aportacin de otro metal, tambin de idntica o parecida composicin.

Hoy en da la construccin soldada es el sistema ms utilizado para hacer la mayora de las conexiones de las estructuras metlicas realizadas en taller, encomendndose a las uniones atornilladas, las construcciones desmontables y los enlaces realizados directamente en obra.

DESARROLLO HISTRICO DE LA SOLDADURA

La soldadura es el mtodo para unir dos o ms piezas de metal calentndolas hasta que estn en estado pastoso, empleando o no presin. Se han encontrado objetos de arte que datan desde la poca de los egipcios (3000 A.C), en que se ve que las uniones se han realizado fusionando el metal. Este tipo de soldadura es conocido como Soldadura de Fragua y que se mantuvo en vigencia hasta el siglo pasado. En la actualidad la soldadura de fragua es un arte prcticamente olvidado, siendo, ahora la soldadura, un proceso mucho ms complejo y refinado.En la segunda mitad del siglo pasado, aprovechando las ventajas del arco voltaico (1877), aparecen las primeras mquinas para soldar, haciendo uso del calor intenso que genera el arco elctrico, inicialmente con electrodos de carbn y luego con electrodos de metal desnudo (N.G. Slanvionoff, ruso,1888).Al presente hay muchos sistemas desarrollados para efectuar soldaduras de distintos materiales; se puede decir que para cada caso particular hay un proceso especfico. La tendencia es a la mayor automatizacin y seguridad de la soldadura, con un manejo adecuado de la fuente de calor y cuidado contra las distorsiones, con el empleo de sensores y computadoras que controlan el proceso y la velocidad de la ejecucin de los cordones.

VENTAJAS DE LA SOLDADURA

a. Las estructuras soldadas permiten eliminar un gran porcentaje de las placas de unin y empalme, tan necesarias en las estructuras con sujetadores, as como la eliminacin de sus cabezas. En algunas estructuras es posible ahorrar hasta un 15% o ms de peso de acero usando soldadura. b. Tiene una zona de aplicacin mucho mayor que los remaches o los tornillos. Por ejemplo, una columna de tubo de acero y las dificultades que representara conectarla con otros miembros de acero con sujetadores.

c. Las estructuras soldadas son estructuras un poco ms rgidas, porque los miembros por lo general estn soldados directamente uno a otro.

d. El proceso de fusionar las partes por unir, hace a las estructuras realmente continuas. Esto se traduce en la construccin de una sola pieza y puesto que las juntas soldadas son tan fuertes o ms que el metal base, no debe haber limitaciones a las uniones. e. Se usan menos piezas y, como resultado, se ahorra tiempo en detalle, fabricacin y montaje de la obra.

DESVENTAJAS DE LA SOLDADURA.

a. Los sismos recientes han demostrado que las conexiones soldadas tienen poca capacidad de deformacin, lo que la hace poco segura ante cargas que produzcan fatiga en las conexiones de miembros estructurales importantes.

b. Necesidad de personal cualificado.c. Necesidad de proteger en obra soldadores y soldaduras frente a la intemperie.d. Necesidad de utilizar procedimientos de control de calidad.e. En uniones mal resueltas presencia de tensiones residuales de gran importancia.f. Propician fallos frente a la fatiga y la rotura frgil.

PROCESOS BSICOS

La soldadura se origina por la fusin de metales que se calientan para unirse y formar un slo material, procurando que no se oxide con la atmsfera. La fuente de calor es la energa elctrica que produce el arco elctrico, por lo que se le denomina Soldadura al Arco. Las piezas a las que se les aplican este calor deben tener un espesor de ms de 2 mm, para que no se "quemen". Para piezas de menor espesor se debe usar la llamada Soldadura de Resistencia Elctrica, que a travs de puntos, con una corriente de alto amperaje, produce una fusin localizada del material, y las piezas delgadas se unen como en una costura.

PROCESO DE SOLDADURA AL ARCO CON ELECTRODO PROTEGIDO:Es el proceso ms antiguo y el ms simple. El calor derrite la varilla protegida, que es de acero con un recubrimiento que rodea al electrodo; este recubrimiento origina al quemarse alrededor del material recin depositado, una atmsfera de gas rico en CO que impide el paso del oxgeno hacia la soldadura, formando CO2. El recubrimiento del electrodo es una mezcla de celulosa, carbonatos y aleaciones que previamente se muelen y luego se cocinan para secarlos y pegarlos al electrodo. Este recubrimiento realiza las siguientes funciones: Evita al oxidacin del material con una atmsfera adecuada, como se dijo anteriormente, y adems produce una costra que depositada encima de la soldadura mantiene el cordn fuera del contacto del oxgeno del aire mientras se va enfriando.El material del electrodo se designa, en las Especificaciones ASTM, comoEABXX, en donde E significa electrodo protegido, AB corresponden a los nmeros de la resistencia a la fractura del material depositado por el electrodo, Fu, (Ejemplo.: E60XX, E70XX, etc.) y XX es la denominacin que identifica el tipo de corriente o la posicin para el soldador.

Proceso de Soldadura al Arco Sumergido

En este caso el electrodo es una varilla desnuda continua de acero. El arco se efecta dentro de una capa gruesa de fundente que es un polvo inerte que asla la soldadura de la atmsfera para que no se oxide. Este polvo se retira con una aspiradora y se guarda para otra ocasin.Como se deduce, este proceso es adecuado para mquinas automticas o semiautomticas, pero tiene el inconveniente que slo realiza soldaduras"planas", si no el fundente se derrama.Los electrodos son designados por el prefijo F seguido por dos dgitos que indican Fu (esfuerzo de fractura del material depositado) y luego por EXXX que designa el tipo de electrodo que se trata.

CLASIFICACIN DE LAS SOLDADURAS Tipos de soldadura:

Los dos tipos de soldadura son las soldaduras de filete y de ranura. Existen adems las soldaduras de tapn y de muesca que no son comunes en el trabajo estructural.Las soldaduras de filete han demostrado ser ms dbiles que las soldaduras de ranura; sin embargo, la mayora de las conexiones estructurales se realizan con soldaduras de filete. Las soldaduras de ranura se usan cuando los miembros que se conectan estn alineados en el mismo plano. Usarlas en cualquier situacin implicara un ensamble perfecto de los miembros por conectar, cosa que no sucede en la estructura comn y corriente. Las soldaduras de ranura comprenden alrededor del 15% de las soldaduras estructurales. Una soldadura de tapn es una soldadura circular que une dos piezas en una de las cuales se hacen la o las perforaciones necesarias para soldar. Una soldadura de muesca es una soldadura formada en una muesca o agujero alargado que une un miembro con otro a travs de la muesca. La soldadura puede llenar parcial o totalmente la muesca. Estos tipos de soldadura se utilizan cuando los miembros se traslapan y no se tiene la longitud de filete de soldadura. Las soldaduras de tapn y de muesca no se consideran en general adecuadas para transmitir fuerzas de tensin perpendiculares a la superficie de contacto. La resistencia a la tensin la proporciona principalmente la penetracin.

Posicin de las soldaduras. Las soldaduras se clasifican respecto a la posicin en que se realiza como planas, horizontales, verticales y en la parte superior, siendo las planas las ms econmicas y las de la parte superior las ms costosas.

Tipo de Juntas soldadas

Las Juntas a tope sirven para dar continuidad a dos piezas a travs de sus bordes. Muchas veces estos bordes se preparan con biseles para que la soldadura penetre.Las Juntas traslapadas sirven para que dos piezas se unan a travs de sus costados y son muy conocidas en las soldaduras de perfiles ngulos con planchas. No requieren preparacin especial de sus bordes.

JUNTAS TRASLAPADAS

Tcnicas de soldadura

En las estructuras metlicas se distinguen, fundamentalmente, las soldaduras por fusin y las soldaduras por presin.En las soldaduras por fusin la accin del calor origina la fusin localizada de las piezas y estas se unen sin o con la aportacin de otro material.En las soldaduras por presin se calientan las piezas hasta hacerse plsticas, y luego se unen mediante una presin mecnica. Este procedimiento se emplea, por ejemplo, para soldar pernos conectadores.En la construccin metlica se utiliza generalmente la soldadura por arco, consiste en unir dos piezas metlicas al provocarse un arco elctrico entre ellas y un electrodo que constituye el metal de aportacin.En la soldadura manual, el electrodo, sujeto mediante una pinza que toma con su mano el soldador, se conecta a uno de los polos de un generador, y las piezas a unir, al otro polo. El arco se ceba tocando ligeramente con el electrodo la pieza a soldar y levantndolo inmediatamente despus. Si el electrodo se separa bastante, el arco se interrumpe; por eso la buena prctica aconseja una separacin mxima equivalente al dimetro del electrodo. Por el contrario si el arco es demasiado corto, chisporrotea. Cuando el arco tiene una longitud correcta, el material fluye uniformemente del electrodo, sin que se formen gotas grandes. El electrodo est recubierto por un revestimiento constituido por diversas sustancias que se funden al producirse el arco, originando gases que eviten la oxidacin del metal fundido.El aspecto de las soldaduras es el de una serie de ondas estrechas que se superponen unas a otras. La uniformidad de las ondas depende de la habilidad del soldador.La temperatura que se alcanza durante el proceso es de 3.000 a 4.000 grados centgrados, lo que hace se fundan, tanto el metal base como el extremo de electrodo. Al enfriarse, el conjunto queda formando una pieza nica.

SOLDADURA POR ARCO

Existen diferentes variantes de este proceso general:

Soldeo elctrico automtico o semiautomtico. En los procedimientos automticos el electrodo es una bobina continua. No se presentan interrupciones para reponer el electrodo cuando se consume, como sucede en la soldadura manual. Utilizacin de electrodos no consumibles, caracterizados por tener un punto de fusin ms elevado que la temperatura alcanzada en el proceso. Requieren de otra varilla como material de aportacin. Arco desnudo, el metal fundido se protege en los soldeos automticos, para evitar su oxidacin, incorporando gas mediante una boquilla.

El Euro cdigo admite diferentes procedimientos de soldeo:

Soldadura TIG (Tungsten Inert Gas). Se utilizan electrodos de tungsteno no consumible y varilla metlica de aportacin. El electrodo est contenido en una pistola que suministra, adems, el gas de proteccin (argn o helio). Soldadura MIG (Metal Inert Gas). Se utilizan con electrodos consumibles con procesos automticos. El electrodo est contenido en una boquilla que suministra gases de proteccin: dixido de carbono, argn, helio y sus mezclas. Soldadura MAG (Metal Active Gas). Similar al MIG pero con aportacin de dixido de carbono como gas protector. Soldadura por arco sumergido. Se utiliza en procesos automticos, la varilla que hace de electrodo consumible y el metal base quedan sumergidos dentro de un polvo fundente granular que se deposita mediante un tubo adosado al electrodo que avanza sumergido de manera automtica.

DEFECTOS EN LAS SOLDADURAS

Los defectos internos ms importantes por una tcnica inadecuada de soldadura son: la socavacin, la falta de fusin y penetracin, la inclusin de escoria y la porosidad. La socavacin es quizs el defecto ms frecuente y se debe a un exceso de amperaje. Se produce la llamada "soldadura quemada".Se denomina falta de fusin cuando el material base y el de aportacin no se unen. Se debe a que existe material extrao en la unin que impide una buena ligazn. La penetracin incompleta es el caso en que el electrodo derretido no llega a la raz. Se origina esta falla, en una mala preparacin del detalle de la canaleta o al empleo de electrodos de dimetros excesivamente grandes para la canaleta, velocidad excesiva de deposicin o corriente insuficiente. La inclusin de escoria consiste en la presencia de xidos metlicos dentro de la soldadura, xidos que son el resultado de las reacciones qumicas entre el metal, el aire y el recubrimiento del electrodo durante el depsito y la solidificacin del metal de aportacin.La socavacin y la penetracin incompleta son detectadas visualmente. Falta de fusin se puede presentar si las superficies a soldar estn revestidas por alguna capa de proteccin de cualquier tipo. Si las superficies estn limpias y los electrodos son adecuados puede garantizarse la fusin completa. Poros u oclusiones se debe a inclusiones de pequeas bolsas de gas en el metal depositado. Procede de una inadecuada, consecuencia de un amperaje excesivo o de una longitud de arco tambin excesiva. Inclusin de escoria procede de xidos metlicos producidos por reaccin qumica entre el metal, el aire y el revestimiento, si no es adecuado. Tambin pueden presentarse en soldaduras verticales o de techo por un enfriamiento rpido. Grietas proceden de fisuras internas o en las caras debidas a tensiones residuales o esfuerzos mecnicos. Se deben a la mala calidad del metal de aportacin, o a un defecto del diseo de la unin.

Principales defectos superficiales son: mordedura, picadura, desbordamiento.

INSPECCIN Y CONTROL

El xito enorme que han tenido las estructuras soldadas se ha debido en buena parte, a que han seguido las siguientes condiciones para la inspeccin de la calidad de la soldadura:1. Establecimiento de buenos procedimientos de soldadura. Como la adopcin de las Juntas Precalificadas y las Normas AWS. Uso de los electrodos apropiados.2. Empleo de soldadores u operadores calificados, solamente. Soldadores que muestran certificados de capacidad o que han pasado pruebas de calidad.

3. Empleo de inspectores calificados con experiencia y su presencia contina en el taller y en la obra.

4. Uso de tcnicas especiales de inspeccin cuando se necesita.

5. Mquinas de soldar cada vez ms perfeccionadas. Existen varios mtodos para la inspeccin de las soldaduras, siendo el visual el ms simple pero que requiere experiencia; se debe tener presente el tamao, forma y longitud de los cordones, as como la socavacin. La radiografa y el ultrasonido son mtodos que se aplican en soldaduras importantes de una estructura y en casos de seguridad, como en los tanques a presin.

Segn las recomendaciones europeas (Europeans Recomendations for Steel Construction) la supervisin e inspeccin de las uniones soldadas incluye la comprobacin de electrodos y de su adecuado almacenamiento, la preparacin de las uniones, su presentacin, el control del precalentado o del tratamiento trmico a aplicar, las secuencias de soldeo, su inspeccin visual y su control mediante pruebas radiogrficas, ultrasnicas o con lquidos penetrantes.En la inspeccin de la ejecucin de las soldaduras los ensayos pueden ser: destructivos, realizados sobre placas de prueba extradas de la unin realizada (en uniones a tope por fusin incluye los ensayos de traccin, plegado, impacto y rotura) y no destructivos, cada vez ms empleados, que incluyen radiografas, ultrasonidos y lquidos penetrantes.

Qu ventajas tiene la soldadura con relacin a los pernos?

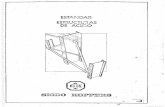

En la figura se muestran dos conexiones de la esquina de un PrticoRgido a dos Aguas. Es una conexin para trasmitir Momento y Corte, principalmente. Para la conexin empernada se requieren huecos, pernos, planchas adicionales y gran precisin; tambin hay que considerar prdida de resistencia por los huecos, pero se puede ejecutar en la obra sin mucha dificultad.En la conexin soldada se nota un limpieza en los detalles, menos piezas adicionales y sin huecos, pero se aprecia que sera muy difcil ejecutar todos los cordones de soldadura en obra, casi se dira imposible, por lo que, al menos, esta conexin debe ser realizada en taller y el empalme con el resto de la construccin en otra zona del prtico menos esforzada, por ejemplo en el P.I., con juntas empernadas o soldadas.La economa de una conexin depende de muchos otros factores, entre los cuales est el costo de la mano de obra que se aprecia por el tiempo de ejecucin de la conexin.

JUNTAS PRECALIFICADAS

La AWS acepta cuatro procesos de soldar como precalificadas. La palabra precalificada se usa aqu para significar que los procesos son aceptables sin necesidad de pruebas ulteriores sobre su adecuabilidad por medio de procedimientos de calificacin. Queremos decir que, con base en muchos aos de experiencia, el metal de aportacin con las propiedades deseadas puede depositarse si el trabajo se efecta de acuerdo con los requisitos del cdigo de soldadura estructural del AWS. Los procesos aceptados por la especificacin 1.3.1 del AWS son 1) soldaduras por arco metlico protegido (SMAW), 2) soldadura por arco sumergido (SAW), 3) soldadura de arco metlico con gas (GMAW), y el 4) soldadura de arco con ncleo fundente (FCAW). El proceso SMAW es el proceso usual usando para soldadura manual, mientras que los otros tres son usualmente automticos o semiautomticos.

ESPECIFICACIONES AISC-LRFD PARA SOLDADURAS

Volviendo a la filosofa, que se ha expuesto varias veces en este texto con relacin al Mtodo de diseo LRFD, se tiene:

f Rn i 1QiDonde:

f : Factor de resistenciaRn = Rnw Resistencia nominal, por lo que f Rnw = Resistencia de Diseo.i 2 Factor de mayorizacinQi Efectos de las cargas aplicadas, por lo que i 3Qi son los efectos factorizados de las cargas Ru.

Entonces, se deber tener: f Rnw RuDonde Ru = Carga factorizada por unidad de longitud en la unin soldada.

Soldadura acanalada: (AISC-LRFD J2.1)

La Resistencia de Diseo de las conexiones acanaladas por unidad de longitud para una soldadura de penetracin total depende del tipo de esfuerzo aplicado.

1. Traccin o compresin perpendicular al rea efectiva y traccin paralela al eje de la soldadura: Eficiencia = 100%

f Rnw = 0.90 Te Fy, para el material base.f Rnw = 0.90 Te Fyw, para la soldadura.

2. Corte en el rea efectiva: Eficiencia = 100%

f Rnw = 0.90 Tey 4, = 0.90 Te (0.60Fy), para el metal basef Rnw = 0.80 Te (0.60Feex), para la soldadura.

Se nota que la resistencia al corte del material y 5 es considerado como el60% de la resistencia a la fractura del material a la traccin.No se trata en este texto el caso de soldaduras acanaladas de penetracin parcial, de poco uso en Per.

Soldadura de filete: (AISC-LRFD J2.2)

La Resistencia de Diseo por unidad de longitud de cordn de soldadura se basa en la resistencia al corte a travs de la garganta de la misma:f Rnw = 0.75 Te(0.60Fexx) para la soldadura,y no menor de la resistencia a la fractura del metal base adyacente:

f Rnw = 0.75 ws(0.60Fu)

Te = dimensin de la gargantaWs = tamao de la soldaduraFexx = Resistencia a la fractura de la soldadura.Fu = Resistencia a la fractura del metal base.

SIMBOLOGA EMPLEADA EN LA SOLDADURA.

Con este excelente sistema grfico, se da toda la informacin necesaria con unas cuantas lneas y nmeros, ocupando apenas un pequeo espacio en los planos y dibujos de ingeniera. Estos smbolos eliminan la necesidad de dibujos de las soldaduras y hacer largas notas descriptivas.Con el objeto que se establezca una comunicacin entre el diseador y el personal encargado de efectuar las soldaduras, a travs de los planos y dibujos, se ha ideado una simbologa y que se muestra a continuacin y que se debe a la Sociedad Americana de Soldadura (AWS).

Los smbolos de soldaduras se escriben de izquierda a derecha a lo largo de la Lnea de Referencias, de acuerdo a la convencin usual de dibujo.

Ejemplo:

Significa soldar todo alrededor con soldadura de filete de 1/4"

Significa soldar tanto el lado indicado de la flecha como al otro lado con soldadura de filete de 6 mm.

Significa soldar con soldadura acanalada de 5/8" en una longitud de 6" con una abertura de raz de 1/8" y el bisel hace un ngulo de 60 grados.

DISEO DE SOLDADURA PARA CONEXIONES DE NGULOS DE ARMADURAS

Si los miembros de una armadura soldadas consisten en ngulos simples o dobles, o perfiles semejantes, y estn sujetos solamente a cargas axiales estticas, la especificacin LRFD-J1.8 acepta que sus conexiones se diseen mediante los mismos procedimientos descritos en la seccin precedente. El calculista puede seleccionar el espesor de la soldadura, calcular la longitud total de la soldadura necesaria, y colocar los cordones de soldadura alrededor de los extremos de los miembros como juzgue conveniente.

RESISTENCIA NOMINAL DE LAS SOLDADURAS

En principio las soldaduras deben tener suficiente material del electrodo adecuado para trasmitir todas las cargas que se le impongan; las soldaduras acanaladas se dimensionarn para trasmitir los esfuerzos directos, ya sea de traccin, compresin o corte, mientras que las soldaduras de filete, no importa la direccin de la carga, se considerar que la trasmisin es siempre por corte en la seccin crtica, es decir en la garganta.

Resistencia Nominal de las soldaduras acanaladas: Rnw

Se considera que la resistencia de las soldaduras acanaladas es igual a la resistencia del rea efectiva de las soldaduras que se unen. Se requiere, eso s, que para esfuerzos perpendiculares al cordn, el electrodo deber tener una resistencia que se compare con la resistencia de las piezas unidas (matching material). Si el esfuerzo es de compresin, se permite un material de electrodo hasta 10 ksi menor.

Resistencia Nominal de las soldaduras de filete: Rnw

La Resistencia Rnw de una soldadura de filete por unidad de longitud (por una pulgada, si se trata de unidades inglesas) se basa en la suposicin de que la falla de la soldadura es por corte en su seccin crtica (rea efectiva) o si no por corte en el rea de contacto entre el cordn y el material base.

Rnw = Te (0.60 Fexx) para el metal de soldadura.Rnw = ws (0.60 Fy) para el metal base.

En realidad la distribucin de esfuerzos a lo largo de una soldadura de filete es compleja, depende de la longitud y direccin de las fuerzas en relacin a los cordones. Sin embargo, esto se ignora y se prefiere suponer una distribucin igual en todo el cordn.

Diagrama de esfuerzos en soldadura

CONEXIONES SOLDADAS TIPICAS PARA EDIFICIOS

Un edificio de acero convencional consta de elementos como columnas, trabes (vigas principales, o de prticos), vigas de piso y arrostramientos; tambin se integran elementos como las losas de pisos, las cimentaciones y sistemas de proteccin contra los incendios.Las conexiones entre vigas y columnas se definen como CompletamenteRestringidas (FR, Fully Restrained), Conexiones Parcialmente Restringidas (PR,Partially Restrained) y Conexiones Simples o articuladas.

Para determinar el comportamiento de las conexiones, especmenes como el mostrado se someten a la accin de las cargas P y se miden los ngulos de rotacin . Los resultados se grafican en las curvas M vs y se observan tres tipos de comportamiento: FR, conexin rgida; PR, parcialmente restringida y PR articulada.Se traza una recta que une el valor de momento de empotramiento de una viga Mfa = (wl2/12), y la rotacin del extremo de una viga simplemente apoyada = (wL3/24EI) y las intersecciones de esta recta con las curvas sirven para definir los momentos que se pueden aplicar en las conexiones en condiciones de servicio; otra recta trazada a una distancia de 1.7 veces la carga de servicio indica la mxima resistencia que se puede esperar en la prctica cuando se usa el mtodo de diseo LRFD. Las conexiones rgidas tienen una capacidad de momento que se acerca a la mxima que se puede aplicar al caso de una viga, en cambio la rotacin es casi libre para las conexiones articuladas con poca capacidad de momento.

Aqu se presentan tres conexiones tpicas que se usan frecuentemente en la prctica aplicables a nudos formados trabes y columnas en edificios de acero.

Conexin Simple articulada-Conexin Semi-rgida PR -Conexin Rgida FR

El concepto con que se disean los conectores, pernos o soldaduras as como los elementos conectantes se basa en aceptar que la transmisin del cortante V se realiza en el alma de la viga y que las fuerzas provenientes de la flexin: F = M/d se transmiten a travs de las alas de las trabes. Como la conexin articulada est destinada a trasmitir el corte, los elementos conectantes y los conectores se escogen para soportar el corte, se espera que la ductilidad de la misma permita una rotacin adecuada para que se pueda considerar como una especie de rtula. En el caso de las conexiones rgidas, adicionalmente a la transmisin del corte indicada anteriormente, se deber considerar que las fuerzas generadas por el momento flector sean adecuadamente llevadas de la alas de las vigas a las alas de las columnas, ello se consigue uniendo las alas de vigas y columnas; por otro lado, para evitar que se dae el alma de la columna por estas fuerzas se colocan frecuentemente planchas opuestas a las alas de las vigas, denominadas atiesadores opuestos a las alas; finalmente, el alma de la columna deber ser capaz tambin de soportar los esfuerzos cortantes radiales que se generan por el momento y, en muchos casos, se deber reforzar mediante planchas dobladoras o atiesadores diagonales. Las conexiones semirrgidas son intermedias entre ambos de tipos ya tratados y que por los elementos conectantes usados no se puede asegurar una rotacin simultnea al requerimiento de la flexin entre viga y columna. Para su diseo se requiere un conocimiento especial de la cantidad de flexin a transmitir y las curvas M vs del caso.

Todas estas conexiones han sido ya sometidas a sismos reales siendo su comportamiento bueno, excepto en el caso de las conexiones rgidas viga- columna que tuvieron muchos problemas en el terremoto de Northridge, California, USA, 1994. Este tipo de falla ya haba sido debidamente detectada en ensayos de Laboratorios (Ref. 2).A continuacin, se presenta un breve resumen de los daos encontrados y adicionalmente el resultado de un programa de ensayos llevado a cabo en la Universidad de Texas, Austin, en 1994 y 1995, para evitar futuras fallas en este tipo en estructuras sometidas a sismos. Ciertamente en el caso de prticos de momentos la conexin restringida o Rgida FR es la adecuada para asegurar un comportamiento del prtico capaz de asimilar los momentos que imponen, en especial, las acciones horizontales.

Las conexiones PR articuladas se emplean generalmente en los prticos soportados y en los prticos arrostrados aunque en este caso se debe contemplar tambin los arriostres inclinados.Las conexiones en prticos arriostrados generalmente se hacen del tipo articulada pero para tomar las acciones axiales de los arriostres diagonales es necesario colocar planchas denominadas cartelas de nudo.

Conexin Viga-columna con arriostre diagonal

Diseo de conexiones en edificios de acero:

Encuentros:

Encuentros que originan conexiones en edificios de acero

Como conectores se usan pernos o soldaduras. En edificios se prefieren que las conexiones empernadas sean del tipo de uniones sin deslizamientos.Una descripcin breve de las conexiones se detalla a continuacin.Columna-trabe-arriostre: Son uniones tpicas en prticos arrostrados, se deber considerar elementos y conectores preparados para corte y acciones axiales, si los ejes concurren a un solo punto se denominan conexiones concntricas, en otro caso se denominan excntricas y se deber considerar tambin el momento que se produce por la excentricidad.Trabe-columna: pueden ser preparadas para trasmitir solo corte en uniones simples o para corte y flexin como unin rgida o semi-rgida.Arriostre-trabe-arriostre: Los arriostres transmiten acciones axiales y los elementos de la conexin sern preparados para traccin o compresin. Segn AISC se deber asimismo suponer que uno se los arriostres ha fallado y el otro deber tomar todo el efecto del sismo, en ese caso la viga deber soportar los efectos de la falta de un arriostre.Viga-trabe: Llamada tambin conexin de piso y se preparan para soportar solamente corte, con el ala superior copada.Columna-plancha de apoyo: Destinada a trasmitir las acciones de la estructura a la cimentacin, debe estar preparada tambin para efectos de sismo en especial en las crujas arrostradas, se prefieren llaves de corte para las acciones horizontales de viento o sismo; puede haber efectos de levantamiento que sern tomados por pernos de anclaje.Metodologa del diseo:Todas las conexiones que se emplean en la prctica han sido ensayadas para acciones estticas y/o dinmicas y de acuerdo a sus resultados se ha establecido la forma de verificar sus diversos elementos para que cumplan su funcin. Se presenta, a manera de ejemplo, los pasos a seguir para la verificacin de dos tipos de conexiones:

VIGA TRABE: CONEXIN POR CORTE

Detalle de conexin Viga-trabe

Pasos:Definir los elementos: Perfiles, pernos, soldaduras y ngulos clip, y dimensiones del copado.Plantear una solucin, nmero de pernos, tamao de ngulo clip, tipo de soldadura, y verificar distancias libres entre pernos y bordes.Teniendo el corte V aplicado (definir si es corte de servicio, ASD o corte ltimo,LRFD), proceder entonces de acuerdo al mtodo de diseo correspondiente. Verificar la capacidad de los pernos al corte y aplastamiento; soldaduras, tamaos mximos y mnimos, seleccionar el tamao y encontrar su capacidad.

1) Chequear la capacidad de la viga al corte, resistencia del alma de la viga al pandeo por copado y verificar su resistencia a la flexin por haber sido copada.2) Verificar la capacidad al corte de los ngulos clip.3) Dibujar el esquema respectivo.

Trabe-columna: Diseo por Corte y Flexin

Detalle de Conexin de Momentos: Columna-Trabe

Pasos:1. Definir los elementos: perfiles, pernos, soldaduras, planchas de alas y ngulos clip.2. Plantear una solucin, nmero de pernos, tamao de ngulos clip, tipo de soldadura, y planchas de alas, verificar distancias libres entre pernos y bordes.3. Teniendo los cortes V y momentos M aplicados (definir si son de servicio,ASD, o acciones ltimas, LRFD), proceder entonces de acuerdo al mtodo de diseo correspondiente. En zonas ssmicas aplicar los factores de sobre resistencia4. Diseo por corte:a. Verificar la capacidad de los pernos al corte y aplastamiento; soldaduras, tamaos mximos y mnimos, seleccionar el tamao y encontrar su capacidad.b. Chequear la capacidad de la viga al corte.c. Verificar la capacidad al corte de los ngulos clip.5. Conexin de Momentos usando planchas de alas:a. Determinacin de fuerzas en las alas por momentos, F = M/db. Ala superior: en traccin, determinar tamao de ala y soldaduras acanaladas y de filete.c. Ala inferior: en compresin, determinar tamao, verificar pandeo, soldaduras acanaladas, de filete.6. Refuerzo de alma de la columna:a. Determinacin de refuerzo del alma dentro de los linderos de la conexin: plancha dobladora.b. Diseo de soldaduras de la plancha dobladora al alma y alas de columnas.c. Seleccin de planchas para los atiesadores opuestos a las alas, en traccin y en compresin.d. Diseo de soldaduras de filete para unir los atiesadores al alma y alas.7. Dibujar el esquema respectivo.

CONEXIONES ATORNILLADAS

El montaje de estructuras de acero por medio de tornillos, es un proceso que es relativamente rpido y requiere mano de obra menos especializada que cuando se trabaja con soldadura o remaches. Los dos tipos de tornillos que se emplean para las conexiones de miembros estructurales son los tornillos ordinarios (A307) y los tornillos de alta resistencia (A325 y A490).Los tornillos A307 se fabrican en dos grados A y B, son fabricados en acero de bajo carbono con una resistencia mnima a la tensin de 60 ksi y una resistencia mxima a la tensin de 100 ksi para los tornillos de grado B. Se usan para estructuras sometidas a cargas gravitacionales y no son adecuados para cargas vibratorias o de impacto.

Los tornillos de alta resistencia se fabrican a base de acero al carbono tratado trmicamente y aceros aleados, su resistencia a la tensin es de ms del doble de los tornillos ordinarios. La resistencia mnima a tensin en los tornillos A325 es de 105 a 120 ksi y para los tornillos A490 es de 150 ksi. Se usan para cualquier tipo de estructuras. Los tornillos de alta resistencia pueden apretarse hasta que alcanzan esfuerzos de tensin muy altos, de manera que las partes conectadas queden afianzadas entre la cabeza del tornillo y la tuerca de apriete, lo que permite que las fuerzas se transfieran por friccin.

Tornillos completamente tensados y tornillos apretados sin holgura

Se debe sealar en los planos el tipo de tornillo y la manera en que sern apretados durante el montaje. Los tornillos completamente tensados se emplean en las conexiones tipo friccin y en las conexiones sujetas a tensin directa. Las conexiones tipo friccin se deben usar cuando las cargas de trabajo ocasionen cargas que produzcan fatiga, como las cargas ssmicas, en conexiones que soporten maquinaria, en empalmes de columnas en estructuras de ms de 200 ft de altura, conexiones de todas las vigas a columnas y otras vigas de las que dependa el arriostramiento de las columnas en estructuras de ms de 125 ft de altura, cargas vivas que produzcan impacto o inversin de esfuerzos, entre otros. Los tornillos apretados sin holgura se logran cuando todos los paos de una conexin se encuentran en contacto firme entre s.Separacin y Distancias a los Bordes

Paso, es la distancia a centros entre tornillos en una direccin paralela al eje longitudinal del miembro. Gramil, es la distancia a centros entre las hileras de tornillos perpendiculares al eje longitudinal del miembro. Distancia al borde, es la distancia del centro de un tornillo al borde adyacente de un miembro. Distancia entre tornillos, es la distancia ms corta entre tornillos sobre la misma hilera o en diferentes hileras de gramiles.

SEPARACION ENTRE SUJETADORES

Los tornillos deben colocarse a una distancia entre s para permitir su instalacin eficiente y prevenir fallas por tensin en los miembros entre los tornillos. El AISC-LRFD especifica una distancia mnima a centros para agujeros holgados o de ranura al menos de tres veces el dimetro del tornillo. Si se mide a lo largo de una lnea de transmisin de la carga esta distancia debe incrementarse con el factor C1.

TORNILLOS DE ALTA RESISTENCIA

Existen dos clases generales de tornillos que se usan en las aplicaciones estructurales.Se tienen los A-307 de uso general (designacin de la ASTM), llamados a veces tornillos sin tornear. Estos tornillos tienen una espiga algo spera as como las superficies de contacto, ya que no se tiene tanto cuidado en su fabricacin. Los tornillos A-307 se hacen de acero con una resistencia ltima FII , del orden de 60 (grado A) a 100 (grado B) kip/pulg 2 (415 a 690 MPa) y estn disponibles en dimetros de 114 pulg (6 mm) a 4 pulg (102 mm) y en longitudes de 1 a 8 pulg en incrementos de 114 de pulg , y de ms de 8 pulg., en incrementos de 112 pulg, Los tornillos A-307 se pueden obtener con diversas configuraciones de cabeza y tuerca, pero las cabezas cuadradas y hexagonales son las que usan con mayor frecuencia.En la figura 8-5 se ilustran varios tamaos de tornillos A-307.Los tornillos A-307 son ms baratos que los tornillos A-325 y A-49O, y se deben usar en aplicaciones estructurales de cargas estticas, siempre que sea posible. Las aplicaciones incluyen su uso en pequeas estructuras, en lugares en los que la instalacin de los tornillos sea visible para verificaciones regulares de servicio, y en cargas de servicio que sean relativmente pequeas.

Los tornillos de alta resistencia estn disponibles en las clasificaciones, tamaos, y resistencia ltima a tensin, de la ASTM que se muestran en el recuadro inferior de la tabla 8-1:Las configuraciones generales de longitud, cabeza y tuerca son las mismas que las de los tornillos A-307, excepto que puede que no se disponga de los dimetros mayores. Los tornillos A-325 se pueden obtener con la metalurgia apropiada para usos especiales, como la resistencia a la corrosin. Tambin se pueden obtener los tornillos A-325 con una capa galvanizada.

Cuando se introdujeron por primera vez los tornillos de alta resistencia en aplicaciones estructurales, se requeran roldanas para distribuir la carga sobre el tornillo en un rea mayor del metal ms suave de las partes conectadas. Este requisito se deba, en parte, a la tendencia de la tuerca y la cabeza a hincarse (excoriar) en los aceros (A-33 y A-? (Fy = 33 kp/pulg.s) de que se dispona en aquella poca. Las aplicaciones corrientes de tornillos de alta resistencia requieren el uso de una roldana endurecida bajo el elemento que se hace girar, como se indica a continuacin:

Los tornillos usados en las aplicaciones estructurales varan de 1/2 a 1 pulg (ocasionalmente, su utilizacin de dimetros mayores, especialmente como pernos de anclaje de columnas en conexiones resistentes al momento en las cimentaciones de concreto). Como hay que establecer un balance entre el tamao de la seccin neta de la junta y el nmero de conectores, los dimetros ms comunes de tornillos y remaches son los de 3/4 y 7/8 pulg (20 y 22 mm).

Los tornillos de alta resistencia se instalan con una tensin desarrollada en la espiga del tornillo de aproximadamente el 70 por ciento de la tensin mnima a tensin especificada por la ASTM por cuales quiera de los dos mtodos:

1. Mtodo de la vuelta de tuerca. La tuerca se aprieta inicialmente hasta un ajuste sin holguras (siendo el punto en el que una llave de tuerca de impacto empieza a tener efecto, o sea aproximadamente 112 vuelta a partir del momento en que se desarrolla alguna resistencia en la tuerca usando una llave). A partir de este punto se hace girar la tuerca con respecto a la espiga del tornillo 112 vuelta adicional (3/4 de vuelta cuando L > 8D o 200 mm).2. Control del torque. Se usan llaves calibradas de torque o de impacto. Este mtodo requiere el uso de roldanas endurecidas bajo el elemento que gira, ya sea la cabeza o la tuerca del tornillo) para evitar la excoriacin y proveer una friccin ms uniforme. Pruebas realizadas en un gran nmero de juntas atornilladas indican que cualquiera de estos dos mtodos ponen suficiente fuerza en la espiga del tornillo para producir la tensin requerida. El lector debe tomar nota de que este procedimiento de instalacin somete a prueba al tornillo. Si el tornillo est sobresforzado, sencillamente se parte y se puede Instalar un nuevo tornillo. Un tornillo de fabricacin defectuosa se detectar fcilmente. Lo que no se puede detectar es si se ha producido la tensin adecuada. Por tanto, es necesaria una cuidadosa inspeccin de la obra, revisando frecuentemente el equipo de instalacin para asegurarse de que las juntas son adecuadas.

Resistencia al aplastamiento

La resistencia de diseo de un sujetador por aplastamiento es igual a la resistencia nominal por aplastamiento de la parte conectada en ksi, dados en la tabla J3.5, multiplicada por el dimetro del sujetador y por el espesor del miembro que se apoya en el sujetador y multiplicada por el factor de reduccin de resistencia . Si se cumplen los requisitos de la distancia mnima al borde y la distancia entre tornillos y si se usan dos o ms tornillos en la direccin de la lnea de fuerza, la resistencia por aplastamiento es :

Para agujeros estndar de ranura corta, udtFRn4.2= con 75.0=Para agujeros de ranura larga perpendicular a la carga, udtFRn0.2= con 75.0=

Si las deformaciones alrededor de un agujero no son de consecuencia para el diseo, las dos expresiones anteriores se pueden reemplazar por, udtFRn0.3= con 75.0=. En las expresiones anteriores, d es el dimetro del sujetador y t es el espesor del miembro conectado. Se ha demostrado que ni los tornillos ni el metal en contacto con stos fallan realmente por aplastamiento. Sin embargo, se ha demostrado tambin que la eficiencia de las partes conectadas en tensin y compresin se ven afectadas por la magnitud de los esfuerzos de aplastamiento. Por tanto, las resistencias nominales por aplastamiento dadas en el AISC-LRFD tienen valores arriba de los cuales, la resistencia de las partes conectadas resulta afectada. Cuando se atornillan cubre placas a los patines de secciones W, los tornillos deben tomar el cortante longitudinal en el plano ubicado entre las placas y los patines. El esfuerzo cortante longitudinal se puede determinar con la expresin fv = VQ/Ib. La fuerza cortante a travs del patn en una pulgada de longitud es igual a VQ/I. El AISC-LRFD especifica una separacin mxima permisible para tornillos o sujetadores usados en las placas externas de miembros armados, igual al espesor de la placa externa ms delgada multiplicada por Fy/127, o bien 12 pulgadas, rigiendo el menor valor.Para fines de diseo, se supone que las cargas aplicadas en conexiones tipo aplastamiento se dividen por igual entre los tornillos. Para que esto suceda, las placas deben ser completamente rgidas y los tornillos completamente elsticos, pero en realidad las placas conectadas son tambin elsticas y sufren deformaciones que afectan a los esfuerzos en los tornillos.

Si las placas se suponen completamente rgidas e indeformables, todos los tornillos se deformarn igualmente y tendrn los mismos esfuerzos. En realidad, en el intervalo elstico las cargas que resisten los tornillos de un grupo nunca son iguales cuando hay ms de dos tornillos en una lnea. Si las placas son deformables, los esfuerzos y sus deformaciones decrecern en los extremos de la conexin hacia el centro. El deslizamiento ser mximo en los tornillos extremos y mnimo en los tornillos centrales. Los tornillos extremos tendrn esfuerzos mucho mayores que los tornillos centrales. Entre mayor sea el espaciamiento de los tornillos en una conexin, mayor ser la variacin de sus esfuerzos debido a la deformacin de la placa; por tanto, se recomienda usar juntas compactas, ya que as se reduce la variacin de los esfuerzos en los tornillos.

SUJETADORES SOMETIDOS A TENSION

La siguiente figura ilustra las condiciones usuales para los tornillos a tensin. Cuando se aprieta el tornillo para desarrollar la carga de prueba, se alarga la espiga. Simultneamente se comprimen las placas engrapadas. Cuando se aplica una carga a la conexin, se tiene el cuerpo libre de la figura que da

NT - aA - Paplicado= OP = NT - aA (b)Obviamente, segn P se hace cada vez mayor, ocurren simultneamente dos eventos:a. La tensin T del tornillo aumenta ligeramente, lo que produce una ligera elongacin de la espiga.b. La elongacin de la espiga reduce la presin de agarre de la placa, (1, puesto que la compresin de la placa, ep =aTtp/ApE es pequea y se debe a que lp es relativamente pequea y Ap relativamente grande. Por otra parte, e10rn =x TL/AE es de una magnitud casi constante, siempre que las placas estn en contacto.En forma de ecuacin, y considerando ahora un solo tornillo, como en la figura se tiene

ya que las dos placas engrapadas se expansionan y tomando P' = parte prorrateada del P total, aplicado a un tornillo:

PROBLEMA

FACULTAD DE INGENIERIA CIVIL - UNP