Sistemas de costeo cartier

-

Upload

adolf-acosta -

Category

Economy & Finance

-

view

154 -

download

1

Transcript of Sistemas de costeo cartier

DOCUMENTOS Y MONOGRAFIAS N ° 8

Instituto Argentino de Profesores Universitarios en CostosIAPUCO

1995

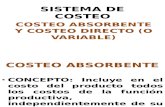

SISTEMAS DE COSTEOSISTEMAS DE COSTEO::

* COSTOS POR ÓRDENES* COSTOS POR ÓRDENES

* COSTOS POR PROCESOS* COSTOS POR PROCESOS

* COSTOS CONJUNTOS * COSTOS CONJUNTOS

ENRIQUE N. CARTIER Universidad Nacional de Luján

Universidad de Buenos Aires

METODOS PEDAGOGICOS UTILIZADOS EN LA ENSEÑANZA DE DIFERENTESTEMAS ESPECIFICOS:

SISTEMAS DE COSTEOCOSTOS POR ÓRDENES- COSTOS POR PROCESOS- COSTOS CONJUNTOS

I- INTRODUCCIÓN

La presente colaboración se inserta en la línea de trabajo propuesta por los organizadores del XVI Congreso Argentino, relativa a los métodos pedagógicos que se emplean en las distintas cátedras del país, en el proceso de enseñanza-aprendizaje de los temas de la materia.

En oportunidad de la celebración del aludido Congreso de La Rioja presenté un trabajo de mi autoría sobre el tema “Elementos del Costo Industrial”. En el mismo se planteaba como un objetivo esencial del proceso de enseñanza: la determinación del costo unitario de elaboración. En la presente ponencia se pretende avanzar sobre el mismo objetivo, pero introduciendo en el problema de las variables vinculadas con el tipo de proceso productivo donde se obtiene la unidad del producto que se pretende costear.

Previo a su desarrollo, creo necesario plantear brevemente- y también a modo de autocrítica- mi posición frente al modo con que generalmente se ha venido tratando el tema que nos ocupa. Son mis objeciones principales:

1- Tradicionalmente el tema se desarrolla sin una clara explicación de la realidad física y tecnológica de los diferentes procesos industriales concretos.

2- Tampoco se explicita debidamente la necesaria dependencia que los sistemas de costeo tienen de esas realidades técnicas u la causa de esa dependencia.

3- Se plantea la técnica con un enfoque mecanicista, a través de la resolución ordenada de una serie de ecuaciones, que el alumno no termina de vincular con la realidad.

4- Como consecuencia, el alumno finaliza creyendo que la realidad productiva se adapta – o debe adaptarse- a las necesidades de la técnica de costeo que ha aprendido, y no lo contrario.

5- Se desarrollan las técnicas sin una explicitación previa sobre el modelo de costeo en que se enmarca (resultante, normalizado, completo, variable)

6- Habitualmente, se desarrolla el tema con un enfoque netamente “contable” orientado a la “valuación de inventarios” (de productos terminados y de producción en proceso) según el “criterio de valuación a costo histórico”

7- También, a la hora de desarrollar el tema de los sistemas de costeo normalizados, escasas o nulas referencias se realizan sobre la problemática a resolver en los diferentes tipos de realidades productivas.

Es obvio que en las objeciones planteadas queda planteado el rumbo de la metodología que quiero someter a consideración en este XVII Congreso Argentino.

II.- CONOCIMIENTOS PREVIOS

Como quedó dicho, el objetivo esencial de estas Unidades Temáticas es, que el alumno adquiera los conocimientos necesarios para poder determinar el costo de cada “unidad de costeo” industrial, es decir: el costo de cualquier objeto obtenido a través de la transformación de determinados elementos materiales mediante la realización de determinadas acciones ejercidas sobre dichos elementos primarios.

La propuesta asume que el alumno maneja como conocimientos previos:

2

II.1.- Los conceptos correspondientes a la TEORIA GENERAL DEL COSTO que se imparten las unidades temáticas iniciales de la materia (NOTA A).

Expuestos en forma resumida, dichos conceptos teóricos son: a.- el concepto económico de COSTO como “cualquier vinculación válida entre un OBJETIVO o RESULTADO dado y los FACTORES, MEDIOS o RECURSOS considerados necesarios para su obtención en un PROCESO DE PRODUCCIÓN”.

b.- la obvia necesidad de asumir que tal “vinculación” entre “factores” y “objetivos” no puede hacerse sino a través del conjunto de acciones que componen el proceso de producción respectivo; y el conocimiento de la naturaleza de los procesos de producción como sistemas de acciones correlacionadas dinámicamente con carácter “complementario” (es decir sin que se pueda identificar y medir claramente el papel asumido por cada acción individual en el logro de los objetivos finales concretos), lo que deriva en la posibilidad sólo de “relaciones funcionales” entre gran parte de las distintas acciones que componen el proceso de producción, y que “vinculan” los factores con los objetivos.

c.- el concepto del COSTO como fenómeno físico antes que monetario; la “monetización” del COSTO como necesidad instrumental y el consecuente reconocimiento de la existencia, para cada factor del COSTO, de:

- un “componente físico” constituido por la cantidad de Factor que se sacrifica en pos de un determinado objetivo (“QX,A”); y - un “componente monetario” representado por el valor o precio tomado en consideración por cada unidad física de factor (“PX”);

que se vinculan según la siguiente expresión algebraica para definir el costo de cada factor:

donde:

C X, A= costo del factor “X” para el objetivo “A”Q X, A= Cantidad física del factor X sacrificada para el logro del objetivo “A”P X = valor o precio unitario del factor “X”

De este modo, el COSTO de un determinado objetivo (“C A”) podría expresarse como:

3

PROCESO

PRODUCTIVO

“FACTORES”“MEDIOS” o“RECURSOS”

“PRODUCTOS”“OBJETIVOS” o“RESULTADOS

COSTO

C X, A= Q X, A * PX

C A= Q Xi * PXin

i=1

es decir, el sumatorio del producto entre los respectivos “componentes físicos” y “componentes monetarios” de cada factor “Xi” considerado necesario en el proceso de obtención del Objetivo “A”.

d.- las diferentes alternativas de interpretación del concepto de “necesariedad” implícito en el aludido concepto económico del costo:

- la “necesariedad” desde el punto de vista cuantitativo, en referencia a la “cantidad que debe ser considerada necesaria” tanto del componente físico como del componente monetario (base conceptual de los modelos de costeo “resultantes” y “normalizados”).

- la “necesariedad” desde el punto de vista cualitativo, en referencia a la “cualidad de que debe tener el factor para ser considerado necesario” (base conceptual de los modelos de costeo “completo” y “variable”).

e.- la necesaria conclusión que se desprende de todo lo antedicho es que el concepto de COSTO, antes que absoluto, es un concepto eminentemente RELATIVO y dependiente del modo como se interprete el sistema de interrelaciones existentes en el Proceso de Producción, lo que implica asumir y reconocer un importante y legítimo grado de subjetividad en su determinación.

II.2.- Además de los mencionados aspectos relativos a la Teoría General del Costo, se asume que el alumno posee- al momento de iniciar el estudio del tema- los conocimientos necesarios para la resolución de las problemáticas que presentan cada uno de los elementos del costo industrial, de acuerdo al enfoque planteado en la anterior ponencia “Elementos del Costo Industrial” (NOTA B).

A modo de síntesis, vale recordar que el mencionado trabajo abordaba el tema analizando cada uno de los seis “módulos” que quedan definidos en el esquema simplificado de determinación del costo unitario de producción que mas abajo se inserta, a saber:

- Componente Físico del Materia Prima (Q MP, A)- Componente Monetario de la Materia Prima (P MP)- Componente Físico de la Mano de Obra Directa (Q MO, A)- Componente Monetario de la Mano de Obra Directa (P MO)- Componente Físico de la Carga Fabril (Q CF, A)- Componente Monetario de la Carga Fabril (P CF)

III.- ASPECTOS GENERALES DE LA PROPUESTA

4

La estrategia para el abordaje del tema “SISTEMAS DE COSTEO” se basa en la idea de que el alumno, a partir de los conocimientos previos ya adquiridos, transite secuencial mente los siguientes pasos:

1- Conocimiento de las diferentes características generales que pueden presentar los procesos productivos industriales.

2- Interpretación de los condicionamientos y/o limitaciones que aquellas características de los procesos –reconocidas en (1)- pueden imponer en cuanto a las técnicas de determinación de los costos de productos que en ellos se obtienen.

3- Reconocimiento de las diferencias de los problemas que plantea un mismo proceso productivo según sea el modelo de costeo que se pretenda usar (resultante o normalizado, completo o variable)

4- Finalmente, presentación o definición de las técnicas de costeo que ayuden a resolver los problemas reconocidos en (2) y en (3)

Sobre la base del plan expuesto, se irán desarrollando los aspectos relevantes de cada etapa.

III.1.- CARACTERISTICAS QUE PUEDEN PRESENTAR LOS PROCESOS PRODUCTIVOS INDUSTRIALES

Sobre este fundamental aspecto se sugiere recomendar a los alumnos bibliografía específica vinculada al tema de organización de la producción en la que se expongan los diferentes tipos o clases de procesos.

En un interesante texto del autor ROGER SCHROEDER (NOTA C) se ensayan dos criterios de clasificación de los procesos productivos:

1) según el tipo de flujo físico que sigue el producto dentro de la planta (secuencia de las operaciones); y

2) según el destino inmediato del producto una vez completado el proceso.

Por resultar estas clasificaciones útiles a nuestros fines, vale que nos detengamos en ellas.

1.- Clasificación según las características del flujo de proceso. Según Schroeder existen tres tipos de flujos:

1.1.- Flujo en línea

Se caracteriza por una “secuencia lineal de las operaciones necesarias para producir el producto o servicio”. Para lo cual “el producto debe estar bien estandarizado” y “las tareas individuales de trabajo deben estar estrechamente acopladas y balanceadas”.

Distingue y diferencia como formas particulares de flujo en línea a la llamada producción en masa (líneas de ensambles) y a la producción continúa (industrias de procesos como acerías y papeleras); puntualizando que en este último tipo una mayor estandarización y automatización.

Las operaciones en línea suelen ser extremadamente eficientes, pero también extremadamente inflexibles:

“El alto nivel de eficiencia requiere que se mantenga un fuerte volumen de producción con el objeto de recobrar el costo del equipo especializado. Este, a su vez, requiere una línea de productos estándar que sea más o menos estable a lo largo del tiempo. Debido a esta estandarización y a la organización secuencial de las tareas, resulta difícil y costoso modificar el producto o el volumen de producción....; por lo tanto estas operaciones son bastantes inflexibles... Las operaciones en línea puede justificarse sólo en un número limitado de situaciones”.

5

El flujo en línea se caracteriza por “una distribución de planta por producto” (NOTA D); esto es que los distintos procesos, equipos y habilidades manuales se colocan en una secuencia que depende de la forma en que se elabora el producto.

1.2. - Flujo intermitente

Se caracteriza por la “producción por lotes a intervalos intermitentes”. En estos casos la planta (equipo, mano de obra) se organiza en “centros de trabajo por tipos similares de habilidades o equipos. En consecuencia, un producto o trabajo fluirá nada más hacia aquellos centros de trabajo que requiera y se saltará los demás”.

Las operaciones intermitentes usan equipos diseñados para fines generales y mano de obra altamente calificada, por lo tanto, suelen ser muy flexibles para cambiar el producto o el volumen de producción, pero también son bastante ineficientes:

“Cuando una operación intermitente funciona a casi toda su capacidad, se acumulan altos inventarios de productos en proceso y aumentará el tiempo de producción de los lotes completos. Esto se debe a la interferencia que se produce cuando distintos trabajos requieren el mismo equipo o la misma mano de obra en el mismo momento, que lleva a una disminución significativa de la utilización del equipo y de la mano de obra respecto de la que se obtiene en las operaciones en línea”.”Las operaciones intermitentes (se justifican) cuando el producto carece de estandarización o el volumen de producción es bajo. En este caso, la operación intermitente es la más económica e involucra menor riesgo”.

El flujo intermitente se caracteriza por “una distribución de planta por procesos” (NOTA D); es decir que se “agrupan los equipos similares y las habilidades de trabajo parecidas” con cierta independencia de los productos.

1.3 - Flujos por proyectos

“La forma de operar por proyecto se usa para producir un producto único (un edificio, por ejemplo). Cada unidad de estos productos se elabora como un solo artículo. Estrictamente hablando, aquí no existe flujo de producto, pero si existe secuencia de operaciones. Los proyectos se caracterizan por un alto costo y por la dificultad que representa la plantación y el control administrativos. Esto se debe a que con frecuencia es difícil definir un proyecto al inicio, y a que puede estar sujeto a un alto grado de cambio e innovación. Este tipo de operaciones se usa cuando existe una gran necesidad de creatividad y originalidad”

6

2.- Clasificación según el destino inmediato del producto

Para este criterio de clasificación Schroeder distingue:

2.1- Procesos para inventarios

Supone habitualmente una línea de productos estandarizada y el objetivo de ofrecer un nivel de servicios satisfactorio. “Para cumplir con ese nivel de servicios, la Compañía deberá formar un inventario antes de que se presente la demanda. Dicho inventario servirá para satisfacer la demanda incierta o aleatoria y tal vez, para suavizar los requerimientos de capacidad de producción”.

“En una operación de producción para inventario, el ciclo empieza cuando el productor especifica el producto. El cliente se lleva el producto de inventario si el precio le parece aceptable y si el producto se encuentra disponible. El proceso productivo busca reponer el inventario en forma completamente separada del flujo real de pedidos”. Así en una Compañía que produce para inventario, salvo excepciones, “no será posible identificar las órdenes de los clientes dentro del proceso de producción”.

2.2.- Proceso para pedidos

Este tipo de proceso responde esencialmente a las requisiciones específicas del cliente, que se elaboran en lotes. “En algún punto del proceso es posible identificar la orden particular de un cliente”.

“Aún cuando el proceso sea por pedido, puede establecerse una amplia gama de especificaciones. En algunos casos no se hace nada hasta que se recibe el pedido, y entonces

7

el producto se fabrica por completo de acuerdo a las especificaciones del cliente. En otros casos, los componentes se construyen con anticipación el producto solo se arma en el último minuto para satisfacer las preferencias del cliente. En este caso el producto esta estandarizado pero no se almacena en un inventario”.

En un proceso por pedidos, “el ciclo de la orden comienza cuando el cliente especifica el producto que desea. Tomando como base la requisición del cliente, el productor establecerá precio y fecha de entrega. Este precio y fecha pueden ofrecerse de inmediato si la orden es estándar; si se trata de ordenes que deben prepararse exactamente según los deseos del cliente, pueden requerir un cierto lapso de tiempo”.

CARACTERÍSTICAS PARA INVENTARIOS PARA PEDIDOSPRODUCTO ♦ Especificado por el

productor♦ Poco costoso

♦ Especificado por el cliente♦ Muy costoso

♦ Promesas de entregas OBJETIVO♦ Control de entregas

♦ Equilibrar al inventario, la capacidad y el servicio

♦ Administración de los plazos de entrega y la capacidad

♦ Preparación de pronósticos♦ Planeación de la producción♦ Control de inventariosPRINCIPALES PROBLEMAS EN LAS OPERACIONES

Conjuga finalmente SCHROEDER las dos clasificaciones enunciadas, definiendo seis procesos distintos:

- Proceso de flujo en línea para inventarios- Proceso de flujo en línea por pedidos- Proceso de flujo intermitente para inventarios- Proceso de flujo intermitente por pedidos- Proceso de flujo por proyecto para inventarios- Proceso de flujo por proyecto por pedidos.

Ofrece la siguiente matriz con casos típicos de cada una de las seis alternativas:

PROC. p/ INVENTARIO PROC. p/ PEDIDOFLUJO EN LÍNEA Refinación de petróleo

Molienda de harinaEnlatadoras

Líneas de ensambles de autosCompañías de teléfonoServicios eléctricos

FLUJO INTERMITENTE

Talleres de máquinasCristaleríasMuebles

Talleres de máquinasRestaurantesHospitales

FLUJO POR PROYECTOS

Casas para especulaciónPinturas comerciales

EdificiosRetratosBarcos

Y más adelante plantea:“En una empresa, cada producto especifico se elabora dentro de uno de estos seis procesos; sin embargo, una mezcla de productos conduce a menudo a una mezcla de tipos de proceso

8

dentro de la misma empresa. Es muy común que en las organizaciones existan varios tipos de procesos dentro de las mismas instalaciones físicas”.

“En los flujos de línea, es común que se produzca para inventario, pero una línea puede también producir por pedido. Por ejemplo, las líneas de ensamble de automóviles construyen combinaciones específicas de opciones requeridas por los clientes. Desde luego, se trata de un producto estandarizado; sin embargo, hay automóviles especiales que se producen por pedido. En el otro extremo, los proyectos se hacen generalmente por pedido, pero la manera de operar de un proyecto puede dar por resultado una producción para inventario. Por ejemplo, un constructor que produce casas para especulación esta produciendo para inventario, a la vez esta empleando un proceso de tipo proyecto”.

CARLOS MALLO RODRÍGUEZ (NOTA E) presenta otra muy útil clasificación de los procesos productivos, según las características de los resultados que se obtienen del mismo:

1-. Producción SIMPLE“Obtención de una mercancía o servicio único de tipo homogéneo.”

2.- Producción MULTIPLE“Obtención de múltiples productos”; distinguiendo, dentro de la producción múltiple:

2.1.- Producción MULTIPLE ALTERNATIVA “Caso particular de la producción múltiple, en que los productos presentan la característica de ser alternativos respecto del proceso productivo” (puede ejercerse la opción de elaborar uno entre varios)

2.2.- Producción MULTIPLE CONJUNTA O CONEXA “Clase de producción que implica la obtención de uno o varios productos principales o adicionales al producto principal objeto del proceso”.

III.2.- CONDICIONAMIENTOS IMPUESTOS POR LAS CARACTERISTICAS DE LOS PROCESOS DE PRODUCCIÓN A LAS TECNICAS DE COSTEO

Toda técnica de costeo es un conjunto de procedimientos a través de los cuales se persigue acumular –siguiendo algún criterio lógico y con un cierto grado de racionabilidad- el sacrificio de los factores necesarios para la obtención de un producto determinado.

Sobre esta base, en la medida de que sea posible la identificación de la “unidad de costeo” a través de proceso de transformación industrial, debería utilizarse el criterio que apunte a la acumulación de los factores en forma “especifica”, esto es, identificando unívocamente el sacrificio de los diferentes factores con las unidades de obra que se benefician con ellos.

Luego, en el otro extremo, cuando tal identificación de la “unidad de costeo” a lo largo del proceso de transformación no sea posible, solo es razonable aspirar al conocimiento del sacrificio de los factores en forma global para un conjunto de unidades de obra obtenidos del proceso productivo y a la determinación de los costos medios respectivos.

A partir de la lógica de las premisas planteadas, se sugiere inducir al alumno a que, a la luz del conocimiento de los diversos tipos y clases de procesos productivos, identifique los casos en que podrá realizar “COSTEOS ESPECIFICOS” y en los que podrá hacer “COSTEOS PROMEDIOS”.

Tomando por ejemplo las clasificaciones de SCHROEDER y MALLO posiblemente las conclusiones a las que, por lo general y entre otras, se arriben serán:

9

1.- Para los procesos de “flujo por proyectos” ya sea con destino “para inventario” o “por pedidos”, por tratarse de la elaboración de un producto único, no existe otra posibilidad que no sea la del costeo por lotes específicos.Vale decir también que este grupo de procesos coincide, por definición, con el agrupamiento de procesos “simples” de la clasificación presentada por MALLO, por lo que la conclusión antes expuesta puede ser extendida a dicho tipo de procesos.

2.- Para los procesos de “flujo intermitente” “para pedidos”, al ser productos cuyas especificaciones están dadas por los clientes y, por lo tanto, ser elaborados “por lotes”, existiría la posibilidad de su identificación a lo largo del proceso de transformación. En este caso, es posible el costeo específico.

3.- Para los procesos de “flujo intermitente” “para inventarios”, si bien los productos no están especificados por los clientes; dada la organización de la planta “por procesos” –es decir según las características de los equipos y con independencia de los productos-, también aquí la producción se hace “por lotes”, por lo que sería posible su identificación a lo largo el proceso de transformación ya que el lote va “demandando” esfuerzos productivos de los diferentes procesos específicos. En este caso, también es posible el costeo específico.

4.- Para los procesos de “flujo en línea” habrá que distinguir si el destino es un pedido o el stock. Para los casos destinados a “pedidos”, a pesar de la organización de la planta “por productos”, la necesaria especificidad planteada por el cliente permitirá definir un lote, el que luego podrá ser identificado a lo largo del proceso de transformación. Aquí sigue siendo posible el costeo específico.

5.- En cambio, para los procesos de “flujo en línea” “para inventario”, la organización de la planta “por productos” y la estandarización plena de la unidad de costeo según las especificaciones del productor, determinan la imposibilidad de su identificación a lo largo del proceso de transformación, por lo que solo puede aspirarse a determinar costos promedios por procesos.

6.- Los procesos productivos “múltiples alternativos”, si bien plantean la problemática del costeo de múltiples productos obtenidos de un mismo proceso, la condición de “alternativo” y su característica implícita referente a la posibilidad de decidir que productos elaborar entre varios, torna menos complicado el costeo de este tipo de procesos, aunque la posibilidad de la identificación de la unidad de costeo dentro del mismo dependerá de las características del flujo y del destino de inmediato de la producción.

7.- Los procesos “múltiples conjuntos” presentan para su costeo la complicación intrínseca de su naturaleza, toda vez que en ellos, al no ser posible la separación de los diversos coproductos hasta el fin del proceso, muy poco probable será la identificación de sus unidades de costeo individuales (sin que esto signifique que eventualmente no pueda ser posible de identificar “lotes” de producción conjunta). En estos casos existe solo la posibilidad de un costeo promedio conjunto.

Más allá de las conclusiones planteadas, será menester resaltar la idea de que las metodologías de costeo para los diferentes tipos de procesos resultan solo indicativas y que una excesiva generalización resulta peligrosa, sobre todo si no existe un reconocimiento de la gama de alternativas intermedias o asociadas (no puras) que ofrece la realidad industrial.

Resulta muy necesario destacar los cambios que en la última década se vienen desarrollando en el mundo respecto a la organización industrial (Calidad Total, Justo a tiempo, etc.), con el abandono de las tradicionales modelos “tayloristas” y la adopción de modernas técnicas de integración (ya sea con proveedores y con clientes). Este vertiginoso proceso actual de cambios conceptuales obliga a estar atentos al impacto que los mismos tienen sobre las características de los procesos y las técnicas de costeo que en ellos se aplican.

1

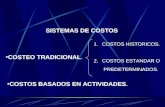

III.3.- DIFERENCIA DE LA PROBLEMÁTICA DE CADA MODELO DE COSTEO PARA CADA TIPO DE PROCESO

Al referirme a los conceptos de teoría general, planteaba que las diferentes alternativas de interpretación del concepto de “necesariedad”, implícito en el concepto económico del costo, se constituían en la base conceptual de los modelos de costeos clásicos:

- la “necesariedad” desde el punto de vista cuantitativo, para los modelos de costeo “resultantes” y “normalizados”.- la “necesariedad” desde el punto de vista cualitativo, para los modelos de costeo “completo” y “variable”.

En este punto es importante resaltar que no puede plasmarse ninguna técnica o metodología de costeo de un proceso particular sin la necesaria y previa definición del modelo de costeo a utilizar. Dicho sucintamente, cualquiera sea la metodología impuesta por las características del proceso, la misma deberá estar enmarcada en algún modelo conceptual.

En esa idea resulta necesario recordar a los alumnos las características fundamentales del funcionamiento de cada uno de los modelos denominados clásicos, a saber:

COSTEO COMPLETO RESULTANTE: en el que, para el costeo de los PRODUCTOS, se consideran cualitativamente “necesarios” tanto los factores de comportamiento variable como de comportamiento fijo (completo) y cuantitativamente “necesarias” las cantidades realmente sacrificadas (ex-post) de dichos factores (resultante)

COSTEO VARIABLE RESULTANTE: en el que, para el costeo de los PRODUCTOS, se consideran cualitativamente “necesarios” solo los factores de comportamiento variable (variable) y cuantitativamente “necesarias” las cantidades realmente sacrificadas (ex -post) de los dichos factores (resultante); considerándose el sacrificio de los factores fijos como costo vinculado con la estructura.

COSTEO COMPLETO NORMALIZADO: en el que, para el costeo de los PRODUCTOS, se consideran cualitativamente “necesarios” tanto los factores de comportamiento variable como los de comportamiento fijo (completo) y cuantitativamente “necesarias” solo las cantidades de imprescindible sacrificio (ex –ante) de dichos factores (normalizado) para el volumen real

1

FACTORES

VARIABLES TOTALES

FIJOS TOTALES

PRODUCTOS

FACTORES

VARIABLES TOTALES

FIJOS TOTALES

PRODUCTOS

ESTRUCTURA

de producción, considerándose como un costo excedente todo sacrificio real de factores por sobre la pauta normalizada.

COSTEO VARIABLE NORMALIZADO: en el que, para el costeo de los PRODUCTOS, se consideran cualitativamente “necesarios” solo los factores de comportamiento variable (variable) y cuantitativamente “necesarias” solo las cantidades de imprescindible sacrificio (ex -ante) de dichos factores (normalizados) para el volumen real de producción; considerándose como un costo excedente todo sacrificio real de factores por sobre la pauta normalizada y el sacrificio de los factores fijos como costo vinculado con la estructura.

A partir de lo apuntado, se impone el análisis sobre cuáles son las variables o aspectos particulares a tener en cuenta por las técnicas según sea el tipo de proceso productivo y según sea el modelo de costeo marco.

En este sentido correspondería analizar los siguientes doce casos:

Caso 1.-

Costeo Completo Resultante en procesos que permitan la identificación de la unidad de costeo durante el mismo.

La técnica demandará entre otras variables:

a.- conocimientos del momento inicial (o de lanzamiento) de los “lotes específicos”.b.- la identificación y diferenciación de cada “lote especifico” de productos a costear.

1

FACTORESVARIABLES TOTALES

FIJOS TOTALES

Var. Norm

Var. NormEXCEDENTE

PRODUCTOS

FACTORESVARIABLES TOTALES

FIJOS TOTALES

Var. Norm

Var. Norm

EXCEDENTE

ESTRUCTURA

PRODUCTOS

c.- la identificación e imputación de los insumos físicos (tanto de comportamiento variable como fijo) reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada lote especifico.d.- conocimiento de los componentes monetarios reales de cada insumo (o grupo de insumos) para la respectiva “monetización” del costo.e.- conocimiento del momento final (o de terminación) de los “lotes específicos” y sus volúmenes reales de producción.

Caso 2.- Costeo Variable Resultante en procesos que permitan la identificación de la unidad de costeo durante el mismo.

La técnica demandará, las mismas variables indicadas para (1) pero referidas exclusivamente a los factores de comportamiento variable.

Caso 3.- Costeo Completo Normalizado en procesos que permitan la identificación de la unidad de costeo durante el mismo.

La técnica demandará, entre otras variables:

a.- predeterminación del costo de cada “lote especifico” de acuerdo al esquema planteado en II.2, utilizando para la definición de los respectivos componentes físicos y monetarios un criterio de “necesariedad cuantitativa” pautado a un cierto nivel de eficiencia proyectado.b.- conocimiento del momento inicial (o de lanzamiento) de los “lotes específicos”.c.- identificación y diferenciación de cada “lote especifico” de productos a costear.d.- la identificación e imputación de los insumos físicos reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada lote específico.e.- conocimiento de los componentes monetarios reales de cada insumo para la respectiva “monetización” del costof.- conocimiento del momento final (o de terminación) de los “lotes específicos” y sus volúmenes reales de producción.g.- determinación del “costo excedente” de cada “lote especifico” (eventualmente de cada proceso)

Caso 4.- Costeo Variable Normalizado en procesos que permitan la identificación de la unidad de costeo durante el mismo.

La técnica demandará, las mismas variables indicadas para (3) pero referidas exclusivamente a los factores de comportamiento variable.

Caso 5.- Costeo Completo Resultante en procesos múltiples alternativos que no permitan la identificación de la unidad de costeo durante el mismo.

La técnica demandará, entre otras variables:

a.-definición del lapso de tiempo (periodo de costeo) que se tomará en cuenta para la determinación del “costo promedio” de cada producto.b.- identificación e imputación de los insumos físicos (tanto de comportamiento variable como fijo) reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada “línea” de producción.c.- conocimiento de los componentes monetarios reales de cada insumo (o grupo de insumos) para la respectiva “monetización” del costo.d.- conocimiento del volumen real de producción completada durante el lapso de tiempo indicado en (a), así como del volumen de producción sin completar existente en cada corte de periodo.e.- conocimiento del costo global asignado a las unidades incompletas al cierre de cada periodo de costeo.

1

f.- definición de una unidad de medida física de producción que haga homogéneas las cantidades de producción completada y sin completar (producción equivalente)g.- utilización del concepto de “producción equivalente” para la determinación de su “costo promedio” y de este para la asignación del costo a la “producción completada” y a la “producción incompleta”.

Caso 6.-Costeo Variable Resultante en procesos múltiples alternativos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, las mismas variables indicadas para (5) pero referidas exclusivamente a los factores de comportamiento variable

Caso 7.-Costeo Completo Normalizado en procesos múltiples alternativos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, entre otras variables:

a.- predeterminación del costo de cada “unidad de producto” de acuerdo al esquema planteado en II.2, utilizando para la definición de los respectivos componentes físicos y monetarios un criterio de “necesariedad cuantitativa” pautado a un cierto nivel de eficiencia proyectado.b.- definición del lapso de tiempo (periodo de costeo) que se tomará en cuenta para la determinación del “costo excedente” de cada periodo.c.- la identificación e imputación de los insumos físicos reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada “línea” de producto.d.- conocimiento de los componentes monetarios reales de cada insumo para la respectiva “monetización” del costo.e.- conocimiento del volumen real de producción completada durante el lapso de tiempo indicado en (a), así como del volumen de producción sin completar existente en cada corte de periodo.f.- definición de una unidad de medida física de producción que haga homogéneas las cantidades de producción completada y sin completar (producción equivalente)g.- utilización del concepto de producción equivalente para la determinación del “costo excedente” de cada “línea” de productos y por cada periodo de costeo.

Caso 8.- Costeo Variable Normalizado en procesos múltiples alternativos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, las mismas variables indicadas para (7) pero referidas exclusivamente a los factores de comportamiento variable

Caso 9.- Costeo Completo Resultante en procesos múltiples conjuntos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, entre otras variables:

a.- definición del periodo de tiempo que se tomara en cuenta para la determinación del “costo promedio” de cada producto.b.- identificación e imputación de los insumos físicos (tanto de comportamiento variable como fijo) reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada “proceso múltiple conjunto”c.- conocimiento de los componente monetarios reales de cada insumo (o grupo de insumos) para la respectiva “monetización” del costo.d.-conocimiento del volumen real de producción completada de cada “coproducto” durante el lapso de tiempo indicado en (a), así como del volumen de producción global “puesta en proceso” y sin completar existente en cada corte de periodo.

1

e.- conocimiento del costo global asignado a la producción incompleta al cierre de cada periodo de costeo.f.- definición de una unidad de medida física de producción que haga homogéneas las cantidades de producción completada y sin completar (producción equivalente)g.- utilización del concepto de “producción equivalente” para la determinación de su “costo promedio” y de este para la asignación del costo a la “producción conjunta completada” y a la producción conjunta incompleta”.

Caso 10.- Costeo Variable Resultante en procesos múltiples conjuntos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, las mismas variables indicadas para (9) pero referidas exclusivamente a los factores de comportamiento variable.

Caso 11.- Costeo Completo Normalizado en procesos múltiples conjuntos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, entre otras variables:

a.-predeterminación del costo global de producción de acuerdo al esquema planteado en II.2, utilizando para la definición de los respectivos componentes físicos y monetarios un criterio de “necesariedad cuantitativa” pautado a un cierto nivel de eficiencia proyectado.b.-definición del periodo de tiempo que se tomará en cuenta para la determinación del “costo excedente” de cada periodo.c.- la identificación e imputación de los insumos físicos reales de cada elemento del costo (materia prima, mano de obra directa, cargas fabriles) a cada “línea” de producto.d.- conocimiento de los componentes monetarios reales de cada insumo para la respectiva “monetización” del costo.e.- conocimiento del volumen real de producción completada de cada “coproducto” durante el lapso de tiempo indicado en (a), así como del volumen de producción global “puesta en proceso” y sin completar existente en cada corte de periodo.f.- definición de una unidad de medida física de producción que haga homogéneas las cantidades de producción completada y sin completar (producción equivalente)g.- utilización del concepto de producción equivalente para la determinación del “costo excedente” de cada “línea” de productos y por cada periodo de costeo.

Caso 12.- Costeo Variable Normalizado en procesos múltiples conjuntos que no permitan la identificación de la unidad de costeo durante el mismo

La técnica demandará, las mismas variables indicadas para (11) pero referidas exclusivamente a los factores de comportamiento variable.

III.4.- DEFINICIÓN DE LAS TÉCNICAS DE COSTEO

Recién como último paso, y después de haber analizado los aspectos indicados, se sugiere la definición de las técnicas concretas.

Si se dispusiera del suficiente tiempo, lo ideal sería que dicha “definición” sea lograda por los alumnos como resultado natural de los análisis antes realizados, cosa que la cátedra debe proponerse como meta.

De no ser esto posible, se sugiere la presentación de las técnicas conocidas, pero con un enfoque que permanentemente haga referencia a los aspectos antes expuestos. En esa línea, pueden resultar útiles las gráficas que aquí se acompañan basadas en MOISÉS GARCIA GARCIA (NOTA F)

1

1.- TECNICA DE COSTOS POR ÓRDENES ESPECIFICAS

CRITERIO BASICO: Todas las operaciones que integran el proceso son discontinuas y cada una de ellas se descompone en tantas operaciones como a pedidos o lotes diferentes se aplica. La acumulación de costos se realiza por LOTE independientemente del periodo en que se insuman.

Este criterio básico se aplica, sin aditamentos, en los sistemas de costos por ordenes resultantes (caso 1 y 2), diferenciándose en las características de los factores a considerar (caso 1: variables y fijos, caso 2: sólo variables)

También este criterio básico se aplica en los casos 3 y 4, pero determinando además el “costo excedente” por lote, calculado como diferencia entre el costo resultante de la misma y el costo normalizado de la producción realmente obtenida. También aquí habrá que tener en cuenta las características de los factores a considerar (caso 3: variables y fijos, caso 4: solo variables)

2.- TECNICA DE COSTOS POR PROCESOS

CRITERIO BASICO: Todas las operaciones que integran el proceso son continuas y la acumulación de costos se realizad POR OPERACIÓN y POR PEDIDO, relacionando luego dichos costos con el volumen de producción del articulo que se decidió elaborar, entre los varios alternativos.

Este criterio básico se aplica, sin aditamentos, en los sistemas de costos por procesos resultantes (casos 5 y 6) diferenciándose en las características de los factores a considerar (caso 5: variables y fijos, caso 6: sólo variables)

También este criterio básico se aplica en los casos 7 y 8, pero determinando además el “costo excedente” por operación y por periodo, calculado como diferencia entre el costo resultante de la producción real equivalente y su respectivo costo normalizado. También aquí habrá que

1

LOTE 1

Stock “1a”

LOTE N

Stock “Na”

LOTE 1

Stock “1b”

LOTE 1

“LOTE 1” “LOTE N”

LOTE N

oper.

“a”

oper.

“b”

oper.

“z”

Prod

Term.

……

Fact.Op. a

Fact.Op. b

Fact.Op. z

Fact.Op. a

………

………

Fact.Op. z

tener en cuenta las características de los factores a considerar (caso 7: variables y fijos, caso 8 solo variables)

3.- TECNICA DE COSTOS CONJUNTOS

CRITERIO BASICO: Todas las operaciones que integran el proceso son continuas y la acumulación de costos que realiza por OPERACIÓN Y POR PEDIDO, relacionando luego dichos costos con el volumen de producción de los coproductos necesariamente surgidos del proceso en el período.

Este criterio básico se aplica, sin aditamentos, en los sistemas de costos por conjuntos resultantes (caso 9 y 10), diferenciándose en las características de los factores a considerar (caso 9: variables y fijos, caso 10: solo variables)

También este criterio básico se aplica en los casos 11 y 12, pero determinando además el “costo excedente” por operación y por periodo, calculando como diferencia entre el costo resultante de la producción real equivalente puesta en proceso y su respectivo costo normalizado. También aquí habrá que tener en cuenta las características de los factores a considerar (caso 11: variables y fijos; caso 12 solo variables).

1

Operación “A” Operación “Z” PROD. TERM.

Oper. A/ per. 1 Oper. A/ per. 1

Stock “A1” Stock “Z1”

Oper. A/ per. 2 Oper. Z/ per. 2

Stock “A2” Stock “Z2”

ProductosTerminados “X”

Período 1

ProductosTerminados “X”

Período 2

Fact.

Fact.

Fact.

Fact.

period

period

1

2

Coproducto “A”Coproducto “B”Coproducto “C”……………………

…Coproducto “Z”

1

PROCESO CONJUNTO PROD. TERM.

Operación Conjunta Período 1

Stock “C1”

Stock “C2”

Coproducto “A”Coproducto “B”Coproducto “C”……………………

…Coproducto “Z”

Fact.

Fact.

period

period

1

2Operación Conjunta Período 2

IV – NOTAS BIBLIOGRAFICAS

NOTA A.- Sobre éste particular y a efectos del adecuado entendimiento de la propuesta, resultará útil analizar el trabajo “La Teoría General del Costo: un marco necesario” – E. Cartier y O. Osorio – presentación al Evento denominado “Contabilidad, finanzas y auditoría en el proceso de integración iberoamericana” – La Habana, Cuba – Noviembre de 1992.

NOTA B.- También para un mejor entendimiento de la propuesta, se sugiere el análisis del trabajo “Elementos del Costo Industrial” – E. Cartier y D. Di Renzo – presentado al XVI Congreso Argentino de Profesores Universitarios de Costos – La Rioja – Junio de 1993.

NOTA C.- ROGER SCHROEDER – ADMINISTRACIÓN DE OPERACIONES – Capítulo 5 – Mc Graw Hill – 1989.

NOTA D.- Para una interesante lectura sobre características de las plantas organizadas “por procesos” o “por productos”, véase el Cap. XI – Disposición de Fábricas (pag. 835 y siguientes) del clásico ALFORD Y BANGS – MANUAL DE PRODUCCIÓN – UTEMA – 1953.

NOTA E.- CARLOS MALLO RODRIGUEZ en CONTABILIDAD ANALITICA – Instituto de Planificación Contable – Madrid – 1986.

NOTA F.- Las gráficas que se insertan están basadas en MOISES GARCIA GARCIA – ECONOMIA DE LA PRODUCCIÓN Y CONTABILIDAD DE COSTES – Instituto de Planificación Contable – Madrid – 1984; cuya lectura se recomienda muy especialmente.

1