Siderurgia.docx

-

Upload

jhonny-huanca-ajno -

Category

Documents

-

view

14 -

download

9

Transcript of Siderurgia.docx

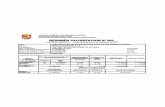

Siderurgia¿Por qué sider tiene un desarrollo hacia +/- ? Porque la sider a sido desarrollada por los países desarrollados del mundo son el PIVOT los efectos que genera como son el efecto hacia atrás donde se encuentran todas las materias primas e insumos así como la inversión para obtener el producto (acero) y los efectos hacia adelante como son los sectores a donde va dirigido el producto ( construcción metal - mecánica etc.) . El PBI nos evalúa como esta creciendo un país anualmente y este es medido en Kg. de acero que consume cada habitante .

MATERIAS PRIMAS :

Tipos C:lignitos,antracita, bitumin, grafito y D

Usos en la industria:

Para producir combustibles gaseosos.

Para combust para hornos de cubilote.

Para generar Ee . en la industria química .para fertilizantes .en la industria cementera plantas de tostación no ferrosa. en industria del caucho ,para producir coque.

El % en el aceros y hierros.

El carbón en la industria metalúrgica sirve como material prima para la fabricación del coque metalúrgico que es usada en los AH , el carbón en pequeño % parte de aceros

Yacimientos C

: Tumbes (Lignito) , Yanacancha( Bitumin) , Piñapatu y tuco (antrac) , alta ( antrac y meta antrac) , santa (antrac ), oyon (antrac, semi antrac. y sub bitumin) , Suguar (antrac) , San Martín (ancash-antr.), goylarisquiza(bitum).

Coque

:Producto de la destilación de C por 2 métodos convencional y de coque formado

Los exportadores son : Usa . Polonia ,Alemania , Canadá y Rusia

Los importadores son: Japón , Europa.

Fabricación de coque o proceso de coquización:

Se emplea para el arrabio en el AH los componentes químicos del carbón son inestables cuando están sometidas a > T° y producen gases compuestos orgánicos y un residuo carbonífero no volátil : COQUE

hay tres tipos principales de coque

baja(300-400°C) media y alta(900-1100°C)

El coque mas deseado es el que se obtiene del carbón Bituminoso medio volátil.

-Función de coque el AH :

Genera el 80% de calor ,crea una atmósfera reductora .Como parte integrante del producto (arrabio)

Hay dos métodos para producir coque

con carbones: de colmena , convencional y too coque formado.

Horno de colmena: El aire se introduce a la cámara de coquización en cantidades controladas a fin de quemar productos volátil de C genera calor para su destilación .

Ventajas: Inversión < , costo por ton. de coque en < .área pequeña ,poco control, no mano de obra especializada ,es artesanal . poca mano de obra

Desventajas: < rendimiento de coque con respecto al carbón . R= cantidad coque /cantidad C .,< productividad ,el vol. de carga es limitado, time de coquización es prolongado , producto de estructura irregular , contaminación alta. usa carbón de alta calidad, no se recupera sub productos. la producción de fino de coque es despreciable

Método convencional :el aire es excluido de las cámaras de coquificacion y el calor necesario para la destilación es suministrado por combustión externa de una

parte de gases desprendidos de la misma coquización en los hornos modernos de sub productos conveniente mente operados todos los productos liberado durante la coquización se recupera como gas y material químico .

Ventajas: controlar la cantidad de coque , recuperación de gas total, costos de transformación son bajos , operaciones son automatizadas , mayor flex de operación .

desventajas: son = a las del H colmena.

Coque formado: (antracita-lignito)(70) +(ligante+carbon coquiz)(30) Briqueta

Usa los C que no son Bituminosos

Es una briqueta que aprovecha el fenomeno de mejora d ellas propiedades coquificantes de C cuando es calentado ,este metodo usa un gran % de carbones en el metodo covnecional.

Su desarrollo implica un briqueteado del carbón con un elemento ligante utiliza un gran % de Carbones que son aptos para su empleo en el método convencional .

Ventajas. Permite emplear C /s con propiedades de coquificacion pobres . Se puede controlar el contenido de S y cenizas . La operación puede optimizarse controlando la forma y medida de la briqueta . es flex y altamente automatizada . Se produce menos contaminación.

Desventajas: el coque es muy débil a la abrasión , tiende a desintegrarse y too es reactivo al CO2 . Es posible que los costos de producción sean elevados y hace dif su elaboración de grandes instalaciones por ,lo complicado del proceso . reducida capacidad de producción .

Min. de Fe : El 5% de la corteza terrestre es Fe se encuentra muy raro en forma metálica y también es raro combinado con Si , S y otros . Por cada Tn de caro producido se consume de 1.3 a 1.5 Tn de min. de Fe en sus dif formas .

Formas de Fe: Oxidos : Hematita ( Fe2O3) Oxido férrico , Magnetita (Fe3O4 ; Oxido ferroso ) ; limonita (FeO (OH)) ,hidróxido de Fe) ; Ilmenita ( FeTiO3 ,oxido de Fe y Ti).

Carbonatos: Siderita (FeCO3 carbonat d Fe).

Sulfuros: Pirita(FeS2, sulfuro d Fe), Pirrotita.

Silicatos : Chamosita , Grumerita .

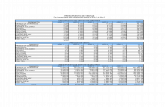

Sudamérica:Argentina, Bolivia Brasil . Colom, Chile , Méxi ,Parag, Perú ,Venezu.

Perú Fe: Marcona1000’ , Chumbivilca 1000’ andahuaylas(900’) , tambogrande ( 100’Tn ) .

Aglomerado:

En poder juntar todos los cc finos y se le puede añadir aglomerantes (pelets) o por fusión (sinter) de fino y obtener un producto que es ideal para el AH. En forma de pelets o sinter. Aglomerado en hot ::-pelets(min de fe y bentonita) - sinter (min de Fe coque , carbón caliza y otros ).

+ 50% del min. de Fe que se usa para AH es forma de aglomerados como pelets o sinter

El min de Fe se trabaja en dos formas :

-- como Mineral -- como Aglomerado en hot ::pelets (min de fe y bentonita) - sinter (min. de Fe coque , carbón caliza y otros ).

SINTERIZACION

Recuperar las unidades de contendida en los desechos de las acerías , tales como polvos del tragante del AH, las cascarillas de laminación , y otros polvos .

La torta de sinter producido se enfría con aire se tritura para alcanzar tamaños deseados.

El producto denominado sinter es una material parecido a la escoria y no es si no la fusión de las partículas entre si gracias al hot

PELETIZACION :

Consiste en efectuar una mezcle de min. de cc. de Fe con un aglomerante ( Bentonita) a un determinado % de hum. Esta es dirigida a un disco de aglomeración que por medio de giros genera aglomerados redondos que luego son secados en un horno de pelets a una T° de 300 °C (el pelets no se funde solo se calcina y seca )

PROCESO:- Se recibe el cc magnético filtrado de la planta de alimentación de pelets en las tolvas , luego este cc es mezclado con bentonita luego se prepara las bolas verdes en los discos peletizadores. ,las bolas verdes están listas para pasar a una parrilla movible de quemado.

Porque se creo la sinter y pelets: para de aprovechar los polvos de las acerías y finos del tragante del AH( sinter). La pelets se creo con el fin de recuperar los finos d ellos minerales de Fe de baja ley .

Diferencias entre sinter y pelets :

Sinter :Es un proceso de aglomeración de min. de Fe ,C, caliza fúndente, etc. así como dif min. de Fe. El % se S es >.

Se utiliza solo en el AH (red indirecta)

Se desintegra fácil lo cual hace difícil su transp a long distance No de carga granel.

La planta de esta cerca de la siderurgia .

Contiene % SiO2 de 3.81.

Su finalidad fue aprovechar la unidades de Fe contendida en los desechos de acerías .

Pelets: Aglomeración en frío de min. Fe muy finos con bentonita .

Son desecados en un horno ( no fusión ).

Se utiliza en el AH y procesos de red directa.

Las plantas están cerca a la mina .

El % de S es <. Contiene % SiO2 de 1.66.

Su finalidad fue para reemplazar los cc de Fe de alta ley por su escaso aprovechamiento de las reservas de alta ley

Resiste carga a granel y transport a gran d .

Semejanzas: ambos son usados en el AH , ambos son aglomerados en hot.

FUNDENTES:

Dos rx se complementan en la fabricación de Fe a partir de sus materias primas .

La separación del min. de Fe de las impurezas que lo acompañan. La reducción del min. de sus componentes .

Función principal y tipos de F

Es hacer a tales material mas fácil fusibles . Además algunas sustancias combinadas con los metales y las materias primas se rehusan a separarse de ellas a menos que este presente un cuerpo con el que tengan mayor afinidad con el metal . Función 2°: Consiste en suministrar un cuerpo con el cual aquellas sustancias pueden combinarse liberando el metal .

Selección de fúndente:

Se clasifican en ácidos y básicos

se requiere un fúndente ácido para quitar impurezas básicas y viceversa.

fúndente ácido La SiO2 y la alumina Al2O3 fundentes básicos CaCO3 y CO3Mg.

Si se requiere remover S se usa caliza .

OXIGENO:

La sider consume mucha O2 .hay muchas técnicas para producir O2 incluyendo la absorción y difusión .

Métodos donde se emplea: AH , Corex y HE.

COQUE MÉTODO CONVENCIONAL (Proceso de coquización) en cámara de combustión de hornos .

Coquización y manipuleo:

Usa carbón Bituminoso principalmente. Por medio de un tarro la mezcla es introducidas al horno de coque y esta a 1100°C ,baja a 900°C al recibir la carga fría .

Al hot la carga se destila por acción del hot sin aire originado desprendimiento de gases y vapores condensables. Al > T° de las paredes la zona plástica se desplaza hacia el centro con desprendimiento de materias volátiles las partículas en estado plastifico se sueldan y se solidifica formando un sólido con estructura porosa en 16-18 hr.

Velocidad de coquificacion Es variable permite +/- la producción de planta d coque

El control de la °T en cámaras de combustió se controla de la ´´v´´ coquización que va de 1.88 a 3.2 cm/h lo que equivale a time de coquización de 24 a 14 hr .salir de estos limites hace deterioros en paredes del horno Proceso de coquización: Consiste en la destilación del C que se lleva acabo a una T° de

1000 a 1200 °C ,el producto que se obtiene de la destilación se llama coque que se forma por el calentamiento del C deprendiendose los productos volátil y gas como CO , CO2 , N2 , H2S, el carbón adecuado es el BITUMINOSO .

PRODUCTOS

características químicas:

El 1° es el coque metalúrgico tiene de mayor a menor % : carbón fijo(89% min.), S(0.9 max) , cenizas(10%max) , material volátil (1% aprox), humedad(4% max).

características físicas :ISO (resistencia a fisurasión abrasión) ASTM (factor estabilidad)

Las características físicas del coque metalúrgico y su %:dependen: Del C utilizado , y la T° ha que se a realizado el proceso los componentes químicos del C son inestables cuando están sometida a > °T con el calor los complejos moleculares orgánicos del C se rompen y producen gas y compuestos y un residuo carbonico relativamente no volátil llamado coque .

SUB PRODUCTOS:

alquitrán : C(90-93%) ; H2 (5-6%); naftalina(5-10%); fenol(0.5 - 5%) ;H2O(5%).

Gas de coquería: CO(7.5%) ; Hidrocarburos pesados(3.6%) , CO2 (2.3%) , H2(53.6%) ; Metano (29.3) ,N2(3.5%) , H2S(1.5 gr/Nm3); amoniaco(0.2gr/Nm3); Naftalina(15gr/Nm3).

Too se obt naftalina y finos de coque.

Descripción de instalación de planta coq.:

Parque de almacenamiento : el C lega por faja trans. se distribuye en pilas que no son continuas siendo c/u para un tipo dif de C .

Pre cribado: Es donde se eliminan cuerpos que acompañan al C .

Silo de dosificación: tolvas de almacen. q se cargan por carrosq la vierten en parte sup .

Molienda , mezclado .

Torre de C: Esta ubicado en la parte central y sup de las baterías que es de forma rectangular. La torre se carga mediante una cinta apoyada en la plataforma , la descarga se realiza por boquillas terminales

MÉTODO PARA LA FABRIC DE COQUE FORMADO: Hay tres procesos :

Ancit (Alemán) de 120, Tn año

a) Prep. Y Mezcla: se inyectan a los reactores cilíndricos direct con granulometría de 8-12

B) Briqueteo: se realiza en hot aprox a 500°C por medio de platos rotatorios .

c)coquificacion

pre tratamiento térmico: Los carbones tipo antracita y bituminoso medio volátil son llevados neumáticamente a las tolvas de dosificación .a dos reactores. El C tipo antracita lega al reactor calentado por gas de coquería donde se hot desprendiéndose los volátiles por cambio d T°. los carbones pasan a unidad de mezclado hay adición de aglutinantes luego van a briqueteo .

- post tratamiento térmico: las briquetas que salen de la briqueteadora va a deposito con el objeto de > la dureza de briquetas .

DKS.(Japón) de 400, Tn año .

El almacenamiento de c y de aglutinante: permita una reserva disponible de 30 D .

Prep. Y Mezcla: Como too en HBNPC cada tipo de carbón son llevados del almacenaje a las tolvas de dosificación luego en cantidades medibles son reducidos a una granulometria de -3mm Luego se mezcla para pasar a la unidad de briqueteo.

Briqueteo: Como too en HBNPC / 80 a 100°C

Pre tratamiento térmico:

-Coquificacion: La briqueta es cargada dentro de cámaras de coquefaccion - En la mezcladoras se añade brea hay un aglomerante liq (alquitrán de petróleo ) - La carga y descarga de horno es por g

- después de haber completado el coquizado las briquetas se llevan a la torre de apagado donde permanece corto tiempo

-

HBNPC(Francia) de 60, Tn año

El objeto del coque formado (antracitico o semi.ant)es reemplazar al coque convencional(bituminoso)

carbón no coquificable ( antracita)

carbón coquificable (bituminoso) , aglutinante (brea)

EL PERÚ POSEE ++ carbón no coquificables y pequeños de carbón no coquificable.

ALTO HORNO (AH):

Proceso: Consiste en soplar grandes cantidades de aire caliente a un horno vertical por el que van bajando masas de min coque y fundentes . El calor y el oxido de c generado por combustión del coque en la parte inf del horno se difunde por este y elimina la humedad de los materiales cargados ,reduce todos los min de fe , calcina los fundentes , funde la escoria y el Fe ,recoge los óxidos de Mn Si y P y finalmente sirven para remover el s del Fe .

El AH trabaja a P tiene dos campanas en el tragante para mantener la P del proceso .

Función de coque el AH: Da el 80% de Hot ,Da una atm reductora .parte del producto (arrabio). Como combustible ,

Como se mejora su productividad:

Enriqueciendo el viento (Insuflando mas oxigeno .) ya que se eleva la cantidad de coque quemado y materiales fundidos .Insuflado de gas natural en el AH a las toberas junto al viento caliente .elevando la P de los gases en el AH .

Si se agota el C bituminoso : Hacer el coque formado con antracitico o semiant.

RX en el AH :

c uba: reducción parcial

3Fe 2O3+CO. 2Fe3O4 + CO2

Fe3O4+CO3FeO+CO2

calcinación de fundentes:

CaCO3+q CaO +CO2

MgCO3+q MgO+CO2

atalaje

generación de CO : FeO + CO Fe+CO2

C+ 0.5 O2 CO; C+CO2 2CO

crisol reductores:

Fe2 O3+3C2Fe+3CO ;SiO2+2CSi+2CO

MnO +C Mn +CO P 2O5+ 5C 2P+5CO

remoción de S de Fe

FeS + CaO + C Fe + CaS + CO

Una INSTALACIÓN de AH divide en 3:

1)AH propiamente dicho.

2)Sistema de viento a calentamiento de aire.

3)Sistema purificador del gas .

1)Formada por a)sistema de carguio el AH es cargado por recipientes llamados skips y el desplazamiento hacia le tragante del horno por rieles .

b)sistema de refrigeración: Las cajas adheridas a la cuba en la parte exterior ;las partes de las toberas esta instalada en orificio del crisol son refrigeradas con agua

2)Comprende la sala de soplante y las estufas

estufas: Su finalidad es calentar el aire proveniente del soplante antes de ser inyectados al horno interior tienen ladrillos refractarios y es calentado con quemadores .

3)a) recipiente colector : es cilíndrico al cual llega la tubería del gas proveniente del AH. En el interior del colector esta tubería sufre un aumento de dia.

b)Torre lavadora de gas: las partículas de polvo que hacen arrastrar el gas son mojadas con agua inyectada en contracorriente pp a la partículas.

c) Filtro electrostático: Mediante base al principio de ionización de partículas se eliminan los últimos rastros de partículas .

ARRABIO: Es la forma intermedia, por la cual debe pasar todo mineral (oxido de Fe para llegar al acero).difiere de este ultimo principalmente porque tiene mas % de C . en purezas tales como P ,Si , S ,Mn .

El arrabio es duro y frágil puede ser utilizado en fundiciones y acerías para fabricar aceros

Tipos:

Arrabio de aceración:

Fe (92 -94) , S (0.05 max)

Arrabio de fundición

Fe (90 - 95) , C (4),Si (1.7), P(2.5) y S (0.05)

HORNO ELECTRICO DE REDUCCIÓN:

La obtención de Fe por el HE abundante Ee y poco carbón coquizable . La Ee se emplea en estos hornos como aportador de calor no teniendo el carbón otra finalidad que la de reducir el min por lo que consumo por tm de arrabio es 40% menos que el AH .

Para las ferró aleaciones se usa este tipo de horno . Los HE no necesitan aire de combustión no tiene soplantes .

el vol. de gas del tragante es < que la del AH los únicos gas son los que se originan por la red directa del material

Electrodos: son de una mezcla de coque metalúrgico antracita con brea del tipo soderberg , la corriente pasa y genera calor el cual funde la materia y forma un baño .

La pasta electrodica s vierte en la cubierta en estado frío .

las rx son:

reducción directa de oxido de Fe :

FeO +CFe +CO

Fe2O3+3C-2Fe+ 3CO

Reducción de oxido de Mn:

MnO +C Mn +CO

Reducción de Si:

SiO2+2C 2CO +Si.

CaOSiO2+ 2C Si +CaO +2CO

Reducción de S.

FeS + CaO +C CaS +Fe +CO.

Consumo de Ee : 2500 3000 Kw/h /tn de arrabio

Ventajas: No se utiliza coque .

Por las > T° se elimina gran parte del S

el tipo de arrabio es good.

Tiene un menor % de azufre que en AH .

Su gas CO es de alta calidad. Es flexible en su capacidad .- No utiliza soplantes .

Es versátil , el proceso que utiliza es muy limpio , se obtiene altas T° rápidamente.

Desventajas: > consumo de Ee.

El tiempo de colada es largo.

Como bajar el consumo eléctrico:

para bajar el consumo de energía eléctrica de se ha usado el calor del gas del tragante, .Con una temperatura de 800°C y con 20% de CO2 se quema y calienta el mineral en el horno, la energía eléctrica será necesaria entonces para alcanzar la temperatura final. Con este método se logra reducir la energía eléctrica hasta un 50%. Aparte de buscar un menor consumo de energía eléctrica se debe evitar la formación de cráteres por puntos calientes. La eliminación de cráteres ha conseguido bajar el consumo de energía eléctrica.

A su criterio de todos los procesos de reducción cual es el que conviene al país?: Se puede utilizar el método Corex debido a que este método emplea un C no coquificable y es lo carece el país . Otro métodos de reducción puede ser el Midrex que utiliza gas para la reducción siempre y cuando se desarrolle el proyecto del gas de camisea (aquí se obtiene Fe esponja).

COREX:

Proceso para obtener arrabio utilizando la red indirecta usando carbones no comercial.

Se coloca el C por medio de unos canalones y pasa al horno siendo secado , se le inyecta O2 y se forma CO2 y carbón libre formando el CO que sube por un ducto y se encuentra con el gas enfriador al ciclón y otra parte pasa al horno de cuba .

La T° en lecho fluidizante es / 1600-1700°C

El gas que se produce por T° en el lecho es:

CO(70) ;CO2(2-4) ;H2 (20-25) CH4 N2 H20(g)

El arrabio sale a 1400°C: El arrabio liq es > al de Fe esponja

Etapas:

1.Generación del gas de reducción

2. Energía del carbón.

Partes: Horno de gasificación por fusión

Horno de reducción de mineral ,

Materias primas :Min de Fe (pellets , sinter) ,Carbón ( no coquificable semi coquificable)

Parámetros:

Control de bacisidad : se tiene en cuenta

Desalojo de humedad de carbón ;Regulando la granulometría del C ;Reduc de finos del C

Reduciendo la altura del lecho fluidizante

Reduciendo el sistema de P;Por el uso de aditivos que se eliminan en la escoria.. Es importante para una buena desulfuracion .

- El elemento combustible CO (70%) y O2 .

características de C : Rango de materias volátil 2-35% ,cenizas , granul (0-50mm) .

finos menores a 1mm no exceder el 10%.

finos > a 35mm no deben exceder el 20%.

Consumo del C sin gas de exportación es de 430Kg /tn arrabio el consumo de C con gas de exportación es de 500 -700Kg /Tn de arrabio.

El consumo de carbón baja cuando no hay exportación de gas - Trabaja a P.

El fundentes se introduce con la carga

Rx : En el horno de fusión gasificador :

C+O2CO2 ; CO2 + C2CO ;

CO+H2 C + H2O.

Horno de reducción:

FenOm+COnFe+mCO2. FemOm+H2nFe+mH2O.

Ventajas: Se puede usar cualquier tipo de C

Ocupa poco espacio en relación al AH

El costo de Tn de arrabio es menor que AH

Produce menor contaminación que el AH

Desventajas :El tipo de refractario usado es caro y patentado. En solera usa placas de grafito.Tiene una producción menor del AH.(100,-200, tn/año)

usos del gas de exportación :plantas termo e , proporciona calor para el horno de laminación .Produce amonio metanol urea

PROCESOS DE REDUCCIÓN:

Son los procesos la que realiza la reducción los óxidos de Fe del min. por medio de los elementos que actúan para liberar el Fe del min. de el O2 con el que encuentra combinado en naturaleza .Son tipos: I y D .

Tipos de reducción:

Proceso de reducción INDIRECTA : Materias primas e insumos da como producto arrabio Fe fundido (pig iron) por proceso de AH , HE y corex. Todos dan arrabio

Proceso en el cual se produce la reducción del min. de Fe llegando hasta la fusión .

Proceso de REDUCCIÓN DIRECTA :

Están diseñados para producir Fe metálico a partir de óxidos de Fe usando un agente reductor ya sea un gas o sólido .

Es un proceso al cual no se llega a la fusión se hace por reductores ácidos y básicos se Obtiene el Fe esponja y pre reducidos .la reducción en estado sólido nunca es completa.

Ventajas de reducción directa:

Se puede obtener Fe esponja para APLICARLO en el HE de arco, a partir de proceso corex produce un arrabio que se puede emplear en proceso LD.

La pureza del Fe reducido directamente.

Objetivo:

El Fe esponja como producto para el HE reemplazar a la chatarra en HE el cual tenga 85% de pureza como mínimo .

Desventajas:

la capacidad instalada baja de 300 Tn

no se ha desarrollado por ser el productor gaseoso mas confiable .mucho consumo ‘’e’’

consumo por tn de Fe esponja:

con 92%M 95% Fe pelets: 65% Fe 1.45tn ,antracita 0.53 tn ,caliza

70 Kg

Kw 44 Kw/h ,agua: 1.6 m3 ,petróleo(10269 Kcal/ Kg) 100Kg /h

Productos de la reducción directa:

Fe esponja: Cuando se efectúa la eliminación de O2 los óxidos de Fe sin llegar a fusión el producto conserva su forma original pero con notable porosidad .

Pre - reducido: estos pre reducidos son minerales de Fe cuyo grado de reducción se ha limitado a un nivel inferior al que se suele como mínimo en el empleo en el reemplazo de chatarra . El ° d reducción limite es de 85% ; < de 85% pre reducirlo ,> de 85% es el Fe esponja

Grado de reducción: es la relación entre el O2 reducido y el O2 total . Gr=Or/Ot*100.

Grado de Metalizacion: Es la relación entre le Fe metálico y el Fe total dl mineral empleado. Gm=Fem/Fet*100.

Se dice que debe ser >= a 85%

PRODUCTO REDUCIDO: Es aquel producto cuyo grado de reducción supera el lim de Gm es decir >=85%.

Rx Fundamentos de la RED DIRECTA :

Los min. de Fe están constituidos por óxidos férricos o óxidos ferrosos se requiere de reductor para obtener la metalizacion es decir para liberar el Fe de O2 con el que esta en la naturaleza los reductores usuales son el C , H2 , CO , o la comb de CO + H2.

Rx de la red. Directa . (1-3 sólido 4-5 gas )

1.Fe(m)O(n)+(n)C (m)Fe +(n)CO

2.Fe(m)O(n)+(n)CO (m)Fe +(n)CO2.

3.CO2+C 2CO (rx de bouduard)

4. Fe(m)O(n)+(n)CO (m)Fe +(n)CO2.

5..Fe(m)O(n)+(n)H2 (m)Fe + (n)H2O.

Cuales son los gases en la reducción directa y que elementos tienen Liq , Sol , gas q se obtiene indique sus Rx

Rx . gases reductores q da de comb.

CO y H2 como lo sig.:

Carbón :C+1/2 O2CO; C+H2OCO+H2 ;C+CO22CO

Gas natural

CH4+1/2 O2 CO+2H2 ;CH4+HO2 CO + 3H2 ,CH4+CO2 2CO+2H2;

Petróleo liq: CH2+1/2 O2 CO+H2

Factores que influencian la cinética de reducción :

1. características de min.: reductibilidad , composición de las impurezas

2. T° reducción :Determinada a través de pruebas de laboratorio.

3. granulometría. Tamaños pequeños de partículas favorecen la cinética presentarían mayor superficie de Rx.

4. cc de gases: El gas empleado debe ser lo mas rico posible en elementos reductores

Requisitos q debe tener material en R.D

1. El min de Fe :

-- Puede ser de diversa granulometría , teniendo los finos aplicación en reactores de lecho fluidizado y los trozos > y pellets en retortas y hornos de cuba - otra característica es su reductibilidad

-El min. de Fe debe tener < % de S para la conversión en Fe esponja.

Es importante que el min. no decrepite ni sufra un gran inchamiento en la reducción puede bloquear el flujo normal de los gases a través de la carga.

2. PROCESO Reductor sólido :

Cuales son las características + importantes para la aplicabilidad del C en red. directa :

-- Fusibilidad de las cenizas : lim la T° a alcanzarse en el proceso pues puede mantenerse esta a unos 100°C por debajo del punto de fusión de las cenizas para evitar los encostramientos.

--Reactividad: El tamaño del horno y la economía de la planta depende de la reactividad del carbón pues la cc suficiente del CO que domina la reducción esta en función de la velocidad que reacciona el C y CO2 para generar agua. C+CO22CO .

La reactividad del C suele ser // del contenido de materias volátiles.

--Contenido de S: es importante si las cenizas del C son ácidas es decir si no puede retenerlo como en las cenizas básicas

-- materiales volátiles: la reactividad del carbón suele ser // al contenido de material volátil sin embargo si es muy alto el contenido de estas ultimas puede superar la cantidad utilizable dentro del horno .

Habría que contarse con alguna instalación de recuperación del excedente.

-- composición de cenizas : si la comp de cenizas es tal que da lugar a la formación de compuestos debajo del pto. de fusión se presenta too una

desfavorable limitación en la T° da lugar a la formación de compuestos de baja composición .

contenido de las cenizas : una cantidad grande de las cenizas propicia la formación de anillos en el horno rotativo , el contenido de cenizas en el carbón debe estar por < del 20% .

Factores q permite desarrollo de Red Dir.

Requiere ++ cantidades de Ee para q resulte económico esta energía debe ser barata .El min. fácilmente reducible.

Una ventaja es la pureza del Fe reducido directa ,Es mejor en países q disponen de gas de buena calidad de gas natural.

El proceso NP :

Proceso que se produce en cuba ,cada cuba bien a ser un reactor vertical calentado exteriormente con petróleo gas y cargado con min. a reducir , el reductor sólido y caliza como desulfurante

Se opera con gas reductor para una mejor transferencia de calor y una rápida reducción da lugar a un notable >> la productividad -- El proceso es continuo .

-- el Fe esponja resultante enfriado luego es separado por cribado y magnéticamente del C o coque excedente

-- El monto de inversión es bajo

Proceso en hornos rotatorios:

El proceso el reductor sólido se carga con el min. y con el desulfurante en un horno rotativo inclinado en cuya boca de salida se dispone un quemador .

En la zona de reducción en la cual se realiza la descomposición gradual de O2 contenido en el oxido de Fe para obtener el Fe metálico lo que se efectúa a medida que > la T° del material.

La descarga se realiza en un cilindro rotativo refrigerado , el producto sale a 200°C luego del zarandeado y separado magnéticament para hallar el Fe esponja .

HAY DOS PROCESO con << dif entre si :

KRUPP - Fe esponja : Se distingue por tener las boquillas en el interior del horno rotativo orientado en el sentido del flujo del gas y no considera quemadores aux en ningún caso .

SLRN :

El reductor sólido (finos de coque y C) y carga con el min. en trozos o pellets y con el desulfurante (caliza o dolomita ) en el horno que es rotativo e inclinado en cuya boca de salida se dispone de un quemador de gas petróleo o coque.

Es de 2 tecnologías de proceso , la cc de min. de Fe de baja ley (proceso RN) y proceso SL que obtención de Fe esponja a partir de min. de alta ley .

La mezcla del min. reductor y desulfurante pasa a la zona de secado y pre calentamiento del horno antes de entrar en la zona de reducción en el cual se realiza la descomposición gradual del O2 contenido en el oxido de Fe para obtener Fe metálico , lo que se efectúa a medida que aumenta la T° de material.

Parámetros de operación en SLRN

v de alimentación ,grado de metalizacion del Fe esponja , V descarga , exceso de combustible en la descarga , V de rotación del horno , consumo de Ee demecanismo propulsor condiciones del tiro de los gases de salida .

MÉTODO A BASE DE REDUCTOR GAS..

Los gas reductores son el H2 y el CO ambos pueden proceder del craqueo gas natural y otros hidrocarburos liq o gas o de la desgasificación o destilación del C

Fem On +nCO mFe +nCO2;

Fem On +nH2 mFe+ n H2O.

reductor gaseoso:

craqueo de gas natural:

CH4 + H2O CO +3H2

hidrocarburos gas CH4 +CO2 2CO + 2H2

destilación del C: C+ H2O2 CO ;

C+ H2O CO + H2 ;

C+ CO2 2CO ;CH2+ ½ O2 CO + H2 .

Si esta libre de H2 y CO2 < el poder de reducción.

H&L (red directa)

La mena se mantiene dentro de varias camas fijas y el gas se hace pasar de una cama a otra . el gas natural se convierte 1° en una mezcla de CO y H2 el cual se hace pasar a través de una cama que tiene mena parcialmente reducida la cual se reduce hasta su estado metalizado final .

El gas que sale de esta cama se enfría para condensar la mayor parte del vapor del agua y en seguida se calienta y se introduce dentro de otra cámara la cual contiene mena reducida , la misma operación se repite para la 3° cama .la cual contiene la mena con hematita fresca que es calentada hasta la T° de Rx y pre reducido .

Midrex (red directa)

Es proceso continuo inyectando gas en contracorriente Se reduce mena de Fe o pelotillas en un horno de cuba el gas natural constituido por metano se reforma

para dar una mezcla de CO y H2 haciéndolo recircular con gas recirculado de salida del horno

La Rx de formación es endotermica se suministra calor quemando algo de gas natural junto con el resto de gas de salida . El gas de reformación se introduce dentro del horno de cuba en la parte superior de la cuba. El gas de salida pasa por un depurador en que elimina el polvo y se condensa algo de vapor de agua .

FIOR ( red directa)

Se usa un reactor vertical continuo y gas natural modificado pero en este caso la red se lleva a cabo en un ‘lecho fluido’ las partículas del min. finamente dividida caen lentamente en un contracorriente con en gas reductor.

Método de red directa para lo sig:

Pelets con red sólido: srln,krup

Pelets con red gas : HyL , midrex

Finos con red gas: horno rotatorio

Finos con red sólido: np

ORDINARY STEELS TO THE COAL:

C: Controla la dureza resistencia a tracción en estado de laminado o normalizado la ductilidad < con > de C en estado laminado.

Mn: tenacidad da resistencia del acero ordinario < la ductilidad Mejor calidad superficie del acero ,ayuda en cementación o carburación de acero > la difusión del C,

El evita formación de sulfuros de Fe

P: > la resistencia y dureza en laminado en ciertos tipos de aceros reduce la ductilidad y la resist al impacto

favorece la colabilidad en piezas de forma complicada.

Ni: > su resistencia y lim de elasticidad sin bajar la tenacidad.en aceros inoxidables y resist > T° . Evita el crecimiento del grano en los TT consegue gran tenacidad.

S : Beneficia la maquinabilidad perjudica la calidad de superficie del acero . Se distingue por fragilidad en caliente el acero se agrieta en el laminado .contra la grafitización del C y baja la formación d las hojuelas de grafito.

Si: Es desoxidante + importante empleado en el acero . Los tipos de acero efervescente y calmado no contiene mucho Si Mejora las prop magnéticas del acero

evitar poros y otros defectos internos .favorece en la grafitización del C mejora ligeramente la temple y la resistencia d los aceros sin bajar la tenacidad.

Al: Es desoxidante e influye en la obtención de granos finos evitar la def por tensión

elemento de aleación en los aceros de nitruracion que suelen tener 1% de Al . Too se usa en aceros resistente al hot

Cr: > dureza y la resistencia a la tracción de los aceros mejora su templabilidad impide las deformaciones en el temple y aumenta la resistencia la desgaste la inoxidabilidad

Ti: Para desoxidar y afinar el grano tiene tendencia a formar carburos y combinarse con Ni evita la corrosión ínter cristalina .

Mo: Mejora la resistencia la tracción , la templabilidad y la resistencia al creep de aceros. tendencia a formar carburos .

W: dureza de los aceros a >T° pa imanes para aceros herramientas y aceros rápidos

CLASES OF STEELS:

Clasificación Fe-C por % de C: Fe =< 0.03%

Su % de C : Hipo eutectoides e Hiper +/-2%.

Uso: Rápidos, Estructurales , construcción , herramientas, inoxidables, aleados.

Estructura: Martenciticos, ferríticos, perliticos, carbonicos, austeniticos

Aceros bajos en C: Tienen menos de 0.25C no TT para formar martensita es endurecible x acritud tiene ferrita y perlita son blandos.

Aceros medios en C: Tiene entre 0.25 y 0.6%C pueden ser tratados térmicamente por austenizacion temple y revenido son menos dúctiles y tenaces que los de baja C.

Aceros altos en C: entre 0.6-1.4 C% son mas duros pero resistentes.

Acero suaves: Con C < 0.005 % .uso esmaltado material que ofrece good resistencia a corrosión cuando el C es 0.05 a 0.15 uso para embutidos laminas y tiras.

Aceros estructurales: En puentes tuberías aceros de 0.15 a 0.33 C% cuando el acero es > 0.68% C es duro y demasiado frágil.

Clasificación de acero por % de desoxidacion:

Aceros Calmados: Aceros que se han desoxidado por completo con Si o Mn.

Aceros Efervescentes: los que se han desoxidado incompletamente al solidificarse desprenden abundantes gases que producen sopladuras.

Estos aceros trabajan bien en embutido profundo. Se obtienen después de laminado de una superficie sin defectos , son en realidad aceros extradulces. Tienen + CO.

Como se realiza la eliminación de los elementos negativos en el acero:

Para eliminar C ,Mn, S se procede a inyectar O2 a acero liq con la finalidad de eliminar en forma de gas y escoria a los elementos Mn , Si ,C

Para eliminar el S y P al acero liq se le agrega cal de tal manera q se disminuye el contenido de P y S para eliminar S too se adiciona Mn y disminuye hasta niveles aceptables.

Para eliminar H2 O2 N2 el acero fundido se pone en cámaras de vacío con la finalidad de eliminar H2 O2 N q debido a P de vapor de estos gases , estos son separados del metal fundido y son extraídos por extractores de la misma manera pueden extraerse elementos volátiles como Pb ,Zn etc.

----------------------------------------------------------------------

- Si parte de ARRABIO P se debe eliminar el P con cal debe ser básico revestimiento.

-- Si se parte DE ARRABIO poco P el revestimiento debe ser ácido.

Fabricacion de ACERO

Afino del Arrabio por AIRE

Bessemer:

Consiste en soplar aire por la base del horno para eliminar las impurezas q pueden existir en el arrabio y oxidar el Fe. - El convertido Besemer refina el arrabio por método de oxidación.

Aire por las toberas que atraviesa todo el arrabio liq logrando de esta manera que el O2 este en contacto con todo el metal liq .dura de 30 -40 min

Pertenece la grupo de neumáticos(usa air)

- Tiene un revestimiento ácido :

- mat prima : arrabio liq , sólido ,Fe esponja

Ingresa por la boca y se funde en atm en la cual es inyectado air por parte inf (toberas)

- no se puede hacer acero especiales

-Al ser de tipo ácido no elimina el P y S en arrabio a usarse debe haber < % P y S .

Rx del convertidor:

1° periodo: C+ FeOCO+Fe ;Si+O2SiO2 ;Mn+1/2 O2MnO

Fe+1/2 O2FeO ;2FeO+SiSiO2+Fe ;FeO+ MnMnO+Fe ;C+FeFe3C ;Fe3C+FeO4Fe+CO,

2°periodo:2C+O22CO2; 2CO+O22CO2

3° periodo:4FeO+O22Fe2O3

Ventajas:--Rápida duración del ciclo de afino ;-- no usa combustible Ni calor externo ; no usa air hot ;-- flexible en capacidad(3-60TM) se usa para hacer aceros de construcción , de herramientas

Desventajas:

-- no elimina el P ni S(revestimiento ácido de sílice, no se puede usar cal dolomita siendo necesario un arrabio de S < 0.005%y P <0.1% -- desgaste de paredes.

exceso de N en acero , no acero aleado.

Fracaso del proceso:

Porque tenia dificultades para eliminar el S y P ya que no se podía usar dolomita o cal por le revestimiento ácido del horno

Adición de dolomita significaba deterioro de refractarios . Too porque requiera un arrabio de baja % de S y P.

Thomas

Es el Bessemer con revestimiento Basico.

Oxidaciones: El Si se elimina como silice too el Mn , el C se oxida mas rápido q en el proceso ácido.

Periodos: Escorificacion ,descarburacion , el P se elimina como P2O5 reducción se efectúa por ferroalaeaicones.

El proceso de oxidación en la obtención del acero se realiza utilizando el oxigeno del aire en los convertidores besemer y thomas.

ACEROS AFINO AL O2

LD ( Básico al O2 )

Consiste en cargar al convertidor arrabio, chatarra Fe esponja y por la parte sup a través de una lanza se inyecta O2 al 99% de pureza para fundir y realizar el afino este método puede eliminar P y S, su refractarios son básicos ( magnesita dolomita ) y da gran cantidad de acero en 1 sola colada .

En q consiste LD para la fabricación de acero:

Es un método de afino de acero que se deferencia del Bessemer en que se introduce por la parte superior (por medio de una lanza ) O2 para eliminar las impurezas y óxidos obteniéndose un acero al C laminable forjable de buen calidad su revestimiento es de tipo básico(magnesita) y como refrigerante se usa agua.

Los convertidores LD también se llaman oxi convertidores y pueden usar como carga chatarra y fundición liquida.

Causas que determina el desgaste del revestimiento en convertidores LD

Diseño y vol. del convertidor , peso de carga , tipo de carga , tipo de escoria obtenida , T° de colada , distancia de la lanza al baño .proyecciones metálicas , tiempo de soplado.

Donde se realiza la desoxidacion del acero en LDSe realiza en la cuchara donde se adiciona desoxidante como Al y Si too se usa Ca, Mn , C

Porque se produce el > de T° del afino del arrabio en LD

Se debe a contenido de Si que hay en el arrabio como too P y Mn por eso se usa sopladores en el soplado.

Periodos de trabajo de básico al O2 y Rx:

Carga: cargado solo con arrabio liq , sólido chatarra , el arrabio es cargado del AH

Afino: 2Fe+O22FeO; Si+O2SiO2;

Mn+O2MnO2; C+O2CO2;2P+5ºP2O5.

Rx en el convertidor LD

descarburacion: C +O CO ; C+FeOFe+CO,

escorificacion;Si+2Fe +2CaO 2CaO.SiO2 + 2Fe ;Mn + FeOMnO + Fe ,2P+5FeO+3CaO3CaO.P2O5+5Fe

des sulfuración: se realiza mejor a >T° , al final del soplo des sulfurando el 50% del S que entra a al carga S+CaO CaS+O ,FeS+CaOFeO +CaS

desoxidacion Si+O2SiO2;

2Si+Mn+3O22MnSiO2.

se realiza en la cuchara durante la colada por medio de des oxidantes que libera el O2 del baño en forma de óxidos insolubles los desoxidante usados so el Al Mn y Si o una combinación de ellosAl+3 O Al2O3 ;

Si+Mn+3 O2 MnO.SiO2; Si+2O SiO2.

Ventajas:-- Capacidad de producción elevada - Tiempo de soplado , Costo de instalación y operación bajo; puede usar arrabio con alto % de P y S , N mínimo.

Desventajas: --No se puede hacer aceros especiales debido a la alta cantidad de O2 empleado - El O2 es perjudicial para el acero , -- El time de colada es corto y no permite realizar el análisis de las aleaciones.

OBM

Tiene dos tubos concéntricos es concéntrico porque el O2 esta en el tubo concéntrico interior en los lados es refrigerante.

Funciones d ellas toberas: Refrigerante , protege lasa paredes de las toberas , carburar el baño

El OBM genera menos calor que el LD

Descomposición de LD

H2:CxHyxC+1/2H2. ;C+O2CO2 ;C+1/2O2CO

H2+1/2O2H2O.

Periodos: Proceso

1) Carga: Se carga con arrabio chatarra tiempo de carga 15’

2)Tiempo de fase: soplado 5’

3)volteo: escoriado muestreo tiempo 5’

Tecnología de Fusión:

1) Oxidación de C

2)Cerrado de oxidación del metal:

Fe+1/2O2FeO, FeO+CFe+CO, FeO+H2Fe+H2O

Ventajas : < vol y del baño + tranquilo.

Mejor homogenización del baño porque el O2 es insuflado por abajo de las toberas.

No requiere carga sólida por lo q la T° esta compensada , el refractario se gasta menos, < espacio aéreo , < uso de refrigerante

Desventajas:

Produce muchos gases principalmente H2

En el fondo del convertidor se produce que se cambie continuamente.

El refrigerante mas útil es el petróleo.

LD vs. OBM

Semejanzas: igual time de colada , la forma del convertidor, ambos convertidores son básicos , los 2 insuflan O2 ,tipo de acero.

Diferencias: Insufla por el fondo el O2 el OBM y el LD lo hace por arriba , produce menos cantidad de oxido de Fe , produce > cantidad de H en el OBM.

LD y Bessemer:

Bessemer :El aire se insufla por la parte inferior; No se elimina P y S de baño ; no da aceros especiales ; No puede usar cal o dolomita porq el revestimiento es ácido

LD: El O2 es insuflado por la parte superior , se puede eliminar el S y P como escoria mediante la adición de cal o escoria. Se puede controlar la cantidad de O2.

Semejanzas: Ambos usan chatarra y arrabio

Ambos se usan para producir y afinar acero .

Diferencias:

LD: Se insufla O2 por la parte superior del horno ;usa un revestimiento básico

Bessemer: Se insufla aire por la base del horno , usa un revestimiento ácido

Procedimientos a crisol inmóvil ( OLP)

El chorro de O2 puro insuflado en el crisol va cargado de cal en polvo cuya presencia :

a) > la pot de penetración del chorro de O2 en el baño.

b) provoca el enfriamiento de la zona de Rx

Horno giratorio: Procedimiento KALDO:

El O2 se inyecta por una caña metálica y una P de 3 bar .

El procedimiento se caracteriza por el hecho de q actuando sobre la ‘’V’’ de rotación y puede retrasarse la formación de escoria hasta q el contenido de C baje a 1.5%

AFINO EN HORNO ‘e’ Horno ‘e’ de arco

Produce aceros aleados de bajo % de P

acero termoresistentes a la oxi a altas T°

aceros para la construcc; aceros C, inox.

Partes principales del Horno: paredes o , bóveda , electrodos ,solera , cuba, carcaza , boca y puente d escoreado , piquera d colada

Periodos de reducción de HE A

1.Carga ;2. Fusión ;3.Oxidacion :

C+ ½ O2 CO ;Fe3C +1/2 O2CO +3Fe ;

SiO2+2C2CO+Si ;MnO +C CO +Mn ;

;FeO +C CO + Fe. Si+O2 SiO2 ;

; FeO + Mn Fe + MnO SiO2+CaOSiO2.CaO.;Mn+1/2 O2 MnO ;

P2O5+ CaO CaO.P2O5

4. Reducción y afino

Desoxidacion

CaO+ 3C CaC2+CO ;

3FeO+CaC2 3Fe +CaO +2CO;

3Mn+CaC2 3Mn + CaO + 2CO.

Desulfuracion

FeS + CaO+C Fe +CaS+CO ;

3FeS+2CaO +CaS2 3Fe + 3CaS + 2CO ;MnS +CaO+C 3Mn+3CaS+2CO

5. periodos de adiciones al horno

6.Desoxidacion:

Mn +FeO Mn + Fe ;

Si+2Feo 2Fe+SiO2 ;

2Al +3FeO Al2O3 +3Fe

7. Colada

PERIODOS EN EL HE

1.Carga : chatarra arrabio liq , Fe esponja cal

2.Fusión: Donde el electrodo de grafito proporciona la cantidad de corriente trifasica para la fusión .

3.Oxidación: Con la ayuda de escamas de FeO y algunas veces con O2 y empiezan a formar las 1° escorias.

Si+O2 SiO2 ; FeO + Mn Fe + MnO ;

C+ ½ O2 CO ;Mn+1/2 O2 MnO ;

P2O5+ CaO CaO.P2O5; SiO2+CaOSiO2.CaO.

Al final del periodo de fusión se puede comenzar con la oxidación del baño con ayuda de min. o escama a veces con O2 gas de manera que después de una agitación del baño el contenido de C baja .

4.Afino y reducción: Realiza el agregando ferro- Mn .el periodo de afino comienza con una pre-desoxi. del baño , después que se ha escoriado .

desulfuracion: S+CaO CaS+ ½ O2 ;

FeS +CaO FeO + CaS

des fosforacion:

2P+5FeO+CaO CaP2O5+5Fe.

Esta escoria tiene la función principal de des sulfurar por eso la escoria debe ser bien reactiva para esto la cal debe entrar sobre el baño de fúndente como feldespato o bauxita. Si hay mucho S en la carga se debe trabajar

con la escoria reductora la cual puede ser de 2 tipos.

Escoria blanca:CaO=CaF2=C=6:2:1.

Escoria negra: CaO: CaF2=C=6:4:2.

La escoria blanca debe ser usada para aceros de bajo C.

Si el C es reemp por Sio2:

: FeS+CaO CaS+FeO

al final 0.03-0.050% de S

des oxidación en cuchara: la colada se realiza por un mecanismo de inclinación .Se carga las ferroaleaciones (Mn , Si , Al ) para des-oxidar el acero

5.Adiciones al horno y la cuchara:

Mn: El Mn entrar en una parte del horno después del proceso de oxidación retirada la escoria oxidante y la otra parte a la cuchara ,para ajustar el análisis final

Si: Solo adicionado en cuchara.

C.: Una recarburizacion del acero:

a)después que se ha retirado la escoria se puede colocar C en forma de grafito

b) adición de arrabio sólido o ferro Mn con alto contenido de Carbón en el baño

c) adición de polvo de electrodos por cuanto sube el consumo de los mismos y el costo de acero.

Indique donde se efectúan las adiciones de Mn Si Al y C en HE: Mn Al y C y Si se agrega en la parte o periodo de desoxidacion en la cuchara en Mn y C too se agregar al horno.

6.Desoxidacion Bajar el O2 que del baño de acero

Se debe desoxidar en la cuchara los mas usados son :C ,Mn, P , S H2 , O2 , N

Los materiales desoxidante son Al , Si-Ca FerroSi se debe controlar que estas adiciones entren al chorro de acero para que al turbulencia se mezcle en la cuchara y rx con el acero pero que no floten sobre la escoria por su menor P.esp

7.Colada.

Las adiciones en la cuchara deben entrar cuando el acero esta colado .

T°: NO se debe subir la T° final en un corto tiempo con mucha energía para no malograr el revestimiento del horno

Ventajas: --independencia del arrabio liq ( puede ser carga sólida , Fe esponja chatarra , reducidos de la reducción directa

-- su flexibilidad en la capac de carga en hornos. no contamina y limpio- su flexibilidad en la potencia .-- aceros aleados de < % C .calidad final.

-- fabrica cualquier tipo de aceros.

-- los hornos se puede poner en marcha y parar sin dañar los refractarios -- no necesita O2 necesariamente -- se puede realizar procesos de desulfurizacion y oxid.--no usa coque.

Desventajas:-- Consume mucha energía e ,Absorbe Ni y H.-- la posibilidad de contaminar el acero que esta en la chatarra con Cu , Ni , Sn etc.-- no elimina el P y S por completo.- poca capacidad del horno desgaste irregular de sus refractarios .

Hornos de inducción de crisol

Sin núcleo magnético.

Consiste en un crisol una bobina de Cu y un bastidor apoyado sobre soportes de tal manera q permitan la inclinación para la colada .La bobina se reviste de un refractario , el espacio dejado donde se funde la carga es crisol. La carga es chatarra fría de metal.

Periodos de Fusión:

Carga ; Fusión ; Mantenimiento del metal fundido; Colada.

En el periodo de mantenimiento toda la carga ya esta fundida y es donde se procede a cargar la ferroaleaciones que tienen > afinidad por el O2 , crisoles son básicos y ácidos

Rx en el crisol de inducción:

Oxidación: 2FeO+Si2Fe+SiO2 ;

FeO+MnFe+MnO ; 5FeO+2P5Fe+ P2O5

Reducción: FeO+CFe+CO ;

escorificaicon:

P2O5+CaO CaO.P2O5 ; 2P+5FeO+CaOCaO.P2O5+5Fe;

Mn+SiO2MnSiO3 ; CaO+SiO2CaSiO3

Desulfuracion: CaO+FeSCaS+FeO ;

FeS+MnOFeO+MnS.

AFINO POR SOLERA

Siemens Martin:

El horno se carga con arrabio liq , chatarra , min. de Fe y caliza y cal , el combustible(gas de coquería , petróleo) forma una llama de 1800-1900°C la cual funde el metal el air que se mezcla con el combustible es pre calentado en los recuperadores de hot

materias primas:

Metálicas: Chatarra , arrabio liq , Fe frío ( la chatarra de Fe colado es una fuente de C en las cargas) Min. de Fe pelets , sinter.

Fundentes: Piedra caliza cal y espatofluor. Oxi de Fe , O2.

Operación y Rx:

Oxi superficial de la chatarra:

2Fe+O2 2FeO

Formación de escoria fluida Si+O2SiO2

Oxi de P: 4P+5O22(P2O5)

oxi de escoria: 2FeO+O2Fe2O3

Descarburizacion gaseosa: 2C+O22CO

descarburización escoria: Fe2O3+3C2Fe+3CO

Ventajas:

-- Flexibilidad en capacidad y carga(arrabio liq, sólido, y chatarra) ;- calidad del acero .- usa cualquier combustible .

Desventajas:

-- Tiempo de colada (9-14hr)

-- altos costos de capital y de operación , baja productividad en comparación con básico al O2 , difícil operación .

Porque fracaso: El horno ocupaba mucho espacio , demoraba mucho time para realizar la colada . elevado costo de operación

-- se puede > su productividad elevando la T° de la llama e inyectando O2 puro.

--Afino por solerás : Siemens martins puede ser ácido o básico.

FERROALEACIONES

Son aleaciones de Fe y un elemento de aleación que puede ser Mn , Di , o Cr. Entre un 20+-80% del elemento aleante.

Hornos: AH y HE de reducción. Se emplea en la fabricación de acero para alearlos y desoxidarlos siendo el mas bajo costo que aplicar los desoxidante en forma pura además el grado de asimilación y la T es mayor por ser mas baja la T° de fusión de la aleación.

Las ferroaleaciones se producen en HE de red ( de cuba baja)

3 aspectos importantes :Como desoxidante de aceros; para análisis final ; eliminar impurezas. Materias primas:

Menas cc, se usa el HE de reducción .

El ferrotitanio para alear el acero necesita cc mena de Fe fúndente cal reductor Al

Ferro Mn: C+2ºCO2 ;CO2+C2CO

Rx: 2MnO2+COMn2O3+CO2 ;

3Mn2O3 +CO 2Mn3O4+CO2;Mn3O4+CO3MnO+CO2; MnO+CMn +CO

Ferrosilicio: SiO2+2COSi+2CO , so hay exceso de C : Cuarcita [Si2]+3CSiC+2CO

Ferrocromo: 1/3Cr2O3+C3/2Cr+CO

1/3Cr2O3+9/7C2/24CrC3+CO

Fabricación de Ferrotitanio:TiO2+4/3Al Ti+2/3Al2O3 ; 2FeO+4/3Al2Fe+2/3Al2O3;

2/3FeO3 +4/3Al4/3Fe+2/3Al2O3

3 aspectos importantes del empleo de ferroaeaciones proporciona elemento aleante p’ el acero, mejora las prop mecánicas del acero.

CLASIFICACIÓN DE ACEROS DE ACUERDO A DESOXIDACION:

ACERO EFERVESCENTE:

Es un acero que tiene una cantidad minina de desoxidante lo que ocasionan que solidifique la parte superior 1° dejando los gases que se han formado dentro atrapados los que luego producen sopladuras

se puede usar en embutido profundo , hojalata y chapa galvanizada.

ACERO SEMI CALMADO : Es aquel que no tienen una cantidad mínima de desoxidante lo que ocasiona su composición homogénea no presenta inclusiones. Tiene una presencia pequeña de gas FeO+CFe+CO

ACERO CALMADO : Se conoce así al acero que esta completamente desoxidado presenta una composición homogénea y se usa en la fabricación de aceros aleados.

Acero Tapado: Es el acero efervescente al terminar de las colas a la lingotera se tapa para evitar la formación de recuchupe

Defectos el los lingotes de acero:

Sopladuras: Son pequeñas cavidades llenas de H y O2 arrastrados por el desprendimiento de los óxidos de C procedentes de la reducción de óxidos de Fe y Mn . Una adición suplementario de un reductor energético Al o Ferrosilicio impide que el desprendimiento gas entonces se dice q el acero esta calmado.

Grietas: Las gritas son defectos externos resultantes del desgarro de la superficie del lingote al iniciarce el enfriamiento .

Gotas frías: Se producen por las gotitas del metal liq q saltando en el transcurso de la colada se solidifican en al superficie del lingote . Grietas y gotas desaparecen por el desbastado.

Poros: Son desgarros internos debidos a tensiones q por efecto de las dif de la T° y la viscosidad se producen en la masa del metal en el transcurso de la solidif se evita < la T° de colada y + el enfriamiento.

Copos: Fisuras debidas al desprendimiento de H cuya solubilidad < la T° . perjudican las propiedades mecánicas creando puntos de < resistencia.

EL LINGOTE DE ACERO:

La solidificación se efectúa a partir de las paredes de la lingotera y se dirige hacia el centro .Un lingote colado normalmente presenta una heterogeneidad cristalina y una heterogénea química.

Heterogeneidad Cristalina

Se distinguen por 4 zonas: la parte q se ha solidificado contra la pared , la zona basáltica formada por grandes dentritas normales a la pared., la zona de dentritas no orientadas , la zona del centro de cristalización confusa el final de solidificación

-- La solidificación del acero calmado viene con una contracción del 8% del vol resultando en la parte central del lingote un vacío llamado cavidad o rechupe .

RECHUPE: Cuando un metal se solidifica su volumen disminuye y si el molde esta diseñado d tal manera q queden bolsas de liq aisladas cuando la superficie de la fundición esta sólida se forman cavidades de rechupe . el molde debe diseñarse de tal manera que siempre halla una columna de metal fundido que se q solidifique al final Too por una mala técnica de vaciado .dif de d , cambio de T° en colada.

Metodos para prevenir:

Colada en cono invertido, re-hot de la cabeza del lingote a fin de retardar el enfriamiento, empleo de MAZAROTA q es una suerte de reserva de metal liq destinado a llenar la cavidad de rechupe a medida q se va formando , compresión del lingote en transcurso de su enfriamiento .

Heterogeneidad Química:

Las capas exteriores son menos ricas en C q las del centro del lingote , formado de acero mas duro y mas fusible . En esta región al rededor del rechupe se acumulan otros elementos cono P y S . esta distribución desigual de los constituyentes conduce a un sólido heterogéneo a partir del liq homogéneo constituye la segregación mayor . se atenúa por T.T

Clasificación de aceros de acuerdo a método de fabricación : HE de arco, Neumáticos , Siemens Martín

REFRACTARIOS

- Material no metálico q estable a altas T°.

-

- Material que resiste a deformación a >> T°

- Material q resiste a ablandarse a >> T°.

Usos :construcción de hornos y revestimientos de los recipientes de contención , hornos de calentamiento , re calentamiento ,TT , cuchara , vagones de transporte de metal liq , para ductos y chimeneas por donde circula gases hot.

Clasificación los ladrillo refractarios desde el punto de vista QUÍMICO :

Acidas: SiO2 ; Básicas: CaO , MgO; Neutras:Al2O3,cromita ,grafito

Clasificación MINERALOGICA

Refractarios de alta arcilla :Bajo ,Medio, alto: Servicio (25-45 Al2O3)

Refractarios de Sílice:

Normales, Super Servicio.

Mulita(65-75 Al2O3) ;Corindon(80-100Si2O3);Base Bauxita(75-90Si2O2); Corindon(90-100Si2O3);

Refractarios de Oxido Puro.

Mineralógico :examen

Silico aluminososo: Super light, low duty , medios sílice.

Alta alumina; de silice de alta produccion, ; básicos; Otros: cromita zirconita etc.

Clasificación de ladrillos refractarios

Arcilla(superio,alta,baja,semicilisica); Alta alumina(Mulita y corindon) Silisica(superrior y regular); Basicos( Magensita Dolomita); Aislantes(Silisica ,Magnesita).

Especialidades Refractarias:

a)Mortero refractario:

Tierra refractaria que sirve para unir a los ladrillos refractarios. Se emplea agua.

b)Concreto Refractario:

Mezclas refractarias con materiales previamente molidos y cribados con agentes químicos q Rx con adición de agua para dar una fuerte liga q se desarrolla a T° amb.

c)Ladrillo refractario : Es un compuesto constituido ordinariamente de arcilla arena sílice y alumina tiene la prop de soportar elevadas T° sin sufrir agrietamiento fusión o calcinación . Es empleado en los revestimientos de los hornos

d)Plástico refractario: Son materiales q se preparan a una consistencia plástica

Se trabaja con poca agua se emplea para cubrir espacios de difícil geometría en donde no seria practico usar ladrillos .

e)Apisonables: Son granulares de diversas comp . q se puede aplicar por compactación

.Propiedades de los refractarios ;

Refractabilidad Resiste las altas T° ,Resiste al choque térmico ,resiste al ataque de la escoria, Resiste al ataque químico ,Resiste Expansión térmica y aumento de volumen < de 15% ,Resiste al comportamiento bajo carga a diferentes °T ,resistencia al agrietamiento ,Capacidad calorifica y conductividad térmica (guarda calor) ,Resistencia a la abrasión .

COLADA CONTINUA:

Consiste en dar un producto evitando varios pasos de la colada convencional ósea que de la colada pasa a una lingotera por medio de un repartidor luego es guiado por una especie de matriz y esta es jalada por los rodillos extractores luego

con las forma que se tiene pasa al corte al tamaño que se desea este ya es un producto como por ej.

tocho , palaquilla o redondo etc

La colada en lingotes( CONVENCIONAL )

concite en hechar la colada a los lingotes para su almacenamiento y luego llevarlos a los sig procesos y así recién obtener el producto o semiproducto en la colada convencional , hay 2 métodos :

Colada directa :que va de la cuchara la lingote por la boca ,

colada indirecta :que va de la cuchara al lingote madre y este reparte a otras lingoteras ,por el fondo

Ventajas y desventajas de colada directa e indirecta en lingotes:

Ventajas colada directa:

< costo de operación ,- < espacio de trabajo,- < inclusiones no metálicas ,- proceso mas eficiente,- emplea < metal, < mano d obra.

< rechupe , < rendimiento metálico.

Desventajas de colada directa:

- Superficie con mal acabado , salpicaduras , proceso mas lento , llena un lingote x vez.

< posibilidad de control d colada

Ventajas de colada indirecta.

Mejor acabado superficial . proceso mas rápido , puede llenar varios lingotes a la vez.

< perdida de T° , > control d colada.

Desventajas de colada indirecta:

+ costo de operación , + espacio de trabajo , + rechupe , + cantidad de metal , + mano de obra.

Diferencias entre colada continua y convencional:

Colada convencional : Es intermitente o semi continuo , rendimiento 95-90% ; tiempo de extraer el acero del molde ½ -6 horas., > espacio , la forma de colada es por gravedad o canales.

Colada continua : Es un proceso continuo , rendimiento 92-96% , tiempo de extraer el acero 1/3 - 1 minuto ,la colada es por gravedad al distribuidos del molde. , prod de acero calmado

.5 pasos q se ahorran con respecto a colado continua con respecto a colada convencional:

Deslongoteo, Carguio al horno ,calentamiento, descarga del horno , laminación.

¿Q tipo de acero con relación a su oxidación se puede obtener de la colada continua:

Rta: Acero calmado

¿Cuales son los tipos de semiproductos que se pueden obtener en colada continua.?

Planchones ,tachos , palanquillas, redondos para tubos, perfiles gruesos.

Planchas laminadas: Efervescente, Convencional.

Palanquillas para alambre: efervescente LD continua.

Barras acero inox :calmado, HEA , convencional.

Perfiles de < C: Semi C LD Continua.

¿ factores se debió el rápido desarrollo de la colada continua?

Se ahorran 5 pasos (comparada con la colada convencional) hasta obtener el tocho.

Mejor la rentabilidad de la planta . se obtienen aceros de mayor calidad - con una desoxidaxion casi completa .Además se obtiene mayor producción ,mayor rendimiento metálico.

proceso automatizado ; > precisión , < espaci

El elevado rendimiento referido al acero liq q es +/- 95% .

PROCES DESGASIFIC D ACERO en VACÍO

Es aplicable a toda variedad de aceros

Se logra: Eliminar gases H2 ,N, y O2 q se encuentran disueltos en el metal fundidos ya q estos cambian las prop físicas y químicas.. - baja los contaminantes Pb ,Sn , As , Cu por evaporación .mejora prop de colada , obtener bajos valores de C , alta recuperación d elementos aleantes si se adiciona al acero bien desgasificado

Proces desgasifi en vacío se clasifican:

A)Desgasificación en el chorro:

a)desgasificación bajo el horno.

b)desgasificación de cuchara a cuchara.

c)colada en vacío.

B)Desgasificación en la cuchara

Desgasificación progresiva.

a) proceso de elevación en vacío DH (boquilla sumergida elevable)

b)proceso de circulación en vacío RH(boquilla sumergida co aspiracion con Ar)

procesos de super-alta-refinacion.

* desgasificación con hot por arco VAD

*desgasificación con oxigeno: VOD

A) desgasificación en el chorro:d

Se da con la división de una vena de metal liq mientras ingresa a una cuchara o cámara en la que antes se ha evacuado el air . Al entrar en este medio el chorro liq estalla dividiéndose en una lluvia de gotitas (entre 1-5 mm) q constituyen

focos activos de eliminación de gases.

El fenómeno desintegrado se origina por la rápida evolución de los gases cuando experimenta un cambio brusco de P (descenso) asegurando la creación de una gran superficie de acero expuesta a la acción del vacío . la desgasificación es entonces enérgica durante la caída y se completa cuando las gotas se reúnen en la cuchara o lingotera a presión de vacío.

a) desgasificación bajo el horno :

La cuchara de colada cerrada por la cubierta actúa como recipiente de vacío sobre la tapa de cuchara hay otra mas pequeña que actúa como embudo y como sello de vacío .

Cuando el metal fundido en el HE se encuentra listo y con el conjunto de cucharas da comienzo al vaciado en el horno a la cuchara intermedia cuando se ha completado a 2/3 de su vol. se abre la válvula accionada por un sistema barra - tapón permitiendo la entrada del acero en la cuchara principal bajo vacío iniciándose de esta manera la desgasificación .

La velocidad de transferencia de metal liq de la cuchara intermedia a la cuchara

principal es una variable muy importante del proceso y debe controlarse rigurosamente seleccionando el dia de la válvula usada y considerando la h del acero durante el vaciado.

Terminado el tratamiento se puede adicionar cantidades controladas de Al y too de aleantes para la corrección final de la composición química .

Las condiciones favorables de desgasificación da como resultado

contenidos bajos de H, los aceros con este proceso tiene alto grado de limpieza.

Ventajas:

- Rápido separación de O2 por desoxidacion en vacío ;- contenidos < de H2 ; corrección de análisis químicos.;- producción económico de lingotes pa forja.

APLICACIÓN:

- en la producción de lingotes de aceros estructurales , acero aleados y para producción de colada continua.

b) Desgasificación de cuchara a cuchara.

En este caso la cuchara de fundición cerrado por una cubierta actúa cerrado por una cubierta , actúa como cámara de desgasificación o too como cuchara que se puede llevar a una cámara de vacío .

Los materiales de aleación se puede adicionar durante el tratamiento de vacío . para un buen mezclado y homogeneizado, se puede usar un sistema de agitación.

El proceso de desgasificacion es el sig .:

Debido a la división del chorro en numerosos gotas pequeñas la superficie expuesta al vacío es ampliada grandemente . Como las gotas pequeñas la trayectoria de difusión es pequeña por esta razón el H y otros gases son separado rápidamente . El metal permanece expuesto al vacío en todo proceso de desgasificación .

Ventajas. Rápida separación de O2 por desoxidacion en vacío ,niveles bajos de H2, corrección de análisis.

Desventajas: La desventaja es la perdida rápida de T° se precisa un sobrecalentamiento previo.

APLICACIÓN : Fabricación de lingotes de aceros estructurales aceros aleados.

c)Colada en vacío: En este proceso el molde en el lingote es fundido es puesto dentro de una cámara que es cerrada por una tapa hermética de vacío y evacuada. El acero es vaciado en una cuchara normal de colada y llevada sobre la cámara de vacío y el chorro de metal liq dividido en pequeñas gotas fluye in cámara de molde .

Pueden controlarse a través de las observaciones intensivas por las mirillas.

La desgasificación se da como sigue.

Debido a la división del chorro en muchas gotas la superficie expuesta al vacío se incrementa grandemente . la trayectoria de difusión es corta debido al pequeño tamaño de las gotas por esta razón los gases son separados.

El acero en el molde permanece expuesto al vacío evitando asimilación adicional del gas de atm.

Las condiciones favorables de desgasificación en la colada en vacío dan como

resultado los menores niveles de H que pueden alcanzarse en la producción practica too se alcanza

en la practica too se alcanza una mejor limpieza del acero.

Ventajas: - T° normal de colada,- Los mas bajos % de H2 ,- Producción económica de grandes lingotes ,para producción de grandes lingotes de forjado

APLICACIÓN: Fabricación de acero estructurales. Fabricación de aceros aleados.

B). Desgasificación en cuchara:

Se alimenta a una cuchara especial entonces esta es colada en un recipiente hermético de vacío que es evacuado rápidamente por un sistema de bombas de vacío a una P . debido a la formación de CO , el acero es agitado en la cuchara . Esta agitación causa una superficie fresca a ser expuesta continuamente la vacío que acelera grandemente el grado de desgasificación de H2 y N2 del acero los gas liberados son evacuados por bombeo.

Para producir un mov. del baño por un gas Ar como agitador

Para la corrección de la composición del metal se puede instalar un sistema de adición de materiales aleantes.

Ventajas: :Reducción del contenido de H2.

Reducción de inclusiones. Corrección del composición del metal.

APLICACIÓN: Para casi todas las calidades de aceros es el proceso mas simple.

*)Desgasificación Progresiva.

Estos son los métodos en los cuales se toman porciones de masa fundida se tratan y se reintegran a la cuchara continuamente hasta que se obtiene la purificación deseada.

EL PROCESO DH .El acero es llevado a la cámara de vacío desde una cuchara de colada . esto da lugar a la formación de una columna barométrico de acero entre la cuchara y la camara de vacío debido al efecto de la P atm . El acero fluye en la cámara o regresa a la cuchara Durante el flujo del metal en la cámara toma lugar el proceso de desgasificación .

La elección del dia de la válvula de la cámara de vacío y la velocidad de elevación que puede variarse uno del otro , el acero tratado es retornado sucesivamente a la región inferior de la cuchara .

Al final del proceso ( libre de influencia de O2 o escoria ) toma lugar la adición controlada de elementos aleantes en la cámara de vacío.

Un métodos Es la desgasif sin la adición de desoxidante ,evitan q forme de óxidos complejos

.Otro método es fundir sin la adición de elementos de desoxidacion pero + Al entonces separarlo de alumina.

Ventajas: Rápida separación de O2 por desoxidaxion en vacío ;.- eficiente separación de H2,- descarburuzacion ; - recarburuzacion en vacío , - adición exacta de aleantes en vacío. ,- logro de composición química de estrechos márgenes.

- cortos tiempos de tratamientos. Reducción significativa de tiempos en el horno , homogeneización de la T° ;Se aplica en todas las aleaciones conocidas

Proceso de circulación en vacío RH:

Tiene una cámara de vacío con un equipo de aleación y una cuchara normal de colada , la cámara de vacío tiene 2 conductos por uno de ellos el metal asciende por inyección de gas Ar.

El acero al entrar en la cámara de vacío forma de gotitas forman de nuevo una masa liq que sale de la cámara de vacío por el conducto baja volviendo a la cuchara

La cámara de vació se calienta con un sistema de barras de grafito

Ventajas: Reducción de H , desoxi en vacío , descarburacion a bajos niveles , adición de aleantes la vacío, homogéneo de masa fundida.

Este proceso tiene gran flexibilidad en el tratamiento de aceros de diferentes calidades para la producción de lingotes y colada continua.

DESGASIFICACIÓN POR CALENTAMIENTO DE ARCO: VAD

Reúne equipos de desgasificación y de HE. Obtención del metal liq es vaciado en la cuchara de colada. La desgasificación se inicia con una purga de gas Ar a una P <.

Las ventajas : reducción de H, desxidaxcion en vacío , buena desulfurizacion, punto preciso de T° de colada, aleación al vacío , flexibilidad para mantener cargas de 10-160 Tn . gran flexibilidad en tratamientos de acero de baja y >aleación con > grado de limpieza para lingotes y colada continua

DESGASIFi CON O2 AL VACIO –VOD

Este proceso es empleado en la descarburacion de acero inoxidables.

Se realiza en 3 etapas: Tratamiento en vacío en condicione de oxidación ,

T . de vacío en condiciones de red y desulfur.

El T. de vacío en condiciones de oxidación Se de la introducción de O2 (g) produciendo descarburacion por la formación de CO llegándose al final a una P de vacío de 30 torr al final de la descarburacion se interrumpe el soplado de O2 y comienza la etapa de T. en vacío en condiciones de reducción el O2 disuelto en el metal es consumido y algo de Cr de la escoria es reducida > su contenido en el baño. En esta etapa se agrega Si como reductor, . la desoxidacion final y la desulfuracion es durante las etapas 2 y 3

Ventajas: Descarburización en vacío de altos niveles de C iniciales , uso de materias primas baratas , desoxidacion en vacío , separación de H y N y desulfuracion .El proceso es usado para aceros inoxidables buena conductividad y soldabilidad.

RESULTADOS DE DESGASIFICACIÓN en vacío

El H se puede reducir hasta 75% del contenido inicial , el Ni se puede reducir hasta 35% , el O2 se reduce hasta 50-75%

Las inclusiones de silicatos y alumina bajan y las de MnO casi no existen después de la desgasificación . Se < # de inclusiones reduce por evap. Cu , Pb , Zn , Mn y Sn.

La desgasificación en vacío mejora las prop mecánicas del acero > la ductilidad y resistencia a la fatiga por reducción del # y tamaño de las inclusión.

De todos los métodos para la desgacificacion en vacío cual usaría para la aplicación en:

1)Aceros estructurales aleados para lingote: desgasificación bajo el horno , desgasificación de cuchara a cuchara

2)Aceros inoxidables y otros aceros como alto Cr para lingotes y colada continua. desgasificación progresiva. RH.

3)acero baja aleación:Colada convencional.

4)inoxidables: desgasific con O2 VOD

5)Estructural aleados: HE arco, desgas vacio

6)Herramienta: DH

A que causas se debió el rápido desarrollo de la colada continua

Es el elevado rendimiento referido al acero liq que oscila entre 95-98% y otro es el que se ahorra 5 operaciones hasta obtener el tocho por ende es económico.

Que exigencias en el acero se consiguen con la desgasificación en vacío.

El H2 se reduce +/- 75% del contenido inicial se previene la aparición de copos , fracturas y otros defectos producidos por H2.

¿Como se realiza la eliminación de los elementos negativo +-s en el acero?

Se eliminan realizando sucesivos afino tanto en el convertidor y la cuchara adicionando fundentes y ferroaleaciones respectivamente.

¿Ventajas que ofrece la desgasifcacion en vacío del acero en comparación aceros convencionales.?

Eliminación de O2, N, H.

Evita la formación d inclusion no metálicas.

Una mayor desoxidacion para obtener productos de alta pureza - alta resistencia a la corrosión , mejor control ;< la formación de copos;< la tendencia a formar rechupe secundarios < la formación de grietas de solidificación da buena forjalidad y ductilida

Resumen efecto de H:

La fabricación del acero con métodos convencionales no permite el uso de una buena liberación de sus componentes gaseosos como el H o y Ni .es tos

elementos tiene influencia en las prop del acero y producen defectos en el lingote

El vacío es producido por medio de bombas desarrolladas para lograr los grados de enrarecimiento gaseoso necesario para manipular grandes cantidades de gas a la baja P requerida . la bomba usadas en vacío depende de las facilidades para evaporar el agua .

GASES EN EL ACERO

Gases H , N , O2 se presenta en solución como átomos iones o combinado químic. con ciertos elementos del acero.

Los gases del acero liq se originan en la chatarra de acero los retornos y herrumbre .

la conversión del Fe too produce H y N las ferroaleaciones que se ingresan en le baño too están cargado con gases . Así mismo el metal liq absorbe de al atm que lo rodea.

H: Se disuelve en metal en forma atómica con lo cual el H pierde su carácter gas.

En las aleaciones fundidas con el Fe el H presenta dif solubilidades , > la solubilidad en con Ni , Mn , Cr , y Nb. Y baja con C , Al , Sn , Co, Si.

En los HE hay condiciones mas favorables para el > del contenido de H especialmente durante el afino sobre la escoria blanca .

Efecto del H sobre la calidad del acero

acelera la segregación de otra impureza. Por dif. solubilidades del H en dif fases de Fe una gran cantidad de Fe es liberada de la solución y enfriamiento cerca de las grietas del lingote o entre los poros y en los bordes entre el metal y las inclusiones no metálicas. Formación de fisuras muy finas llamadas copos. Produce grietas en la forja fragiliza ,sopladuras causa tensiones.

O2: Es soluble en Fe en una lim extensión a T°E. El O2 puede estar en solución liq o sólida too se encuentra como varios óxidos .

Entre los óxidos están el ferrosos que tiene la mas alta solb en Fe liq así la solb de O2 en el Fe será max cuando en Fe este en contacto con el Oxido ferroso .

Los contenidos de O en el acero dependen del tipo de acero y métodos de fabricación.

Efecto de O2 en acero produce un envejecimiento deteriora la resistividad eléctrica y reduce las pro magnéticas da fragilidad en hot.

N Se disuelve en el Fe en forma atómica.

la solb varia con T° > la solb con Cr , Nb , V , Ta , Mo y reduce la solb con Sn , Cu , Ni, Si y C.

Con el Fe e Ni forma 2 compuestos Fe4N y Fe2N .

Los Nitruros de Al V y B son formados a T° por debajo del punto d solidificación del metal son estables bajo estas condiciones.

Las cc altas de N > las prop mecánicas del acero al mismo time reduce las prop plásticas. El N > la fragilidad del acero

De los procesos de reducción y aceracion estudiados cual son los que mas conviene al país.

Rta a)Como proceso de reducción mas conveniente es el AH a pesar que hasta hoy no se puede obtener coque de carbón en Perú debido a que trabajo con casi todas las materias de este se obtiene arrabio liq.

Rta b) Seria la reducción directa que es mas económico pero si se tiene en cuanta la cantidad seria mas aconsejable el método de reducción directa.

Rta c) En los procesos de aceracion el método mas aplicable seria el LD por su bajo costo pero teniendo en cuenta la calidad seria el horno eléctrico

.Rta d) La reducción directa trabaja con HE arco esta podría ser una alternativa otra seria el AH trabajando con LD .

Todos están adentro?

La ceremonia esta a punto de empezar Despierta!

Indios esparcidos por la autopista del amanecer sangrando

Espíritus acuden a la frágil mente del niño

lo llevan al dulce bosque y entra en el sueño caliente.

( The Doors movie)

Mas temas aquí!