Riesgos en Plantas de Proceso-1

-

Upload

harold-puelles -

Category

Documents

-

view

37 -

download

0

description

Transcript of Riesgos en Plantas de Proceso-1

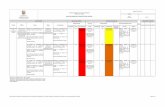

MDULO II: SEGURIDAD EN MINERA

TEMA: RIESGOS EN PLANTAS DE PROCESO 1.1 INTRODUCCIN

Elcobreesunelementometlicoqueprovinodelas profundidadesdelaTierrahacemillonesdeaos, impulsadoporlosprocesosgeolgicosqueesculpieron nuestroplaneta.Yalllegarcercadelasuperficiedio origen a diversos tipos de yacimientos. Enlaactualidadlamayorpartedelcobredisponible aparecedispersoengrandesreas,mezcladocon materialmineralizadoyconrocaestril.Estossonlos yacimientos porfricos, que slo pudieron ser explotados cuandosedesarrollaronlashabilidadesmetalrgicas necesarias para separar y recuperar el metal. Lasoperacionesyprocesosqueelhombreutilizapara convertir los minerales que obtiene de la naturaleza, en unproductoqueleseamstil,esloqueseconoce como beneficio de minerales.

El campo del beneficio de minerales o el procesamiento deminerales,constituyelastcnicasconstituidaspor unaseriedeoperacionessecuenciales,aqueson sometidas las menas y que permiten la separacin fsica de las especies minerales, de las gangas o estriles. Lasdosoperacionesfundamentalesdelprocesamiento de minerales son:

La liberacin del mineral valioso de su ganga. La concentracin o separacin de stos de la ganga.

Adems el tratamiento de cobre depender si es cobre oxidado o cobre sulfurado, a continuacin entregaremos losconceptostericosdelosprocesosrealizadosaal cobre,conlosrespectivosriesgosemitidosporla operacin. MODULO II: SEGURIDAD EN MINERA Cul es la importancia de la Industria Minera en Chile? Cules son las normas que debe conocer el Experto SERNAGEOMIN? 1 MODULO II: SEGURIDAD MINERA

Objetivos: Describir y analizar los diferentes procesos en plantasde:Chancado,Molienda,Concentracin hmeda,Lixiviacin,ExtraccinporSolventesy Electroobtencin, identificacin de los riesgos asociados y la medidas de control para cada uno de ellos. 1.1 BENEFICIO DE MINERALES

Lasoperacionesyprocesosqueelhombreutilizapara convertir los minerales que obtiene de la naturaleza, en unproductoqueleseamstil,esloqueseconoce como beneficio de minerales.

El campo del beneficio de minerales o el procesamiento deminerales,comprendelastcnicasconstituidaspor unaseriedeoperacionessecuenciales,aqueson sometidaslasmenasyquepermitenlaseparacin fsicadelasespeciesminerales,delasgangaso estriles.Enotraspalabras,todaslasactividades tecnolgicas desde la recepcin de minerales de la mina, hastalaentregadeproductosconcentradosala industria qumica y metalrgica o al mercado. Figura N1. Esquema de Mineralizacin. 2 PROCESOS PLANTA

2.1 CONMINUCIN

Los objetivos de la Conminucin son: Producirpartculasdetamaoyformaparasu utilizacin directa. Dependiendodelrangodetamaodepartculasla conminucin se acostumbra a dividir en: Chancado para partculas gruesas mayores que 2 Molienda para partculas menores de 3/8 Figura N2. Diagrama de flujo proceso Cu Sulfurado. 2.1.1 EQUIPOS DE REDUCCIN DE TAMAO Eldiseodelasmquinasdereduccindetamao cambia marcadamente a medida que cambia el tamao delaspartculas.Cuandolapartculaesgrande,la energaparafracturarcadapartculaesaltaaunquela energa por unidad de masa es pequea. Amedidaquedisminuyeeltamaodelapartcula,la energa para fracturar cada partcula disminuye, pero la energa por unidad de masa aumenta con mayor rapidez. Consecuentementeloschancadorestienenqueser grandesyestructuralmentefuertesmientrasquelos molinosdebensercapacesdedispersarenergasobre una gran rea. 2.1.2 EL CHANCADO Y LOS TIPOS DE CHANCADORES El chancado es la primera etapa de la reduccin de tamao. Los chancadores pueden clasificarse bsicamente de acuerdo al tamao del material tratado con algunas subdivisiones en cada tamao de acuerdo a la manera en que se aplica la fuerza. En el chancado primario de menas se utilizan principalmente chancadores de mandbula o giratorios. En el secundario chancadores giratorios o ms comnmente chancadores de cono. Mientras que en el chancado terciario se utilizan casi universalmente chancadores de cono. El chancador secundario toma el producto del chancador primario y lo reduce a su vez a un producto de 5 a 8 cm. (2 a 3). Elchancadorterciariotomaelproductodelchancador secundario y lo reduce a su vez a un producto de 1 a 1.5 cm. (3/8 a ) que normalmente va a etapa de molienda.Figura N2.1.Chancador Giratorio(Primario)

Fotografa de la abertura de alimentacin de un Chancador Giratorio Figura N2.2. Chancador de Cono Standard Figura N2.3. Chancador de Cono de Cabeza(Secundario)Corta (Terciario) 2.1.2.1 CMO SON LOS EQUIPOS? Loschancadoressonequiposelctricosdegrandes dimensiones.Enestosequipos,loselementosque trituranlarocamediantemovimientosvibratorios estnconstruidosdeunaaleacinespecialdeacero de alta resistencia. Los chancadores son alimentados por la parte superior y descargan el mineral chancado porsuparteinferioratravsdeunaabertura graduada deacuerdoaldimetro requerido.Todo el manejodelmineralenlaplantaserealizamediante correastransportadoras,desdelaalimentacin provenientedelaminahastalaentregadelmineral chancado a la etapa siguiente. Elchancadorprimarioeseldemayortamao(54'x 74', es decir 16,5 m de ancho por 22,5 m de alto). En algunasplantasdeoperaciones,estechancadorse ubicaenelinteriordelamina(cercadedondese extraeelmineral)comoeselcasodelaDivisin Andina. La seleccin del tipo y tamao del equipo chancador paracadaetapasedeterminasegnlossiguientes factores: Volumen de material o tonelaje a triturar. Tamao de alimentacin. Tamao del producto de salida. Durezadelarocamatriz,yaquelaproporcinde mineralsueleserpequea.stendiceesdesuma importancia y se expresa normalmente por la escala deMohs,lacualtieneimplicanciaalmomentode seleccionar el tipo de equipo a utilizar. Tenacidad, segn el ndice de tenacidad de la roca a triturar, el que se compara con el de la caliza, a la que se le asigna el ndice 1. Abrasividad. Debida fundamentalmente al contenido deslice,principalcausantedeldesgastedelos equipos.

2.1.2.2 CIRCUITOS:

Se denomina circuitos a una configuracin de ordenamiento de las unidades productivas dentro de la operacin, generalmente las unidades de trituracin (chancadores o chancadora) van acompaadas de sistemas de clasificacin o separacin por tamaos, es as que podemos distinguir dos tipos de circuitos chancadorclasificacin: Circuitoabierto:Sedenominaascuandolaunidad deseparacinportamaosrealizasufuncinen forma directa.

Circuitocerrado:Sedicequehayunaoperacinen circuitocerradocuandoelproductoquesaledela seccin es el producto del clasificador. Las ventajas comparativas le dan una mayor flexibilidad al circuito cerrado ya que permite compensar algunas diferencias de las caractersticas fsicas del mineral como tambin obtener un producto ms homogneo.

2.1.2.3CLASIFICACINDELOSCHANCADORESSEGN PUNTO DE PIVOTE

Chancadora tipo Dodge. Chancadora tipo Blake. Chancadora tipo STP o Universal.

CHANCADORA TIPO DODGE: Se caracterizan por su punto de pivote en la parte inferior de la mandbula manteniendo el tamao de la descarga inalterable y no siendo as la alimentacin o boca, generando problemas de Atochamiento pero entregando un producto ms homogneo.

CHANCADORA TIPO BLAKE: Tiene su punto de apoyo o pivote en la parte superior de la mandbula manteniendo inalterable el tamao de admisin, y variable la descarga, lo que trae consigo una mayor heterogeneidad en el producto que es compensado por la poca posibilidad de Atochamiento que esta mquina tiene. (Ms conveniente que la anterior). CHANCADORA STP O UNIVERSAL: Tiene rea de alimentacin y descarga variable, es decir, no tiene fijo la abertura de admisin y descarga, y las variables son el flujo de alimentacin y el tamao de la descarga o setting.

Blake: Un puente Doble puente

Chancadora de doble puente: Enlachancadoradedoblepuenteelmovimiento oscilatoriodelamandbulaesefectuandoporel movimientoverticaldeunejeopitmanysemueve por la accin de una excntrica. Elpuentetraserohacequeelejetengaun movimientolateralhaciendoquelamandbulase cierreyseabraconsecutivamente.Lasprincipales caractersticas de esta chancadora son: Debido al pivote de la parte superior se obtiene una mxima carrera en la parte inferior de la mandbula. La fuerza del chancado es menor en el inicio del ciclo ymsfuerteenlaparteinferiorgenerandoun gradientedepotenciadesarrolladaenunespacioo un trayecto muy reducido.

Elchancadosevaproduciendoamedidaqueseva cayendo entre las mandbulas hasta que es detenida porelestrechamientodeellasyentoncesporla accincombinadaenimpactoycompresines triturado hasta que vuelve a caer y el ciclo se repite, deahentoncesqueunadelasvariablesquedebe sercontroladaseranlavelocidaddecadadel material. Chancadora de un puente: Las caractersticas de este tipo de chancadora es que existeunmovimientocombinadodelamandbula mvil,estemovimientoesdetipoelpticoelcual presionaelmaterialcontralaplacafijayloempuja hacialaszonasinferioresdelacmaradechancado. Estogeneraunamayorcapacidadparaunamisma aberturaconlosbeneficiosqueestatraeconsigo.El espacio entre mandbulas es de aproximadamente 26 ylascapacidadespuedenllegarhasta900ton/hrs. Paramayorescapacidadessonconvenienteslos chancadores giratorios. Principalescomponentesdeunachancadorade Mandbulas.

Bastidor Biela Muelas Puentes Volantes Bastidor: Se puede decir que es la pieza donde descansa la estructura de la mquina en si, por lo tanto es una de las piezas que ms debe soportar esfuerzos. En las chancadoras grandes estas pueden llevar a ciento de toneladas. Biela: (Manguito) Es la pieza donde ms se reciben cambios de traccin en la mquina, es por ello que ha optado por sistema de biela ajustada por tensores. Muelas: Son las partes de la maquina que estn en contacto directo con el material. Por lo tanto deben ser altamente resistentes a la abrasin. Para materiales blandos se utilizan placas de fundicin templada y acero de manganeso para rocas duras. Eldesgastedelasplacasvaadependerdel tiempoderocasyladurezadestas,se estimaqueunpardemuelasdeuna trituradora mediana es capaz de resistir entre 1000 y 1500m3 de material. Puentes: Los puentes constituyen los eslabones de transmisindemovimiento y tambin constituyen dispositivos de seguridad para la mquina ya que cuando cae material extrao a la cmara de trituracin el esfuerzo generado dentro de la mquina podra generar problemas en la estructura o en el mecanismo. Cuando esto ocurre y se alcanza un cierto grado de esfuerzo los puentes se rompen desactivando el sistema de alineamiento, y por lo tanto liberando a la mquina de tensin. Volantes: La operacin de trituracin se lleva a efecto solo cuando existe energa cintica dentro del sistema y esta energa es gastada (transformada) en el trabajo de trituracin comotambinenvencer las fuerzas resistivas del sistema. Cuandosemarchaenvacilaenerga generadaseguirgastndoseenvencerlas fuerzasresistivasyelexcedentedeellaser almacenadacomoenergainicialenlas volantesloscualeslotransmitirn nuevamentealsistemaunavezquela trituracin se reanude.2.1.3 CIRCUITOS DE CHANCADO Porlogenerallaplantadechancadoproduceun material adecuado para alimentar un molino ya sea de barrasobolas.Paralograrelgradodereduccin deseada del material normalmente es necesario usar variasetapasdechancado.Laexperienciadela mayoradelasplantasdechancadoindicaqueun productoadecuadoparaalimentarunmolinode barras(-3/4)oinclusoalimentacinaunmolinode bolas (-1/2) puede producirse y en la prctica se est produciendo con 3 etapas de chancado generalmente usando circuito cerrado en la ltima etapa. La operacin de la planta de chancado fino es en gran medidaindependientedelfuncionamientodela chancadora giratoria primaria. 2.1.4 TIPOS DE CHANCADORES 2.1.4.1 CHANCADOR GIRATORIO: Estosequipospreferentementeseutilizanen chancadoprimario,enplantasdesuperficieymuy frecuentes en operaciones subterrneas.

Consiste esencialmente en un eje central largo con un elementodetrituracincnicocuyacabezaest montadaenunaexcntrica,estsuspendidoporsu partesuperiordesdeunaaraamunospidery debidoalarotacinpormediodelaexcntrica recorreelcaminocnicodentrodelacmarade trituracin o carcasa. Figura N2.4. Chancador Giratorio. Comoestosequipossonparatareaspesadasla cmaradechancadoseprotegeconlneasdeacero manganesoyelcabezalperaconotrituradoo simplementeenmantoesprotegidoconunadoble capa de acero resistente a la abrasin.

En ciertos modelos, un resorte de alivio hace variar la aberturapermitiendoelpasodelmaterialno chancable(fierro),otrosmodeloscuentanconuna montura hidrulica que permite la bajada del cabezal o subida de la carcasa previniendo el atoche.Puestoquelachancadoragiratoriaoperaentodoel ciclotienemscapacidadquelachancadorade mandbuladelamismaabertura,luegosuusoes recomendado generalmente a plantas con capacidad sobre 900 TPA.

2.1.4.2 CHANCADOR CNICO: Esunachancadoragiratoriamodificada.Laprincipal diferenciaeseldiseoaplanadodelacmarade chancado con el fin de lograr una alta capacidad y una altarazndereduccindelmaterial.Elobjetivoes retener el material por ms tiempo en la cmara y as lograr una mayor reduccin del material.Elejeverticaldeestachancadoraesmscortoyno estsuspendidocomoenlagiratoriasinoquees soportadoenunsoporteuniversalbajolacabeza giratoria o cono.

Como no se requiere una boca tan grande, el casco chancador se abre hacia abajo lo cual permite el hinchamiento del mineral a medida que se reduce el tamao, proporcionando un rea seccional creciente hacia el extremo de descarga, por lo que la chancadora de cono es un excelente chancador libre. La inclinacin hacia fuera del casco permite tener un ngulodecabezamuchomayorqueenlagiratoria, reteniendoalmismonguloentreelmaterial chancado.Estopermiteaestachancadoraunaalta capacidad puesto que la capacidad de una chancadora giratoriaesproporcionalaldimetrodelacabeza. La amplitud de movimiento de una chancadora de cono puede ser hasta 5 veces que el de una chancadora primaria, que debe soportar mayores esfuerzos de trabajo. Adems, operan a una mucha mayor velocidad. El material que pasa por la chancadora est sometido a una serie de golpes tipo martillo en vez de una compresin lenta como ocurre en el caso de la giratoria, cuya cabeza se mueve lentamente.Laaltavelocidadpermitealaspartculasfluir librementeatravsdelachancadorayelrecorrido amplio de la cabeza crea una gran abertura entre ella y el casco cuando est en posicin totalmente abierta. Estopermitequelosfinosseandescargados rpidamente. Logran una razn de reduccin de entre 3/1 a 7/1.

Razn de Reduccin (Rr) = F80/P80

F80 : Tamao granulomtrico pasante en la alimentacin P80 : Tamao granulomtrico pasante en la Descarga

Figura N 2.5. Esquema de chancadores de cono. La chancadora de cono se produce en dos versiones: Cono estndar. Cono de cabeza corta.

2.1.4.3 CHANCADORAS HIDROCONO: SonchancadorasdetipocnicasfabricadasporAllis Chalmers(Faco)lacaractersticaprincipaldeesta unidad, es que posee un sistema hidrulico de ajuste automticodesetting,quetambinsirveelsistema deseguridadpuestoquecuandolaspartculas extraascaenalacmaradetrituracinelsistema hidrulico(hidrojet)bajaelconoliberandoasel objeto extrao. Encuantoelajustedesettingunavezfijadoeste,el sistema interacta al cono logrando as la mantencin deestacompensandoeldesgastedelacarcasade rendimiento y el monto de cono triturador. Figura 2.6 Chancador de Hidrocono. 2.1.4.4 CHANCADORA GYRADISC: Esunavariantedelachancadoracabezacortayse caracterizaporqueelprincipalmecanismode trituracineneldenominadoconminucinentre partculasotambinllamadatrituracininter partculasquenoesotracosaquetrituracinpor cizalle,utilizandocomounidadcuaternarioode trituracin final. Produccin = a 20# 2.1.4.5 CHANCADOR DE MANDBULA: Loschancadoresdemandbulaaltamenteeficientes defijadorsimpleconunagranaberturaparala alimentacin,ngulodecorteideal,extremosdelas paredes forjados, mandbula movible forjada y placas de mandbulas reversibles. Unodeloschancadoresmsantiguoyrobustoesel chancadordemandbulas.Enunchancadorde mandbulas,elmaterialseintroduceporlaparte superioryentraenunacmaraquecontienela mandbula.Acontinuacin,lamandbulapresionael material contra una pared de la cmara con una fuerza extrema,triturndoloentrozosmspequeos. Sosteniendolamandbulaseencuentrauneje excntricoquepasaatravsdelmarcodelcuerpo. Esteejeexcntricosueletenerunvolantefijadoa cada extremo del eje. El entorno al que se enfrentan el volante y losrodamientos deapoyo excntricos, a menudorodamientosderodillosartula,es extremadamenteexigente.Losrodamientosestn sometidosacargasdechoqueelevadas,agua contaminante abrasiva, y calor. A pesar de las exigencias extremas de esta aplicacin, loschancadoresdemandbulaspuedensermuy fiables,yseconsiderancrticasenelprocesode produccin. Figura 2.7 Esquema de chancador de mandbula. 2.1.4.6 CHANCADOR DE RODILLOS: Chancadorderodillodeimpacto,parafaenasde minerasubterrnea,teniendounrodillodeimpacto giratorioinstaladoenunacarcasademolino, transversalmentealadireccinavancedeun transportadordematerialcolocadodebajo;cuyo accionamientoestinstaladodebajodelasuperficie de dicha carcasa.Lainvencinserefiereaunchancadoromolinode rodillo de impacto, particularmente adecuado para su aplicacin en minera subterrnea. El chancador est provistodeunrodillodeimpactoinstaladoenla carcasa de molino por encima de un transportador de mineral, llevando un chute de descarga ubicado en el ladointeriordedichacarcasa.Deacuerdoala invencin el accionamiento del molino de rodillos est ubicadoenlaparedfrontalinclinadadelchutede descargapordebajodelasuperficiedecabezadela carcasa del molino, preferentementeen una consola de motor abatible. El accionamiento del molino de rodillos de impacto se realizaatravsdeunacorreaubicadalateralmente pordebajodelladosuperiordelamencionada carcasa.Elchancadorderodillospresentauna construccin compacta, de fcil montaje y operacin, con una altura reducida, 2.1.4.7 CHANCADOR DE MARTILLO:

Estructura simple Gastos de explotacin bajos Fcil mantener Pequeo ruido particularmente adecuada para la operacin engalera subterrnea.Figura 2.8. Chancador de rodillo. Conveniente para machacar los mediados de y altos materiales de la dureza Lachancadorapuedemachacarlosmateriales semidurosycurruscantes,talescomopiedradecal, mineral de hierro, calcita y carbn con resistencia de lacompresin,menosque150kg/m2enloscampos del cemento, de la explotacin minera, del carbn, de la electricidad, de la industria qumica etc. Chancador de martillo.2.1.5 RIESGOS EN CHANCADORES DURANTE LAOPERACIN

Proyeccin de partculas y piedras durante el proceso de chancado. Altaconcentracindepolvogeneradodurantela operacin del equipo. Excesoderuidoporlaoperacinmismadelequipo, sumado a la fragmentacin de rocas. Atrapamientodeloperador,productodel desplazamiento permanente de las partes mviles del equipo.

Vibracionescuerpoenteroenlasplataformasde trabajo. Visibilidadreducidaduranteproductodelaalta concentracin de polvo en suspensin. Cada a distinto nivel al trasladarse por las plataformas de trabajo.

2.1.6 MEDIDAS DE CONTROL RECOMENDADAS

2.1.6.1 Reducir la gran cantidad de polvo que se produce en la etapa de chancado

Elgranproblemadeloschancadoreseslagran cantidad de polvo que se produce en esta etapa del proceso,generandoproblemasdehigiene industrial, sumado a la contaminacinatmosfrica (higiene ambiental). Humedecerel polvoconagua uotrolquidoesun mtodoantiguoparacontrolardichoagente higinico.

Su eficacia depende de la resistencia del polvo a ser humedecido, as comode su posterior eliminacin antesqueelagentehumidificadorseevaporeyel polvosedisperseenelambientedellugarde trabajo. An cuando este mtodo no siempre es prctico, es confrecuenciautilizadoencanteras,minas, voladurasconexplosivos,perforacinderocas, trasladodemateriales,molidoyharneadode minerales, aplastamiento abrasivo y fundiciones . tilresultainstalaratomizadoresdeaguaenlos puntosdemayorgeneracindepolvo,comoesel caso de los carguos de mineral a los buzones de los chancadores,parasuposterioreliminacinalas correas transportadoras.

2.1.6.2UtilizacindeEquipodeProteccinPersonal (EPP):

En estos tipos de operaciones debe vigilarse el uso delosEPPenformapermanenteysistemtico, especialmenteparaeloperadosdeplantade chancado, especialmente para polvo y ruido.

Estamedidadecontroldebeserlaltimaen aplicarse,privilegiandolasjerarquadecontrol, adems de una medida complementaria a las otras adoptadas.

Eltrabajadordebeserinstruidoensuutilizacin, cuidadosdeusoymantencindestos,conuna capacitacin formal al respecto. El equipo debe ser tcnicamente apto al riesgo y certificado (DS N 18).

Eltrabajadordebeserevaluadorespectodela hermeticidaddelprotectorrespiratorioyverificar la correspondencia de talla con su rostro.

Laadministracindebeorientarycapacitaralos trabajadoresrespectodelasfrecuenciasde cambios de filtros.

2.1.6.3 Procedimiento de detencin y bloqueo:

Sielchancadorpresentaalgnproblemade atascamiento (atollo), por cualquier circunstancia o elementoextrao,sedeberdetenerel funcionamiento de la mquina, colocar una tarjeta debloqueo,paraluegorecinprocederala inspeccin.Porningnmotivoseintentar desatascar estando la mquina en funcionamiento, conelementosnoaptos,comobarretillas,por ejemplo:

Eldesatollodechancadoresesunatarea considerada como crtica y debe ser supervisada en todomomento,extremandotodaslasmedidasde seguridadyejecutadaporpersonalcapacitadoy competente.

2.1.6.4 Cercar el rea de Chancado

Esnecesariocercarelreadechancadocon barandasdeproteccineinstalarlasealtica correspondienteparaeltrnsitosegurode personas, ninguna norma o indicacin de seguridad sobra,sobretodoenterreno,claroquestasno debencontraponersefsicamenteoen documentos. Alremoverpisos(Gratting)sedebeninstalar barandasdeaislamientoparaevitarcadasa distintonivel(lacintadeadvertencianoes suficiente) .2.1.6.5 Dotar al sistema de transmisin con protecciones

Resultanecesarioquetodaslaspartesmecnicas en movimiento cuenten con las protecciones fsicas adecuadas,encuantoalaresistenciaaldao mecnico,seanlasoriginales,nopresenten aberturaspeligrosasymantenganaloperarioen forma segura durante el funcionamiento del Si se considera que el equipo presenta algn punto decontactonoconsideradoeneldiseo,oque debido a su instalacin fue necesario alterar alguna proteccin (lo que debiera ocurrir), ste no deber operar por ningn motivo sin un adecuado chequeo porlasupervisin,EPR,operadoresy mantenedores de lnea. 2.1.6.6 Normar el proceso de limpieza de chancado equipo. Cuando se termine la limpieza de las tolvas o chutes de traspaso que alimenta al chancador, producto de unatascamiento,losoperariosqueparticipenen estatareadebernhacerlodearribahaciaabajo, usandoentodomomentoequipodeproteccin contra cadas. 2.1.7 RIESGOS DURANTE LA MANTENCIN DECHANCADORES Partida improvista del equipo AtrapamientodeextremidadesProyeccinde fluidos a presin Proyeccin de mangueras presurizadas Atmsfera enrarecida Quemaduras por superficies calientes Lesiones por sobreesfuerzo Golpes con herramientas Exposicin a temperaturas extremas Lesin ocular por proyeccin de partculas Proyeccin de partculas incandescentes 2.1.8 MEDIDAS DE CONTROL RECOMENDADAS Mantener actualizado el Inventario Crtico MantenerenbuenestadoydisponibleManualesde Operacin, Mantencin y Emergencias del Equipo (idioma espaol) Capacitar,bajoelmodeloporcompetencias,a personal propio y/o contratista, con los diseadores y fabricantes de los equipos Desarrollardescriptoresdecargoparaequipos crticos. Implementartcnicaspreventivasefectivasparala operacin y mantencin de los equipos Identificarlospeligrospropiosdelafaena,donde operarn los equipos Mantener buenas condiciones de trabajo (ventilacin,iluminacin,sealtica,entreotros), incluido el orden y aseo. 2.2 TRANSPORTADORES DE CINTA O BANDA

Lostransportadoresdecinta,comosunombrelo indica,estnconstituidosporunacorreasinfin, sostenidaymovidademodoadecuadoydispuesta paratransportarsobreella,demaneracontinua, slidosagrandesdistancias,consumiendoenel proceso poca energa. Figura N2.9. Correa Transportadora. Operanaunavelocidadconstante,eliminandogran partedelaoperacinmanual,permitiendo transportar una gran cantidad material por unidad de tiempo,sinnecesidaddemayorespaciopara evolucionar, para una ubicacin fija o mvil. Untransportadordecintapuedepropulsarseen cualquier parte, aunque los extremos son los lugares ms adecuados. Para ello, utiliza una Polea de Cabeza o Motriz y otra Polea de Cola llamada tambin, polea deRetornooTensora.Poseecomoelementos giratorios, una serie de polines, que soportan la carga de la cinta.

Paramantenertensadalacintayabsorberlos alargamientosdelagomaproductode:lacarga,la temperatura y la humedad, se dispone de un sistema de tensado mediante poleas (tensores de tornillo y de gravedad). Lasbandastransportadorassuelentenertresoms capasdelonadealgodn,ligadasentress,porun pegamientobase,queformanlgneroo esqueleto,lascualesestnrecubiertasporambos lados y extremos, por caucho. Est cubierta de caucho varaentre1,5a1,6mm.segnlaseveridaddela operacin.Figura N2.10. Correa Transportadora Enami Planta Vallenar. La capacidad de transporte de una cinta depende de:

Ancho, inclinacin y velocidad de la cinta Inclinacin de los rodillos.

2.2.1 RIESGOS EN LOS TRANSPORTADORES DE CINTAS La aplicacin de este equipo en la minera, trae consigo una gran variedad de riesgos, los cuales aparentemente no son detectados inmediatamente, ya que su operacin es a bajas velocidades y el equipo involucra un cierto grado de simpleza. En general, los riesgos que mayormente se detectan estn los originados por atrapamiento. Se destacan los siguientes: Atrapamiento por poleas o polines. Atrapamiento por las correas o bandas. Elementos Mviles de Zonas de atrapamientocorreas transportadoras Polines Pulley o Poleas 2.2.2 MEDIDAS PREVENTIVAS EN LOSTRANSPORTADORES DE CINTAS Sedebentomarencuentalassiguientesmedidas preventivas,paralaoperacindeestosequiposde transporte: Optimas condiciones fsicas y mentales del operador. El personal que opera estos equipos, debe encontrarse en perfecto estado fsico y mental para desarrollar su trabajo.Laoperacindeesteequipo,noadmite vacilaciones como tampoco valentas mal enfocadas. Instruccinadecuadaalpersonalqueoperaestos equipos. Elpersonalqueoperaestosequipos,deberestar instrudo y entrenado en su funcionamiento, cuidados necesarios,ascomodesusobligacionesycorrecto desempeo frente a un estado de emergencia. Detenerelequipoparalasmantenciones,usando elementos adecuados. Ningnoperariointroducirlosbrazossobrepasando las guardas de proteccin o barandillas si la correa est funcionando,pararealizarmantencionespreventivas o correctivas como por ejemplo, desatascar los polines trabadosymenosanconelementosinadecuados, porelaltoriesgoqueestaoperacininadecuada involucra. Utilizar tarjeta de bloque cuando se requiera. Encasoderealizarunamantencinpreventivao correctiva,utilizarsiemprelaTarjetadeBloqueo Tarjeta Bloqueadora, para inhabilitar la transmisin de energa elctrica del equipo. Aislar las partes o elementos con movimiento. Habilitarconguardastodosloselementossometidos a movimiento o giro. Identificacin adecuada del panel elctrico. Losinterruptoreselctricosdebernestar debidamente identificados a los equipos y reas a que corresponden. As tambin, debern estar ubicados en unlugarvisibleypintadoy/ocodificado adecuadamente.

Usarpreferentementelossiguienteselementosde proteccin personal, para las operaciones con correas transportadoras. Cascodeseguridadconbarbiquejo:paraevitar queelcascosecaigasobreelequipoen funcionamiento.Anteojos de seguridad: es de vital importancia, por la alta probabilidad de proyeccin de partculas. Respiradorconfiltro;paraelpolvo,encasode requerirse. Guantes: cortos de cuero. Indumentaria Adecuada: no usar ropas sueltas, de preferenciausarbuzoomamelucomsbien ajustado,especialmenteenbrazos,puosy piernas,paraevitartodaprobabilidadderiesgo poratrapamiento.Astambin,seevitareluso de colgajos, anillos u otros adornos metlicos, que puedanseratrapadosporlacorreaen movimiento.Porlamismarazn,elpelodeber mantenerse corto. ZapatosdeSeguridad:Debenestarenbuenas condiciones.Enotraspalabras,quelassuelasno estnlisasnilostacosgastados,quepuedan permitir resbalamientos. Asegurarse que el freno de la correa funcione. Enlascorreasinclinadas,sedebeasegurarsequeel frenodelaCorreaoTrinquetefuncionen perfectamente.Porningnmotivo,seusarn barretillasuotroselementossimilaresparafrenarla correa en la Polea de Cola, porel grave riesgo deser atrapado. Verificarelfuncionamientodeldispositivode emergencia. Antes de comenzar a operar el equipo asegurarse que eldispositivodeemergenciaopiladeparadade emergencia, funcione en forma inmediata al ser tirada y que se encuentre en perfectas condiciones. Se debe recordarqueencualquiermomento,lavidadel operadordependerdelestado enqueseencuentre la piola. Habilitar el rea con letreros: Zona Restringida. Sedebeinhabilitarfsicamenteelaccesoalas cercanas de la correa transportadora, a toda persona ajenaaestareaoinformarloconletrerosdeltipo: Zona Restringida a toda persona Extraa. Mantener el orden en el rea. Lazonadetrabajodebermantenerselimpia, despejada y ordenada, con el fin de evitar tropiezos o cadas. No se deber acumular basura ni desperdicios en los rincones, usar para ello los depsitos destinados para este fin. Mantencin peridica. Lubricarperidicamentelospolinesparaevitar atascamientos y en general todas las partes mviles. Habilitarconletrerosinformativoselusode elementos de seguridad personales. Instalarenlugaresvisibles,lassealesdeobligacin adecuadas a la operacin que se realiza. Ventilacin e iluminacin. Mantener una excelente ventilacin eiluminacin en el rea. 2.3LASPROTECCIONESDELASMQUINASUn hombreperfecto,siguiendounmtododetrabajo absolutamenteseguro,nonecesitarademquinas protegidas, bastara slo con indicarle los sitios que no cuentanconproteccin.Comonocontamosconel hombreperfecto,nielmtodolibredeocasionar, daos,lasproteccionesdelasmquinassehacen indispensables. Elhechodequelossiniestrospormquinas desprotegidasarrojanlmsaltoporcentajede amputaciones u otras incapacidades permanentes, es quelasproteccionesdelasmquinasesuntemade gran importancia dentro de la seguridad. La mejor oportunidad para implantar las protecciones sercuandoestndetenidasporreparacioneso accidentesquehayanocurrido,porqueeneste perodo no causarn perturbaciones.Una proteccin quecuenteconlaaprobacindelaspersonas involucradas, asegurar su uso constante y correcto y el trabajador podr dedicarse por entero a su trabajo, enlugarquetenerquedividirsusenergasentreel cuidado personal y la operacin. 2.3.1 REQUISITOS QUE DEBEN CUMPLIR LASPROTECCIONES Que preste completa proteccin al operador. Quepresteproteccinalrestodelpersonal,que trabaja o pasa cerca de ellas. Que no cree nuevos riesgos. Que no cause temor al operario. Que sea aprueba de tontos. Queseanprcticasyresistentes(firmes),paraque cualquier golpe o vibracin no se aflojen o quiebren. Que no debilite su estructura principal. Que no obstaculice la produccin normal. Quemejorelaeficienciayelrendimiento,tantodel operadorcomodelaproduccin Queno produzcan ruidos molestos. Que permita ver a travs de ella, si es necesario. Quepermitalaventilacindelrganoprotegido,si esto es necesario. Quenoobstruyalasmantenciones,reparaciones, ajustes ni las lubricaciones. Queguardearmonavisualconlamquinayno aparezca chocante a la vista, cumpliendo los principios de ingeniera, diseo y construccin. LA OPERACIN DE UNA MQUINA BIEN PROTEGIDA NO DEBER PRESENTAR RIESGO, AUN PARA EL OPERARIO INSEGURO. 2.3.2 REAS QUE SE PROTEGEN EN LAS MQUINAS Y SU CLASIFICACIN

Lasfuentesmscomunesderiesgosmecnicoslo constituyen las partes en movimientos no protegidas, tales como: puntas de ejes, transmisiones por correa, engranajes,volantes,proyeccionesdepartes giratorias,transmisionesporcadenasypin, cualquierpartecomponenteexpuestaenelcasode mquinasoequiposmovidosporalgntipode energa y que giren rpidamente. Segn un mtodo de proteccin que considere todo el conjunto, sin que nada escape, es difcil. Lo mejor, es dividirlamquinaysusalrededoresenpartesbien determinadas. Segn este criterio, se tiene para cada mquina las siguientes partes: 2.3.2.1 PARTES QUE SEPROTEGEN EN LAS MQUINAS.

En las Transmisiones: Son todos los elementos de las mquinasquesirvenparatransmitirenergadel motoralamquinauotraspiezasdelsistemade transmisin.Losaparatosdeenergamecnicase incluyen: ejes, contraejes, poleas, volantes, correas y cables, engranajes y ruedas dentadas y otros. En las Partes Dotadas de Movimiento: Lo constituyen latransmisinsecundariadelaenergaesdecir, aquellasqueestnanimadasdemovimiento,pero que no necesariamente transmiten energa. Las piezas mvilesincluyenlasademovimientoalternativo,las giratorias, las palancas de accionamiento, etc. EnlosPuntosdeOperacin:Correspondeallugar dondelamquinaentraencontactoconelmaterial queescortado,torneado,conformado,modelado, esmerilado, etc. EnlosControlesyenlascondicionesEspecialesde peligro:Serefierealosdispositivosparaponeren marcha o detener la mquina. Condiciones Especiales: Los distintos a los antes citados. 2.3.3 RIESGOS POR MQUINAS DESPROTEGIDASLos accidentesmscomunesproducidospormquinas desprotegidas, pueden resumirse como sigue: Atraparyaprisionaraltrabajadorporlaspiezas dotadasdemovimiento;lascualesgiran rpidamenteotienenlafuerzasuficientepara alcanzarloporlaropa,dedos,cabello,etc. Atrayndoloalamquinaantesquepueda liberarse. Contactoconcualquiercomponentemquinaque semuevecongranrapidezyconlaenerga necesaria para golpear, aplastar o de cualquier otra manera producir dao al trabajador. ContactoconPuntosdeOperacinenlosquela mquinarealizasutrabajosobreelproductoque est elaborando. ContactoconPuntosCortantes,enlosqueuna parteenmovimientopasefrenteaunobjeto estacionarioomvilconefectodetijera,sobre cualquiercosacogidaentreellos,esdecir entrela parte cortante en movimiento y la segunda parte. 2.3.4 MEDIDAS PREVENTIVAS EN LAS MQUINAS

Todo eje, polea, correa, engranaje u otro elemento de transmisinalalcancedelpersonaloubicadoauna altura inferior a los 2,10 m. debe encerrarse o aislarse completamenteentodasulongitud,auncuando transmitanpoca potencia,yaque puedenenredarla ropaoloscabellos.Elejemplotpico,sonlas instalacionesindustrialesdemquinasdecoser. Nosernecesarioencerraraquellaspartesque seantotalmenteinaccesiblesalpersonal.Enalgunos casos slo la polea necesita proteccin, permitindose que la banda funcione sin cubierta. En los casos en que tanto la banda como la polea necesiten proteccin se deber hacer ya sea por medio de mallas o por barras paralelas y as eliminar ambos riesgos. Loscontrolesdeberntenerseguros,paraevitar detencionesopartidasaccidentales.Estos pueden sermecnicosobienembutidosoconresguardos lateralescomomoldurasparaelpaneldelos botones elctricos. SistemaPolea-Correa,cuyaparteinferiorquedaa menos de 2,10 m. de altura, deber cubrirse hasta los 2,10 m. de altura. Correas Inclinadas, debern cubrirse hasta los 2,10m. de altura. Siseprotegenlosrayos delaspoleasyvolantes o losdientesdelosengranajes,sedebehacer siguiendolassinuosidadesperifricas(bordes redondeados de las protecciones). ElOperadorcuidar,entodomomento,del correctofuncionamientodelainstalacin. Inspeccionarvisualmentedesdeunlugarseguro, los ruidos anormales en las poleas, rodillos u otros lugares. Mantencin Preventiva. Se cuidar que en general, todaslaspartesdotadasdemovimiento, permanezcan limpias, sin derrumbe, bien ajustadas a los descansos y sin deformaciones.Se evitar que las correas estn expuestas a la cada de aceite y si porlascondicionesdetrabajo,estonosepuede evitar,seusarncorreasespecialesparatrabajos con aceite. Para aumentar la adhesividad de la correa a la polea, selecolocapastaopolvodepecastilla.Paraesta operacin,lasproteccionesdebernteneraberturas especiales y la pasta se colocar cerca de la parte de lacorreaquesaledelapolea.Nuncacercadela entrada. Lasnormas preventivasdebentratarsedeacuerdo a cadacasoenparticular,yaquelacoberturaesmuy ampliaeinvolucranmuchosfactores,talescomola disposicindelosmateriales,delosdispositivos anexos, de los implementos, de la carga y la descarga de la mquina y en general las condiciones especiales de peligro. 2.3.4.1 Tipos de Protecciones.

Lasmquinasse clasificanenvariascategorascomo son: transportadoras, motores, transmisores, etc. Por ello, es imposible considerar en detalle, la proteccin de cada mquina y an si ella misma involucra varios tipos.Porestarazn,casamecanismosdeseguridad

debeserdiferentedelosotros,aunquetodoslos dispositivos tengan evidentemente ciertos riesgos. En general, todas las protecciones de las mquinas, cualquiera ser su tipo, siempre estarn orientadas a la transmisin, a las piezas dotadas de movimiento, al punto de operacin y a las condiciones especiales de peligro.

Proteccin por Vallas y Guardas. Esaquelladiseadayconstruidaparaevitarque cualquier parte del cuerpo alcance un punto o toma de peligro, interponindose entre el punto de riego delamquinayeloperario.Secaracterizan principalmenteporserfijasyenelcasodeser necesario,slosepodrnsacarconelusodeuna herramientaadecuada,paraoperacionesde limpieza,lubricacinomantencin.Estetipode defensaseencuentraenprensasmecnicas, mquinaslaminadorasyfresadorasyengranajes entre otras.

ProteccinenCercooBarandaenAparatosde Transmisin. Lasproteccionesdecercoobarreraestn generalmente formadas por varillas de acero, metal perforadoocercosdeplsticos,querodeanel punto peligroso de operacin, las cuales pueden ser fijasoajustables.Estetipodeproteccintienela ventaja de separar de manera eficaz al operador del puntodepeligro,permitindoleeluso relativamentelibredelasmanos,paraoperarla mquina. Estetipodeproteccinescasisiempreutilizado paralasoperacionesenqueseaplicansistemas automticosenlaalimentacindelasmquinas. Esta proteccin posee ciertas variantes por ejemplo enalgunoscasoslabarreraestequipadaconun dispositivo mecnico o elctrico de tal manera, que cuando la barrera est abierta se desconecta de la fuente de energa, no pudiendo abrirse la guarda en tantolamquinaseencuentraenoperacin.Este tipo de defensa se encuentra generalmente, en las prensas mecnicas. Proteccin por Deteccin dePresencia oAutomtica.

Estndiseadasconundispositivodecontrol fotoelctrico,elcualsuministranrayodeluzo bastante amplio a travs del recorrido de entrada en lazonadepeligro,interrumpiendoel funcionamientodelamquinaodeteniendoel movimiento, ya que cualquier obstruccin en el haz de luz acciona un freno que detiene rpidamente la mquina.Estanopuedeserpuestaenmovimiento hasta que no haya quitado la obstruccin. Actaenformaindependientealoperadoryporlo general,esaccionadaporlamquinamismayest permitidasloenmquinasquepuedendetenerse con rapidez. Este tipo de proteccin, es costosa en su instalacinyseencuentramuyamenudoenlas prensas de potencia.

Proteccin por Control de Doble Mando.

Estedispositivoestformadoengeneralpordos botones de presin o palancas muy separados entre s y ambos alejados de la zona de peligro,los cuales deben accionarse a un mismo tiempo, para quearranquelamquina.Asresultaquelasdos manosseencontrarnenlugarseguro,cuandola mquina est en operacin.

Estaproteccintienecomoinconveniente,la posibilidaddequeeloperadormetalamanoenel punto de operacin, despus de haber arrancado la mquina,yaquedichopuntoporlogeneralnose encuentracercado.Porotraparte,eldispositivo puede ser alterado por el operador y usar la mquina de manera insegura es decir, bloqueando o teniendo oprimido uno de los dos controles, para utilizarla con una sola mano. Proteccin Elctrica. Estasproteccionesserefierenaladefensadelos equipos e instalaciones que puedan verse afectados porfallasatierra,sobrecargabaocortocircuito. Estasdefensasactandesenergizandorpiday automticamente,mediantedispositivosque tengan adecuada capacidad de ruptura. Loselementosutilizadosenlaproteccincontrala sobrecargayloscortocircuitos,debenaislarsey mantenerse de manera tal, que su estado asegure el cortedelaenergaelctricaantesqueestos alcancensutemperaturamximadediseo.Las bases aislantes que se usen, debern ser de material incombustible. Todoslosfusibles,interruptoresdebernser encapsulados en una caja hermtica al polvo y agua. Proteccin Enclavada. Es aquella en que si no est cerrada, la mquina no puede ser accionada. En otras palabras, no permiten operarloscontrolesqueponenenmarchala mquinahastaqueladefensaseencuentreensu posicindecierre,detalformaqueningunaparte del cuerpo del operador pueda alcanzar al punto de peligro.Laproteccinpermanecercerraday bloqueada, hasta que el movimiento peligroso haya cesado, o bien hasta que el movimiento residual o de inercia es suficiente para originar peligro. Cuandolazonadepeligroseabre,parapermitirel acceso a partes peligrosas, el mecanismo se traba o algn dispositivo evita que el eje principal se mueva oquesetransmitaelmovimiento.Alabrirla proteccin se desconecta la mquina. Proteccin Por Aviso.

EstaproteccinusaTarjetabloqueadorasquese colocanenloscomandosdelosequiposcuando estndetenidosporestarenreparacin.Existe adems, el aviso a travs de sirena para indicar que se echar a andar la planta luego de una detencin. Lasproteccionesporaviso,resultandegran eficiencia y no involucran costo en su aplicacin. Proteccin por Desactivacin Voluntaria.

El uso de un medio de control que pueda desactivar suinterruptor,esfrecuenteencontrarloenlas mquinasdondeseoperaenformacontinua, mientraseloperadorlaalimentaoensudefecto, est expuesto a sus riesgos.

Los controles pueden tener varias formas: MODALIDAD VARILLA. Enalgunoscasossecolocaunavarillade desactivacindondeeloperadorpuedaalcanzarla desde cualquier ubicacin de la estacin de trabajo, la cual al ser tirada detiene la operacin. MODALIDAD BARRA SENSIBLE A LA PRESIN. Labarrasensiblealapresindelcuerpo,puede tambin ofrecer la caracterstica de desactivacin de seguridadquesenecesita.Enestecaso,cuandola barraseaempujada(comoesdeesperarsesiel operadortropieza,pierdeelequilibriooesjalado hacia la mquina), desactivar la mquina. Proteccin por Bloqueo preventivo. Enlapequeamineraesfrecuenteencontrar proteccionesporbloqueenlasetapasde mantencinoreparacin.Unclaroejemplolo constituye el retiro de las correas de transmisin del motor al contraeje o eje pin de ataque o el colocar unapiedragrandeeneltrapiche,paratener acuada la boleadora. De esta manera, se inmoviliza a mquina si se hace funcionar el motor de manera inoportuna. 2.4 PROCESO DE MOLIENDA

Lamoliendaesunaoperacinunitariaquetienepor objetivoproducirla"liberacin"delasespecies minerales tiles mediante una reduccin de tamao de las rocas de la mena.

Laetapademoliendaesclaveenelprocesode concentracin de minerales ya que determina el rango de tamao con que las partculas van a ser flotadas. La gran aplicacin de la molienda hmeda se debe a: Ms eficiente, lo que significa un menor consumo de energa que la molienda seca, ahorro que significa un 30% a 50% de energa. Permite un ms ntimo contacto con reactivos de flotacin, cuando se va a concentrar por este mtodo.Fcil transporte de los productos. No producen polvo lo que favorece las condiciones ambientales de trabajo. Dependiendo de la fineza del producto final, la molienda se dividir a su vez en sub-etapas llamadas: primaria o gruesa, secundaria o intermedia, terciaria o fina. El equipo ms utilizado es el molino rotatorio, el cual se especifica en funcin del dimetro y largo expresados en pies o metros. Los medios de molienda pueden ser: Bolas de acero (Molinos de bolas). Barras de acero (Molinos de barras). La misma mena mineral (Molienda autgena, FAG).BolasdeAcero+Mineral(MoliendaSemiautgena,SAG). El tamao ptimo de molienda depende de factores, tales como: La forma en que se encuentra el mineral valioso en la mena.El proceso de separacin subsiguiente. Figura N2.11. Molino SAG 2.4.1 MOLIENDA CONVENCIONAL Y EL EQUIPO UTILIZADO

Lamoliendaeslaltimaetapadelprocesode conminucin. La molienda generalmente se realiza en molinosdeformacilndrica-cnicaquegiran alrededordesuejehorizontalyquecontienenuna carga de cuerpos sueltos de molienda conocidos como mediosdemolienda,loscualesestnlibrespara moverse a medida que el molino gira, produciendo la conminucin de las partculas de mena. Lamoliendaconvencionalserealizaendosetapas, utilizandomolinodebarrasymolinodebolas, respectivamente,aunqueenlasplantasmodernas slo se utiliza el segundo. En ambos molinos el mineral semezclaconaguaparalograrunamolienda homogneayeficiente.Lapulpaobtenidaenla moliendaesllevadaalaetapasiguientequeesla flotacin. Molino de Barras 2.4.2 MOLIENDA SAG

El mineral se recibe directamente desde el chancador primario(nodelterciariocomoenlamolienda convencional)conuntamaocercanoa8pulgadas (20 cm, aproximadamente) y se mezcla con agua y cal. Molino de Bolas Este material es reducido gracias a la accin del mismo materialmineralizadopresenteenpartculasde variadostamaos(deahsunombredemolienda semi autgena) y por la accin de numerosas bolas de acero, de 5 pulgadas de dimetro, que ocupan el 12% de su capacidad. Dados el tamao y la forma del molino, estas bolas son lanzadasencadalibrecuandoelmolinogira, logrando un efecto conjunto de chancado y molienda ms efectivo y con menor consumo de energa por lo que, al utilizar este equipo, no se requieren las etapas de chancado secundario ni 2.4.3 RIESGOS EN MOLIENDA DURANTE LAOPERACIN

La operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en: terciario.Molino SAG El riesgo acstico, involucra esta operacin. Laproyeccindepulpaopartculas,yaqueeste proceso se realiza en medio hmedo. El Atrapamiento del operador por partes mviles. Cada a mismo o distinto nivel. Golpeado por. 2.4.3.1 RIESGOS EN MANTENCIN DE MOLINOS:

Desinstalacin del revestimiento de los Molinos: Cadas a diferente nivel Golpeado por herramientas y/o equiposContacto con temperaturas extremas, fra o caliente Proyeccin de partculas incandescentesPeligros fsicos (Ruido) Incendio

Instalacin de revestimiento: Cada de diferente nivelAtrapado o entre Contacto con energa elctricaProyeccin de partculas (Incandescentes y otras)Sobre esfuerzo por manejo manual de materialesPeligros qumicos (humos y gases) Atrapamiento de manos dedos 2.4.4 MEDIDAS PREVENTIVAS EN LOS MOLINOS Cercar el rea de molienda. Instalar barandas en toda la periferia del molino, de caractersticasseguras,lascualesnosedebern sobrepasar.Encasodesernecesario,instalar pasarelas tambin con barandas. Usar ropa adecuada para esta operacin. Elpersonalquetrabajaenestaseccin,deber tener la ropa acorde con la operacin que ejecutara esdecir,evitarelusoderopassueltasyelpelo largo, por el problema de Atrapamiento. Mantener limpia el rea de molienda. Laperiferiadelmolinocorrespondientealrea de trabajo, se deber mantener limpiar y despejada, a fin de evitar cadas por tropiezos o resbalones. Usar elementos de seguridad personales. El operador del equipo de molienda deber usar los elementos de proteccin personal, apropiados a los riesgospresentes:zapatosdeseguridad,casco, guantes, lentes de seguridad por la probabilidad de proyeccindepartculasdepulpa,protectores auditivos y otros. Mantenerenptimascondicioneslasinstalaciones elctricas. Lasinstalacioneselctricasdebenrevisarse peridicamenteafindeevitarposiblesaccidentes por el mal estado de las instalaciones.

Dotardeunaproteccinespecialalmolinopara lubricarlo. Se debern equipar con una proteccin esencial al molino, entre ambos extremos y los descansos, de maneradeaislarlaspartesmvilescuando correspondalubricarestosltimos,afindeevitar posibles atrapamientos en estas reas. Equipar al sistema de transmisin con protecciones.

Se debe dotar a todo el sistema de transmisin de las protecciones necesarias para evitar el riesgo de Atrapamiento. 2.5 TRAPICHES Molinoartesanal,compuestoporunaplataforma circular con un eje vertical en su centro, alrededor del cualgiraundispositivoformadopordosrodillos pesados, unidos entre s por un rbol, cuyo centro est conectado con el eje vertical. Estosequiposformanpartedela pequeaminera y su operacin se realiza en medio hmedo. Su principal ventaja,radicaenquepuedenrecibirtamaosde mineral bastante mayores, que la alimentacin de los molinos tradicionales. Sonampliamenteutilizadosenlamineraartesanal, para la obtencin del oro a travs de la amalgamacin. La pella resultantese calcina posteriormente,para obtener el metal noble. Figura N2.13. Trapiche 2.5.1 RIESGOS POR LA OPERACIN CON TRAPICHES Lospeligrosquerepresentanlostrapiches, fundamentalmenteestnorientadosalaspiezas dotadasdemovimientoyalastransmisiones.El mayorriesgoloconstituyenlastransmisionesa nivel del motor, por encontrarse ms al alcance del trabajador. Sin embargo, durante el proceso de esta operacin, se han registrado graves accidentes por atrapamiento,productodelaaccindelpinde ataqueylacorona,cuandosehaprocedidoa engrasar dichas piezas. Otroriesgoqueestospresentan,peroenmenor escala,eslacadaoperariodentrodelatazadel trapiche, accidentes que a pesar de ser escasos, son graves y en algunos casos de consecuencias fatales.

2.5.2 MEDIDAS PREVENTIVAS EN LOS TRAPICHES

Usarproteccionesenlaspartesmvilesyaque stas constituyen el principal factor de riesgo en los trapiches.

No realizar trabajos de mantencin como engrase o modificaciones en alguna rea, ya sea en el trapiche mismoensuspartesmviles,mientrasstese encuentre funcionando.

Norealizartrabajosapoyndoseenlatazadel trapiche,cuandosteseencuentreoperando.Si bienescierto,eltrapicheesunequipodebaja velocidad no es excusa para pensar que no presenta riesgos.

Realizarlasoperacionesdemantencinenel trapiche,desconectndolodelcircuitoelctricoy ademscolocarunapiedragrandeensuinterior, parateneracuadalaboleadora,previniendo cualquier eventualidad que pudiera ocurrir.

2.6 PROCESO DE FLOTACIN

La definicin tradicional de flotacin dice que es una tcnica de concentracin de minerales en hmedo, en laqueseaprovechanlaspropiedadesfsicoqumicas superficialesdelaspartculasparaefectuarla seleccin. En otras palabras, se trata de un proceso de separacindemateriasdedistintoorigenquese efectadesdesuspulpasacuosaspormediode burbujasdegasya basedesuspropiedades hidroflicase hidrofbicas. FiguraN2.14.Diagrama funcionamientoceldad Flotacin. Segnladefinicin,laflotacincontemplala presenciadetresfases:slida,lquidaygaseosa.La faseslidaestrepresentadaporlasmateriasa separar,lafaselquidaeselaguaylafasegasesel aire. Los slidos finos y liberados y el agua, antes de la aplicacin del proceso, se preparan en forma de pulpa conporcentajedeslidosvariablespero normalmente no superior a 40% de slidos. Figura N2.15. Zonas de la Flotacin. Unavezingresadalapulpaalproceso,seinyectael aireparapoderformarlasburbujas,quesonlos centrossobre los cuales se adhierenlaspartculas slidas. Enunprocesode concentracinde mineralesideal,lamenamineralsedivideenun concentradoenriquecidoconelcomponentetily una cola con los minerales que componen la ganga. El proceso de flotacin se inicia en una etapa primaria denominada Circuito Rougher, que tiene por objetivo obtener una buena recuperacin de cobre en la etapa, endesmedrodelaleydelconcentrado;aesta flotacinsealimentanlaspulpasprovenientesdela molienda,cuyadensidadvaraentre1.20y1.30yel pH entre 7.0 a 10.5 dependiendo del tipo de mineral. Los concentrados de la etapa Rougher alimentan una etapa secundaria o Circuito de Flotacin en celdas de columna, previo paso por una re-molienda que reduce lacantidaddemineralnoliberado,aquselograun productofinaldealtaleyyqueserconducidopor intermedio de bombas hacia un espesador para iniciar una etapa ahora deSeparacinSlido/Lquido,lascolasdelasceldasde columna son sometidas a un proceso de flotacin de barrido para recuperar el contenido mineralizado all presente antes de enviar el rechazo que constituye las colasfinalesqueseunirnalascolasdelaflotacin Rougher conformando los relaves finales. Las pulpas de concentrados obtenidas como producto final en el proceso de flotacin, se espesan y filtran en un circuito formado bsicamente por dos espesadores de concreto y dos equipos de filtracin (Filtro Prensa ydeDiscos),enloscualesseproducelaseparacin slido lquido obteniendo un slido (concentrado) con una humedad de entre 9 y 12%. Las aguas claras son colectadasparasernuevamenteutilizadasenlos procesos productivos. Los reactivos de flotacin corresponden a sustancias orgnicas que promueven, intensifican y modifican las condiciones ptimas del mecanismo fsicoqumico del proceso.Pueden clasificarse en:

Colectores Espumantes. Depresantes Modificadores de Ph Colectores:Sonsustanciasorgnicasquese adsorben en la superficie del mineral, confirindole caractersticasderepelenciaalagua (hidrofobicidad).

Ejemplos de colectores: Aero Xantatos. Aquil Xantatos y Xantoformiatos. Colectores basados en fsforo. ColectoresenbaseaNitrgeno. Espumantes:Sonagentestensoactivosquese adicionan a objeto de:

Estabilizar la espuma Disminuir la tensin superficial del agua Mejorarlacinticadeinteraccinburbuja partcula Disminuir el fenmeno de unin de dos o ms burbujas(coalescencia)Ejemplos de espumantes: Espumantes tipo alcohol. Espumantes tipo glicol. Espumantes cytec. Depresantes:Seutilizanparaprovocarelefecto inverso al de los reactivos colectores, esto es, para evitar la recoleccin de otras especies minerales no deseadas en el producto que se quiere concentrar y que no son sulfuros.

Ejemplos de depresantes: Depresantes inorgnicos. Depresantes orgnicos naturales. Depresantes polimricos sintticos. ModificadoresdepH:Sirvenparaestabilizarla acidez de la pulpa en un valor de pH determinado, proporcionando el ambiente adecuado para que el proceso deflotacin sedesarrolle con eficiencia.

Ejemplos de modificadores de pH: Cal. Carbonato de Sodio. Silicatos Alcalinos. Hidrxido de Sodio. Circuito De Flotacin 2.6.2 RIESGOS EN LA OPERACIN DE FLOTACIN

De Molienda SAG De MoliendaConvencional De MoliendaUnitaria Ley Cu: 1% % Sol: 14% Alimentacin FlotacinPrimaria

Rec: 92% FlotacinBarrido

Ley Cu: 0.1% % Sol: 36% Ley Cu: 7% % Sol: 23% Ley Cu: 7% % Sol: 14% Rec: 94% Ley Cu: 0.2% % Sol: 15% Ley Cu: 0.12% % Sol: 33% Relave Final Remolienda

FlotacinLimpieza

Rec: 70% Concentrado Final Rec. Global: 90% Ley Cu: 2,5% % Sol: 15% Ley Cu: 30% % Sol: 30% Figura N 2.16. Diagrama de Flujo Flotacin. LosRiesgosasociadosaestosprocesospasanpor distintasetapasenlaoperacin,endondeestn presentes los RIESGOS operacionales, para un proceso de concentracin tradicional, o por los ms conocidos como, Flotacin en celdas.

La operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en:

Cada al mismo o distinto nivel. Contacto con pulpa.

Contacto con reactivos: D 250, MIBC, A 123, F 317, AP 3477, AERO 3894, aceite de pino. Cortocircuito. Cada al mismo nivel por resbalamiento.Falla en el equipo. Contacto con sustancias peligrosas.Riesgo acstico que involucra esta operacin.ElAtrapamientodeloperadorporpartesmviles. Atrapamiento de manos en poleas-Exposicin a radiacin ionizante (densmetros) Intoxicacinporinhalacindevaporestxicos (ejemplo:gassulfhdricoH2Senflotacinde molibdenita)2.7 GENERALIDADES SOBRE ESPESAMIENTO

La etapa de sedimentacin y espesamiento tiene por finalidadsepararelliquidoosolucindelapulpa, incrementandoelporcentajedeslidocontenidoen esta,obien, paradisminuirelsolubletilpormedio de un lavado en contracorriente.

LaSedimentacinesunprocesocontinuode separacinentreslidos/lquidosconsedimentacin de slidos por medio de la gravedad.ElEspesamientoeselprocesodeconcentracinde partculasenunasuspensinporcompresinde gravedad. Cuandoseutilizaunlavadoencontracorriente habitualmente se tiene un grupo de espesadores para que la pulpa vaya pasando de un espesador a otro. Normalmenteeltiempodepermanenciadelacarga en los espesadores es de 6 a 7 horas (como promedio) por turno esto depende directamente de la capacidad con que est funcionando el equipo de filtrado. Cuandoelfiltrotrabajaabajacapacidad,enlos espesadoressedimentademasiadacarga,cuando estoocurrelasrastrasencuentranresistenciaensu movimiento,porlotanto,esnecesarioevitarun posibleatascamientodelasrastras,puestoque producira la paralizacin del espesador, lo que obliga a sacarlo de servicio y a evacuar su contenido total por losdesageslateralesprimeramenteyluegolo asentado lavarlo por la descarga central con pistones de agua a presin. Para impedir esta grave situacin se suben las rastras ysiestonobastaseranecesarioigualmente descargar el espesador en la forma ya descrita. Figura N 2.17. Espesador. Aldefinirseelespesamientocomounasentamiento porgravedaddelaspartculasslidasensuspensin en un medio liquido, esto se puede dividir en 2 clases generales: Sedimentacin de materiales gruesos o arenosos.Sedimentacin de materiales finos o lamas.

Silapulpaquesedeseaespesarcontieneunalto porcentajedepartculasgruesas,elasentamiento puede ser bastante rpido, y a la inversa, si contiene partculas muy finas o lamosas puede ser muy lento.En general el espesamiento se puede definir como la eliminacin de la mayor parte del lquido en una pulpa cuyocontenidodematerialesslidossehaya asentadopreviamente(depositadoenelfondo).En las operaciones de espesamiento uno de los factores msimportantesquesedebeconsiderarpara efectuar el clculo de diseo y capacidad del equipo, es el que se refiere a la densidad y volumen de la pulpa que se va a tratar. Porlotanto,esdefundamentalimportanciaquela pulpallegueaestaetapaconsumxima concentracinyporconsiguienteconunvolumen mnimo.Concluyendo,elobjetivoprincipaldel espesamiento es obtener la mxima separacin entre los slidos y el lquido que forman la pulpa. 2.7.1 RIESGOS OPERACIN DE ESPESADORES La operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en: Sobreesfuerzo. Herida o Corte en la mano por roce con volante. Contacto con electricidad. Contacto con pulpa. Proyeccin de partculas a los ojos. Sobreesfuerzo. Derrame de pulpa. Cada al mismo nivel por resbalamiento. 2.8 GENERALIDADES DE LA FILTRACIN La filtracin es la operacin de separacin slidofluido medianteelcualelslidoesseparadodelfluidoen una suspensin hacindola pasar a travs de un lecho poroso, denominado medio filtrante. El lecho retiene las partculas mientras que el fluido pasa a travs del medio filtrante y recibe el nombre de filtrado.Para establecer el flujo a travs del medio filtrante es necesario aplicar un gradiente de presin como fuerza impulsora. Existen varias formas para aplicar este gradiente de presin, por ejemplo: La gravedad. El vaco. La presin. Vaco y presin. Fuerza centrifuga. Gradiente de saturacin. 2.8.1 FORMAS EN LAS QUE SE PUEDE REALIZAR LAFILTRACIN

La filtracin se puede realizar de tres formas: A presin constante (varia la velocidad de + a -) A velocidad constante (varia la P de a +) A rgimen mixto A presin constante: la pulpa llega al filtro desde el primermomentoconunapresinquesevaa mantener durante toda la operacin, lo que implica que la velocidad de filtracin ha de ir disminuyendo paulatinamente,puesamedidaquecreceel espesordelatorta,laresistenciaalafiltracin aumenta. A velocidad constante: este tipo se emplea cuando lapulpaestconstituidaparcialototalmentepor sustancias sensibles a la presin. Aqu se comienza a trabajar a baja presin y a medida que aumenta el espesor de la torta aumenta tambin la presin, ya que va aumentando por consiguiente la resistencia al fluido. Almantenerconstantelapresinsemantieneel volumen de filtrado en intervalos de tiempo iguales.

El filtrado a velocidad constante tiene la desventaja dequeesmuyprobablequeenlosprimeros momentosseobtengangrandesvolmenesde filtrado por ser pequea la resistencia. Tampoco se aprovechan las condiciones favorables que resultan de elevar la presin y con ello el rendimiento global del filtro. Argimenmixto:estepretendearmonizarla ventaja de los dos primeros, para as solucionar los filtrados de los precipitados sensibles a la presin.

Estergimencomienzaavelocidadconstante,a pocapresin,hastaquesehaformadounlecho suficientesobreelmaterialfiltrante,paraluego elevarlapresin3hastaloslimitesoportunosy mantenerla luego en forma constante (la velocidad decrece). 2.8.2 CLASES DE FILTRACIN Se puede distinguir tres clases de filtracin: La filtracin con formacin de queque La filtracin sin formacin de queque La filtracin profunda Si nos guiamos por la clasificacin de la fuerza impulsora, el detalle de los equipos es como sigue: Filtros de gravedad Filtro de arena

Filtros de vaco Filtro de tambor (continuo) Filtro de discos (continuo) Filtro de bandas (continuo) Filtro de bandejas Filtros de presin Filtro prensa vertical Filtro prensa horizontal Filtro de prensa de discos Filtro de vela

Filtros presin y vaco Filtro hiperbrico 2.8.3 RIESGOS EN LA OPERACIN DE FILTROSLa operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en:

Contacto con electricidad. Cada al mismo nivel por resbalamiento. Sobreesfuerzo. Atrapamiento de las manos entre placas. Golpe con placas. Cada al mismo nivel por tropiezo. Cada a distinto nivel. Atrapamiento en partes mviles de equipos. Golpe contra estructura o equipo. Atrapamiento en partes mviles de equipos. Atochamiento. Detenciones prolongadas. Cortocircuito. Incendio Exposicin a ruido, polvo y vibraciones Proyeccin de partculas a los ojos Contacto con electricidad Quemaduras 2.9 GENERALIDADES SOBRE LOS RELAVES Relaves: suspensin de slidos en lquidos, formando una pulpa, que se generan y desechan en las plantas de concentracin hmeda de especies minerales que han experimentado una o varias etapas en circuito de molienda fina. Depsitos de relaves: lugar y forma en que los relaves decantadossondispuestosenformadefinitivaToda plantamineracuyoprocesodeconcentracines Flotacin, produce residuos slidos que se denominan relavesyquecorrespondenaunaSuspensinfina deslidos en lquido, constituidos fundamentalmente por el mismo material presente insitu en el yacimiento, al cual se le ha extrado la fraccin con mineral valioso, conformando una pulpa,que se genera y desecha en lasplantasdeconcentracinhmedadeespecies mineralesyestrilesquehanexperimentadounao varias etapas en circuito de molienda fina; esta "pulpa o lodo de relaves" flucta en la prctica con una razn aproximada de agua/slidos que van del orden de1:1 a 2:1.Las caractersticas y el comportamiento de esta pulpa depender de la razn agua/slidos y tambin de las caractersticas de las partculas slidas.Esto puede ilustrarse si se consideran los siguientes ejemplos:

Una masa de relaves con un gran contenido de agua escurrirfcilmente,inclusoconpendientes pequeas. Unamasaderelavesconuncontenidodeagua suficientementebajo(porejemplo,relaves filtrados) no escurrir gravitacionalmente. Silaspartculasslidassondemuypequeo tamao(equivalentesaarcillas),sedemorarnun grantiempoensedimentar,mantenindoseen suspensinyalcanzandograndesdistancias respecto al punto de descarga antes de sedimentar. Silaspartculasslidassondegrantamao (equivalentes a arenas) sedimentarn rpidamente yseacumularnacortadistanciadelpuntode descarga. Las alternativas a utilizar en la depositacin de relaves, depender de:

Lascaractersticasdelosrelavesqueproducela planta(cantidadsuficientedematerialtamao arena). Costodelagua(siesescasa,sejustifican inversionesenequiposparaoptimizarsu recuperacin). Lascaractersticasdellugardeemplazamientodel depsito de relaves. 2.9.1 RIESGOS EN LA OPERACIN DE TRANQUES DE RELAVES La operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en:

Atrapamiento Cada al mismo nivel Cada a distinto nivel Golpe contra estructura o equipo Cada al mismo nivel por resbalamiento Asfixia por inmersin durante medicin de altura de lamas.3 LA HIDROMETALURGIA Lahidrometalurgiaestudiaelconjuntodeprocesos queempleanreaccionesqumicasensoluciones acuosas para la extraccin de metales a partir de sus mineralesyconcentrados.Estasreaccionesqumicas puedenserefectuadasmedianteagentesqumicos cidosobsicos,yagentesbacteriales,conlos nombresdelixiviacincida,lixiviacinalcalina, lixiviacinneutraylixiviacinbacteriana.La hidrometalurgia tambin emplea mtodos electroqumicos,comolaelectro-oxidacin, electrodeposicin y electrorrefinacin.La extraccin por solventes, el intercambio inico y la adsorcinconcarbnactivadosonprocesosque pertenecen a la hidrometalurgia.

La hidrometalurgia utiliza las siguientes tcnicas:

Lixiviacin. Clarificacin,purificacinyconcentracindela solucin obtenida. Recuperacindelmetalcomoproductofinal, generalmente en forma elemental. Figura N 3.1 . Diagrama de flujo Hidrometalurgia. 3.1 PROCESO DE AGLOMERACIN EnelprocesodemineralesdeCobreoxidadosode lixiviacin, estos minerales son recepcionados en una cancha,luegosellevanalalneadeChancado, despusdelaliberacindelapartculason depositadosenunconodealmacenamientode xidos,ydesdeallaunacorreatransportadoraque losconduceaunTambordeAglomeracin,quegira entre6y7revolucionesporminutoconuna inclinacin de 3 a 5 grados. En el interior del tambor seproducelaaglomeracindelosmineralesal mezclarlos con agua y cido sulfrico. Este proceso de aglomeracin consiste, en generar un curadodelmineralquemejorarposteriormenteel ataquequmicodelasespeciestilesquese disolvern como una solucin de sulfato de cobre.La dosificacindecidosulfricoqueseagregaes35 kilosdecidoportoneladademineralatratar.La cantidaddeaguaqueseagregaeslanecesariapara conseguirunproductoaglomeradocon10%de humedad. El mineral aglomerado es depositado en el piso, donde se forma un cono que posteriormente es retirado por cargador y camin para construir las pilas de lixiviacin. 3.1.1 RIESGOS EN LA OPERACIN DE AGLOMERACIN

La operacin de estos equipos involucra una serie de riesgos, de los cuales los ms importantes, se centran en:

Cada a distinto nivel Contacto con electricidad Contacto con solucin cida (ojos, piel) Sobreesfuerzo al ejercer palanca Golpe con herramienta Cada al mismo nivel Golpe contra estructura o equipo Exposicin a vapores cidos Contacto con cido sulfrico (ojos, piel) Golpe contra estructura Esguince de tobillos 3.2 LA LIXIVIACIN

En general la lixiviacin es la disolucin de materiales solubles mediante un disolvente lquido a partir de la mezcladeellasconunslidoinsoluble.Esuna operacindeseparacinindustrialbasadaenuna transferencia de masa. El disolvente puede ser agua, una solucin qumica o un disolvente orgnico. Constituyenejemploslaextraccindelazcardela remolachaazucarera,laextraccindelaceitedelas semillas oleaginosas y la extraccin de metales a partir desusminerales.Enesteltimocasotenemosla lixiviacinmetalrgica,queesladisolucinselectiva demetalessolublesmedianteunsolventelquido para separarlo de las impurezas del mineral.Lalixiviacinmetalrgicasepuedehacerenmedio oxidante,neutrooreductor.Paraladisolucinde metales tenemos los siguientes sistemas: Lixiviacincida,quecomprendelalixiviacincon cidosulfricoconcentrado,Lixiviacinconcido sulfricodiluidoyoxgeno,lixiviacinconcido clorhdrico,Lixiviacinconcidontrico,lixiviacin frrica, lixiviacin con tiourea, etctera.

Lixiviacinalcalina,quecomprendelalixiviacin amoniacal,lalixiviacinconhidrxidodesodio, lixiviacinconcianurodesodio,lixiviacincon sulfuro de sodio, etctera. Figura N3.2. Esquema de Lixiviacin cida. 3.2.1 OBJETIVOS DE LA LIXIVIACIN La lixiviacin es un proceso de transferencia de materia desde una fase slida a una lquida acuosa y est basada en la solubilidad que presenta una sustancia en la acuosa lixiviante. As, en el caso del cobre, la lixiviacin permite que el cobre contenido en un material (mineral, concentrado, etc.) sea transferido a la solucin acuosa y por lo tanto separado del material que lo contena. En pocas palabras, se dice que el cobre de un material slido, se disuelve o solubiliza. Desdeunpuntodevistageneralparadiversos materiales a lixiviar, el proceso persigue los siguientes objetivos:

Disolverenformaselectivaopreferencialelcobre contenido en un material slido. Generarunasolucinricafactibledeprocesarpor losprocesosposterioresyaseadepurificacin(SX) y/o precipitacin (EW). Lograraltaseficienciasybajoconsumodeagente lixiviante, para optimizar la economa del proceso. Figura N3.3. Cancha de Lixiviacin 3.2.2 DESCRIPCIN DEL PROCESO

La lixiviacin es un proceso de carcter qumico, que consiste en contactar un material slido conteniendo cobre,conunasolucinacuosalixiviante,para disolver el cobre contenido. En el proceso, se genera lasolucinrica(licorocaldo)conteniendoelcobre disuelto y los residuos insolubles (cola, relaves, ripios).Losprincipalescomponentesdeunsistemade lixiviacin son los siguientes:

Solucin lixiviante. Material a lixiviar. Equipo de lixiviacin o reactor.

La lixiviacin es un proceso que permite obtener cobre de los minerales oxidados que lo contienen, aplicando una disolucin de cido sulfrico y agua. Este proceso se basa en que los minerales oxidados son sensibles al ataque de soluciones cidas. Elmaterialchancadoesllevadomediantecorreas transportadorashaciaellugardondeseformarla pila.Enestetrayectoelmaterialessometidoauna primerairrigacinconunasolucindeaguaycido sulfrico,conocidocomoprocesodecurado,de maneradeiniciaryaenelcaminoelprocesode sulfatacindelcobrecontenidoenlosminerales oxidados. En su destino, el mineral es descargado mediante un equipo esparcidor gigantesco (sistema apilador sobre orugas),quelovadepositandoordenadamente formando un terrapln continuo de 6 a 8m de altura: lapiladelixiviacin.Sobreestapilaseinstalaun sistemaderiegoporgoteoyaspersoresquevan cubriendo toda el rea expuesta. Bajolaspilasdematerialalixiviarseinstala previamenteunamembranaimpermeablesobrela cualsedisponeunsistemadedrenes(tuberas ranuradas)quepermitenrecogerlassolucionesque se infiltran a travs del material. Atravsdelsistemaderiegoporgoteoydelos aspersores,seviertelentamenteunasolucincida deaguaconcidosulfricoenlasuperficiedelas pilas. Esta solucin se infiltra en la pila hasta su base, actuandorpidamente.Lasolucindisuelveelcobre contenidoenlosmineralesoxidados,formandouna solucin de sulfato de cobre, la que es recogida por el sistemadedrenaje,yllevadafueradelsectordelas pilas en canaletas impermeabilizadas. Mantienepor45a60das,despusdelocualse suponequesehaagotadocasicompletamentela cantidaddecobrelixiviable.Elmaterialrestante (ripio) es transportado mediante correas a botaderos dondesepodrareiniciarunsegundoprocesode lixiviacin para extraer el resto de cobre. De la lixiviacin seobtienen soluciones de sulfato de cobre (CuSO4) con concentraciones de hasta 9 gramos por litro denominadas PLS que son llevadas a diversos estanquesdondeselimpianeliminndoselas partculasslidasquepudieranhabersido arrastradas.Estassolucionesdesulfatodecobre limpiassonllevadasaplantadeextraccinpor solvente. Figura N 3.4 . Esquema Pila de Lixiviacin. 3.2.3 MTODOS DE LIXIVIACIN Losdiferentesmtodosdelixiviacinactualmenteen uso son:

Lixiviacin in situ. Lixiviacin en botaderos. Lixiviacin en pilas. Lixiviacin por percolacin. Lixiviacin por agitacin. TIPOS DE LIXIVIACIN

Lixiviacin In Situ - In PlaceSeutilizaparamenasdeleybaja.Lainversines mnima.Lixiviacin en botaderosSeutilizaparamenasdeleybaja.Lainversines mnima.Lixiviacin en bateas o percolacin Se utiliza para menas de ley media-alta. La inversin es media-alta.Lixiviacin en pilas o columnas Se utiliza para menas de ley baja-media. La inversin es media. Lixiviacin por agitacinLalixiviacinporagitacinesuntipodelixiviacin en la que se agita una pulpa formada por partculas finas y reactivos. Se utiliza para menas de alta ley o cuya especie til es de alto valor comercial, debido alosgrandescostosdeinversin.Suobjetivoes tenerrecuperacionesmsaltasentiemposms cortos. Usualmente se utiliza para lixiviar calcinas de tostacinyconcentrados,yesempleadaenla extraccin de cobre, oro, plata, entre otros. LIXIVIACION ORO Y PLATA 3.2.4 RIESGOS EN LIXIVIACIN EN PILAS DURANTE LA OPERACIN La seguridad en el trabajo de la lixiviacin guarda relacin, principalmente, con la observacin de normas de cuidado, de manejo y uso del cido sulfrico. Pararealizaruntrabajoseguroesimportante conocer algunas de las caractersticas principales del cido sulfrico: Esunlquidoaceitoso,transparenteeincoloroen estado puro. Se trata de un cido fuerte. Si se calienta por encima de 30C emite vapores. Esuncidodegranreactividad.Cuandose encuentra fro reacciona con todos los metales, y al aumentarsutemperaturaseincrementasu reactividad. Tiene gran afinidad con el agua, por lo que produce quemadurasalextraerelaguadelamateria orgnica. Noesuncidoinflamable,peroengrandes concentracionesysientraencontactocon combustibles puede causar incendios. 3.2.4.1 Seguridad en la construccin de depsitos:

Losdepsitosdondeserealizarnlosprocesosque utilizancidosulfricopuedenserdemadera, concreto o acero inoxidable. Deben tomarse todas las precaucionesparaqueeldrenajeyellavadodel depsitoserealicenconabundanteaguaydesdela cima de los estanques. 3.2.4.2 Seguridad de los equipos y de la ventilacin:

Tanto para la eleccin de los equipos a utilizar, como ensualmacenajeymanipulacin,esnecesario considerarqueelcidosulfricoesaltamente corrosivo para muchos metales y aleaciones.

Losestanquesdealmacenamientoyorificiosde inspeccin,debenserdiseadosparapermitirque una persona con arns de rescate, lnea de seguridad yaparatoderespiracinpuedaentrarysalir rpidamente. Deigualforma,losestanquesdealmacenamiento debenestarsiempreprotegidosporductosde respiracinubicadosdemaneratalquefacilitenla evacuacindelazonaencasodeunasobrecarga accidental.

El vapor del cido sulfrico, aunque no es seriamente txicoesextremadamenteirritanteparaelsistema respiratoriosuperior,porloqueesimportante mantenerunaventilacinadecuadaentodoslos recintos donde se trabaje con l. A su vez, los lugares de almacenaje deben ser abiertos o bien ventilados. Respecto de las instalaciones elctricas, es importante que todos los cables estn dentro de caeras rgidas o de metal que los protejan de los lquidos y que sean apruebadecidosulfrico.Almismotiempo,se requiere que tengan conexiones a tierra.

Adems, se necesita que todos los equipos elctricos como controles de nivel, alarmas, controles de bomba yotros,seandebajovoltajeyquenoseproduzcan chispas. 3.3 PROCESO DE EXTRACCIN POR SOLVENTES (S-X) Laprcticaconvencionalparapurificaryconcentrar soluciones,serealizadesdehacealgunosaos medianteelprocesodeextraccinporsolventes orgnicos. Esta tecnologa permite recuperar el cobre deunasolucindebajaconcentracinycon interferentes,medianteelectroobtencinpara producirctodosdecobredesimilarosuperior calidad que en electrorrefinacin. La SX del cobre, se basa en la actuacin de un medio lquidoorgnico,elcualtransfiereelcobre selectivamentedesdelasolucinobtenidaen lixiviacin:(110g/lencobrey15g/lencido) hacia un electrolito apto para EW (35 50 g/l cobre y 130 180 g/l en cido). La SX es una tecnologa que, haimpactadonotablementelahidrometalurgiadel cobre y junto a la lixiviacin y EW forman un proceso ampliamente ventajoso. Figura N 3.5. Esquema de Extraccin por Solvente. LaSXdelcobre,fueoriginalmentedesarrolladapara recuperarcobredesdesolucionespobresy contaminadas,quetradicionalmentesesometan precipitacin con chatarra de hierro para obtener un precipitado impuro que se enviaba a una fundicin. La estrategiadeaplicacinoriginalansemantieneen numerosas plantas que lixivian minerales de baja ley. Sinembargo,losdesarrollosyavancesenSX,han ampliado su potencialidad y es as como actualmente se procesan soluciones de mayor contenido en cobre y cido e incluso para soluciones amoniacales. 3.3.1 OBJETIVOS DEL PROCESO

ElprocesodeSXcomoetapadepurificaciny concentracindesoluciones,esintermedianteentre lasdelixiviacinyEW.Lainterposicindeunmedio orgnicoentrelasolucinricadelixiviacinyel electrolito acuoso de EW permite que se lleve a cabo unprocesoeconmicodeseparacinqumicay concentracin del cobre. LatcnicadeSXutilizadaenunproceso hidrometalrgicodelcobre,persiguelossiguientes objetivos:

Transferirselectivamenteelcobrecontenidoenla solucinricaprovenientedelixiviacinhaciael electrolito de EW. Facilitar la recuperacin del cobre por EW y obtener cobre electroltico de alta pureza. Cambiarlaidentidadqumicadelcobredisueltoen otra compatible con el proceso de EW. Dependiendo del proceso particular aplicado, se puede lograr uno o ms objetivos sealados. Figura N3.6. Proceso de Extraccin por Solventes. 3.3.2 DESCRIPCIN DEL PROCESO Laextraccinporsolvente,conocidacomo intercambioinicolquido,puedeserdefinidacomo unprocesoqumicoutilizadoyaseaparapurificar, concentraromodificarsolucionesquecontienen cobre.Esteprocesosecaracterizaporpresentardos etapas principales:

Etapa Extraccin o Carga. Etapa Reextraccin o Descarga.

Etapa Extraccin o Carga.

En dicha etapa, la solucin rica es mezclada con un lquidoorgnicoparatransferirelcobredesdela fase acuosa a la orgnica en forma selectiva. Las dos fases luego se separan debido a su insolubilidad. En estaetapa,secargaelorgnicoconcobre, generndose el refino y el orgnico cargado. Etapa Reextraccin o Descarga. Elorgnicocargadosecontactaconunelectrolito cidoparatransferirahoraelcobredelafase orgnicaalelectrolitoacuoso.Enestaetapa,se descargaelorgnico,generndoseelelectrolito ricoaptoparaelEWyorgnicodescargadoapto para su reciclo a extraccin. Adicionalmente en la configuracin del circuito de SX, sepuedecontarconunaetapadellavadosies necesarioparaelproceso.Estaetapadecarcter secundara,tieneelpropsitodelavarelorgnico cargadoconaguaparadisminuireltraspasode impurezas hacia el electrolito.Los componentes fundamentales da la SX, que permiten su funcionalidad, se describen a continuacin: EL ORGNICO: Estelquidoaceitoso,eselquetransporta selectivamente al cobre desde un acuoso a otro, en un circuito cerrado. Est constituido por el diluyente y el reactivoextractanteenunaproporcinadecuada.El extractanteesuncompuestoqumicoqueest diseadoespecficamenteparaextraercobrenoas las impurezas acompaantes. Este es al reactivo clave del proceso y en el caso de procesar soluciones cidas se emplean oximas y para soluciones amoniacales se prefieren las beta dicetonas. El diluyente, facilita el accionar del extractante y la separacin de fases. SOLUCIN RICA: La solucin generada en la lixiviacin puede ser cida obsicaamoniacalypresentarcomplejidadensu composicin y un amplio rango en la concentracin de cobre y pH. En cualquier caso, la solucin debe reunir requisitosquepermitanunbuendesempeodel proceso,entreellossepuedencitar:bajocontenido deslidossuspendidos,bajaviscosidad,ausenciade agentesdegradantesdelextractante,bajaacidezo amoniaco libre. ELECTROLITO POBRE: EsteacuosoprovienedeEW,debeconteneruna concentracinadecuadadecidoparapermitirla descargadelorgnicoconaltaeficienciay regenerar lacapacidaddecargadelextractante.Su concentracin de cobre debe ser mayor a 30 g/l para permitir un buen desempeo de EW. MEZCLADOR DECANTADOR: Convencionalmente en la SX de cobre, se utiliza como equipodecontactoyseparacindelasfases involucradas el denominado mezclador decantador. Esteequipoqueseutilizaentodaslasetapasdel circuitoconstadeunacmarademezclaconuna turbinabombayeldecantadoresunestanque rectangulardepocaprofundidad.Alfinaldel estanque, se ubican los vertederos de orgnico. 3.3.3 RIESGOS EN DURANTE LA OPERACIN DEEXTRACCIN POR SOLVENTE Lascondicionesenquesedesarrollanalgunos procesosindustrialesoriginanorequieren condicionesfsicasinadecuadasparalasaludoel bienestardeltrabajador.Estopuedesignificarla exposicindelostrabajadoresariesgosambientales de naturaleza qumica que pueden afectar su salud y losdaosproducidosporestascondicioneso sustancias, pueden acumularse durante la vida activa de los trabajadores.Existen numerosas sustancias capaces de provocar un dao al organismo si penetran a este, en cantidad suficiente. El que no esto ocurra depender principalmente de dos factores:

1.La concentracin del contaminante en el ambiente de trabajo.

2.Eltiempoquelaspersonasdebanpermanecer expuestas a ellos.