¿QUÉ PODEMOS MEJORAR EN LA EMPRESA? · Este proceso consiste en obtener la pulpa o jugo, libre de...

Transcript of ¿QUÉ PODEMOS MEJORAR EN LA EMPRESA? · Este proceso consiste en obtener la pulpa o jugo, libre de...

I. Eliminar desperdicios, los grandes generadores de costo:

1. Sobreproducción. 2. Sobre procesamiento de productos. 3. Tiempos de espera: máquinas, personas, materiales4. Exceso de transporte de materiales. 5. Exceso de inventarios. 6. Exceso de movimientos. 7. Defectos en los productos. 8. Recursos Humanos subutilizados. 9. Tecnología mal utilizada.

II. Optimizar actividades que no agregan valor al producto:

A. Actividades necesarias: Hay que reducirlas. B. Actividades innecesarias: Hay que eliminarlas.

¿QUÉ ES DESPERDICIO?

Cualquier actividad que consumerecursos y no agrega valor alproducto o servicio.

La “filosofía Lean” (esbelto) busca ELIMINAR DESPERDICIOS.

¿QUÉ ES LEAN MANUFACTURING O SISTEMA DE PRODUCCIÓN ESBELTA?

Es un modelo de gestión enfocado en la creación deun flujo para entregar el máximo valor a losclientes, utilizando para ello la mínima cantidadposible de recursos.

¡Hacer más con menos!

¿Menos qué?

Menos tiempo, esfuerzo humano,máquinas, materiales, etc.

Siempre y cuando se le esté dando alcliente lo que pide.

¿Qué añade valor a nuestro producto?

Actividades que transforman la materia prima en productos.

Ejemplos:

• El agitado de la leche en el proceso de elaboración de queso.• La operación de corte en la fabricación de Instrumentos

metálicos.• La operación de armado dentro del proceso de fabricación de

muebles de madera.• La operación de moldeo en el proceso de elaboración de

chocolate a partir del cacao.

¿Qué NO añade valor a nuestro producto?

Actividades que consumen recursos pero no hacen que elproducto sea mejor valorado por el cliente.

Ejemplos:

- Inspecciones de calidad- Supervisión- Muestreos- Transportes de material- Selección de productos- Reprocesos

FORMAS DE DESPERDICIO

1. Sobreproducción.

2. Sobreprocesamiento de productos.

3. Tiempos de espera (de máquinas, personas, materiales).

4. Exceso de transporte de materiales.

5. Exceso de inventarios.

6. Exceso de movimientos (para realizar el trabajo).

7. Defectos en los productos.

8. Recursos humanos subutilizados.

9. Tecnología subutilizada.

1. SOBREPRODUCCIÓN

Es producir más de lo necesario. Más unidades, más documentos,más copias, más llamadas telefónicas, llenar más formatos, hacermás informes, etc., que no son requeridos.

Genera inventario.

Ejemplo:

• Fabricar productos que no fueron ordenados.• Fabricar de acuerdo a la capacidad de la línea y no de acuerdo a la

demanda del cliente.

2. SOBREPROCESAMIENTO

Se genera cuando a un producto o servicio se le hace más trabajodel necesario, que no es parte del proceso normal y que elcliente no está dispuesto a pagar.

Ejemplos:

• Excesivo tiempo de cocción o refrigeración.• Doble proceso de lavado de un auto por equivocación o descuido.• Reteñido de prendas por defectos en el acabado.• Re-envasado o re-etiquetado de productos.• Encerado o cambio de aceite no solicitado por el cliente.• Exceso de firmas en un documento para su aprobación.• Verificación del trabajo de otros (por desconfianza).• Rectificado de piezas para convertirlas en otro producto.

3. TIEMPOS DE ESPERA: máquinas, personas, materiales

Esperas por cualquier elemento requerido para el proceso. Tiempoperdido en una operación o entre operaciones.

Ejemplos:

• Línea de producción sin material para trabajar;• Falta de personal por mala programación;• Retraso de la llegada de insumos;• Maquinaria descompuesta;• Cuellos de botella;• Espera por la aprobación del cliente;• Falta de una copia para realizar un trámite documentario;• No se completa la cantidad mínima requerida para iniciar un lote de

producción.

4. EXCESO DE TRANSPORTE DE MATERIALES

Desplazamiento innecesario del material.

Incluye archivar o ubicar cosas en lugares temporales.

Ejemplos:

• Operaciones consecutivas distantes;• Distribución de entregas ineficiente por una mala

definición de rutas;• Layout mal diseñado en una planta de producción.

5. EXCESO DE INVENTARIOS (1)

Es la acumulación de productos y/o materiales en cualquier partedel proceso.

Ejemplos:

• Exceso de materia prima, de material en proceso o de productoterminado.

• Documentos acumulados en espera de ser procesados.

5. EXCESO DE INVENTARIOS (2)

¿Por qué sucede?

• Sobreproducción.

• Escaso conocimiento de la demanda real.

• Procesos inadecuados para satisfacer los requerimientos yespecificaciones de los clientes.

• Capacidad insuficiente de los proveedores.

• Cuellos de botella.

• Entrega – envío poco frecuente.

5. EXCESO DE INVENTARIOS (3)

Mar de inventario

Margen de

inventario

Productos

terminados

al cliente

Materia

prima

Mala

planeación

Fallas de

máquinas

Problemas

de calidad

Largos tiempos

de entrega

Problemas

de comunicación

Líneas no

balanceadas

Largos

tiempos de

cambio de

modelo

Ausentismo

Falta de

orden y

limpieza

Demasiado margen de inventarios ocultan los problemas

6. EXCESO DE MOVIMIENTOS

Es cualquier movimiento no necesario para completar de maneraadecuada una operación o actividad.

Cada vez que una persona se estira, inclina o gira, generaun desperdicio de movimiento, así como desplazarse parair por material, herramientas, planos, formatos, copias, etc.

También los movimientos no necesarios de lasmáquinas.

Ejemplo:

• Movimientos humanos que no son necesarios o generan sobreesfuerzo por malos métodos de trabajo.

• Puestos de trabajo mal diseñados.

7. DEFECTOS EN LOS PRODUCTOS

Productos o servicios que no cumplen con las especificaciones o con lasexpectativas del cliente.

Manufactura esbelta es hacer las cosas bien a la primera evitandoel desperdicio.

Afecta la capacidad del proceso, añade costos y ponen en peligro lacalidad del producto o servicio final.

Ejemplos:

• Productos destinados a la merma por deterioro.

• Productos destinados a reprocesamiento para rectificar alguna malaoperación realizada.

7. DEFECTOS EN LOS PRODUCTOS

¿Por qué suceden los defectos?

• Proceso ineficiente.• Variación excesiva en el proceso.• Falta de control del proceso.• Desconocimiento de las causas de los problemas.• Distribución inadecuada de la planta o manejo excesivo de los

materiales.• Incapacidad de los proveedores.• Altos niveles de inventarios que ocultan problemas en la

producción.

8. RECURSOS HUMANOS SUBUTILIZADOS

o Desperdicio de TALENTO. No conocer el talento o habilidadesdel personal para aprovecharlos al máximo en beneficio de laempresa.

o No dar participación al personal.

o No administrar el conocimiento.

o Inacción o dejadez.

o No tomar la iniciativa o no tomar las decisiones oportunamente.

9. TECNOLOGÍA MAL UTILIZADA

Cuando la tecnología es mal utilizada se corren muchos riesgoscomo:

• Tener líneas de producción no balanceadas, subutilizando lacapacidad de equipos costosos.

• El riesgo de sufrir robos online por no asegurar los sistemasinformáticos.

• Mal uso de los equipos informáticos trabajando muy cerca de lapantalla, se puede desarrollar problemas de la visión lo cualreduce la productividad del personal.

• Sobrecargar y usar mal las herramientas eléctricas originandoriesgos eléctricos.

5 Pasos de la manufactura esbelta

1. Definir “QUÉ” agrega valor al cliente.

2. Hacer el MAPA del proceso.

3. Crear un flujo continuo.

4. Que el consumidor demande lo que necesita.

5. Esforzarse por la excelencia y alcanzar la perfección.

FORMAS DE DESPERDICIO

1. Sobreproducción.

2. Sobreprocesamiento de productos.

3. Tiempos de espera (de máquinas, personas, materiales).

4. Exceso de transporte de materiales.

5. Exceso de inventarios.

6. Exceso de movimientos (para realizar el trabajo).

7. Defectos en los productos.

8. Recursos humanos subutilizados.

9. Tecnología subutilizada.

CASO: IDENTIFICACIÓN DE DESPERDICIOS

El proceso que se describe a continuación es para la

obtención de néctar de durazno, esto inicia con la llegada del

camión a la empresa a las 8:00 a.m., trayendo 350 Kg. De

durazno por día (el turno de trabajo es de 8 horas, 6 días a la

semana y 4 semanas al mes). El sueldo de todos los

operarios es proporcional a la producción en kilos por día.

Se les paga S/ 6.00 por kilo.

Pregunta:

Identifique qué desperdicios se encuentran en cada proceso.

LAVADO. Por lo general viene a ser un tratamiento

previo a los otros lavados. En este caso se debe cambiar

constantemente el agua para evitar que a la larga se

convierta en un agente contaminante. Este método de

lavado se realiza en tinas y es un proceso manual en el

cual el operario recorre una distancia excesiva, esto se ve

reflejado en su trabajo.

IDENTIFICACIÓN DE DESPERDICIOS

PRECOCCIÓN. El objeto de esta operación es ablandar la

fruta para facilitar el pulpeado, reducir la carga microbiana

presente en la fruta e inactivar enzimas que producen el

posterior pardeamiento de la fruta. La pre cocción, se realiza

sumergiendo la fruta en agua a temperatura de ebullición por

un espacio de 3 a 5 minutos. La máquina que se usa para la

pre cocción generalmente se traba y hace que se pare para ser

limpiada generando aquí una espera al siguiente proceso.

IDENTIFICACIÓN DE DESPERDICIOS

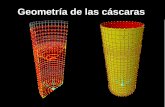

PULPEADO. Este proceso consiste en obtener la pulpa o jugo,

libre de cáscaras y pepas. La fruta es pulpeada con su cáscara,

siempre y cuando ésta no tenga ninguna sustancia que al pasar a la

pulpa le ocasione cambios en sus características organolépticas. La

máquina despulpadora está diseñada para extraer la pulpa del

durazno y simultáneamente separar las pepas y cáscara, impedir que

se mezclen con la pulpa y evacuarlas de forma separada. Esta

máquina tiene un mantenimiento correctivo constantemente pues

sufre de paradas repentinas que afectan a la producción.

IDENTIFICACIÓN DE DESPERDICIOS

ENVASADO. El envasado se debe realizar en caliente a una

temperatura no menor a 85°C. El llenado del néctar es hasta el tope

del contenido de la botella, evitando la formación de espuma.

Inmediatamente se coloca la tapa, lo cual se realiza de forma manual

en el caso que se emplee las tapas denominadas “tapa rosca”. En caso

contrario si se va a emplear las chapas metálicas se debe hacer uso de

la selladora de botellas. Debido a la poca pericia del operario las

botellas son tapadas cuando el néctar está muy frío por debajo de los

85°C lo que genera que los néctares sean reprocesados.

IDENTIFICACIÓN DE DESPERDICIOS