lab_dis_belen.docx

-

Upload

belen-jazmin-rogers-garcia -

Category

Documents

-

view

4 -

download

1

Transcript of lab_dis_belen.docx

Universidad de La SerenaLaboratorio Diseño de Producción I

Optimización de procesos en línea de producción

Nataly Contreras – Bianca Hermosilla –Rodrigo Gonzales - Carolina Restrepo - Belén Rogers

Resumen

Este informe....

Introducción

Objetivos generales y específicos

Alcances de la experiencia

Marco teórico

Características del flujo del proceso.

La primera dimensión en la clasificación de los procesos es el flujo del producto o secuencia de operaciones. Existen tres tipos de flujo: en línea, intermitente y por proyectos.

Flujo lineal.

El flujo lineal se caracteriza por una secuencia de operaciones lineal que se utiliza para fabricar el producto o dar el servicio. Los ejemplos incluyen a las líneas de ensamble y a las cafeterías. En las operaciones de flujo lineal el producto debe estar bien estandarizado y debe fluir desde una operación o estación de trabajo hasta la siguiente en una secuencia prescrita. Las

tareas individuales de trabajo se acoplan íntimamente y se deben balancear para que ninguna tarea retrase a las siguientes. Puede haber flujos laterales que afecten a la línea, sin embargo se les integras para lograr un flujo uniforme.

Por supuesto, las operaciones en línea solo se pueden justificar en un número limitado de situaciones. Los requisitos generales son un alto volumen y un producto o familia de productos estandarizados. Si existen estas condiciones, la competencia casi siempre forzara al uso de un flujo lineal debido a su alta eficiencia potencial. Sin embargo, las empresas deben analizar con cuidado la decisión de usar operaciones en línea. Esta elección no debe basarse simplemente en la eficiencia. Deben considerarse otros factores como el riesgo de la obsolencia del producto, la posible insatisfacción en el trabajo debida al aburrimiento y el riesgo de cambiar la tecnología del proceso.

En ocasiones las operaciones de flujo lineal se dividen en dos tipos de producción: masiva

Universidad de La SerenaLaboratorio Diseño de Producción I

y continua. “Producción masiva o en masa, casi siempre se refiere a una operación parecida a una línea de ensamble, como la que se utiliza en la industria automotriz. “Producción continua”, se refiere a las que se denominan industrias de proceso como la industria química, del papel, cervecera, acerera, de la electricidad y telefónica. Aunque ambos tipos de operaciones se caracterizan por tener flujos lineales, los procesos continuos tienden a estar más automatizados y producen productos más estandarizados.

(Schroeder, 2011)

Descripción del experimento

Máquina utilizada

Proceso

1° etapa: comienzo del proceso

2° etapa: detención de la caja

3° etapa: llenado de las cajas con las bolas

4° etapa: parada en huincha para que la segunda caja comience el proceso

Universidad de La SerenaLaboratorio Diseño de Producción I

5° etapa: la caja es enviada a la rampa 1

¿Queda espacio en la rampa 1?

Si sigue el mismo proceso hasta la rampa 1

No sigue a la rampa 2

6° etapa: la caja es enviada a la caja 2

¿Queda espacio en la primera rampa 2?

Si sigue el mismo proceso hasta la rampa 2

No sigue a la rampa 3

7° etapa:

Recolección de datos

Pesos de las cajas:

Caja Peso (gramos)Café 129,6Blanca 42,2

EXPERIENCIA 2

Cambios para el proceso:

Se le introdujo a las cajas blancas algodón para amortiguar la caída de las bolas, ya que estas, al tener poco peso, lo que sucede cuando llega a la zona de carga es que mueven las cajas y por ende mueven el sensor instalado en esa zona para leer que debe lanzar las bolas, pero esta al ser golpeada lee repetidamente la señal de lanzar las bolas lo que provoca que el proceso falle.

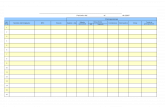

Tablas de tiempos

Donde:

T 1 = Tiempo que demora la caja en llegar a la zona de carga

T 2 = Tiempo que demora en realizar la carga

T 3 = Tiempo que demora en llegar a la zona de producto terminado

Universidad de La SerenaLaboratorio Diseño de Producción I

Experiencia 2:

N° CAJA Color

T 1 [s]

T 2 [s]

T 3 [s] T total

1 café 13 4 25 42

2 café 13 4 25 42

3 café 13 4 25 42

4 café 13 4 25 42

5 café 13 4 29 46

6 café 13 4 29 46

7 café 13 4 29 46

8 café 13 4 29 46

9 café 13 4 33 50

10 café 13 4 49 66

11 blanca 13 4 40 57

12 blanca 13 7 20

13 blanca 13 10 23

14 0

Resumen experiencia 2:

Cajas buenas

Cajas malas

Cajas en

proceso

Total de

cajas

Tiempo total

10 3 2 13 568

Imágenes resumen proceso experiencia 2:

Imagen 1. Caja blanca n° 11 mala (dos bolas rojas y 3 bolas verdes)

Imagen 2. Caja blanca n° 13 mala ( 1 bola roja y 9 bolas verdes)

Análisis de datos

Análisis Experiencia 2.

Cuello de botella: Zona de carga. Esto hace que en la etapa posterior se retarde por lo tanto también el proceso final.

Conclusiones

Conclusiones generales

Es de suma importancia identificar que flujo ocupa el proceso que se está haciendo, que en este caso es un flujo lineal. De esta forma desglosaremos cuales son todas las etapas involucradas y lograr identificar cuáles son los posibles problemas, ya que es primordial saber cuál/es son restricciones que no nos permite lograr los objetivos deseados y así saber cuál es ritmo de producción que se tiene. Después de lo anterior, la idea es eliminar los cuellos de botella, esto se lograra aprovechando todos los recursos y estableciendo las prioridades.

Una de las cosas más importante en un sistema de producción, es tener en cuenta que se debe observar los procesos de forma conjunta, ya que cada proceso depende de otro.

Conclusiones específicas

Existe una diferencia de peso importante en las cajas cafés y blancas, equivalente a 87,4 gramos. La importancia recae en que las cajas

Universidad de La SerenaLaboratorio Diseño de Producción I

café pasan sin problema todo el proceso y las blancas tienen problemas en la zona de carga. De esta forma nos damos cuenta que ese es el gran problema. O “cuello de botella”.

Es imprescindible mencionar también que se puede calificar como cuello de botella el sensor instalado en la zona de carga ya que este es muy sensible al golpe que da la caja pero a la misma vez no logra captar la caja a una distancia más grande que la de que la caja debe estar casi tocándola.

Referencias y bibliografía

Schroeder, Roger G., (2011), Administración de Operaciones, México, McGraw-Hill