Fatiga Por Rodadura.

-

Upload

timothy-aberuba -

Category

Documents

-

view

113 -

download

2

description

Transcript of Fatiga Por Rodadura.

V CIDIM, IV CONIM Materiales

543

ESTUDIO SOBRE EL FENÓMENO DE FATIGA POR RODADURA EN CONTACTOS LUBRICADOS

J. Esteban Fernández Rico*, D. García Cuervo.

Universidad de Oviedo. ESTIIG. Carretera de Castiello s/n. 33203 Gijón, Asturias. España. *[email protected]

A. Hernández Battez*

Universidad de Cienfuegos. Carretera a Rodas, km. 4. Cienfuegos. Cuba. *[email protected]

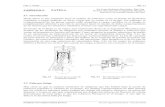

RESUMEN La fatiga por rodadura es uno de los fallos más importantes que tienen lugar en los cojinetes de elemento rodante. En efecto es un fenómeno complejo dado los factores tan diversos que influyen en el mismo: el material, el lubricante, las condiciones de operación, etc. La literatura recoge varios estudios que individualmente hay estudiado la influencia de estos factores. En este trabajo se interrelaciona la teoría de Hertz con un modelo sugerido por Jin y Kang, y se muestran resultados obtenidos en pruebas realizadas en máquinas de cuatro bolas con diferentes aceites. INTRODUCCIÓN La fatiga por contacto ocurre en cualquier cuerpo rígido sometido a un contacto por rodadura repetido con un solo una cantidad limitada de deslizamiento en el contacto. La primera causa de fatiga por contacto es las altas tensiones de contacto generadas por el contacto Hertziano entre un par de cuerpos sólidos curvos. Tensiones de 1 GPa o más son comunes en contactos entre esferas de acero [William Batchelor, et.al., 1999]. No obstante, se sabe también que la naturaleza del lubricante y el entorno tienen un efecto muy importante en la vida a fatiga de rodadura de elementos de máquinas [Fernández Rico, et.al., 1997]. Por ello es necesario profundizar en la comprensión de los fenómenos de fatiga en rodadura valorando las influencias del lubricante. MODELO DE JIN Y KANG PARA LA FATIGA POR RODADURA Basados en la observación y el análisis Jin y Kang propusieron un modelo para el fenómeno de fatiga por rodadura. En él la fatiga por contacto va desde la nucleación de la grieta hasta la formación de la picadura, acompañado por la generación de partículas de desgaste de diferentes morfologías. Para una mejor comprensión nos auxiliaremos del diagrama de la Fig. 1. Los puntos de vista generalmente aceptados acerca de la fatiga por rodadura son que las grietas se nuclean en la superficie o en la subsuperficie y entonces se propagan. Jin y Kang observaron que la nucleación de la grieta se origina por tensiones en la superficie, conduciendo a la desfoliación. La nucleación de grietas se ha atribuido a inclusiones no metálicas o contenido de oxígeno en el acero, el cual ha sido reducido notablemente desde hace algún tiempo ya. Sin embargo, las inclusiones todavía existen, pero las grietas ocurren debido a otras causas también. Hay dos eventos diferentes que conducen a la nucleación de las grietas, uno es la formación de una capa de trabajo endurecida (martensita secundaria) a una profundidad de alrededor de 20 µm, la cual se origina por la acción del contacto de rodadura. Simultáneamente, una gran cantidad de calor se transmite a la capa entre la capa de trabajo endurecida y la profundidad Zst, resultando en la martensita revenida, por ejemplo la trostita mecánica. La temperatura para su cambio estructural es sobre los 460ºC [Martín, et.al.]. El otro factor es la acción alternativa de la tensión de cizallamiento a una profundidad entre Zst y Zo. A un cierto número de ciclos alternativos, una grieta se forma de las inclusiones o defectos en esa área, generalmente a una

V CIDIM, IV CONIM Materiales

544

profundidad de Zo, y se convierte en una fuente de otras grietas. Las grietas entonces se propagan hacia la superficie a un ángulo de 30ºC a la superficie de contacto y gradualmente se torna paralela a la superficie.

Fig. 1. Modelo hipotético de fatiga.

Cuando la grieta alcanza la capa de trabajo endurecida ésta se extiende en dos direcciones, una penetrando la superficie, la otra propagándose paralela a la superficie por debajo de la capa de trabajo endurecida. Esta última produce partículas laminares. Cuando las grietas penetran primero la superficie, el aceite lubricante puede infiltrarse en las fisuras. Cuando las grietas se cierran debido al paso de una bola sobre ella, se desarrolla una alta presión en el aceite y actúa sobre las paredes de la grieta. Esto extiende la misma en la matriz hacia una profundidad de Zst. De hecho, algunas grietas secundarias pueden iniciarse y propagarse a partir de la grieta principal bajo la acción de las tensiones de cizallamiento alternativas, conduciendo a la formación de un fragmento. En este estado, es posible que se generen partículas esféricas. Más adelante, como los fragmentos contenidos en las fisuras aumentan en número y tamaño, la entrada de la grieta se abre gradualmente tal que las mismas no se pueden cerrar firmemente. De esta manera, la alta presión deja de crecer. Sin embargo, los fragmentos contenidos en las fisuras pueden actuar como un pivote, que lleva a la fractura de la “viga en voladizo”, formando una partícula grande de hasta 1 mm de tamaño, acompañada por un número de otras de varios tamaños. Las tensiones de cizallamiento ortogonales actúan en una dirección paralela a la superficie de contacto, lo cual tiene el efecto de disminuir el inicio y propagación de las grietas. Una vez que la grieta alcanza una profundidad a la que tiene lugar la tensión de cizallamiento máxima de Mohr, adyacente adonde la acción de la tensión de cizallamiento máxima es limitada por abertura de la grieta, la tensión de cizallamiento máxima todavía actúa y juega el papel principal en el proceso de fallo por fatiga. Esto puede ser la razón de haya una serie de grietas secundarias a lo largo del plano de deslizamiento, los cuales están inclinados a 45º del fondo de las grietas. El desarrollo de estas grietas secundarias tiene dos efectos, uno es que se generan muchos fragmentos, el otro es que la topografía del fondo de la cavidad es de diente de sierra y tiende a ser paralela a la superficie de contacto a una profundidad a la cual actúa la tensión de cizallamiento máxima. Al final del proceso de rodadura, la acción de la carga hace que el área de fallo se expanda rápidamente y las superficies de fallo parezcan haberse tornado lisas. En resumen, la cavidad de desfoliación por el fallo por fatiga se ha completado, acompañada por varios tipos de partículas de desgaste.

V CIDIM, IV CONIM Materiales

545

INFLUENCIA DE LA LUBRICACIÓN EN LA FATIGA POR RODADURA La lubricación y la tribología juegan un papel primordial en la fatiga por rodadura. Como se observa en la Tabla 1, la lubricación y el acabado superficial pueden influir en tres de los cinco modos de fatiga por contacto, incluyendo todos aquellos que tienen origen superficial. Por todo esto es importante conocer propiedades como viscosidad absoluta (η0), índice de viscosidad, coeficiente presión viscosidad (α), aditivos, espesor de película, rugosidad superficial, tensión superficial, y temperaturas de operación [Zaretsky y Anderson, 1968].

Tabla 1. Lista de modos de fatiga por rodadura y sus factores de control.

Modo de fallo Factores que controlan los fallos Subsuperficial

Origen en inclusiones Tamaño y densidad de óxidos y otras inclusiones duras. Ausencia de otros modos de fallo.

Origen sin la presencia de inclusiones Baja dureza en el centro de la pieza. Escaso profundidad en la pieza respecto al radio de curvatura y la carga.

Superficial

Origen en un punto Baja viscosidad del lubricante. Bajo espesor de película respecto a la rugosidad superficial. Fuerzas tangenciales y/o deslizamiento neto.

Concentración geométrica de tensiones Desalineamiento y deflexiones. Posibles efectos del espesor de la película de lubricante.

Micropitting

Baja viscosidad del lubricante. Bajo espesor de película respecto a la rugosidad superficial. Pérdida de presión EHD. Bajas velocidades de operación.

Kassfeldt y Larsson (2000) plantearon que existen otros parámetros que también tienen influencia en la formación de la película y en el incremento de la presión. Estos parámetros son: el coeficiente temperatura-viscosidad, β; la conductividad térmica a presión atmosférica, λ0; la compresibilidad, o módulo volumétrico, B; la capacidad calorífica por unidad de volumen, ρcp0; y el coeficiente de fricción EHL, γ, Tabla 2.

Tabla 2. Magnitud óptima [tan baja (-) o alta (+) como sea posible] de los siete parámetros para obtener

efectos benéficos en la lubricación.

η0 α β ρcp0 λ0 B0 γ Espesor de película + + - + - + Fricción - - +/- ? +/- - - Picos de presión +/- - ? ? ? - -

Como vemos la influencia de la viscosidad sobre los picos de presión en los contactos elastohidrodinámicos y por añadidura en las tensiones sub-superficiales y la fatiga, no es sencilla. Arnsek y Vizintin (2000) plantean que la vida a fatiga tiene una relación directa con el espesor de película. Si observamos la relación (Ec. 1) que se utiliza en la mayoría de los cálculos teóricos y experimentales para el cálculo del espesor de la película elastohidrodinámica (EHD), la viscosidad se debe seleccionar tan alta como sea posible para lograr una operación segura, esto es, una película gruesa de lubricante. No obstante, Pan y Hamrock [Kasfeldt y Larsson, 2000] mostraron que el pico de presión se incrementa en la medida que aumenta η0, lo cual es perjudicial para la vida a fatiga.

V CIDIM, IV CONIM Materiales

546

c

=

2'R'E

Wb'áEa

'R'E

0Uçk

´R

h (1)

donde: E´ y R´ son el módulo de Young reducido y el radio de interacción de los sólidos, respectivamente; W y U son la carga aplicada y la velocidad media de las superficies, respectivamente; y las constantes a, b y c tienen valores que varían entre 0.66 y 0.74 para a, 0.5 y 0.6 para b, y alrededor de –0.1 para c. El valor de k depende sobre todo de la geometría de las dos superficies y del tipo de contacto. La viscosidad misma se puede modificar dentro de un rango relativamente amplio para cada tipo de lubricante, pero el coeficiente presión-viscosidad, α, es relativamente constante dentro de cada grupo de lubricantes. De la Ec. 1 se puede observar que α es un parámetro importante para la separación de las superficies. Pero según la relación presión-viscosidad de Barus [Booser, 1997], Ec. 2, con el aumento de la viscosidad del aceite en el contacto también aumentan las tensiones de cizallamiento relativas, con el consecuente incremento de la temperatura en el contacto y las tensiones de cizallamiento en la superficie.

pe0αη=η (2)

donde: p es la presión en el contacto. Por otro lado, el aumento de la temperatura trae como resultado una disminución del espesor de película, ya que la Ec. 1 sólo es válida para condiciones isotérmicas. Lo antes expuesto puede explicar por qué un aumento significativo de la viscosidad no siempre traerá un aumento proporcional de la vida a fatiga. Por otro lado, el uso de una viscosidad alta no es práctico en muchos casos, y desde el punto de vista de la fricción es detrimente [Kasfeldt y Larsson, 2000]. La selección de la clase de viscosidad algunas veces es un compromiso entre una velocidad de desgaste y una fricción bajas; esta selección también está influenciada por la relación temperatura-viscosidad. RESULTADOS EXPERIMENTALES A continuación se muestran resultados de ensayos realizados en el Laboratorio de Tribología de la Universidad de Oviedo donde se pueden apreciar la influencia de la viscosidad en la vida a fatiga, el tipo de lubricante y la apariencia de la grieta resultante. De este modo se comprobará lo antes expuesto. Estos ensayos fueron realizados en una Máquina de Cuatro Bolas Stanhope Seta de velocidad constante (1470 rpm) a temperatura ambiente. El criterio de fallo fue la detección de picadura en cualquiera de las bolas, puesto de manifiesto por la variación en las vibraciones de la máquina. Las bolas utilizadas son de acero AISI 52100 y diámetro de 12.7 mm, las cuales son limpiadas ultrasónicamente con heptano limpio antes del ensayo y secadas con aire caliente. La norma utilizada fue la IP -300/82/87 y los tiempos transcurridos hasta el fallo fueron procesados con el programa EXTREMES, realizado por E. Castillo de la Universidad de Cantabria (España), donde se obtuvieron los gráficos Weibull de fatiga, a partir de los cuales se determinaron los valores medio, del 10% y del 50% de vida. La apariencia de las grietas de fatiga se observó con un microscopio electrónico (SEM) JEOL JSM-6100. Los ensayos fueron hechos utilizando muestras de aceites base minerales y sintéticos, se tratan de dos aceites minerales (SN 350 y 600), dos polialquilenglicoles (PAG-9 y PAG-12) y dos polialfaolefinas (PAO 6 y PAO X). Las propiedades de dichos aceites aparecen en la Tabla 3. Las gráficas con los resultados de estos ensayos aparecen en las Figs. 2 y 3.

Tabla 3. Propiedades de los aceites.

Aceites Densidad

(kg/m3) Viscosidad (cSt), 40ºC

Viscosidad (cSt), 100ºC

Índice de viscosidad

SN 350 884 (15ºC) 70 9 >95 SN 600 886 (15ºC) 120 13 >95 PAG-9 980 (20ºC) 50 9 184

PAG-12 980 (20ºC) 68 12 190 PAO 6 825 (15.6ºC) 31 5.90 135 PAO X - 55 8.70 -

V CIDIM, IV CONIM Materiales

547

Fig. 2. Resultados del ensayo a 600 kg. (IP -300). Como se observa en la Fig. 2, entre aceites de la misma familia existe una tendencia a mejorar la vida a fatiga con un aumento de la viscosidad. En el caso de las polialfaolefinas vemos un fenómeno curioso, el aumento de viscosidad no trajo cambio alguno en el valor de L10 e incluso disminuyó el valor de L50, pero si observamos la Fig. 3 vemos que para valores de tiempo por encima de la temperatura en el ensayo fue mayor para el PAO X que para el PAO 6. Esta situación trae consigo una disminución de la viscosidad y del coeficiente presión-viscosidad, factores éstos proporcionales al espesor de película. Todo ello conlleva a un aumento de las interacciones en el contacto con una consecuente disminución de la vida a fatiga. Igualmente una caída de la viscosidad facilita la entrada de aceite en la grieta y, por ende, un aumento de la propagación de la misma. En la Fig. 4 se muestra el desarrollo de la grieta en una bola del ensayo realizado con el aceite PAO 6. Es visible como una parte de la grieta guarda un ángulo de 30º con la superficie y otra es paralela a la misma, cumpliéndose así lo planteado anteriormente en la hipótesis de Jin y Kang. Este fenómeno se ha observado igualmente en las bolas pertenecientes a los otros ensayos.

Fig. 3 Comportamiento de la temperatura en el ensayo a 600 kg.

0102030405060708090

100

PAG 9 PAG 12 SN 350 SN 600 PAO 6 PAO X

Aceites

L (m

in)

L10 (min) L50 (min) Lm (min)

20253035404550556065707580

0 10 20 30 40 50 60 70 80

Tiempo, min.

Tem

p. e

n gr

ados

Cel

sius

PAO 6 PAO X

V CIDIM, IV CONIM Materiales

548

Fig. 4. Apariencia de las fallas a fatiga (PAO 6, 600 kg., 58 min.). CONCLUSIONES Con este trabajo se pudo comprobar lo siguiente: En el fenómeno de fatiga en rodadura el lubricante juega un papel fundamental. No sólo es la viscosidad la propiedad del lubricante a tener en cuenta para asegurar un comportamiento óptimo a fatiga en un contacto lubricado. En aceites de una misma familia por regla general el aumento de la viscosidad trae consigo un aumento de la vida a fatiga. La influencia de la temperatura es un factor a tener en cuenta en cualquier contacto lubricado debido a las propiedades del lubricante que están asociadas a ella (η0, α, γ). El modelo sugerido por Jin y Kang se ajusta a los resultados experimentales. REFERENCIAS Arnsek, A.; Vizintin, J.: Pitting Resistance of Rapeseed-Based Oils. En 12th International Colloquium Tribology 2000 - Plus, Vol. 1, ed. W. Bartz. Esslingen, Alemania. January 11-13, 2000, pp. 143-148. Fernández Rico, E.; García Cuervo, D.; Cadenas Fdez, M.; Sierra, J.M.; Fdez, M. R. Nucleación y Propagación de Fisuras en Acero AISI 52100 Sometido a Fatiga de Rodadura en Máquina de Cuatro Bolas. XII Congreso Nacional de Ingeniería Mecánica. España, 1997. Jin, X. Z.; Kang, N. Z. A Study on Rolling Bearing Contact Fatigue Failure by Macro-Observation and Micro-Analysis. Hangzhou Bearing Test and Research Center. Kassfeldt, Elisabet; Larsson, Roland. Base fluid parameters for EHL and friction calculations and their influence on lubrication capability. In Proceeding of 12th International Colloquium Tribology 2000 – Plus. Esslingen 2000. 1525-1536. Martin, J.A.; Borgese, S.F.; Eberbardt, A.D. Microstructural Alterations of Rolling-Bearing Steel Undergoing CyclicStress. Journal of Basic Engineering. Tribology Data Handbook. Edited by Richard Booser, USA, 1997. William Batchelor, Andrew; Nee Lam, Loh; Chandrasekaran, margam. Amterials Degradation and its Control by Surface Engineering. Imperial College Press, 1999. p. 58. Zaretsky, E.V.; Andesron, W.J. How To Use What We Know About EHD Lubrication, Mach. Des., 1968, p 167-173.