ELABORACIÓN DE BALANCE DE MASA Y ENERGÍA DEL SISTEMA …

Transcript of ELABORACIÓN DE BALANCE DE MASA Y ENERGÍA DEL SISTEMA …

UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE INGENIERÍA QUÍMICA Y AMBIENTAL

VALPARAÍSO – CHILE

“ELABORACIÓN DE BALANCE DE MASA Y ENERGÍA DEL

SISTEMA DE MANEJO DE GASES PARA LA

CONSTRUCCIÓN DE UN MODELO PREDICTIVO QUE

PERMITA MEJORAR LA CAPTURA DE AZUFRE Y

ARSÉNICO EN LA PLANTA DE FUNDICIÓN CALETONES,

CODELCO DIVISIÓN EL TENIENTE”

CATALINA DEL CARMEN CONTRERAS DURÁN

MEMORIA DE TITULACIÓN PARA OPTAR AL TÍTULO DE

INGENIERO CIVIL QUÍMICO

Profesor Guía

PATRICIO NUÑEZ MUÑOZ

Ingeniero Correferente

RAIMUNDO RIVEROS RUBINA

VALPARAÍSO, ENERO 2019

2

3

Título de Memoria

ELABORACIÓN DE BALANCE DE MASA Y ENERGÍA DEL SISTEMA

DE MANEJO DE GASES PARA LA CONSTRUCCIÓN DE UN MODELO

PREDICTIVO QUE PERMITA MEJORAR LA CAPTURA DE AZUFRE Y

ARSÉNICO EN LA PLANTA DE FUNDICIÓN CALETONES, CODELCO

DIVISIÓN EL TENIENTE

Autor

CATALINA DEL CARMEN CONTRERAS DURÁN

Trabajo de memoria, presentado en cumplimiento parcial de los requisitos para el

título de Ingeniero Civil Químico de la Universidad Técnica Federico Santa María.

Patricio Núñez Muñoz ________________________________

Raimundo Riveros Rubina ___________________________________

Valparaíso, Enero 2019

4

Dedicatoria

“Dedicado a mi madre Angélica que me enseñó a luchar día a día por hacer mis sueños realidad y

por demostrarme con hechos que la perseverancia es la principal clave el éxito y el amor la clave de

la felicidad; a mi padre Jorge que me inculcó desde pequeña que el saber no ocupa lugar, que con

humildad se consiguen los objetivos y que “afuera” tengo un mundo entero por conocer; y a mi

hermano Sebastián que me incentivó a volar y que ha sido el pilar fundamental de mi vida y mi

ejemplo a seguir… Mi familia, que con cada consejo me ha guiado a ser cada día una mejor

persona.”

5

Agradecimientos

Quiero partir agradeciéndole a mis padres y hermano el apoyo que me brindaron

durante todos mis años de estudio y en cada idea que tuve en el camino.

Agradezco a mis amigos de la U… Joshua, Cami, Coté, por hacer de este duro

trayecto un camino mas fácil y agradable, y a los que se sumaron en el camino

Percy y Nato que junto a Joshua que fueron por un semestre mi familia postiza.

Gracias a mis amigos de San Fernando que siempre creyeron en mí y estuvieron

ahí para apoyarme cada vez que los necesité; Chalo, Joxi, Frois, Felipe, Nacho,

Carlos.

Agradezco a mi profesor guía Patricio Núñez y a mi correferente Raimundo Riveros

que me dieron la oportunidad de vivir una de las mejores experiencias de mi vida,

ser memorista de la Fundición Caletones.

Agradezco a los viejitos que conocí en la Fundición, Don Luis, Don Julio, Don

Ricardo, Manolito, Don Víctor, Don Lalo y la Sra María… me llevo en la mente cada

uno de sus consejos y su preocupación y cariño guardados en el corazón. Gracias

a Claudia que me recibió con los brazos abiertos, a Paula que me escuchó cientos

de veces, a Sole que tuvo la paciencia de explicarme una y otra vez lo que no

entendía, Piero por su buena onda y Pancho por sus conocimientos. En general

gracias a todo el equipo que compone la Fundición, hicieron que mi estadía fuera

una muy grata experiencia.

Finalmente, quiero agradecer con mucho cariño a mi monono Eduardo, que ha

contribuido en todos mis logros, me ha apoyado en todas mis decepciones y ha sido

el mejor partner de la vida.

6

Resumen Ejecutivo

El cobre en Chile aporta en promedio un 10% al PIB nacional, mientras que en

regiones mineras, el aporte ha alcanzado un 63% en promedio al PIB regional, por

lo que se considera un elemento realmente importante para la economía nacional,

en donde las empresas mineras deben poner su máximo esfuerzo para asegurar su

continuidad operacional a pesar de las nuevas normas que entren en vigencia.

En el presente trabajo de título se elabora un modelo de la Fundición de Caletones

– Codelco División El Teniente, con el objetivo de estimar la captura de azufre y

arsénico de la planta en diferentes condiciones de operación.

El modelo se elaboró en Excel con el objetivo de desarrollar una herramienta de

fácil comprensión y utilización para cualquier usuario de la fundición. Incluye todos

los procesos relacionados a la conversión del mineral y el tratamiento de gases de

la planta en un archivo único, lo que permite estimar la respuesta de todas las

variables relacionadas al proceso de manera instantánea sin la necesidad de buscar

estas variables en distintos archivos. Además, debido a que el modelo está

desarrollado en una herramienta de fácil adquisición es posible utilizarlo en

cualquier computador sin la obligación de instalar un programa específico.

El modelo, de carácter estimativo y dinámico, se elaboró bajo las condiciones

operacionales de la planta hasta el 12 de Diciembre del 2018 (modelo inicial), es

decir, con los Hornos de Limpieza de Escorias en operación. Luego de varias de

etapas de ajuste y validación del modelo inicial (en donde se utilizaron datos

operacionales de la herramienta “PI-System”, datos manuales y datos estimados),

se construye el “Modelo Fundición Caletones PTE” estimativo y dinámico, en donde

se eliminan los Hornos de Limpieza de Escorias entrando en operación la Planta de

Tratamiento de Escorias y la Torre de Tratamiento de Gases de Cola, considerando

las mismas suposiciones y condiciones operacionales del modelo inicial.

De esta manera, el “Modelo Fundición Caletones PTE” estima que para un flujo de

concentrado fundido igual a 4.100 toneladas por día con una concentración de

azufre y arsénico igual a 32,2% y 0,15% respectivamente, las condiciones

operacionales para cumplir con la norma debiesen ser: 252 [min] de soplado CPS,

100 % flujo de gases CT1 a PLG2, 100% flujo de gases CT2 a PLG1, 17% flujo de

gases CPS a PLG1, 83% flujo de gases CPS a PLG2, 99,5% de conversión en la

zona de conversión y 99% de absorción en la zona de absorción. Bajo las

condiciones anteriormente mencionadas el modelo estima que la captura de azufre

es del 95,1% mientras que la captura de arsénico es 95,6%.

Finalmente, el modelo estima que las variables que influyen en la captura tanto de

azufre como de arsénico son: flujo y composición del concentrado, distribución del

arsénico, tiempo de soplado CPS, dilución en campana, temperatura salida Sonic y

fracción de gases a cada PLG.

7

Glosario

CT: Convertidor Teniente

CPS: Convertidor Peirce Smith

HA: Horno Anódico

HLE: Horno de Limpieza de Escorias

MAGA: Manejo de Gases

PLG: Planta de Limpieza de Gases

PTE: Planta de Tratamiento de Escorias

ETP: Planta de Tratamiento de Efluentes

PP.EE: Precipitador Electrostático

PRECA: Unidad de Preparación de Cargas

FUCO: Unidad de Fusión Conversión

REMO: Unidad de Refinación y Moldeo

LIGA: Unidad de Limpieza de Gases

CuFeS2: Calcopirita

FeS2: Pirita

Cu2S: Calcosina

Fe3O4: Magnetita

FeO*SiO2: Fayalita

Cu12As4S13: Tenantita

Cu0: Cobre Metálico

SiO2: Fundente

M.B: Metal Blanco

MM: Millón

TMF: Tonelada Métrica Fina

Input: Entrada

Output: Salida

MMA: Ministerio del Medio Ambiente

8

Índice

Título de Memoria .............................................................................................................................. 3

Autor ................................................................................................................................................... 3

Dedicatoria.......................................................................................................................................... 4

Agradecimientos ................................................................................................................................. 5

Resumen Ejecutivo ............................................................................................................................. 6

Glosario ............................................................................................................................................... 7

Índice ................................................................................................................................................... 8

Índice de Figuras ................................................................................................................................. 9

Índice de Tablas ................................................................................................................................ 11

1. Introducción. ............................................................................................................................. 12

2. Objetivos. .................................................................................................................................. 13

2.1 Objetivos Generales. ......................................................................................................... 13

2.2 Objetivos Específicos. ........................................................................................................ 13

3. Antecedentes. ........................................................................................................................... 14

3.1 Antecedentes Generales. .................................................................................................. 14

3.2 Antecedentes de la División El Teniente. .......................................................................... 15

3.3 Descripción general del proceso. ...................................................................................... 16

3.4 Descripción del proceso de fundición. .............................................................................. 20

3.4.1 Unidad de Recepción y Preparación de Cargas (PRECA). .............................................. 20

3.4.2 Unidad de Fusión y Conversión (FUCO). ....................................................................... 21

3.4.3 Unidad de Refinación y Moldeo (REMO). ..................................................................... 24

3.4.4 Unidad de Limpieza de Gases (LIGA). ............................................................................ 27

Manejo de Gases (MAGA). ........................................................................................................ 27

Planta de Limpieza de Gases (PLG). .......................................................................................... 31

Planta de Tratamiento de Efluentes (ETP). ............................................................................... 41

3.4.5 Planta de Tratamiento de Escorias (PTE). ..................................................................... 44

4. Azufre y arsénico en el proceso de fundición. ......................................................................... 49

4.1 Fijación de azufre en el proceso. ....................................................................................... 49

4.2 Fijación de arsénico en el proceso. ................................................................................... 50

4.3 Aspectos fenomenológicos relacionados al proceso. ....................................................... 51

5. Desarrollo del modelo. ............................................................................................................. 53

5.1 Metodología para el desarrollo. ........................................................................................ 53

5.2 Límite de batería del modelo. ........................................................................................... 53

5.3 Consideraciones del modelo. ............................................................................................ 54

5.4 Balance de masa y energía. ............................................................................................... 54

5.4.1 Proceso conversión del mineral. ............................................................................... 54

5.4.2 Planta de tratamiento de escorias. ........................................................................... 71

5.4.3 Manejo de gases fundición. ...................................................................................... 73

5.4.4 Producción de ácido sulfúrico. .................................................................................. 84

5.4.5 Balance de materia tratamiento efluente. ................................................................ 86

5.5 PFD del modelo. ................................................................................................................ 88

9

5.6 Construcción del modelo. ................................................................................................. 89

5.7 Autovalidación del modelo ............................................................................................... 99

6. Resultados. ............................................................................................................................. 100

6.1 Validación del modelo. .................................................................................................... 101

6.2 Sensibilización del modelo .............................................................................................. 104

6.3 Aplicaciones del modelo ................................................................................................. 113

7. Conclusiones. .......................................................................................................................... 115

8. Recomendaciones. .................................................................................................................. 116

Anexos............................................................................................................................................. 117

Anexo A: Entalpía estándar de formación................................................................................... 117

Anexo B: Capacidad Calorífica. .................................................................................................... 118

Anexo C: Dimensiones Convertidor Teniente. ............................................................................ 119

Anexo D: Constante de transferencia de calor. .......................................................................... 119

Anexo E: Cálculo pérdidas de calor Convertidor Teniente. ......................................................... 119

Anexo F: Dimensiones Convertidor Peirce Smith. ....................................................................... 120

Anexo G: Constante de transferencia de calor. .......................................................................... 120

Anexo H: Cálculo pérdidas de calor Convertidor Peirce Smith. .................................................. 120

Anexo I: Cálculo transferencia de calor en Campana CT............................................................. 121

Anexo J: Transferencia de calor por pérdidas de calor en campana: ......................................... 121

Anexo K: Simulación del modelo. ................................................................................................ 122

Anexo L: Metodología de uso del modelo. ................................................................................. 131

Bibliografía. ..................................................................................................................................... 153

Índice de Figuras

Figura 1: Diagrama de Flujo de minerales. ........................................................................................ 17

Figura 2: Concentradora Colón. ........................................................................................................ 18

Figura 3: Diagrama de proceso de Fundición Caletones. .................................................................. 19

Figura 4: Proceso de Secado de Concentrado. .................................................................................. 21

Figura 5: Esquema Convertidor Teniente. ......................................................................................... 22

Figura 6: Diagrama esquema CPS. ..................................................................................................... 23

Figura 7: Horno de Limpieza de Escorias........................................................................................... 23

Figura 8: Distribución de Equipos lado Sewell. ................................................................................. 25

Figura 9: Distribución de equipos lado Rancagua. ............................................................................ 26

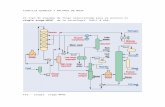

Figura 10: Diagrama General Manejo de Gases. ............................................................................... 30

Figura 11: Diagrama General PLG. .................................................................................................... 31

Figura 12: Acondicionamiento de Gases. .......................................................................................... 33

Figura 13: Torre de Conversión PLG N°1. .......................................................................................... 34

Figura 14: Enfriamiento de Gases Tren 1 PLG N° 2. .......................................................................... 36

Figura 15: Lavado de Gases Tren 1 PLG N° 2. .................................................................................... 36

Figura 16: Precipitadores Electroestáticos. ....................................................................................... 37

Figura 17: Desgasificador PLG N° 2. .................................................................................................. 37

Figura 18: Convertidor PLG N° 2........................................................................................................ 38

Figura 19: Torre de Conversión PLG N° 2. ......................................................................................... 38

Figura 20: Vista General PLG1. .......................................................................................................... 39

Figura 21: Vista General PLG 2. ......................................................................................................... 40

Figura 22: Diagrama General Tratamiento de Efluentes................................................................... 41

Figura 23: PH vs [As] en función de la relación Fe/As. ...................................................................... 43

Figura 24: Chancado y Acopio de escoria.......................................................................................... 45

10

Figura 25: Diagrama de Flujo de Molienda. ...................................................................................... 45

Figura 26: Diagrama de Flujo Flotación PTE. ..................................................................................... 46

Figura 27: Diagrama de flujo sistema de espesamiento. .................................................................. 47

Figura 28: Diagrama de flujo espesaje de relaves. ............................................................................ 48

Figura 29: Trayectoria del azufre en el proceso de fundición. .......................................................... 50

Figura 30: Trayectoria del arsénico en el proceso fundición. ........................................................... 51

Figura 31: Perfil de temperatura vs % conversión de SO2 a SO3 ...................................................... 52

Figura 32: Distribución de arsénico en Fundición Caletones. ........................................................... 52

Figura 33: Límite de batería Modelo Fundición. ............................................................................... 53

Figura 34: Corrientes Convertidor Teniente. .................................................................................... 55

Figura 35: Balance de energía reacciones Convertidor Teniente. .................................................... 57

Figura 36: Temperatura productos reacción..................................................................................... 58

Figura 37: Corrientes Convertidor Peirce Smith. .............................................................................. 62

Figura 38: Evolución de las etapas de soplado CPS. .......................................................................... 62

Figura 39: Diagrama de equilibrio Cu-S. ............................................................................................ 63

Figura 40: Balance de energía reacciones CPS. ................................................................................. 64

Figura 41: Acondicionamiento metal blanco para reacción de oxidación. ....................................... 64

Figura 42: Temperatura productos CPS. ........................................................................................... 65

Figura 43: Etapas Refinación Anódica. .............................................................................................. 67

Figura 44: Diagrama de flujo Horno Anódico. ................................................................................... 68

Figura 45: Diagrama de flujo Horno de Limpieza de Escorias. .......................................................... 70

Figura 46: Diagrama Planta de Tratamiento de Escorias. ................................................................. 71

Figura 47: Balance de calor Concentrado de Escoria. ....................................................................... 72

Figura 48: Campana CT. ..................................................................................................................... 74

Figura 49: Sistema Sonic CT. .............................................................................................................. 76

Figura 50: Diagrama PP.EE JOY.......................................................................................................... 77

Figura 51: Campana CPS. ................................................................................................................... 79

Figura 52: Sistema Radiativo CPS. ..................................................................................................... 80

Figura 53: MAGA CPS 4. .................................................................................................................... 82

Figura 54: Precipitadores Electrostáticos MILJO. .............................................................................. 83

Figura 55: PFD Modelo Fundición. .................................................................................................... 88

Figura 56: Construcción CT ................................................................................................................ 90

Figura 57: Construcción CPS .............................................................................................................. 91

Figura 58: Construcción HA ............................................................................................................... 92

Figura 59: Construcción HLE .............................................................................................................. 93

Figura 60: Construcción PTE .............................................................................................................. 93

Figura 61: Construcción MAGA CT .................................................................................................... 94

Figura 62: Construcción MAGA CPS .................................................................................................. 95

Figura 63: Gases a PLG. ..................................................................................................................... 95

Figura 64: Construcción PLG ............................................................................................................. 97

Figura 65: Construcción PTE .............................................................................................................. 98

Figura 66: Resultados Carga Fría CT vs Concentrado Fundido. ....................................................... 104

Figura 67: Carga Fría CT vs Temperatura CT. .................................................................................. 104

Figura 68: Gas boca CT vs Concentrado Fundido. ........................................................................... 105

Figura 69: Gas a PLG vs Concentrado Fundido. ............................................................................... 105

Figura 70: Captura azufre y arsénico vs Concentrado Fundido. ..................................................... 106

Figura 71: Captura azufre vs Eficiencia de Captura. ........................................................................ 107

Figura 72: Captura Arsénico vs Eficiencia Captura. ......................................................................... 107

Figura 73: Emisión Chimenea vs Concentrado Fundido. ................................................................. 108

Figura 74: Captura de azufre vs Concentrado Fundido. .................................................................. 108

Figura 75: Fijación azufre en ácido vs Concentrado Fundido.......................................................... 109

Figura 76: Fijación azufre en sólidos vs concentrado fundido. ....................................................... 109

Figura 77: Captura de arsénico vs Concentrado Fundido. .............................................................. 109

Figura 78: Fijación en RESPEL vs Concentrado Fundido. ................................................................. 110

Figura 79: Fijación en sólidos vs Concentrado Fundido. ................................................................. 110

Figura 80: Captura de arsénico vs Distribución de arsénico. .......................................................... 111

11

Figura 81: Flujo de agua Sonic vs Temperatura salida Sonic. .......................................................... 111

Figura 82: Temperatura gas salida campana vs dilución. ............................................................... 112

Figura 83: Captura de azufre vs horas de soplado CPS. .................................................................. 112

Figura 84: Aire y Oxígeno CT1. Real – Modelo. ............................................................................... 122

Figura 85: Aire y Oxigeno CT2. Real – Modelo. ............................................................................... 122

Figura 86: Carga Fría CT1. Real – Modelo. ...................................................................................... 123

Figura 87: Carga Fría CT2. Real – Modelo. ...................................................................................... 123

Figura 88: Metal blanco CT. Real – Modelo. ................................................................................... 124

Figura 89: Carga Fría CT. Real – Modelo. ........................................................................................ 124

Figura 90: Flujo de aire CPS. Real – Modelo. ................................................................................... 125

Figura 91: Hora soplado CPS. Real – Modelo. ................................................................................. 125

Figura 92: Producción cobre blíster. Real – Modelo. ...................................................................... 126

Figura 93: Cobre Moldeado. Real – Modelo. .................................................................................. 126

Figura 94: Escoria Botadero. Real – Modelo. .................................................................................. 127

Figura 95: Temperatura Campana CT1. Real – Modelo. ................................................................. 127

Figura 96: Temperatura campana CT2. Real – Modelo. .................................................................. 127

Figura 97: Flujo de agua Sonic CT1. Real – Modelo. ....................................................................... 128

Figura 98: Flujo de agua Sonic CT2. Real – Modelo. ....................................................................... 128

Figura 99: Flujo de gas a PLG. Real – Modelo. ................................................................................ 128

Figura 100: Concentración de SO2 PLG1. Real – Modelo. .............................................................. 129

Figura 101: Concentración SO2 PLG2. Real – Modelo. ................................................................... 129

Figura 102: Producción de ácido plantas. Real – Modelo. .............................................................. 129

Figura 103: Captura de azufre. Real – Modelo. ............................................................................... 130

Figura 104: Residuo arsenical. Real – Modelo. ............................................................................... 130

Índice de Tablas

Tabla 1: Especificaciones Cobre Anódico .......................................................................................... 67

Tabla 2: Calidad química escoria CT .................................................................................................. 69

Tabla 3: Composición gases en boca CT ............................................................................................ 73

Tabla 4: Composición química del aire atmosférico ......................................................................... 73

Tabla 5: Composición gases en boca CT ............................................................................................ 78

Tabla 6: Composición gases PLG1 y PLG2 ......................................................................................... 84

Tabla 7: Composición Efluente .......................................................................................................... 86

Tabla 8: Validación Modelo Caso 1 ................................................................................................. 101

Tabla 9: Validación Modelo Caso 2 ................................................................................................. 102

Tabla 10: Validación Modelo Caso 3 ............................................................................................... 103

Tabla 11: Condiciones Modelo PTE para cumplir con la norma...................................................... 113

Tabla 12: Concentrado Máximo para cumplir con la norma .......................................................... 113

Tabla 13: Composición de azufre máxima para cumplir la norma .................................................. 113

Tabla 14: Composición de arsénico para cumplir con la norma ..................................................... 114

Tabla 15: Composición de Arsénico en el efluente con respecto al % de As en alimentación ....... 114

12

1. Introducción.

El cobre, junto con el aluminio y el hierro, es uno de los metales más utilizados en

el mundo debido a su gran capacidad de conducir electricidad lo que permite su

utilización en la fabricación de piezas electrónicas y eléctricas y, además, en la

producción de cables. Se puede obtener a partir de minerales oxidados y sulfurados.

Chile es el mayor productor de cobre en el mundo, siendo este metal su principal

producto de exportación. En el 2017, la producción de cobre alcanzó a 5,56 MM

TMF que equivalen al 27,9% de la producción mundial y de las cuales el 25,5 %

representa la producción de cobre de fundición (Sernageomin, 2018). Las

exportaciones de cobre representaron un 49,6% de la industria Chilena, que

equivale 33.852 MM US$ (COCHILCO, 2018).

Las fundiciones de cobre son fuentes emisoras de azufre y arsénico, tanto de forma

fugitiva como a través de chimeneas, lo que conlleva un riesgo importante para la

salud de las personas y del medioambiente. En este contexto, el Ministerio del

Medio Ambiente elaboró una nueva norma de emisiones, en donde se establecen

los límites máximos de emisión de azufre y arsénico que deberán acatar las

fundiciones de cobre, y que además deberán cumplir con una captura y fijación de

azufre y arsénico igual o superior al 95% (Ministerio del Medio Ambiente, 2018).

Debido a la publicación de esta norma es que la Fundición Caletones se ve en la

obligación de eliminar sus Hornos de Limpieza de Escorias y sustituirlos por una

nueva planta de procesamiento de escorias CT. Además, se invirtió en 4 proyectos

que tienen la función de disminuir las emisiones de azufre, arsénico y M.P, los

cuales son: (1) Planta de secado Fluosólido (2) Planta de Tratamiento de Gases de

Cola (3) Planta de Tratamiento de Escorias (4) Reducción de opacidad de humos

Hornos Anódicos (CODELCO, 2018).

Bajo estas circunstancias es que nace la necesidad de construir un modelo de la

Fundición Caletones con el objetivo de predecir la captura de azufre y arsénico

considerando la nueva Planta de Tratamiento de Escorias, tema que será abordado

en el presente trabajo de título.

13

2. Objetivos.

2.1 Objetivos Generales.

Construir un modelo de la Fundición Caletones, Codelco División El Teniente

para estimar la captura de arsénico y azufre.

2.2 Objetivos Específicos.

• Desarrollar el balance de masa y energía del proceso de fusión y conversión

del mineral para estimar la producción de ánodos de cobre, escoria de

botadero y gases de fundición.

• Desarrollar el balance de masa y energía del acondicionamiento de gases de

fundición para estimar el flujo de gases que se envían, procesan y emiten en

las Plantas de Limpieza de Gases.

• Desarrollar el balance de masa del proceso de producción de Ácido Sulfúrico

y Residuo Peligroso para estimar las fijaciones de azufre y arsénico en

sólidos, ácido y RESPEL.

• Construir un Modelo de la Fundición Caletones considerando la operación de

los Hornos de Limpieza de Escorias.

• Ajustar el modelo construido en base a la operación de la Fundición

Caletones para validar los supuestos utilizados.

• Construir un Modelo predictivo de la Fundición Caletones considerando la

operación de la Planta de Tratamiento de Escorias para predecir la captura

de arsénico y azufre.

14

3. Antecedentes.

3.1 Antecedentes Generales.

La Corporación Nacional del Cobre (CODELCO), es una empresa Chilena 100%

estatal nacionalizada el año 1971 que se dedica a la explotación minero cuprífero,

siendo en este rubro la compañía más importante a nivel mundial ya que tiene

grandes niveles de reservas y recursos de cobre conocidos, en donde se proyecta

que con los niveles de producción actual los yacimientos tendrán más de 65 años

de vida útil. CODELCO es el mayor productor de cobre en el mundo y representa el

mayor aporte empresarial a la economía Chilena. Al año 2017 se produjeron

1.842.075 TMF (incluyendo la participación en el Abra y en Anglo American Sur)

que equivale al 9% de la producción de cobre de mina a nivel mundial y a un 33%

a nivel nacional. El mercado principal de cobre fino y sus derivados producidos es

Asia, seguido por Norteamérica, Europa y Sudamérica, lo que convierte a la

compañía en la responsable del 16% de las exportaciones nacionales al año 2017.

La empresa posee 8 divisiones operacionales distribuidas en las regiones de:

Antofagasta (Chuquicamata, Radomiro Tomic, Gabriela Mistral y Ministro Hales),

Atacama (Salvador), Valparaíso (Andina y Ventanas) y Libertador Bernardo

O’Higgins (El Teniente), además de Casa Matriz ubicada en la Región Metropolitana

que desempeña funciones administrativas.

Codelco produce y comercializa 4 tipos de productos de cobre refinado y no

refinado, los cuales son (CODELCO, 2018):

• Refinados: Cátodos de cobre con 99,9 % de pureza que se obtienen por

electrorrefinación y electroobtención.

• No refinados: Concentrados de cobre, concentrados de cobre tostado,

ánodos y blíster (pureza de 99,5% app.).

• Subproductos: Molibdeno.

• Semielaborados: Alambrón de cobre.

15

3.2 Antecedentes de la División El Teniente.

CODELCO División El Teniente se encuentra ubicada en la comuna de Machalí en

la cordillera de Los Andes, entre los 2.200 y 3.200 metros sobre el nivel del mar y

se encuentra operativa desde el año 1905. Está a 54 km de Rancagua, capital de la

región del Libertador Bernardo O’Higgins. Es la mina subterránea más grande del

mundo, se compone de más de 3.000 km de galerías subterráneas, y entre sus

unidades productivas se destacan los yacimientos Diablo Regimiento Fase IV,

Esmeralda, Dacita, Reservas Norte, Pipa Norte, Sur Andes Pipa, Pilar Norte y

Teniente 4 Sur. La división también cuenta con una operación en superficie, El Rajo

Sur, ubicado entre los 2.730 y 3.240 msnm y que entró en funcionamiento a fines

del año 2012 (CODELCO, 2018).

Durante el año 2017 la producción de la división fue de 464.328 toneladas métricas

de cobre fino comercializadas a través de ánodos que se generan en la fundición

de Caletones, en donde también se produjeron 6.199 toneladas métricas finas de

molibdeno y 1.214.941 toneladas de ácido sulfúrico como subproductos.

Las principales operaciones del complejo industrial de la División son:

• Mina (Sewell).

• Concentrador (Colón).

• Fundición (Caletones).

16

3.3 Descripción general del proceso.

La producción de cobre consta de una serie de etapas consecutivas las que se

encuentran divididas por gerencias que cumplen la función de manejarlas y

controlarlas.

- Gerencia Minas: Extracción del mineral

La extracción del mineral de las capas superiores, roca blanda y de fácil

fragmentación, se lleva a cabo por el método “Block Caving” (hundimiento de

bloques), en donde el mineral cae por gravedad desde el nivel de hundimiento al

nivel de producción. Por otra parte, en los sectores profundos donde hay roca

primaria, es decir, más dura y de menor ley, la extracción se realiza a través de un

método mecanizado en donde se usan jumbos, cargadores (LHD) y martillos

picadores hidráulicos.

La materia prima utilizada para la producción de ánodos de cobre es un complejo

mineralógico compuesto principalmente de Calcopirita, Pirita y Bornita, además de

Calcosina, Covelina, Tenantita, Molibdenita, entre otros.

La división extrae anualmente 137.000 toneladas diarias de mineral desde los

yacimientos Diablo Regimiento Fase IV, Esmeralda, Dacita, Reservas Norte, Pipa

Norte, Sur Andes Pipa, Pilar Norte, Teniente 4 Sur y Rajo Sur con una ley de cobre

promedio de 0,97 % CuT (concentración del metal con valor comercial por tonelada)

el cual es llevado a la Concentradora ubicada en Colón que tiene por objetivo reducir

el tamaño del mineral y enviarlo posteriormente a la fundición Caletones con una

humedad cercana al 8% (CODELCO, 2018).

A continuación, en la figura N° 1 se muestra el diagrama de flujo de minerales de la

División El Teniente.

17

Figura 1: Diagrama de Flujo de minerales.

18

- Gerencia Plantas Concentración: Flotación y molienda convencional.

La concentración del mineral se hace en las plantas de Sewell y Colón, donde por

medio de molinos SAG (semiautogenos) y líneas de molienda convencional se

reduce el tamaño de partícula, en etapas de chancado y molienda. Posterior a esto,

se lleva a cabo la etapa de flotación del mineral en donde se separa el cobre del

molibdeno, quedando un producto intermedio con una ley de cobre cercana al 30 –

35 %.

A continuación, en la figura N° 2 se muestra el proceso de la Gerencia Plantas.

Figura 2: Concentradora Colón.

- Gerencia Fundición: Producción de ánodos de cobre y ácido sulfúrico.

El mineral de cobre se recibe desde las plantas concentradoras y se procesa en

Caletones en etapas de secado, fusión, conversión, refinación y moldeo. Además,

los gases producidos en el proceso de fusión se acondicionan en el sistema de

manejo de gases para ser enviados a la planta de limpieza de gases, en donde se

limpia, seca y convierte el dióxido de azufre en ácido sulfúrico concentrado.

A continuación, en la figura N° 3 se muestra el proceso general de la Fundición de

Caletones.

19

Figura 3: Diagrama de proceso de Fundición Caletones.

20

3.4 Descripción del proceso de fundición.

La fundición de Caletones procesa 1.400.000 toneladas anuales de concentrado de

cobre seco (CODELCO, 2018).

3.4.1 Unidad de Recepción y Preparación de Cargas (PRECA).

El mineral recibido por la planta tiene una ley de cobre cercana al 35%, 32% de

azufre, 27% de hierro, 6% de sílice, 0.2% de arsénico y una humedad de

aproximadamente un 30%. Sin embargo, para que esta materia prima pueda ser

procesada debe tener un contenido de humedad inferior al 0,2%.

Para reducir el contenido de humedad presente en el concentrado, la Fundición

cuenta con 3 plantas de secado que utilizan secadores de lecho fluidizado (2

operativas con capacidades de 56 y 135 ton/h y 1 en stand-by) y aire a 250 °C.

Además, cuenta con gas natural y respaldo de diésel para realizar el secado

(CODELCO - División El Teniente, 2018).

El gas, producto de la combustión del gas natural y el gas de fluidización que se

calienta al pasar por la cámara de combustión, se juntan en el Plenum y pasan a

través del lecho debido al tiraje forzado producido por un ventilador de tiro inducido,

produciendo la fluidización de la gravilla. En donde, se suspende y agita adoptando

las características de un fluido.

El gas y la gravilla en movimiento rompen las aglomeraciones e intercambian calor

con el concentrado húmedo, el cual es alimentado en forma descendente desde la

parte superior del Free Board, mediante una válvula de alimentación (alimentador

rotatorio). El concentrado cae por gravedad en contracorriente con el aire caliente y

se pone en contacto con la gravilla en el lecho. Aquí, se produce la mezcla y se

efectúa la transferencia de calor y por lo tanto el secado del concentrado.

Una vez secado el concentrado es enviado a la etapa de fusión conversión en forma

neumática con aire seco a través de cañerías.

A continuación, en la figura N° 4 se muestra un esquema del proceso de secado del

concentrado.

21

Figura 4: Proceso de Secado de Concentrado.

3.4.2 Unidad de Fusión y Conversión (FUCO).

En la etapa de fusión, el mineral es recibido por los convertidores teniente N° 1 y N°

2 que trabajan en proceso continuo las 24 horas del día. Los convertidores reciben

el mineral seco, a razón de 80 – 120 ton/h, por medio de un sistema de vasos

presurizados en donde, a través de toberas se inyecta directamente en el baño del

horno para ser fundido a 1220 °C con el objetivo de llevar a cabo el proceso de

descomposición y la posterior oxidación de los componentes mediante la

incorporación de oxígeno enriquecido. Además, se agrega fundente con el objetivo

de formar la escoria fayalítica y carga fría para controlar la temperatura dentro del

horno. De esta forma, se obtienen 3 fases inmiscibles entre sí: Metal Blanco (súlfuro

72-75 %Cu), Escoria (óxido 6 – 8 %Cu) y gases (22-26 %SO2) (CODELCO -

División El Teniente, 2018).

Los Convertidores Teniente producen diariamente alrededor de 700 – 800 ton/día

de metal blanco el cual se extrae de manera discontinua a través de un pasaje de

sangría que opera con una placa de cobre refrigerada con agua. El producto

obtenido es transferido a la siguiente etapa a través de tazas de 400 [pie3] de

capacidad a los Convertidores Peirce Smith (CPS).

Actualmente, la escoria producida por los convertidores teniente (alta en magnetita)

es trasladada a través de tazas de 500 [pie3] de capacidad a los hornos de limpieza

de escoria, en donde a través de un proceso de reducción se libera la mayor parte

del cobre arrastrado, generando un producto HLE que es procesado en los

convertidores teniente y una escoria final o también llamada escoria de botadero

con < 1% de Cu.

22

Los gases producidos en la fusión son colectados por campanas refrigeradas

ubicadas en la boca de cada convertidor para ser acondicionados en el sistema de

manejo de gases.

A continuación, en la figura N° 5 se presenta el diagrama del Convertidor Teniente.

Figura 5: Esquema Convertidor Teniente.

Los convertidores Peirce Smith reciben el metal blanco a razón de 5 tazas por carga.

El horno es un reactor de burbujeo que transforma el metal blanco en cobre blíster

en dos etapas, siendo la primera etapa la desulfuración del sulfuro ferroso con

escorificación de hierro y la segunda de soplado con oxígeno hasta cobre blíster.

Además, se agrega carga fría con el objetivo de controlar la temperatura dentro del

horno debido a las reacciones exotérmicas que se producen en su interior.

En esta etapa se producen 3 fases: Cobre Blister (99,3% Cu) el cual es enviado al

proceso de refinación y moldeo, Escoria CPS que es devuelta como retorno líquido

al convertidor teniente, y por último gases de anhídrido sulfuroso al 16-18 % que

son colectados por las campanas refrigeradas de cada convertidor para luego ser

enviados al sistema de manejo de gases.

A continuación, en la figura N° 6 se presenta el diagrama del Convertidor Peirce

Smith.

23

Figura 6: Diagrama esquema CPS.

Como se mencionó anteriormente, debido a que la escoria CT tiene un alto

contenido de magnetita, lo que se traduce en un arrastre de cobre considerable,

ésta es enviada a los Hornos de Limpieza de escoria, en donde, a través de un

proceso de reducción se libera el cobre disponible para ser procesado nuevamente

en los Convertidores Teniente.

La escoria producida por los CT’s se reduce mediante la inyección de Carboncillo al

baño (mediante toberas), para así mejorar las características físico-químicas de la

escoria, como por ejemplo viscosidad y tensión superficial, permitiendo así una

mejor separación entre fases metal y escoria.

La Fundición de Caletones hay 4 Hornos de Limpieza de Escorias que operan de

forma discontinua en las siguientes etapas: Carguío, Reducción, Sedimentación,

Vaciado de Escoria, Vaciado de Metal y Vaciado total.

En este proceso, se producen 3 corrientes: Producto HLE con un contenido de cobre

superior al 50%, Gases que contienen principalmente CO y CO2, y una escoria final

también llamada escoria de botadero que tiene un contenido de cobre inferior al 1%.

A continuación, en la figura N° 7 se muestra el esquema del Horno de Limpieza de

Escorias.

Figura 7: Horno de Limpieza de Escorias.

24

3.4.3 Unidad de Refinación y Moldeo (REMO).

Debido al alto nivel de impurezas contenidas en el cobre blíster (oxígeno, níquel,

plomo, arsénico, selenio, telurio, azufre, bismuto, plata, oro, etc.), es necesario

someterlo a un proceso de refinación para obtener un producto más puro y

comercializable.

La refinación se realiza en los hornos anódicos (5) en un proceso discontinuo que

se lleva a cabo en 4 etapas: carguío, escoriado, oxidación, reducción. Durante la

oxidación, se inyecta oxígeno para que reaccione con el azufre disuelto en el baño

y así liberar SO2 reduciendo las ppm de azufre, pero aumentando las ppm de

oxígeno. Luego, se lleva a cabo la etapa de reducción con gas natural, en donde

reacciona el oxígeno disuelto con carbono, hidrógeno y monóxido de carbono

(productos de la descomposición del gas natural), formando monóxido y dióxido de

carbono además de vapor de agua. Luego de estas etapas, los niveles de azufre y

oxígeno se reducen a aproximadamente 30 y 1200 ppm respectivamente con una

ley de cobre cercana al 99,6 % Cu, rangos que se consideran aceptables para el

producto de refinación “cobre anódico”. En la práctica, las etapas de escoriado y

oxidación se llevan a cabo de manera intermitente (CODELCO - División El

Teniente, 2018).

Finalmente, cuando el cobre anódico cumple con las características anteriormente

mencionadas se encuentra en condiciones para ser moldeado en las ruedas RM28

y Rueda Twin.

En la etapa de moldeo, el cobre fluye desde el horno de refinación hacia la cuchara

intermedia quien a su vez se inclina para llenar la cuchara de moldeo que se ubica

sobre mecanismo de pesaje, al término de esta operación, la cuchara intermedia

corta el vaciado y vuelve a su posición de reposo. Cuando la rueda se ubica en

posición de moldeo, se registra el peso de la cuchara y esta comienza a inclinarse

en función del programa de inclinación establecido, dependiendo del peso

momentáneo de la cuchara durante el vaciado. Cuando disminuye el peso en la

cuchara y aumenta el peso del ánodo, el cobre se detiene suavemente y la cuchara

de moldeo regresa lentamente a su posición de reposo. Esta operación se repite

para todos los moldes disponibles en la rueda.

La operación se encuentra dividida en dos sectores, lado Rancagua que opera con

2 hornos anódicos que suministran Cobre a la RM28 y lado Sewell que opera con

dos hornos anódicos que alimentan a la rueda de moldeo Twin completamente

automatizada que en su conformación posee dos ruedas con 16 moldes cada una.

Los moldes deben estar necesariamente a una temperatura cercana a los 1150 °C

a 1180 °C (para no hacer el proceso de moldeo muy denso o muy líquido). Para

esto, se utilizan tuberías que expulsan gas natural a las cucharas de moldeo, con el

fin de evitar que el cobre solidifique en ellas.

25

Para facilitar el desprendimiento del ánodo desde el molde se utiliza un desmoldante

compuesto por ceniza de hueso. Éste, se agrega en forma automática por un

sistema que mezcla ceniza de hueso con agua, en una relación de 12-17 kg cada

100 litros de agua, dependiendo de la densidad requerida.

La Fundición Caletones produce 5 formatos de cobre moldeado, los cuales se

detallan a continuación (CODELCO - División El Teniente, 2018):

• DYFY: Moldes de 240 kg que son enviados a San Antonio para su directa

exportación a Asia (China principalmente).

• JCC: Moldes de 380 kg enviados a China.

• Ventanas: Moldes de 275 kg y 1800 ppm O2 enviados a la Fundición de

Ventanas, V región.

• Potrerillos: Moldes de 261 kg enviados a la Fundición de Potrerillos, Salvador,

III región.

• Chuquicamata: Moldes de 420 kg y 2000 ppm O2 que son enviados a la

Fundición de Chuquicamata, II región.

A continuación, en las Figuras N° 8 y N° 9 se muestra la disposición de los equipos

en el proceso de Refinación y Moldeo, lado Sewell y lado Rancagua

respectivamente.

Figura 8: Distribución de Equipos lado Sewell.

26

Figura 9: Distribución de equipos lado Rancagua.

27

3.4.4 Unidad de Limpieza de Gases (LIGA).

Unidad encargada de realizar el acondicionamiento, limpieza y conversión de los

gases en Ácido Sulfúrico concentrado al 98,5% como subproducto de fundición.

Esta unidad consta de 3 operaciones que se detallan a continuación.

Manejo de Gases (MAGA).

Producto de las reacciones que se llevan a cabo en los Convertidores Teniente y

Peirce Smith, se producen corrientes gaseosas que contienen principalmente

oxígeno, nitrógeno y anhídrido sulfuroso (en una concentración cercana al 20-25%

en los CT’s y 16-18% en los CPS’s) a 1220 °C aproximadamente, las que debido a

las normas medioambientales por las cuales se rigen las Fundiciones Chilenas

deben ser procesadas para evitar su envío directo a la atmósfera.

El principal objetivo del Manejo de Gases es el acondicionamiento (enfriamiento,

dilución y retiro de polvos) y posterior conducción de estos hacia las plantas de

limpieza de gases (PLG1 y PLG2). Este proceso está dividido en 6 líneas: (2)

Manejo de Gases de Convertidores Teniente (MAGA-CT) y (4) Manejo de Gases de

Convertidores Peirce Smith (MAGA-CPS).

La operación comienza con la captación de los gases de cada convertidor (CT’s Y

CPS’s) a través de campanas refrigeradas que se encuentran sobre la boca de cada

reactor. En esta etapa, ocurre una disminución importante de la temperatura debido

a que durante la captación de los gases en la campana existe también una dilución

con aire atmosférico significativa que, sumada a la refrigeración con agua de

servicio de la campana, la temperatura desciende hasta aproximadamente 650 °C

al igual que la concentración de dióxido de azufre (CODELCO - División El Teniente,

2018).

Los Convertidores Teniente tienen un sistema de manejo de gases completamente

independientes entre sí, por lo que en la Fundición de Caletones hay un MAGA-CT1

un MAGA-CT2. Sin embargo, cada uno cuenta con los mismos equipos y etapas de

acondicionamiento. Por otra parte, los Convertidores Peirce Smith tienen un sistema

de enfriamiento de gases independientes entre sí. Sin embargo, el sistema de

captación de polvos y conducción hacia las PLG’s es común para las 4 líneas

asociadas a los 4 CPS’s.

En el MAGA-CT, luego de que los gases son capturados, estos se diluyen por el

efecto de la infiltración de aire atmosférico hasta una concentración de SO2 cercana

al 13%, además debido a la transferencia de calor que se produce entre el gas, el

aire atmosférico y los paneles de la campana, se produce la primera disminución de

temperatura hasta los 600°C aproximadamente. Luego, los gases son dirigidos

hacia el sistema de enfriamiento evaporativo llamado “Sistema Sonic”.

28

Este sistema adiciona agua pulverizada con la ayuda de aire comprimido (spray) y

su principio de enfriamiento se basa en la evaporación de agua que está en contacto

directo con la corriente gaseosa. Es decir, la energía que libera el gas (que se

traduce en una disminución de su temperatura) es absorbida por las pequeñas gotas

de agua pulverizadas a la cámara, esto produce un calentamiento en las partículas

de agua hasta alcanzar su temperatura de ebullición, en donde ocurre el cambio de

estado de fase liquida a fase gaseosa y un sobrecalentamiento hasta la temperatura

de salida del gas. Con este proceso, aumenta la humedad contenida en el gas

desde un 1% hasta aproximadamente un 8% y la temperatura desciende hasta 370

°C app.

Los gases enfriados son conducidos hasta los Precipitadores Electroestáticos (JOY)

quienes tienen la función de capturar los polvos contenidos en el gas a través de la

ionización de las partículas con energía eléctrica de alto voltaje. El polvo es captado

por las placas del sistema de precipitación y desde aquí caen a los transportadores

de cadena. Finalmente, los gases son conducidos hacia las plantas de Limpieza de

Gases (PLG 1 para el caso del CT2 y PLG2 para los gases del CT1).

Sistema de extracción de gases CT: Los gases provenientes de los precipitadores

electroestáticos del MAGA CT, son enviados mediante ductos hacia las Plantas de

Limpieza de Gases, impulsados por el tiraje generado por los sopladores principales

de las PLG’s.

El MAGA CPS se diferencia del MAGA CT debido a que su principio de

funcionamiento se basa en el enfriamiento por radiación de calor.

Los gases CPS’s son capturados por las campanas ubicadas en la boca de cada

uno de los 4 convertidores, y son enfriados bajo el mismo principio que los gases

CT, es decir, por transferencia de calor entre gas, aire atmosférico (aire de dilución)

y placas refrigeradas de la campana. Aquí, la temperatura de los gases desciende

hasta aproximadamente 630 °C, mientras que la concentración de SO2 baja hasta

un valor cercano al 9,5%. Luego, los gases son conducidos a través de sus

respectivas líneas al sistema de enfriamiento radiativo que consta de 3 etapas:

(1) Precámara de enfriamiento: Cuenta con una pantalla matapolvo refrigerada

en su interior, en donde impactan las partículas contenidas en el gas,

produciéndose una decantación de una parte de las partículas más pesadas

y gruesas.

(2) Radiación en Liras: 4 tubos radiantes en forma de U invertida de 1,5 metros

de diámetro que transfieren energía por convección y radiación provocando

una importante disminución de la temperatura y que además, conducen hacia

la cámara de enfriamiento.

29

(3) Cámara de enfriamiento: En este sistema, los polvos son colectados debido

a los cambios de dirección del flujo de gas.

Desde este sistema, los gases salen a una temperatura cercana a los 385 °C y se

mezclan en un ducto de alta velocidad a la salida de las cámaras de enfriamiento

antes de entrar a los Precipitadores Electroestáticos (MILJO).

Los Precipitadores tienen la función de colectar polvos en suspensión a través de la

ionización de partículas con energía eléctrica de alto voltaje. Estos precipitadores

cuentan con su propio sistema de rastras para la colección de polvos.

Finalmente, los gases son conducidos hacia la PLG2 en donde se mezclan con los

gases producidos por el CT1.

Sistema de extracción de gases CPS: Para impulsar los gases de los CPS’s a

través del sistema de captación, enfriamiento y limpieza se utilizan 2 Ventiladores

de Tiro Inducido equipados con variadores de frecuencia para regular su velocidad.

Los Ventiladores succionan desde un ducto común, ubicado a la salida de los PP.EE

y descargan a un ducto de alta velocidad.

El ducto de alta velocidad se bifurca en dos ramales, los cuales están conectados a

los ductos que conducen los gases CT1 y CT2 hacia las PLG’s.

Las campanas de captación de gases disponen de un circuito primario de agua

tratada y control de PH para el enfriamiento de paneles refrigerados. Este mismo

circuito cerrado alimenta las pantallas matapolvos del enfriador radiante.

A continuación, en la figura N° 10 se presenta el esquema general del MAGA

Fundición Caletones.

30

Figura 10: Diagrama General Manejo de Gases.

31

Planta de Limpieza de Gases (PLG).

Las Plantas de Limpieza de Gases tienen como objetivo remover el anhídrido

sulfuroso y contaminantes metálicos contenidos en los gases provenientes del

proceso de Fusión y Conversión del concentrado.

La Fundición de Caletones cuenta con 2 plantas de limpieza de gases, en donde la

Planta N° 1 tiene una capacidad de producción de 1.500 ton/día de Ácido Sulfúrico

al 100% p/p. Mientras que la Planta N° 2 tiene una capacidad de producción de

2.485 ton/día de ácido al 100% p/p (CODELCO - División El Teniente, 2018).

Tanto la planta N° 1 como la N° 2 poseen básicamente el mismo proceso dividido

en 3 etapas principales.

1) Acondicionamiento del gas: El gas se limpia de impurezas, principalmente

metales pesados, polvos, sulfatos y agua.

2) Conversión del gas: En esta etapa el gas se combina con oxígeno, en

presencia de un Catalizador (Pentóxido de Vanadio) para formar trióxido de

azufre.

3) Absorción: El trióxido de azufre se absorbe en agua para formar Ácido

Sulfúrico.

Además, cada una de las Plantas cuenta con una Planta de Tratamiento de

Efluentes que procesa los efluentes producidos en la limpieza de los gases y

recupera agua de proceso que retorna al sistema.

A continuación, en la figura N° 11 se muestra un diagrama general del proceso que

se lleva a cabo en las Plantas de Limpieza de Gases (PLG).

Figura 11: Diagrama General PLG.

32

Planta de Limpieza de Gases N°1

El proceso cuenta con una tecnología del tipo Mitsubishi – Lurgi de contacto único

y se divide en tres zonas principales (Modelo de operación para manejo de gases

de la Fundición Caletones, 2009). Su capacidad de tratamiento es 172.500 Nm3/h

de gas.

Sección de planta purificadora del gas (GCP)

Para poder llevar a cabo el proceso de conversión y posterior absorción del gas a

ácido sulfúrico, es necesario que el SO2 proveniente del Manejo de Gases CT’s y

CPS’s esté completamente libre de impurezas, vapor de agua y polvo, debido a que

afectan negativamente el proceso, los equipos y la calidad del ácido producido.

Para esto, la sección cuenta con los siguientes equipos, que se encuentran

conectados en serie, uno después del otro.

• Torre de Lavado: También llamada torre humedecedora, no posee relleno en

su interior y su función es eliminar impurezas (tales como arsénico, selenio,

plomo y polvos metalúrgicos) y co-ayudar al enfriamiento del gas. Para esto, el

gas a una temperatura cercana a los 340 °C proveniente del manejo de gases

es inyectado en contracorriente a la torre, en donde se lava con ácido sulfúrico

diluido en forma de rocío. En este proceso el gas es depurado y enfriado

adiabáticamente por evaporación del agua contenida en el ácido de depuración,

hasta el punto de saturación del vapor.

Durante el proceso se genera un efluente que es bombeado a una torre Stripper

o también llamada desgasificadora, para retirar el SO2 residual. El efluente libre

de SO2 es enviado a la planta de tratamiento de efluentes, mientras que el SO2

recuperado se reintegra a la corriente gaseosa.

El enfriamiento del gas se produce adiabáticamente por la evaporación del agua

presente en el ácido de lavado hasta el punto de saturación de los gases con

vapor de agua. La temperatura de salida de los gases es aproximadamente

60°C.

• Depurador Venturi: Su función es eliminar el Arsénico y el polvo contenido en

el gas mediante el paso por la garganta del Venturi. En este punto, el gas

aumenta su velocidad debido a la disminución del diámetro del equipo,

provocando una decantación de los polvos y su consecuente limpieza del gas.

El depurador cuenta con un circuito de ácido débil que retira las impurezas.

• Torre Empacada de Enfriamiento del gas: El gas se inyecta en forma

ascendente a la torre, mientras que el ácido de circulación se pulveriza desde la

parte superior y es en la sección empacada de la torre (relleno con esferas de

polipropileno) donde se produce la transferencia de calor entre el gas y el ácido

33

de circulación. El gas entra a aproximadamente 65 – 69 °C y se enfría hasta

unos 27 – 31 °C, disminuyendo por condensación, la cantidad de agua contenida

en el gas.

• Precipitadores Electroestáticos Húmedos: Su objetivo es retirar todas las

impurezas remanentes en el gas, especialmente el arsénico.

La planta cuenta con 3 módulos de precipitadores de dos componentes cada

uno, en donde se capturan los polvos y líquidos (neblina ácida) decantando por

arrastre la humedad.

El gas ingresa al primer precipitador por la parte superior y es conducido a la

parte inferior donde se distribuye a los tubos colectores a través de placas de

distribución. En el centro de cada colector hay electrodo que es capaz de

esparcir carga positiva a cada una de las partículas de la neblina de entrada. A

medida que el gas va ascendiendo, las partículas ya cargadas son recolectadas

en la superficie del colector cargado negativamente. De esta manera, el gas sale

por el vestíbulo superior e ingresa al segundo precipitador en donde ocurre el

mismo proceso, pero con la diferencia que desde aquí el gas sale totalmente

limpio pero húmedo.

El efluente producido se va retirando constantemente ya que a medida que el

proceso de limpieza avanza, éste se va enriqueciendo en impurezas. El efluente

se envía a la Planta de Tratamiento de Efluentes.

Figura 12: Acondicionamiento de Gases.

34

Sección de Planta de Contacto con Ácido (CAP)

En esta sección se convierte el dióxido de azufre (SO2) en trióxido de azufre (SO3)

mediante un catalizador adecuado (pentóxido de vanadio para el caso de la

Fundición de Caletones). Sin embargo, para que este proceso se lleve a cabo es

necesario que el gas a procesar se encuentre completamente seco.

Esta sección cuenta con 3 pasos fundamentales: Secado del gas, Conversión del

gas, Absorción del gas.

• Secado del gas de SO2: El gas libre de polvos y vapor, pero aún húmedo y con

el aire de dilución necesario para la conversión catalítica, es conducido a la torre

de secado (empacada) para tener contacto en forma vigorosa con ácido sulfúrico

concentrado al 98,5 % quien finalmente absorbe la humedad contenida en el gas

y se diluye hasta aproximadamente un 96%. Para evitar que vapor ácido sea

arrastrado, el gas sale de la torre de secado y pasa por un eliminador de neblina.

Debido a que la reacción entre el ácido sulfúrico y el agua es exotérmica, el calor

se retira mediante intercambiadores de calor de placas para enfriar el ácido y

favorecer la condensación en la torre.

• Oxidación catalítica del SO2 en SO3: Para llevar a cabo la conversión de

dióxido de azufre en trióxido de azufre es necesario que el gas esté

completamente seco, con una proporción de O2 a SO2 no menor a 1.1:1, una

temperatura de 400 °C y un catalizador (pentóxido de vanadio para la Fundición

de Caletones). La conversión se lleva a cabo en un reactor de 4 lechos, que

cuenta con 3 intercambiadores de calor que permiten ajustar la temperatura a la

requerida por la reacción.

Figura 13: Torre de Conversión PLG N°1.

35

• Absorción de SO2 en ácido sulfúrico concentrado: Se lleva a cabo en la

torre de absorción de relleno cerámico, en donde el SO2 de la etapa anterior

fluye en contracorriente y se absorbe en ácido sulfúrico concentrado (98,5%

p/p) que circula continuamente por la torre. Finalmente, el gas que sale por

la torre pasa a través de un eliminador de vapor para evitar el goteo ácido y

su posterior expulsión a la atmósfera.

Planta de Limpieza de Gases N° 2

La planta N° 2 fue diseñada por un conglomerado internacional Kvaerner Chemetics

y entró en funcionamiento el año 2002. Al igual que la planta N° 1, el proceso se

puede dividir en 3 etapas principales: Limpieza de gases, Zona de contacto, Zona

de absorción, además de su respectiva Planta de Tratamiento de Efluentes (ETP)

(Modelo de operación para manejo de gases de la Fundición Caletones, 2009).

Su capacidad de procesamiento es de 280.000 Nm3/h.

Sección de Limpieza de Gases

Como su nombre lo indica, su función es limpiar el gas de toda impureza con el

objetivo de evitar una posible destrucción de los equipos y una disminución en la

eficiencia del proceso.

A diferencia de la Planta N° 1, esta planta cuenta con 2 trenes de limpieza de gases,

los cuales se componen de los siguientes equipos dispuestos en serie:

• Quench Venturi: Su función es saturar adiabáticamente los gases (humedece

y reduce temperatura) provenientes del proceso MAGA. El gas se lava con ácido

débil inyectado en forma de rocío para enfriar su temperatura hasta la

temperatura de saturación (63°C app.).

• Torre de Retención o Torre Vacía: Recibe los gases desde la Torre Quench y

su función es separar el gas del líquido, el cual contiene cierta cantidad de

impurezas.

• Limpiador Venturi o Venturi Scrubber: El gas que viene desde la Torre Vacía

pasa a través de la garganta variable que tiene el limpiador y por diferencia de

velocidad en el gas las partículas finas precipitan, produciéndose de esta manera

la limpieza del gas.

• Torre de Enfriamiento de Gas: Como su nombre lo indica, su función es enfriar

el gas y retirar humedad mediante condensación.

A continuación, en las figuras N° 14 y N° 15 se muestra la configuración del

enfriamiento y lavado de gases del tren N° 1 de la Planta de Limpieza de Gases N°

2 .

36

Figura 14: Enfriamiento de Gases Tren 1 PLG N° 2.

Figura 15: Lavado de Gases Tren 1 PLG N° 2.

• Precipitadores: Recibe los gases de ambos trenes y su objetivo es quitar la

neblina y partículas ácidas presentes en el gas. Esta planta cuenta con 4

precipitadores electroestáticos, en donde cada uno cuenta con 300 tubos

circulares que son utilizados como superficie colectora en donde se instala el

electrodo (en el centro de cada colector).

A continuación, en la figura N° 16 se muestra el esquema de los precipitadores

electroestáticos de la PLG N° 2

37

Figura 16: Precipitadores Electroestáticos.

• Desgasificador Ácido Débil: Los equipos anteriormente mencionados generan

efluentes ácidos que contienen partículas indeseadas y también SO2. El dióxido

de azufre es recuperado en el desgasificador en donde se inyecta aire para

retirar el gas y éste se envía a las torres de enfriamiento de cada tren para

continuar con su conversión.

Figura 17: Desgasificador PLG N° 2.

Zona de Contacto

El gas libre de impurezas es enviado a la Torre de Secado, en donde mediante

absorción con ácido sulfúrico se genera un gas completamente seco y apto para

ingresar a la torre de conversión.

La zona de contacto cuenta con un soplador que es una unidad centrifuga impulsada

por un motor eléctrico y su función es impulsar y comprimir los gases hacia los

distintos equipos de la planta.

El gas comprimido es ingresado a la Torre de Conversión en donde se produce la

oxidación del dióxido de azufre (SO2) en trióxido de azufre (SO3) a una temperatura

38

superior a los 400 °C. Debido a que la cinética de esta reacción es lenta, se utiliza

un catalizador de Pentóxido de Vanadio para acelerar la reacción.

A continuación, en la figura N° 18 se muestra el esquema del Reactor de Conversión

de la PLG N° 2.

Figura 18: Convertidor PLG N° 2.

Zona de Absorción

El gas proveniente de la torre de conversión se pone en contacto con ácido al 98,5%,

el cual circula constantemente. De esta forma, el SO3 se absorbe en el ácido y se

va generando más ácido en el sistema. La reacción de absorción es exotérmica,

por lo que el sistema cuenta con un sistema de refrigeración compuesto por

intercambiadores de calor. A continuación, en la figura N° 19 se muestra la

configuración de la zona de absorción.

Figura 19: Torre de Conversión PLG N° 2.

39

Figura 20: Vista General PLG1.

40

Figura 21: Vista General PLG 2.

41

Planta de Tratamiento de Efluentes (ETP).

Durante la limpieza de los gases que provienen del proceso de fusión y conversión

de mineral, se generan efluentes ácidos que contienen entre un 8 – 15 % de ácido

sulfúrico, además de metales pesados y arsénico.

Debido a la peligrosidad de estos elementos es completamente necesario que sean

tratados y estabilizados en las Plantas de Tratamiento de Efluentes. Estas plantas

tratan los efluentes generados y producen desechos sólidos y líquidos, estables y

seguros para el medioambiente.

La Fundición de Caletones cuenta con dos Plantas de Tratamiento de Efluentes

(ETP), en donde la ETP 1 procesa el efluente generado por la PLG 1 y la ETP 2

procesa el efluente generado por la PLG 2. Ambas plantas se basan en los mismos

conceptos físico-químicos para el tratamiento, sin embargo, difieren en los equipos

que se utilizan en cada una. Además, existen 2 plantas que preparan la Lechada de

Cal (reactivo principal del proceso) a partir de Cal Viva (Proceso para la eliminación

de impurezas de efluentes provenientes de las fundiciones de cobre, 2012).

El tratamiento de los efluentes considera las etapas que se describen en la figura

N° 22.

Figura 22: Diagrama General Tratamiento de Efluentes.

42

Neutralización con lechada de cal

El efluente ácido producido por las Plantas de Limpieza de Gases se envía a través

de bombas centrífugas a un estanque de neutralización, en donde se pone en

contacto con lechada de cal para comenzar la neutralización del efluente y por ende

formación de cristales de yeso (Sulfato de Calcio). En esta etapa, es sumamente

importante promover el tiempo de residencia necesario para que los cristales

crezcan, ya que estos servirán como matriz encapsuladora del arsénico en sus

distintas presentaciones.

Por otra parte, los estanques son insuflados con aire para ayudar la oxidación del

arsénico hasta su forma As+5 debido a que es más fácil de precipitar que el Arsénico

en su forma As+3. Además, contienen un agitador para mantener los sólidos en

suspensión.

De los estanques de neutralización, la pulpa de yeso rebalsa hacia el estanque de

precipitación donde ocurre la decantación del resto de los compuestos debido al

aumento de PH, ya que esto facilita la precipitación de los compuestos.

Precipitación de los iones metálicos y retiro parcial del Arsénico

En esta etapa, el PH se encuentra cercano a 11.5 [-] con el objetivo de promover la

precipitación de una gran parte de los iones metálicos de arsénico como también el

hidróxido de metal.

Al igual que el estanque de neutralización, este estanque se encuentra agitado para

seguir manteniendo los sólidos en suspensión.

Los iones metálicos Cu, Fe y Zn comienzan a precipitar en forma de hidróxidos a un

PH cercano a 5.3, 2 y 7 respectivamente.

La pulpa obtenida en el estanque de precipitación contiene aproximadamente un

9% de sólidos, según diseño, y es enviada al espesador primario en donde se pone

en contacto con un floculante o polímero para promover la unión de las partículas

sólidas en suspensión, para su posterior decantación.

En esta etapa se obtienen dos corrientes:

• Corriente Sólida: Contiene precipitados de Arsénico, metales y sulfatos.

• Corriente Líquida: Efluente neutro con Arsénico disuelto.

El líquido que rebalsa desde el espesador primario fluye hacia el estanque de

precipitación de arsénico N° 2 conteniendo aproximadamente entre 25 y 30 ppm de

Arsénico en solución. Mientras que la corriente sólida es enviada al estanque de

lodos.

43

Precipitación final del arsénico:

Como se mencionó anteriormente, el objetivo principal de la planta es tratar los

efluentes provenientes de la Planta de Limpieza de Gases produciendo compuestos

estables y seguros para el medioambiente.

La forma más estable de precipitación del Arsénico es como Arseniato Férrico

insoluble (FeAsO4). Es por esto que, a la corriente líquida proveniente del espesador

primario, se le adiciona una solución de Fierro, como Sulfato Férrico. De esta

manera el Arsénico remanente precipita, logrando obtener un efluente neutralizado

con una baja concentración de Arsénico en solución (<1 g/L).

Esta etapa del proceso se encuentra condicionada por la relación Fe/As del sistema,

ya que dependiendo del PH y esta relación, será la solubilidad del Arsénico, y lo que

se busca es que esta sea la menor posible.

El PH en esta etapa se encuentra entre 8.5 y 9.5 [-] y de acuerdo con estudios

realizados en búsqueda de la relación óptima del proceso se encuentra que la razón

Fe/As debe ser igual a 7 para conseguir la menor solubilidad posible del Arsénico,

como se muestra en la Figura N° 23.

Figura 23: PH vs [As] en función de la relación Fe/As.

Luego de esta etapa, el efluente se envía a un espesador secundario, en donde

nuevamente se adiciona un floculante con el objetivo de aglomerar los sólidos

suspendidos y posteriormente realizar una separación sólido-líquido, en donde los

sólidos son enviados al estanque de lodos, mientras que el líquido es neutralizado

con ácido sulfúrico y enviado al estanque de efluente neutralizado.

Filtrado:

Los sólidos obtenidos son enviados desde el estanque de lodos a los filtros

correspondientes a cada planta. En esta, se extrae parte del líquido y se obtiene

como resultado un queque con una humedad del 40% aproximadamente,

compuesto de Arsenito de Calcio encapsulado en una matriz de hidróxido de calcio,

44

el cual es entregado a “HIDRONOR” para realizar el posterior tratamiento y