calidad_1

-

Upload

nina-davis -

Category

Documents

-

view

222 -

download

3

description

Transcript of calidad_1

-

CAPTULO 6: Herramientas bsicas para Seis Sigma144

motivar la cooperacin de todos los involucrados, puesto que con un vistazo cualquier persona puede ver cules son los problemas principales.

Es ms adecuado concentrar las energas en el problema vital e ir al fondo de sus cau-sas que dispersar los esfuerzos en todos. Adems, en general, es ms fcil reducir una barra alta a la mitad que una chica a cero.

Elimina la vaguedad en la magnitud de los problemas y proporciona una medicin objetiva y expresable en trminos grficos, por lo tanto, sirve para evaluar de manera objetiva con el mismo diagrama, las mejoras logradas con un proyecto de mejora Seis Sigma, comparando la situacin antes y despus del proyecto.

Pasos para la construccin de un diagrama de Pareto1. Es necesario decidir y delimitar el problema o rea de mejora que se va a atender, as como

tener claro qu objetivo se persigue. A partir de lo anterior, se procede a visualizar o ima-ginar qu tipo de diagrama de Pareto puede ser til para localizar prioridades o entender mejor el problema.

2. Con base en lo anterior se discute y decide el tipo de datos que se van a necesitar, as como los posibles factores que sera importante estratificar. Entonces, se construye una hoja de verificacin bien diseada para la coleccin de datos que identifique tales factores.

3. Si la informacin se va a tomar de reportes anteriores o si se va a colectar, es preciso defi-nir el periodo del que se tomarn los datos y determinar a la persona responsable de ello.

4. Al terminar de obtener los datos se construye una tabla donde se cuantifique la frecuencia de cada defecto, su porcentaje y dems informacin.

5. Se decide si el criterio con el que se van a jerarquizar las diferentes categoras ser direc-tamente la frecuencia o si ser necesario multiplicarla por su costo o intensidad corres-pondiente. De ser as, es preciso multiplicarla. Despus de esto, se procede a realizar la grfica.

6. Documentacin de referencias del DP, como son ttulos, periodo, rea de trabajo, etc.7. Se realiza la interpretacin del DP y, si existe una categora que predomina, se hace un

anlisis de Pareto de segundo nivel para localizar los factores que ms influyen en el mis-mo (vase ejemplo 6.1).

Estrati cacin

De acuerdo con el principio de Pareto existen unos cuantos problemas vitales que son originados por pocas causas clave, pero resulta necesario identificarlos mediante an-lisis adecuados. Uno de estos anlisis es la estratificacin o clasificacin de datos. Estratificar es analizar problemas, fallas, quejas o datos, clasificndolos o agru-pndolos de acuerdo con los factores que se cree pueden influir en la magnitud de los mismos, a fin de localizar las mejores pistas para resolver los problemas de un proceso. Por ejemplo, los problemas pueden analizarse de acuerdo con tipo de fallas, mtodos de trabajo, maquinaria, turnos, obreros, materiales o cualquier otro factor que proporcione una pista acerca de dnde centrar los esfuerzos de mejora y cules son las causas vitales.

La estratificacin es una poderosa estrategia de bsqueda que facilita enten-der cmo influyen los diversos factores o variantes que intervienen en una situacin proble-mtica, de forma que sea posible localizar diferencias, prioridades y pistas que permitan pro-fundizar en la bsqueda de las verdaderas causas de un problema. La estratificacin recoge la idea del diagrama de Pareto y la generaliza como una estrategia de anlisis y bsqueda. No slo se aplica en el contexto del diagrama de Pareto, ms bien, es una estrategia comn a todas las herramientas bsicas. Por ejemplo, un histograma multimodal (ver captulo 2) puede ser la manifestacin de diferentes estratos que originan los datos bajo anlisis.

EstratificacinConsiste en analizar problemas, fallas, quejas o datos, clasi cndolos de acuerdo con los factores que pueden in uir en la magnitud de los mismos.

-

145Estratificacin

EJEMPLO 6.2

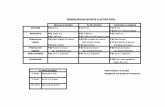

En una empresa del ramo metal-mecnico se tiene inte-rs en evaluar cules son los problemas ms importantes por los que las piezas metlicas son rechazadas cuando se inspeccionan. Este rechazo se da en diversas fases del proceso y en distintos departamentos. Para realizar tal evaluacin se estrati can los rechazos por tipo y por de-

partamento que produjo la pieza. Los resultados obteni-dos en dos semanas se aprecian en la tabla 6.1, donde se ven los diferentes tipos de problemas, la frecuencia con que han ocurrido y el departamento donde se originaron. Enseguida se analizarn estos datos aplicando la estrati-ficacin.

Del ejemplo 6.2 se concluye que tratar de encontrar la causa raz antes de las estratifica-ciones es trabajar sin sentido, con el consecuente desperdicio de energa y recursos, y el riesgo de que se ataquen efectos y no las verdaderas causas. Sin embargo, es necesario sealar que

CLASIFICACIN DE PIEZAS POR RAZN DE RECHAZO Y DEPARTAMENTOFecha _____________

RAZN DE RECHAZODEPARTAMENTO

DE PIEZAS CHICASDEPARTAMENTO

DE PIEZAS MEDIANASDEPARTAMENTO

DE PIEZAS GRANDES TOTAL

Porosidad

Llenado

Maquinado

Molde

Ensamble

Total

/ / / / / / /

/ / / / / / / / / /

/ /

/ /

/ / /

/ /

26

/ / / / / / / / / /

/ / / / / /

/ / / / / / / / / / /

/ / / / / / / / / /

/ / / / / / / / / /

/ / /

/

/ / / / / /

/ /

58

/ / / / / / / / / /

/ / / / / / / / / /

/ / / / /

/ /

/ / / / / / /

/ /

36

33

60

5

16

6

120

Problema ms importante (primer nivel de estrati cacin). En la tabla 6.1 se observa que el problema principal es el llenado de las piezas (50% del total de rechazos, 60 de 120); por lo tanto, debe atenderse de manera prioritaria y analizar con detalle sus causas.Causas (segundo nivel de estrati cacin). Para el problema principal se aplica una segunda estrati cacin, bien pensada y discutida, que ayude a conocer la manera en que in uyen los diversos factores que intervienen en el problema de llenado; tales factores podran ser departamento, turno, tipo de producto, mtodo de fabricacin, materiales, etc. Pero como en la tabla 6.1 slo se tiene la informacin del departamento, entonces se procede a realizar la estrati cacin del problema de llenado por departamento, lo que permite apreciar que esta falla se da principalmente en el departamento de piezas medianas (58%, 32 de 60). Si al clasi car el problema de llenado por otros factores no se encuentra ninguna otra pista importante, entonces el equipo de mejora tiene que centrarse en el problema de llenado en el departamento de piezas medianas y, por el momento, debe olvidarse de los otros problemas y los dems departamentos.Causas (tercer nivel). Dentro del departamento de piezas medianas se podra discutir, pensar y re exionar cmo estrati car el problema de llenado por otras fuentes de variabilidad, como podran ser turnos, productos, mquinas, etc. Si en alguna de estas clasi caciones se determina dnde se localiza principalmente la falla, ah se debe centrar la accin de mejora. En los casos que mediante la estrati cacin ya no se encuentre ninguna pista ms, entonces se toma en cuenta todo el anlisis hecho para tratar de establecer la verdadera causa del problema, una labor que es ms sencilla porque ya se tienen varias pistas acerca de dnde, cmo y cundo se presenta el problema principal.

TABLA 6.1 Artculos defectuosos por tipo de defecto y departamento, ejemplo 6.2.

-

CAPTULO 6: Herramientas bsicas para Seis Sigma146

la velocidad con la que se obtienen los datos limita hasta dnde seguir estratificando, ya que si un proceso los genera con lentitud, entonces ser difcil esperar a que se generen los datos de inters para identificar pistas que ayuden a la localizacin de las causas principales. En estos casos es preciso tomar mayores riesgos en las decisiones con respecto a cules son las causas principales y esperar a ver si, efectivamente, las acciones tomadas dieron resultado. Otra posibilidad es aplicar una estrategia ms activa, como el diseo de experimentos, a fin de corroborar conjeturas o sospechas ms rpido.

EJEMPLO 6.3

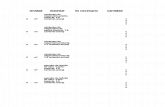

En una fbrica de envases de plstico una de las caracte-rsticas de calidad en el proceso de inyeccin del plstico es el peso de las preformas. Se tiene que para cierto mo-delo, el peso de la preforma debe ser de 28.0 g con una tolerancia de 0.5 g. Tomando en cuenta 140 datos de la inspeccin cotidiana de la ltima semana, se hace una evaluacin de la capacidad del proceso para cumplir con especi caciones (EI = 27.5, ES = 28.5). En la gura 6.3a y en la tabla 6.2 se presentan la gr ca de capacidad (his-

tograma, con tolerancias) y los estadsticos bsicos que se obtuvieron.

A partir de stos se aprecia que hay problemas, ya que la estimacin de los lmites reales est fuera de las espe-ci caciones, los valores de los ndices Cp y CpK estn muy lejos de ser mayores que 1.33 y el proceso est centrado, pero el cuerpo del histograma no cabe dentro de las es-peci caciones. En suma, hay problemas debido a la alta variacin del peso de la preforma.

En los problemas como los del ejemplo 6.3, una primera alternativa para investigar las causas del exceso de variacin consiste en estratificar los datos y analizarlos por separado de acuerdo con fuentes o factores que se sospeche puedan estar contribuyendo de manera significativa al problema. En el caso de las preformas, se sabe que los 140 datos estudiados proceden de dos diferentes mquinas de inyeccin. Si se analizan por separado los 70 datos procedentes de cada mquina, se obtienen los resultados que se aprecian en los renglones co-rrespondientes de la tabla 6.2 y en los incisos b y c de la figura 6.3. De donde se observan los valores de la estimacin de Cp, as como la amplitud de los histogramas y los lmites reales, por lo que se concluye que la capacidad potencial de ambas mquinas es satisfactoria. En realidad, el problema es que la mquina A est descentrada un K = 34% a la derecha del valor nominal (28.0 g), mientras que la mquina B est descentrada a la izquierda un K = 36%. Por lo tanto, el verdadero problema no es el exceso de variacin en los procesos, sino que stos estn descentrados con respecto al peso nominal que deben producir, por lo que la solucin es centrar ambas mquinas, lo cual, en general, es ms fcil que reducir la variabilidad.

FUENTE

GENERAL

MQUINA A

MQUINA B

X

27.99

28.17

27.82

S

0.227

0.145

0.141

Cp

0.73

1.15

1.18

Cpk

0.72

0.76

0.76

K

2

34

36

Lmites reales

LRI LRS

27.31 28.67

27.74 28.61

27.40 28.24

TABLA 6.2 Estadsticos bsicos para datos del peso de las preformas, ejemplo 6.3.

-

147Estratificacin

En todas las reas o tipos de proceso resulta de utilidad clasificar los problemas o las me-diciones de desempeo, de acuerdo con los factores que ayuden a direccionar mejor la accin de mejora; por ejemplo, para disminuir el ausentismo en una empresa, en lugar de dirigir cam-paas o programas generalizados sera mejor centrarlos en los trabajadores, departamentos o turnos con mayor porcentaje de ausencias, lo cual se podra encontrar agrupando (estratifi-cando) a trabajadores, departamentos o turnos de acuerdo con su porcentaje de faltas. Algo similar puede aplicarse a problemas como accidentes de trabajo, rotacin, etc. En general, es til estratificar por:

Departamentos, reas, secciones o lneas de produccin. Operarios, y stos a su vez por experiencia, edad, sexo o turno. Maquinaria o equipo; la clasificacin puede ser por mquina, modelo, tipo, vida o condi-

cin de operacin. Tiempo de produccin: turno, da, semana, noche, mes. Proceso: procedimiento, condiciones de operacin. Materiales y proveedores.

FIGURA 6.3 Gr ca de capacidad para peso de las preformas, ejemplo 6.3.

Frec

uenc

ia

b) Mquina A

Peso

24

20

16

12

8

4

027.2 27.6 28 28.4 28.8

Frec

uenc

ia

a) General

Peso

50

40

30

20

10

027.2 27.6 28 28.4 28.8

Frec

uenc

ia

c) Mquina B

Peso

24

20

16

8

12

4

027.2 27.6 28 28.4 28.8

-

CAPTULO 6: Herramientas bsicas para Seis Sigma148

Recomendaciones para estrati car1. A partir de un objetivo claro e importante, determine con discusin y anlisis las caracte-

rsticas o factores a estratificar.2. Mediante la coleccin de datos, evale la situacin actual de las caractersticas selecciona-

das. Exprese de manera grfica la evaluacin de las caractersticas (diagrama de Pareto, histograma, cartas de control, diagrama de caja, etctera).

3. Determine las posibles causas de la variacin en los datos obtenidos con la estratificacin. Esto puede llevar a estratificar una caracterstica ms especfica, como en los ejemplos.

4. Ir ms a fondo en alguna caracterstica y estratificarla.5. Estratifique hasta donde sea posible y obtenga conclusiones de todo el anlisis realizado.

Hoja de veri cacin (obtencin de datos)

La hoja de verificacin es un formato construido para colectar datos, de forma que su registro sea sencillo, sistemtico y que sea fcil analizarlos. Una buena hoja de verificacin debe reunir la caracterstica de que, visualmente, permita hacer un primer anlisis para apreciar las principales caractersticas de la informacin buscada. Algunas de las situaciones en las que resulta de utilidad obtener datos a travs de las hojas de verificacin son las siguientes:

Describir el desempeo o los resultados de un proceso. Clasificar las fallas, quejas o defectos detectados, con el propsito de identificar

sus magnitudes, razones, tipos de fallas, reas de donde proceden, etctera. Confirmar posibles causas de problemas de calidad. Analizar o verificar operaciones y evaluar el efecto de los planes de mejora.

La finalidad de la hoja de verificacin es fortalecer el anlisis y la medicin del desempeo de los diferentes procesos de la empresa, a fin de contar con infor-macin que permita orientar esfuerzos, actuar y decidir objetivamente. Esto es de suma importancia, ya que en ocasiones algunas reas o empresas no cuentan

con datos ni informacin de nada. En otros casos, el problema no es la escasez de datos; por el contrario, en ocasiones abundan (reportes, informes, registros); el problema ms bien es que tales datos estn archivados, se registraron demasiado tarde, se colectaron de manera inadecuada o no existe el hbito de analizarlos y utilizarlos de manera sistemtica para tomar decisiones, por lo que en ambos casos el problema es el mismo: no se tiene informacin para direccionar de forma objetiva y adecuada los esfuerzos y actividades en una organizacin.

Hoja de verificacinEs un formato construido para colec-tar datos, de forma que su registro sea sencillo y sistemtico, y se puedan analizar visualmente los resultados obtenidos.

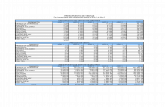

EJEMPLO 6.4

Registro de defectos y posibles causas. En una fbrica de piezas metlicas se busca reducir la cantidad de vlvu-las defectuosas. Cada molde est dividido en tres zonas, cada una de las cuales incluye dos piezas. Como punto de partida se colectan datos mediante una hoja de veri- cacin, en la cual se especi ca el tipo de problemas, el producto y la zona del molde. En la tabla 6.3 se muestran los datos obtenidos en dos semanas.

Un revisin rpida de los datos de la tabla 6.3 indica que el problema predominante en las vlvulas es la poro-sidad, y que sta se presenta en la tercera zona del molde, independientemente del modelo de producto. En efecto, el problema de porosidad en la zona tres se da con una intensidad similar en los cuatro modelos de producto, ya que la cantidad de 10, 9, 8 y 13 defectos de porosidad por cada modelo es relativamente similar.

Control Estadstico de Calidad y Seis Sigma

Contenido

Prefacio

Captulo 1. Conceptos bsicos de calidad

Captulo 2. Capacidad de preocesos I: Estadstica descriptiva

Captulo 3. Introduccin a la probabilidad

Captulo 4. Elementos de inferencia estadstica

Captulo 5. ndices de capacidad mtricas Seis Sigma y anlisis de tolerancias

Captulo 6. Herramientas bsicas para Seis Sigma

Captulo 7. Cartas de control para variables

Captulo 8. Cartas de conrtrol para atributos

Captulo 9. Cartas CUSUM y EWMA: deteccin oportuna de cambios pequeos

Captulo 10. Estado de un proceso: capacidad y estabilidad

Captulo 11. Calidad de mediciones (repetibilidad y reproducibilidad)

Captulo 12. Muestreo de aceptacin

Captulo 13. Confiabilidad

Captulo 14. Anlisis de modo y efecto de las fallas (AMEF)

Captulo 15. Estrategia Seis Sigma

Captulo 16. Ejemplo de proyecto Seis Sigma

Apndice

Bibliografa y referencias

ndice