ANÁLISIS Y SÍNTESIS DE MECANISMOS45

-

Upload

johannan-rojas -

Category

Documents

-

view

82 -

download

5

Transcript of ANÁLISIS Y SÍNTESIS DE MECANISMOS45

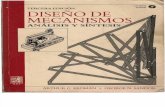

ANÁLISIS Y SÍNTESIS DE MECANISMOS UNIDAD IV ENGRANES

4.1 Terminología, clasificación y aplicaciones de los engranes. 4.1.1 Engranes rectos. 4.1.2 Engranes cónicos. 4.1.3 Engranes helicoidales. 4.1.4 Engranes de piñón y cremallera. 4.2 Ley fundamental del engranaje. 4.3 Análisis cinemático de trenes de engranajes. 4.3.1 Trenes de engranajes simples. 4.3.2 Trenes de engranajes planetarios.

4.1 Terminología, clasificación y aplicaciones de los engranes.

La principal clasificación de los engranajes se efectúa según la disposición de sus ejes de rotación y según los tipos de dentado. Según estos criterios existen los siguientes tipos de engranajes:

Ejes paralelos* Cilíndricos de dientes rectos* Cilíndricos de dientes helicoidales* Doble helicoidales

Ejes perpendiculares* Helicoidales cruzados* Cónicos de dientes rectos* Cónicos de dientes helicoidales* Cónicos hipoides* De rueda y tornillo sin fin

Por aplicaciones especiales se pueden citar* Planetarios* Interiores* De cremallera

Por la forma de transmitir el movimiento se pueden citar* Transmisión simple* Transmisión con engranaje loco* Transmisión compuesta. Tren de engranajes

Transmisión mediante cadena o polea dentada* Mecanismo piñón cadena* Polea dentada

Nomenclatura

Para una operación suave un extremo del diente debe estar adelantado a una distancia mayor del paso circular, con respecto al a otro extremo. Un traslape recomendable es 2, pero 1.1 es un mínimo razonable (relación de contacto). Como resultado tenemos que los engranajes helicoidales operan mucho más suave y silenciosamente que los engranajes rectos.

Engranajes Helicoidales de ejes cruzados

Son la forma más simple de los engranajes cuyas flechas no se interceptan teniendo una acción conjugada (puede considerárseles como engranajes sinfín no envolventes), la acción consiste primordialmente en una acción de tornillo o de cuña, resultando un alto grado de deslizamiento en los flancos del diente.El contacto en un punto entre diente acoplado limita la capacidad de transmisión de carga para este tipo de engranes. Leves cambios en el ángulo de las flechas y la distancia entre centro no afectan al a acción conjugada, por lo tanto el montaje se simplifica grandemente. Estos pueden ser fabricados por cualquier máquina que fabrique engranajes helicoidales.

Engranajes helicoidales dobles

Los engranajes "espina de pescado" son una combinación de hélice derecha e izquierda. El empuje axial que absorben los apoyos o cojinetes de los engranajes helicoidales es una desventaja de ellos y ésta se elimina por la reacción del empuje igual y opuesto de una rama simétrica de un engrane helicoidal doble.Un miembro del juego de engranes "espina de pescado" debe ser apto para absorber la carga axial de tal forma que impida las carga excesivas en el diente provocadas por la disparidad de las dos mitades del engranaje.Un engrane de doble hélice sufre únicamente la mitad del error de deslizamiento que el de una sola hélice o del engranaje recto. Toda discusión relacionada a los engranes helicoidales sencillos (de ejes paralelos) es aplicable a loso engranajes de helicoidal doble, exceptuando que el ángulo de la hélice es generalmente mayor para los helicoidales dobles, puesto que no hay empuje axial

4.1.1 Engranes rectos. Los engranajes cilíndricos pueden ser:- Exteriores, cuando las dos ruedas tienen dentado exterior.- Interiores, cuando la rueda mayor tiene dentado interior.

Engranaje cilíndrico exterior

Engranaje cilíndrico interior

Otra clasificación de los engranajes cilíndricos, teniendo en cuenta la forma del diente, es la siguiente:

- Rectos, cuando los dientes son paralelos a las generatrices de los cilindros axoides

- Helicoidales, cuando los dientes forman una hélice sobre el cilindroaxoide. En este tipo de engranajes, el valor del ángulo de la hélicesobre el cilindro axoide debe ser el mismo en las dos ruedas, pero en una a derechas y otra a izquierdas (Fig. 7-4).

Rueda dentada cilíndrica recta

Rueda dentada cilíndrica helicoidal

Engranes cónicos. En los engranajes cónicos, el ángulo formado por los ejes puede ser:

- Menor de 90º Igual a 90º - Mayor de 90º, siendo el axoide de la rueda mayor un plano - Mayor de 90º, con el axoide de la rueda mayor un cono interior .Engranaje cónico con ángulo entre ejes igual a 90ºEngranaje cónico con ángulo entre ejes igual a 90ºEngranaje cónico con ángulo entre ejes menores de 90ºEngranaje cónico con ángulo entre ejes menores de 90º

Engranaje cónico con ángulo entre ejes mayores de 90º y rueda grande plana

Engranaje cónico con ángulo entre ejes mayores de 90º y rueda grande cónica interior

De la clasificación de los engranajes cónicos se aprecia que éstos pueden abarcar toda la gama de ángulos entre ejes desde 0º hasta 180º, es decir, desde los engranajes cilíndricos exteriores hasta los cilíndricos interiores. Por lo tanto, los engranajes cilíndricos exteriores e interiores se pueden considerar los extremos de la gama posible de engranajes cónicos.

4.1.3 Engranes helicoidales.

Los engranajes hiperbólicos más comunes son:

- Ruedas cilíndricas helicoidales montadas sobre ejes que se cruzan.En este caso, los ángulos de las hélices sobre los cilindros axoides pueden tomar cualquier valor e incluso pueden tener el mismo valor pero ser los dos a derechas o los dos a izquierdas .

9Engranaje helicoidal entre ejes que se cruzan

- Cuando una de las dos ruedas del párrafo anterior tiene pocos dientes (1, 2, 3 ó 4) se les llama tornillo sinfín y corona por la similitud de apariencia de la rueda de pocos dientes con un tornillo .

Tornillo sinfín y corona

- Engranajes hipoides, tienen la apariencia de ruedas cónicas, pero como sus ejes no se cortan, realmente son hiperbólicos

4.1.4 Engranes de piñón y cremallera. Para que puedan engranar una rueda dentada y una cremallera, deben tener las dos el mismo paso base

P b (cremallera)= P b (rueda)= P(cremallera) cosα (7-35)

Engrane de rueda y cremallera

Este mecanismo es un método de transmisión muy utilizado porque permite transmitir un movimiento giratorio entre dos ejes paralelos, que estén bastante separados. Es el mecanismo de transmisión que utilizan las bicicletas, motos, y en muchas máquinas e instalaciones industriales. También se emplea en sustitución de los reductores de velocidad por poleas cuando lo importante sea evitar el deslizamiento entre la rueda conductora y el mecanismo de transmisión (en este caso una cadena).

El mecanismo consta de una cadena sin fin (cerrada) cuyos eslabones engranan con ruedas dentadas (piñones) que están unidas a los ejes de los mecanismos conductor y conducido.

Las cadenas empleadas en esta transmisión suelen tener libertad de movimiento solo en una dirección y tienen que engranar de manera muy precisa con los dientes de los piñones. Las partes básicas de las cadenas son: placa lateral, rodillo y pasador. Las ruedas dentadas suelen ser una placa de acero sin cubo (aunque también las hay de materiales plásticos).

4.2 Ley fundamental del engranaje.

La ley fundamental de engranes lo que me indica es que la razón de la velocidad angular a través de los trenes de engranes debe lógicamente mantenerse constante en la constante tiempo La razón de velocidad angular mv es igual a la razón del radio de paso del engrane de entrada dividido entre el correspondiente del engrane de salida.Los radios de paso de la ecuación, son los de los cilindros de rodamiento a los cuales agregamos los dientes. El signo positivo o negativo toma en consideración los conjuntos

de cilindros internos o externos. Un conjunto externo invierte la dirección de rotación entre cilindros, lo que requiere un signo negativo.A fin de que resulte cierta la ley fundamental de los engranes, en dientes acoplados los contornos del diente del engrane deben ser los conjugados uno del otro. Es posible emplear un número infinito de pares conjugados posibles, pero sólo unas cuantas curvas han visto una aplicación práctica como dientes de engrane.La cicloide por ejemplo se aplica todavía en algunos relojes como forma de diente, pero la mayor parte de los engranes tienen como forma la involuta de una circunferencia.Los engranajes deben diseñarse para que la relación de velocidades (velocidad angular de una rueda dividido por la velocidad angular de la otra) sea constante en todo momento ya que de lo contrario aparecerían unas vibraciones enormes que acortarían drásticamente la vida útil de la transmisión. Para que se cumpla esta condición, el perfil de los dientes no puede ser cualquiera, sino que debe ser cuidadosamente diseñado.

4.3 Análisis cinemático de trenes de engranajes.

4.3.1 Trenes de engranajes simples. El mecanismo está formado por más de dos ruedas dentadas simples, que engranan. En el programa nos referimos al caso más sencillo, en que sólo hay tres ruedas. La rueda motriz transmite el giro a una rueda intermedia, que suele llamarse rueda loca o engranaje loco. Finalmente, el giro se transmite a la rueda solidaria al árbol resistente. Esta disposición permite que el árbol motor y el resistente giren en el mismo sentido. También permite transmitir el movimiento a árboles algo más alejados. Hay trenes de engranaje en el interior de relojes mecánicos. La relación de transmisión viene dada por el producto de los dos engranajes que tiene el mecanismo, de manera que.

i = i1 i2

Donde

i : relación de transmisión del mecanismoi1 : relación de transmisión entre las ruedas 1 y 2i2 : relación de transmisión entre las ruedas 2 y 3.Es inmediato comprobar, a partir de esta expresión, que el engranaje loco no tiene influencia alguna en la relación de transmisión del sistema, y que simplemente actúa como intermediario entre las ruedas extremas. Este resultado es generalizable a un número arbitrario de ruedas intermedias. Por lo tanto, obtenemos la sencilla expresión

i = d conductora / d resistente

Donde

i : relación de transmisión conductora : número de dientes de la rueda conductora resistente : número de dientes de la rueda resistente

4.3.2 Trenes de engranajes planetarios.

Otro tipo de cajas reductoras o multiplicadoras son aquellas que tienen engranes planetarios. Hay varios diseños de engranes.El eje de entrada acaba en un plato llamado porta satélites. El porta satélites está unido con los planetas o satélites a través de un eje. Entorno a los planetas hay una rueda dentada de gran tamaño y estacionaria, llamada Ring Gear. Los planetas engranan simultáneamente con la Ring Gear y el Sol, que es la rueda dentada conectada con el eje de salida. |Su relación de transmisión se calcula de la siguiente forma: | |Donde ZR, es el número de dientes del Ring Gear y ZS es el número de dientes del engrane Sol. |La velocidad de giro del engrane Planeta se calcula de la siguiente forma:

La frecuencia de engrane de un sistema de engranajes planetarios es:

Un defecto en el Ring Gear se podrá ver en una frecuencia igual al número de planetas multiplicado por la velocidad de rotación del porta satélites. Un defecto en el sol se mostrará a una frecuencia igual al número de planetas multiplicado por la velocidad de giro del sol menos la del porta satélites. Por último, un defecto en un planeta aparecerá a una frecuencia igual al doble de la velocidad de giro del planeta.

UNIDAD 5: INTRODUCCION A LA SINTESIS DE MECANISMOS

5.1.-TIPOS DE SINTESIS CINEMATICA

Erdman y Sandor definen tres tipos de síntesis cinemática, generación de

función, trayectoria y movimiento, cuya descripción se da a continuación:

GENERACIÓN DE FUNCIÓN: es la correlación de una función de entrada con una función de salida en un

mecanismo. El resultado, por lo general, es un mecanismo de doble balancín o un mecanismo manivela-

balancín, con entrada y salida de rotación pura. Un mecanismo manivela-corredera también puede ser un

generador de función, impulsado por ambos extremos, es decir, rotación de entrada y traslación de salida o

viceversa.

GENERACIÓN DE TRAYECTORIA: es el control de un punto en el plano de modo que siga alguna trayectoria

prescrita. Esto por lo general se logra con un mecanismo de cuatro barras manivela-balancín o uno de doble

balancín, en donde un punto en el acoplador traza la trayectoria de salida deseada. En la generación de

trayectoria no se hace ningún intento de controlar la orientación del eslabón que contiene el punto de interés.

La curva del acoplador se hace pasar por una serie de puntos de salida deseados. Sin embargo, es común

que se defina la temporización del arribo del punto del acoplador hacia las locaciones particulares definidas a

través del recorrido. Este caso es llamado generación del recorrido con temporización prescrita y es análoga a

la generación de función en esta salida de función específica.

GENERACIÓN DE MOVIMIENTO: es el control de una línea en el plano cuando ésta asume algún conjunto

de posiciones prescritas. Esta orientación del eslabón a la línea es importante. Éste se acompaña con un

mecanismo de cuatro barras manivela-balancín o uno de doble balancín, en donde el punto del acoplador

traza la trayectoria de salida deseada y el mecanismo también controla la orientación angular del eslabón

acoplador que contiene la línea de salida de interés.

5.2.-Espaciamiento de los puntos de exactitud para la generacion de funcionesEntre los puntos se presentarán desviaciones, conocidas con el nombre de errores estructurales. Uno de los problemas del diseño de eslabonamiento consiste en seleccionar un conjunto de puntos de precisión para utilizarlos en la síntesis, de tal modo que se minimice el error estructural. El mejor espaciamiento de estos puntos es el llamado espaciamiento de Cheb y chev. Para n puntos en el intervalo X0≤ X ≤ X(n+1)el espaciamiento Chebychev, según Freudensteín y Sandor, en donde X son los puntos de precisión. La mejor aproximación de eslabonamiento a una función ocurre cuando se ecualiza el valor absoluto del error estructural máximo entre los puntos de precisión y en ambos extremos del intervalo. Se utiliza espaciamiento de Cheby shev de los puntos de precisión para minimizar el error estructural. Esta técnica, basada-en polinomios de Chebyshev ,se emplea a menudo como "primera estimación", aunque sólo es aplicable en casos especiales. Una vez finalizada la síntesis, se puede determinar el error estructural resultante del mecanismo, seguido de una evaluación y alteración de la colocación de los puntos de precisión para mejorar la exactitud del mismo. Dos técnicas

para situar los puntos de precisión minimizando el error estructural son la fórmula de re-espaciamiento de Freudenstein y la técnica directa de espaciamiento óptimo de Rose-Sandor. Ambas se basan en el hecho de que si reducimos el espacio entre puntos de precisión adyacentes también reducimos el error extremo entre ello, y viceversa. Existe una construcción sencilla para determinar el espaciamiento de Chebyshev como estimación inicial. Los puntos de precisión pueden situarse gráficamente; se traza un círculo cuyo diámetro esproporcional al intervalo del parámetro independiente (Δx). Luego se inscribe unpolígono equilátero regular de 2n lados (donde n = número de puntos de precisión prescritos) en el círculo, de modo que dos lados del polígono queden verticales. Si dibujamos líneas perpendiculares al diámetro horizontal que pasen por cada esquina del polígono, estas líneas intersecarán el diámetro en puntos espaciados a distancias proporcionales al espaciamiento de Chebyshev de los puntos de precisión.

5.3 Diseno analitico y grafico de un mecanismo de cuatro barras como generacion de funcionesEstudia la coordinación de las posiciones de las barras de entrada y de salida de un mecanismo: “1 GDL” “n GDL” Ecuación vectorial de cierre de circuito. Obtiene las dimensiones del mecanismo a partir de una tabla de valores relacionando la(s) barra(s) de entrada y la(s) de salida. Para ello obtiene la ecuación que liga variable(s) de entrada, variable(s) de salida y parámetros de diseño a partir de la ecuación de cierre de circuito en forma cartesiana. n parámetros de diseño (K1, K2,…, Kn) K1F1(ϕ ψ)+K2F2(ϕ ψ)+KnFn(ϕ ψ)=g(ϕ ψ) Sistema lineal (en Ki ) Síntesis con derivadas de precisión Hace uso, además, de la(s) derivada(s) de la ecuación anterior. GENERACION DE FUNIONES 1-Método “overlay” Técnica de síntesis por tanteo gráfico, rápida, indicada hasta para, aproximadamente, 10 puntos de precisión (con y sin derivadas), aplicable a cualquier mecanismo de 1 gdl de cualquier número de barras. 2-Síntesis para ángulos de transmisión máximo y mínimo (cuadrilátero articulado) Estudia la correspondencia de las trayectorias descritas por puntos pertenecientes a las barras de un mecanismo con otras trayectorias especificadas.

5.5 Sintesis analitica empleando numeros complejosEl estudio de los mecanismos planos articulados consistió en analizar el mecanismo, es decir, determinar el movimiento de todos sus puntos (trayectorias y formas de ser recorridas), provocadas por las condiciones cinemáticas de la barra conductora. Se conocen, por tanto, las dimensiones de los eslabones del mecanismo. El problema inverso y que hay que abordar, necesariamente, a la hora de diseñar un mecanismo, se conoce con el nombre de síntesis de mecanismos. Por medio de la síntesis cinemática de mecanismos se trata de averiguar el mecanismo

físico (dimensiones y disposición de sus elementos) que engendra el movimiento predeterminado de un punto o de un conjunto de puntos. Los métodos de síntesis numérica seleccionados, para realizar una comprobación de su utilidad, son: ƒ La síntesis utilizando la ecuación de Freudenstein, que permite establecer una relación entre la evolución angular de la barra conductora y la conducida en un mecanismo de cuatro barras. ƒ La síntesis de Bloch que, aplicando la técnica de los números complejos, permite dimensionar un cuadrilátero articulado a partir de la velocidad angular y la aceleración angular de sus barras. La síntesis de numérica de Freudenstein es una herramienta muy empleada en la síntesis de mecanismos de cuatro barras. Aquí, sólo se abordará el problema más sencillo: el cálculo de las dimensiones de las barras, aunque podría generalizarse para unas condiciones dadas de velocidad angular y aceleración angular. Si en un cuadrilátero articulado se establecen las relaciones entre las longitudes de las barras y los ángulos que forman estas, en el citado mecanismo pueden representarse las barras como vectores (figura 1).

Siguiendo como referencia la notación utilizada en la figura 1, se observa que, evidentemente, la suma de las proyecciones de las componentes vectoriales en el eje X debe ser cero: Además, la suma de las proyecciones de las componentes vectoriales en el eje Y también debe ser cero:

Si las ecuaciones (1) y (2) se reorganizan y se elevan al cuadrado resulta:

Si las ecuaciones (3) y (4) se suman, el resultado sería:

Para simplificar esta ecuación puede realizarse un cambio de variables con la siguiente asignación de parámetros:

Resultado del cambio de variables de la ecuación (5) es la expresión:

Esta ecuación (6) es conocida como la ecuación de Freudenstein para los mecanismos de cuatro barras, probablemente la técnica de síntesis más utilizada en los problemas de diseño donde se requiere el movimiento coordinado entre el eslabón de entrada y el de salida. La síntesis de Bloch consiste en satisfacer requisitos cinemáticos aplicando la técnica de los números complejos. Por este procedimiento, conociendo las velocidades angulares ( ω2 , ω3 y ω4 ) y las aceleraciones angulares ( ε2 , ε3 y ε4 ) de las barras 2, 3 y 4 de un cuadrilátero articulado como el de la figura 2, se pueden calcular las dimensiones de las cuatro barras.

En efecto, si se consideran las barras como vectores y se hace uso de la forma compleja en coordenadas polares, se obtiene:

Si la ecuación (7) se deriva respecto al tiempo, resulta:

Si a su vez, la ecuación (8) se deriva respecto al tiempo, se obtiene:

Pasando las ecuaciones (7), (8) y (9) a la forma vectorial, se obtiene:

Si las ecuaciones (10) se dividen por “L 1” se podrá calcular “L 2 / L 1”, “L 3 / L 1” y “L 4 / L 1”. Además, si se considera la longitud de la barra 1 (O2O4) como la unidad (L 1 = 1), se podrían obtener las longitudes de un cuadrilátero semejante. También, al hacer el discriminante igual a la unidad (Δ = 1), los vectores que se obtienen, al resolver el sistema, serán semejantes y aparecerán girados un mismo ángulo. Resumiendo, el mecanismo será homólogo al de referencia.

5.6 Diseño de un mecanismo de cuatro barras como generador de trayectorias.Se puede emplear un procedimiento de diseño similar al de la figura 8.41 para lageneración de trayectorias (sin temporización prescrita) con cuatro puntos deprecisión empleando elmétodo de reducción punto-posición[83, 105]. El métodode reducción punto-posición se basa en el hecho de que podemos dibujar uncírculo que pase por tres puntos. Se determinan tres posiciones relativas distintaspara un punto de un eslabón, y luego se traza un círculo que pase por esospuntos. El centro y el radio del círculo determinan la posición y las longitudes delos demás eslabones del mecanismo. En este método se pueden satisfacer hastaseis puntos de precisión[105]. Sin embargo, los parámetros de diseño se escogende modo que algunas posiciones correspondientes de un punto de diseño, por loregular una junta de pasador, coincidan, con lo que se reduce a tres el númerototal de posiciones distintas. Esto se demuestra en los diseños 1 y 2, en los que elnúmero de posiciones distintas se reduce de cuatro a tres. Esto se logra situandoya sea el puntoBQo el puntoBen uno de los polos del acoplador. Presentaremoslos diseños primero conB0 en el polo y luego conBen el polo.Diseño 1La tarea.Diseñe un mecanismo de cuatro barras de modo que un puntoP del acoplador pase por cuatro posiciones escogidas arbitrariamente en el ordenP1,P2 P3

yP4(figura 8.45). Sitúe el pivote fijoB0 en uno de los polos del movimiento delacoplador. El procedimiento es el siguiente:1. Escoja dos posiciones que se harán coincidentes en la inversión. Se escogieronlas posiciones 1 y 4 para queB0 se sitúe en el poloP14.El polo se encuentra en labisectriz perpendicular de la línea (cualquier punto cómodo sobre esta líneaesbueno). Esto determina el ángulol4,la rotación del eslabón seguidor desdelaposición 1 a la 4.