ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN … · termoelÉctrica paipa boyacÁ-colombia ..... 40...

Transcript of ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN … · termoelÉctrica paipa boyacÁ-colombia ..... 40...

ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN DE MEZCLAS DE CONCRETO CON ADICIÓN DE CENIZA VOLANTE DE TERMOPAIPA

ANGIE ANGÉLICA AGUDELO MORENO BRYAN GABRIEL ESPINOSA TORRES

UNIVERSIDAD CATÓLICA DE COLOMBIA FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA CIVIL BOGOTÁ

2017

2

ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN DE MEZCLAS DE CONCRETO CON ADICIÓN DE CENIZA VOLANTE DE TERMOPAIPA

ANGIE ANGÉLICA AGUDELO MORENO BRYAN GABRIEL ESPINOSA TORRES

Trabajo de grado para optar por el título de

INGENIERO CIVIL

Director

ING. INGRID SILVA ROJAS

UNIVERSIDAD CATÓLICA DE COLOMBIA FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA CIVIL BOGOTÁ

2017

4

Nota de Aceptación

________________________________________

________________________________________

________________________________________

________________________________________

________________________________________

________________________________________ INGRID MARYLIN SILVA ROJAS

Firma del director de trabajo de grado

____________________________________________ Firma del Jurado

____________________________________________ Firma del Jurado

Bogotá. Mayo de 2017

5

FICHA TÉCNICA ALTERNATIVA TRABAJO DE GRADO PERIODO: 2017 - I PROGRAMA ACADÉMICO: INGENIERÍA CIVIL ESTUDIANTES: ANGIE ANGÉLICA AGUDELO MORENO CÓDIGO: 503441 BRYAN GABRIEL ESPINOSA TORRES CÓDIGO: 504155 DIRECTOR SUGERIDO: INGRID SILVA ROJAS ALTERNATIVA: TRABAJO INVESTIGATIVO NOMBRE DE LA INVESTIGACIÓN: ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN DE MEZCLAS DE CONCRETO CON ADICIÓN DE CENIZA VOLANTE DE TERMOPAIPA. DURACIÓN DE LA INVESTIGACION: 16 SEMANAS FECHA ESTIMADA DE INICIO: 24 DE ENERO DE 2017 FECHA DE ENTREGA: 12 DE MAYO DE 2017 PERSONA RESPONSABLE SEGUIMIENTO: ING. INGRID SILVA ROJAS

6

Agradecida con Dios y la vida por los padres que tengo, son mi mayor motivación para este proceso que empecé hace varios años, a mi madre mujer hermosa que

siempre ha tenido la virtud de ser mi amiga incondicional, mi cómplice y fiel compañera, a mi padre que siempre me ha apoyado con cada proyecto que deseo

emprender; gracias viejos por tanto amor, paciencia y confianza con todo lo que sueño; esto es para ustedes. A mis hermanos por consentirme y estar siempre junto a mí. A mis sobrinas, amores de mi vida gracias por ese amor tan real que

me ofrecen. Los amo. Vamos por más.

A mis amigos, en especial a las cositas preciosas que la vida me regalo; gracias por enseñarme el valor que tiene la amistad, por cada carcajada, por cuidarme,

por quererme, por ser parte de esto; ustedes hacen mi vida más especial.

Gracias mil gracias ¡Angélica Agudelo!

Gracias a Dios termina este proceso lleno de obstáculos, de cosas buenas y cosas malas, pero que me dejan marcado para toda la vida, a mi jefe que siempre me

apoyo en mis locuras en los momentos difíciles y a ese ser que me dio la vida por ser la mujer que es, siempre conmigo en las buenas y en las malas

fortaleciéndome con sus enseñanzas y experiencias, a toda mi familia por su apoyo incondicional, mil gracias a todos los que participaron en este proceso de

formación académica.

¡Bryan Espinosa!

7

AGRADECIMIENTOS

Agradecemos a todos los que hicieron parte de este proceso de aprendizaje, a Dios por el amor, la bondad, la paciencia y la sabiduría necesaria para terminar esta etapa, a la universidad católica de Colombia por dejarnos ser miembros de ella, pero sobre todo al programa de ingeniería civil; ha sido un camino largo, pero muy fructífero lleno de memorias y experiencias maravillosas. A la ingeniera Ingrid Silva Rojas, por adoptarnos como sus pupilos en esta última etapa, por regalarnos parte de su tiempo, su experiencia, su paciencia, su sabiduría y motivación para tan gran labor. Gracias a todos por el granito de arena que aportaron para alcanzar este logro que hoy con tanto sacrificio culmina. A la familia, a los amigos que hoy siguen con nosotros para celebrar tan magnifico triunfo. Mil y mil gracias.

8

CONTENIDO

FICHA TÉCNICA ALTERNATIVA TRABAJO DE GRADO ................................................. 5 AGRADECIMIENTOS ........................................................................................................ 7 TABLAS ........................................................................................................................... 11 GLOSARIO ...................................................................................................................... 14 RESUMEN ....................................................................................................................... 16 INTRODUCCIÓN ............................................................................................................. 17 JUSTIFICACIÓN.............................................................................................................. 18 1. ANTECEDENTES..................................................................................................... 19

1.1. PLANTEAMIENTO DEL PROBLEMA ................................................................ 20

1.2. FORMULACIÓN DEL PROBLEMA .................................................................... 20

2. OBJETIVOS ............................................................................................................. 21 2.1. OBJETIVO GENERAL ....................................................................................... 21

2.2. OBJETIVOS ESPECÍFICOS .............................................................................. 21

3. DELIMITACIÓN ........................................................................................................ 22 3.1. TIEMPO ............................................................................................................. 22

3.2. alcance .............................................................................................................. 22

3.3. limitaciones ........................................................................................................ 22

4. PRODUCTO A ENTREGAR ..................................................................................... 23 4.1. INSTALACIONES Y EQUIPO REQUERIDO ..................................................... 23

4.1.1. Instalaciones. ............................................................................................. 23

4.1.2. Equipos utilizados. ...................................................................................... 23

4.2. ESTRATEGIA DE COMUNICACIÓN Y DIVULGACION .................................... 23

5. CRONOGRAMA ....................................................................................................... 24 6. PRESUPUESTO ...................................................................................................... 25 7. METODOLOGÍA ....................................................................................................... 26 8. MARCO CONCEPTUAL ........................................................................................... 27

8.1. estado del arte ................................................................................................... 27

9. MARCO TEÓRICO ................................................................................................... 28 9.1. CONCRETO HIDRÁULICO ............................................................................... 28

9.2. GENERALIDADES DEL CONCRETO HIDRÁULICO ........................................ 28

9.2.1. Concreto fresco. ......................................................................................... 28

9.2.2. Concreto rígido. .......................................................................................... 29

9.3. COMPONENTES DEL CONCRETO ................................................................. 29

9.3.1. Agregados. ................................................................................................. 29

9.3.2. Función de los agregados. ......................................................................... 30

9.4. CEMENTO ........................................................................................................ 31

9.4.1. Propiedades del cemento. .......................................................................... 31

9

9.4.2. Funciones. .................................................................................................. 32

9.5. AGUA ................................................................................................................ 32

9.5.1. Características del agua. ............................................................................ 32

9.5.2. Funciones del agua en la mezcla de concreto. ........................................... 34

9.6. ADITIVOS .......................................................................................................... 34

9.7. CENIZA VOLANTE ............................................................................................ 36

9.7.1. Proceso de obtención de la ceniza volante. ................................................ 36

9.7.2. Características de la ceniza volante ........................................................... 37

9.7.2.1. Color. ................................................................................................... 37

9.7.2.2. Composición química. ......................................................................... 37

9.7.2.3. Propiedad puzolanica. ......................................................................... 37

9.7.2.4. Fineza. ................................................................................................ 37

9.7.2.5. Forma de la partícula. .......................................................................... 37

9.7.2.6. Densidad. ............................................................................................ 38

9.7.2.7. Pérdida por ignición. ............................................................................ 38

9.7.3. Ceniza en el concreto. ................................................................................ 38

9.7.4. Efectos de la ceniza volante en el concreto. ............................................... 38

9.7.4.1. Trabajabilidad. ..................................................................................... 38

9.7.4.2. Densidad del concreto. ........................................................................ 39

9.7.4.3. Resistencia. ......................................................................................... 39

9.7.4.4. Durabilidad. ......................................................................................... 39

9.7.4.5. Resistencia a sulfatos y ácidos. ........................................................... 39

9.7.4.6. Reacción álcali/agregado. ................................................................... 39

10. TERMOELÉCTRICA PAIPA BOYACÁ-COLOMBIA .............................................. 40 10.1. PAIPA (BOYACÁ) .......................................................................................... 40

10.2. CENTRAL DE GENERACIÓN TÉRMICA TERMOPAIPA ............................... 40

10.2.1. Caracterización y ficha técnica de ceniza volante de TERMOPAIPA -

BOYACÁ .................................................................................................................. 41

10.2.1.1. Uso de la ceniza volante. ..................................................................... 41

10.3. Caracterización de la ceniza volante de TERMOPAIPA-BOYACÁ. ................ 41

10.3.1. Ficha técnica de la ceniza volante de TERMOPAIPA ................................. 42

11. DISEÑO DE LA MEZCLA – METODO A.C.I. ........................................................ 43 11.1. Asentamiento: ................................................................................................ 43

11.2. Relación Agua – Cemento ............................................................................. 43

10

11.3. Tamaño máximo nominal ............................................................................... 43

11.4. Contenido de aire ........................................................................................... 44

11.5. Estimación de agua ........................................................................................ 44

11.6. CÁLCULO DE LA MEZCLA ........................................................................... 45

11.6.1. Características............................................................................................ 45

11.6.2. Cilindro utilizado. ........................................................................................ 45

11.6.2.1. Datos de los agregados. ...................................................................... 45

11.6.2.2. Volumen del cilindro. ........................................................................... 46

11.6.2.3. Cantidad de agua. ............................................................................... 46

11.7. Cantidades para mezcla del concreto ............................................................ 46

12. RESULTADOS ...................................................................................................... 48 12.1. ASENTAMIENTO ........................................................................................... 48

12.2. FALLA 7 DÍAS – SÁBADO 11 DE FEBRERO 2017 ....................................... 49

12.3. FALLA 28 DIAS – SÁBADO 4 DE MARZO 2017 ............................................ 55

12.4. FALLA 56 DIAS – SÁBADO 1 DE abril 2017 .................................................. 61

12.5. FALLA A LOS 72 DIAS – LUNES 17 DE abril 2017 ....................................... 67

13. ANALISIS DE RESULTADOS ............................................................................... 75 RESISTENCIA A COMPRESION EN LOS CILINDROS DE CONCRETO .................... 75

CONCLUSIONES ............................................................................................................ 77 RECOMENDACIONES .................................................................................................... 78 BIBLIOGRAFIA ................................................................................................................ 79

INFOGRAFIA ............................................................................................................... 80

11

TABLAS

Tabla 1. Cronograma de actividades ............................................................................... 24

Tabla 2. Presupuesto parcial de los gastos totales .......................................................... 25

Tabla 3. Normas NTC usadas para la elaboración del proyecto ...................................... 26

Tabla 4. Clasificación de los agregados pétreos según su tamaño .................................. 30

Tabla 5. Compuestos del cemento .................................................................................. 31

Tabla 6. Concentración tolerable de impurezas de agua en mezcla de concreto ............. 33

Tabla 7. Efectos negativos sobre el concreto. .................................................................. 33

Tabla 8. Clasificación de los aditivos para la mezcla de concreto .................................... 35

Tabla 9. Caracterización de la ceniza de TERMOPAIPA. ................................................ 41

Tabla 10. Composición/ información de los ingredientes componentes ........................... 42

Tabla 11. Tamaño de partícula ........................................................................................ 42

Tabla 12. Valor de asentamiento ..................................................................................... 43

Tabla 13. Valor de relación a/c ........................................................................................ 43

Tabla 14. TMN según tipo de construcción ...................................................................... 43

Tabla 15. Contenido de aire para varios tipos de exposición ........................................... 44

Tabla 16. Cantidades para la mezcla de concreto ........................................................... 46

Tabla 17. Remplazo de cemento por ceniza volante ........................................................ 47

Tabla 18. Medidas respectivas de los primeros cilindros expuestos a compresión en el

laboratorio a los 7 días de curado. ................................................................................... 49

Tabla 19. Registro fotográfico de los cilindros con 7 días de curado. ............................... 50

Tabla 20. Medidas respectivas de los primeros cilindros expuestos a compresión en el

laboratorio con 28 días de curado. ................................................................................... 55

Tabla 21. Registro fotográfico de los cilindros con 28 días de curado. ............................. 56

Tabla 22. Medidas respectivas de los primeros cilindros expuestos a compresión en el

laboratorio a los 56 días de curado. ................................................................................. 61

Tabla 23. . Registro fotográfico de los cilindros con 56 días de curado ............................ 62

Tabla 24. Medidas respectivas de los primeros cilindros expuestos a compresión en el

laboratorio a los 72 días de curado. ................................................................................. 67

Tabla 25. Registro fotográfico de los cilindros con 72 días de curado. ............................ 68

Tabla 26. Resumen de las pruebas de laboratorio. .......................................................... 73

Tabla 27. Análisis tendencia cilindros a la compresión .................................................... 76

12

GRÁFICOS

Gráfico 1. Esfuerzo a la compresión por día de falla. ........................................... 73 Gráfico 2. Tendencia de los cilindros a esfuerzo a compresión. ........................... 74 Gráfico 3. Análisis de los cilindros a la compresión .............................................. 76

13

IMAGENES

Imagen 1. Via Tunja-Paipa ................................................................................... 40

Imagen 2. Central térmica TERMOPAIPA ............................................................ 40

Imagen 3. Curvas de requerimientos de agua de mezclado ................................. 44

Imagen 4. Cilindros de muestra ............................................................................ 45

Imagen 5. Asentamiento ....................................................................................... 48

14

GLOSARIO

ADITIVOS: Los aditivos son componentes de naturaleza orgánica (resinas) o inorgánica, cuya inclusión tiene como objeto modificar las propiedades físicas de los materiales conglomerados en estado fresco. Se suelen presentar en forma de polvo o de líquido, como emulsiones. AGLUTINANTES: Son aquellos elementos que sirven para unir o pegar en las construcciones y llevan a cabo su cometido mediante reacciones químicas en presencia de agua y aire. CARBÓN BITUMINOSO: Es un carbón relativamente duro que contiene betún, entre el lignito y la antracita en la serie ligno-hullera. Suele ser de color negro, a veces marrón oscuro, presentando a menudo una banda bien definida de material brillante y mate. CURADO: Es el proceso con el cual se mantienen una temperatura y un contenido de humedad adecuados, durante los primeros días después del vaciado, para que se puedan desarrollar en él las propiedades de resistencia y durabilidad. FRAGUADO: Es el proceso de endurecimiento y pérdida de plasticidad del concreto producido por la desecación y recristalización de los hidróxidos metálicos, procedentes de la reacción química del agua de amasada con los óxidos metálicos presentes en el clínker que compone el cemento. MITIGACIÓN AMBIENTAL: constituyen el conjunto de acciones de prevención, control, atenuación, restauración y compensación de impactos ambientales negativos que deben acompañar el desarrollo de un Proyecto, a fin de asegurar el uso sostenible de los recursos naturales involucrados y la protección del medio ambiente. MUESTRA PATRÓN: Es mezcla original de concreto, que no tiene ningún tipo de cambio en su diseño, es el punto de análisis respecto a las demás muestras. PROBETA: Es un instrumento volumétrico que consiste en un cilindro graduado que permite contener líquidos y sirve para medir volúmenes de forma aproximada. PUZOLANA: Materia esencialmente silicosa que finamente dividida no posee ninguna propiedad hidráulica, pero posee constituyentes (sílice - alúmina) capaces, a la temperatura ordinaria, de fijar el hidróxido de cal para dar compuestos estables con propiedades hidráulicas.

15

RESISTENCIA A LA COMPRESIÓN: Es la medida máxima de la resistencia a carga axial de especímenes de concreto. Es una fuerza aplicada a un área. TERMOELÉCTRICA: Es una instalación empleada en la generación de energía eléctrica a partir de la energía liberada en forma de calor, normalmente mediante la combustión de combustibles fósiles como petróleo, gas natural o carbón.

16

RESUMEN

El proyecto “ANÁLISIS DE LA RESISTENCIA A LA COMPRESIÓN DE MEZCLAS DE

CONCRETO CON ADICIÓN DE CENIZA VOLANTE DE TERMOPAIPA”, se realizó con el fin de analizar el comportamiento en la resistencia a la compresión que tiene la ceniza volante de la termoeléctrica de Paipa (Paipa- Boyacá) en el concreto a un periodo de 72 días respectivamente. Para el diseño de la mezcla en concreto, se utilizó la metodología A.C.I (American Concrete Institute) número 211.1 “hormigón normal”, que se resume en la dosificación del diseño de la mezclas, explicando que hay que dosificar los materiales (cemento, agua, grava y arena) en peso y volumen, así mismo se rige cuando el material está fresco y/o endurecido; a su vez se basa en la norma ASTM (American Society of Testing Materials) número C33 “Especificación Normalizada para Agregados para Concreto”, donde se explica el proceso que se tiene para optimizar la granulometría en los diseños de concreto que se realizaron con cuarenta (40) cilindros; teniendo como guía diez (10) especímenes de muestra testigo y los treinta (30) con porcentajes de ceniza volante dividas en 10%, 20%, 25% y de 30%. Para someterlos a compresión a los 7 días, 28 días, 56 días y 72 días. Se realizó una recopilación de los datos, después de haberlos sometido a la compresión; y se encuentra que, al pasar los días de curado, estos especímenes presentan un aumento en la resistencia, pero a su vez se analiza que utilizar la ceniza en altos en porcentajes no es factible, ya que absorbe más cantidad de agua y la mezcla homogénea se convierte en una mezcla seca, lo que la convierte en un material menos manejable. Los compuestos químicos del cemento y del carbón no son compatibles, ya que haciendo las pruebas de laboratorio a compresión; se nota una variación desfavorable, debido a la ceniza volante de TERMOPAIPA. Para 20%, 25% y el 30% muestran una disminución evidente en la resistencia. La ceniza volante producida por la central de TERMOPAIPA, es carbón bituminoso pulverizado, con capacidad de 321MW lo cual la convierte en la productora térmica de carbón más grande del país. Se concluyó realizando todas las pruebas de laboratorio a compresión que esta propuesta investigativa funciona y es eficaz solo con un rango de porcentajes entre 2% - 10% de ceniza volante, lo cual hace que la compatibilidad de los materiales funcione en el rango optimo utilizado para la mezcla de concreto hidráulico. Palabras Claves: ceniza volante, resistencia a la compresión, concreto, cilindros. .

17

INTRODUCCIÓN Las construcciones son importantes para el desarrollo económico de un país; por ello el concreto hidráulico juega un papel importante en el ambiente de la construcción, ya que por ser un material con compuestos aglutinantes (cemento hidráulico), agregados (grava y arena), agua y eventualmente aditivos; es el material más utilizado en la industria de la construcción. El objetivo principal del proyecto tiene la finalidad de analizar el comportamiento de la ceniza volante en muestras de concreto, remplazando porcentajes de cemento por dicho material. Conviene subrayar, que es el producto de la combustión del carbón empleado en las centrales térmicas, tiene características bituminosas, partículas muy finas, esféricas hacen que el diseño cumpla para elaborar la mezcla homogénea y por ende producir el concreto; en este análisis se utilizó ceniza de la central termoeléctrica TERMOPAIPA ubicado en el municipio de Paipa en Boyacá. Las pruebas de laboratorio, se realizaron de acuerdo a las normas técnicas colombianas NTC-3493, “CENIZAS VOLANTES Y PUZOLANAS NATURALES,

CALCINADAS O CRUDAS, UTILIZADAS COMO ADITIVOS MINERALES EN EL

CONCRETO DE CEMENTO PÓRTLAND.” Para las cenizas volantes el uso de las normas ASTM C33 Y NTC 3493. Por otra parte, el diseño de la mezcla se realizó con dos cilindros, un convencional y otro el testigo, los demás de diferente porcentaje de ceniza volante; con edades de falla a los 7, 28, 56, 72 días de curado. Donde se infiere que es importante buscar otras alternativas para mitigar la polución que producen las centrales eléctricas, ya que es nocivo para el medio ambiente, por ello se busca implementar técnicas con la ceniza y el concreto convirtiéndolos en una mezcla productiva para el desarrollo económico.

18

JUSTIFICACIÓN

Este análisis se soporta, debido a que las construcciones generalmente se diseñan en concreto hidráulico, los agregados utilizados para formar la mezcla homogénea resistente a la compresión que varían de calidad según la fuente de obtención, por medio de este análisis se busca de manera puntual una recopilación de datos, para darle un uso a la ceniza que es arrojada como material de escoria de la planta eléctrica más importante del país.

En general una ceniza adecuada puede ejercer como sustituto del cemento en peso a distintas proporciones, por ello este es el principal motivo de empleo desde el punto de vista técnico, aunque también hay de carácter económico; como ahorro de Clinker y por consiguiente ahorro de energía, combustibles, electricidad y materias primas en la fabricación del cemento. Por otro lado, los fines ecológicos en la conservación del medio ambiente, al suprimir su acumulación.

Teniendo en cuenta los elevados volúmenes de residuos por la combustión del carbón utilizadas en centrales eléctricas, es importante buscar el desarrollo de nuevas tecnologías de concreto y el uso en proyectos de obras civiles, que involucren como principal materia prima el concreto modificado.

A sí mismo, existen evidencias y documentos a nivel nacional e internacional de la efectividad del uso de este material, se han realizado estudios que justifican el constante interés de desarrollar el tema cada vez más a profundidad.

19

1. ANTECEDENTES

Con respecto a la aplicación y comportamiento del concreto con contenido de ceniza volante se ha documentado por la agencia de recuperación de los EEUU y del cuerpo de la armada desde 1940. No obstante, en los años anteriores la ceniza volante ha sido empleada virtualmente en todas las aplicaciones donde se utilice el concreto. A continuación, se resaltan algunos documentos importantes en los cuales se expone el tema de la ceniza volante en el concreto Influencia de las cenizas volantes en la hidratación del cemento de sulfo aluminato de calcio: Se investiga el efecto de la ceniza volante sobre la hidratación del cemento de sulfo aluminato de calcio. El aumento del contenido de cenizas volantes aceleró la hidratación del cemento de sulfo aluminato de calcio debido al efecto de relleno. Los bordes de disolución alrededor de partículas de cenizas volantes después de 90 días indicaron un grado de reacción de las cenizas volantes de aproximadamente 20 a 30% como se estimó mediante diversos métodos independientes (Autor de correspondencia en: Empa - Laboratorios Federales Suizos de Ciencia y Tecnología de Materiales, Laboratorio de Química de Concreto y Construcción, Überlandstrasse 129, 8600 Dübendorf, Suiza. Ahora en ETH Zürich, Departamento de Ciencias de la Tierra, Instituto de Geoquímica y Petrología, Clausiusstrasse 25, 8092 Zürich, Suiza) Efecto de la ceniza volante sobre las propiedades reológicas de la pasta de cemento de óxido de grafeno: En este trabajo, se investiga un aditivo simple y económico, ceniza volante, para mejorar las propiedades reológicas de la pasta de cemento cuando GO está presente. Basándose en el análisis cuantitativo de los parámetros reológicos, se ha demostrado que la ceniza volátil puede compensar la reducción de la fluidez por GO. El efecto de la ceniza volante se estudió con dos dosificaciones de GO, 0,01% en peso y 0,03% en peso. La tensión de fluencia y la viscosidad plástica de la pasta de cemento disminuyeron con el aumento de cenizas volantes. A 0,01% en peso de GO y 20% en peso de cenizas volantes, la tensión de fluencia de la pasta disminuyó 85,81% y la viscosidad plástica disminuyó 29,53% en comparación con la muestra control (sin cenizas volantes o GO). El 0,03% en peso de GO y el 20% en peso de cenizas volantes, la tensión de fluencia de la pasta es 50,33% menor y la viscosidad plástica disminuyó ligeramente en 5,58%. (Autor corresponde a: Qin Wang, Xinyou Cui, Jian Wang, Shiyu Li, Chunxiang Lv, Yichen Dong). Las cenizas volantes en la estructura de poros de la pasta de cemento bajo un período de curado de 3 años: En este trabajo el desarrollo de la microestructura de la pasta de cemento y pasta de cemento mezclado con cenizas volantes se investiga, de fase sólida a los poros de fase, en un periodo de curado a largo plazo de hasta 3 años. Las fases sólidas son observadas por microscopio electrónico de

20

exploración ambiental. La estructura de poros de la pasta de cemento mezclado se determina por poro simetría de intrusión de mercurio. Los resultados indican que la adición de cenizas volantes aumenta la porosidad total de la pasta de cemento, no sólo en edades tempranas, incluso a curar edad de 3 años. Los huecos en las partículas de ceniza volante hueco actúan como poros de tinta de botellas con el progreso de la puzolánica reacción de cenizas volantes, lo que resulta en el aumento de la porosidad total de la pasta de cemento mezclado. (Autor corresponde a: Zhuqing Yu, Jian Ma, Guang Ye, Klaas van Breugel, Xiaodong Shen) Hay que adicionar, además, en Colombia la empresa AHINCO S.A. dedicada desde el 2004, principalmente a la elaboración de concretos con residuos industriales como la ceniza volante, ha participado en más de 25 proyectos de construcción suministrando las totalidades de los concretos diseñado con un gran porcentaje de ceniza volante, entre ellas se encuentran unidades residenciales, centros comerciales y torres de oficinas. Algunos de ellos son:

Centro Cívico de Antioquia Plaza de la liberta (Medellín, Antioquia)

Centro comercial San Nicolás (Rio negro, Antioquia)

Edificio Torre Porvenir (Medellín, Antioquia)

Mall Palms Avenue (Medellin, Antioquia)

Nuevos conquistadores (Medellín, Antioquia) Entre otros.

1.1. PLANTEAMIENTO DEL PROBLEMA

La pulverización de la ceniza volante de TERMOPAIPA es un factor de contaminación para la alteración de los fenómenos meteorológicos que se presentan en los últimos tiempos debido a su alto grado de contaminación; ya que este es un material es arrojado como residuo de escoria; en consecuencia, puede traer problemas de salud para la vida humana. Debido a la vulnerabilidad que presenta el medio ambiente respecto a la contaminación por la planta de Paipa (TERMOPAIPA), se ve la necesidad de mitigar la afectación ambiental empleando este residuo como reemplazo de cemento en mezclas de concreto, con el fin de reducir el impacto ambiental y darle un uso a este desecho industrial.

1.2. FORMULACIÓN DEL PROBLEMA

¿Qué tan eficiente seria utilizar parte de la ceniza volante de TERMOPAIPA en un concreto modificado, para reducir costos y mitigar el impacto ambiental?

21

2. OBJETIVOS

2.1. OBJETIVO GENERAL

Analizar la resistencia a la compresión de mezclas de concreto con adición de ceniza volante de TERMOPAIPA.

2.2. OBJETIVOS ESPECÍFICOS

Determinar las porciones volumétricas para el diseño de mezclas en concreto con adición de ceniza volante.

Evaluar el comportamiento mecánico de los especímenes de concreto con adición de ceniza con respecto a la muestra patrón.

Resistencia a la compresión de los cilindros en los diferentes porcentajes a edades de falla de 7,28, 56,72 días de curado.

22

3. DELIMITACIÓN

3.1. TIEMPO

El tiempo que se asignó para la elaboración de la investigación fue de ocho meses, cuatro meses en la elaboración del anteproyecto y cuatro en el desarrollo investigativo de trabajo de grado, anexo con pruebas de laboratorio y documentación.

3.2. ALCANCE

Estructurar de forma adecuada los resultados de los ensayos para concluir una estimación de un porcentaje óptimo de ceniza volante para la elaboración de un concreto dentro de los tiempos estipulados.

3.3. LIMITACIONES

El tiempo destinado para realizar el análisis.

La obtención de la ceniza volante de TERMOPAIPA.

El uso de los laboratorios de la UNIVERSIDAD CATÓLICA DE COLOMBIA.

23

4. PRODUCTO A ENTREGAR

Se realizó el análisis de los datos obtenidos en los ensayos de laboratorio, con el fin de determinar la resistencia más óptima, teniendo en cuenta el diseño de la muestra patrón.

4.1. INSTALACIONES Y EQUIPO REQUERIDO

4.1.1. Instalaciones.

Las instalaciones de la UNIVERSIDAD CATÓLICA DE COLOMBIA, suministran los laboratorios en los cuales se encuentran los equipos requeridos para la elaboración de los modelos a realizar para los ensayos de los ANÁLISIS DE LA RESISTENCIA A

LA COMPRESIÓN DE MEZCLAS DE CONCRETO CON ADICIÓN DE CENIZA VOLANTE DE TERMOPAIPA.

4.1.2. Equipos utilizados.

Cilindro de concreto de 30 cm con diámetro de 15 cm

Maquina universal para fallar cilindro

Dial de carga

Mezclador

4.2. ESTRATEGIA DE COMUNICACIÓN Y DIVULGACION

Página de la UNIVERSIDAD CATÓLICA DE COLOMBIA, trabajos de grado/ socialización.

Socialización con tutor de grado y jurados de este.

Sustentación del proyecto.

Elaboración de artículo.

24

5. CRONOGRAMA

Tabla 1. Cronograma de actividades

CRONOGRAMA

ITEM ACTIVIDAD FECHA Observaciones

1 Viaje a Termoeléctrica

TERMOPAIPA 1-feb-17

Se cumple la cita con el Ing. Gabriel Camacho (Encargado del área de escombros) para recoger Ceniza

Volante

2 Primer Laboratorio 4-feb-17 Se funde los 40 cilindros

correspondientes para los días de falla

3 Segundo Laboratorio 11-feb-17 Se falla a los primeros 7 días, Cilindro

y testigo

4 Tercer Laboratorio 4-mar-17 Se falla a los 28 días, cilindro y testigo

5 Primer Avance 11-mar-17 Se realiza la primera entrega a el tutor de apoyo, para realizar correcciones

correspondientes

6 Segundo Avance 18-mar-17 Se realiza la segunda entrega a el

tutor de apoyo, para realizar correcciones correspondientes

7 Cuarto Laboratorio 1-abr-17 Se falla a los 56 días, cilindró y testigo

8 Quinto Laboratorio 17-abr-17 Se falla a los 72 días, cilindro y testigo

9 Entrega aval del proyecto 19-abr-17 Se hace entrega del documento final,

articulo y poster modo digital

10 Entrega final del proyecto 02-may-17 Se hace entrega del documento final,

artículo y poster modo físico.

Fuente: elaboración propia.

25

6. PRESUPUESTO

A continuación, se presenta una tabla de resumen con lo invertido para el trabajo de grado propuesto (ver tabla2):

Tabla 2. Presupuesto parcial de los gastos totales

Fuente: elaboración propia.

PRESUPUESTO

ITEM ACTIVIDAD VALOR CANTIDAD TOTAL

1 Pasaje Paipa $ 18.000 4 $ 72.000

2 Bulto de cemento $ 31.000 1 $ 31.000

3 Arena $ 15.000 1 $ 15.000

4 Agregados $ 50.000 1 $ 50.000

5 Par de guantes $ 8.000 2 $ 16.000

6 Impresiones $ 8.400 1 $ 8.400

7 Batas $ 15.000 2 $ 30.000

TOTAL $ 222.400

26

7. METODOLOGÍA

Etapa I: Se inicia el proyecto con una investigación primaria donde se recopila datos del tema a tratar, obtención de información de las termoeléctricas del país y se hace una revisión del estado de las cenizas volantes y su uso como adición en mezclas de concreto hidráulico; en definitiva, se elige la termoeléctrica de Paipa Boyacá. Etapa II: Después de tener la muestra de ceniza volante procedemos a realizar el diseño de la mezcla y fundir los cilindros con los porcentajes estipulados en el laboratorio de suelos de la Universidad Católica de Colombia en la ciudad de Bogotá D.C. Para esta actividad se tienen en cuenta los siguientes parámetros:

Los tipos de norma según la NTC; para:

Tabla 3. Normas NTC usadas para la elaboración del proyecto

TIPO DE NORMA TÍTULO DE LA NORMA

NTC 3459 Calidad del agua para concretos

NTC 673 Resistencia a la compresión

NTC 550 Elaboración de probetas cilindros de concreto

NTC 504 Refrentado de especímenes de cilindros de concreto

Fuente: elaboración propia.

Y las muestras irán distribuidas así:

Probetas cilíndricas con 0% de ceniza volante.

Probetas con cemento + 10% de ceniza volante.

Probetas con cemento + 20% de ceniza volante.

Probetas con cemento + 25% de ceniza volante.

Probetas con cemento + 30% de ceniza volante.

Etapa III: A partir de la fecha de fundidos los especímenes se inicia el conteo de los días de falla (7, 28, 56,72 días) respectivamente, cilindro y testigo por cada porcentaje. Etapa IV: Al finalizar las pruebas de laboratorio; con la recopilación de datos que se obtuvo se inicia la elaboración del análisis con los informes experimentales, de lo que fue el resultado de la ceniza volante como parte de la adición para el concreto hidráulico.

27

8. MARCO CONCEPTUAL

8.1. ESTADO DEL ARTE

Con respecto al capítulo se realizó una reseña de los aspectos más relevantes para el proceso de desarrollo de la investigación de trabajo de grado “ANÁLISIS DE LA

RESISTENCIA A LA COMPRESIÓN DE MEZCLAS DE CONCRETO CON ADICIÓN DE

CENIZA VOLANTE DE TERMOPAIPA”, generalidades del concreto hidráulico, los comportamientos mecánicos del concreto con la ceniza producida por la termoeléctrica, la mitigación que pueda tener respecto a la parte ambiental, económica, las características (ficha técnica de la ceniza de TERMOPAIPA); y el estudio que se hizo por medio de las pruebas de laboratorio comprobando que la ceniza volante obtiene una característica de poca “trabajabilidad” al aumentar los porcentajes de mezcla; menos fluida, más seca y más porosa en el momento de la compactación con los otros materiales. El concreto adquiere resistencias favorables a la compresión en los porcentajes de ceniza con 10%, similares al cilindro patrón o testigo; por ello, se experimenta que es la mejor alternativa para utilizar la mezcla con este componente.

28

9. MARCO TEÓRICO

La mezcla de concreto hidráulico tiene como componentes materiales aglutinantes como el cemento portland, material de relleno como los agregados ya sean finos o gruesos, agua (especialmente limpia de químicos) y en ocasiones aditivos. Esta compactación de material hace que el concreto se convierta en una aleación resistente, con el fin de usarlo en obras civiles, que van desde proyecto de cimentación, edificaciones simples como una casa, o complejas como represas.1 Además, un material a utilizar como componente de la mezcla es la ceniza volante producida por la central de TERMOPAIPA, es carbón bituminoso pulverizado; con capacidad de 321MW; y estas son partículas muy finas.

9.1. CONCRETO HIDRÁULICO

El concreto hidráulico es uno de los materiales más utilizados para la construcción, tanto para el desarrollo urbano como para la infraestructura de un país, constituido por diferentes materiales como agua, cemento, agregados, que dosificados y mezclados adecuadamente, se integran para formar elementos monolíticos que proporcionen resistencia y durabilidad en las estructuras, es muy importante un adecuado conocimiento de sus componentes y de sus propiedades físicas y químicas, al igual que un buen control de calidad.2

9.2. GENERALIDADES DEL CONCRETO HIDRÁULICO

Este compuesto tiene la capacidad de soportar resistencias de carga altas; es un material que ha sido modificado para la técnica de desempeño al pasar del tiempo, una muestra clara es el desarrollo que ha tenido la construcción, se observa en las vías, en los proyectos de vivienda masiva, entre otros.

9.2.1. Concreto fresco.

Esta es la mezcla donde todos los compuestos para formar el concreto hidráulico están listo en una mezcla homogénea, previamente mezclada para convertirla en material manejable lista para usar y llevar al sitio donde se va a depositar, ya sea para muros, para cimentación, entre otras.

1 http://www.ehowenespanol.com/ponen-cenizas-concreto2007 2 Reportes y artículos de la AMCI (asociación mexicana de concretos independientes) referentes al tema concretos con cenizas volantes2008

29

9.2.2. Concreto rígido.

Esta es la etapa después del fraguado donde al pasar un tiempo, el concreto ha ganado resistencia y puede soportar esfuerzos de compresión, (toma la forma del molde al que fue ingresado).

9.3. COMPONENTES DEL CONCRETO

La mezcla de concreto hidráulico tiene como componentes materiales aglutinantes como el cemento portland, material de relleno como los agregados ya sean finos o gruesos, agua (especialmente limpia) y en ocasiones aditivos.

9.3.1. Agregados.

Los agregados son partículas pétreas que dan una resistencia mecánica y textura superficial, para garantizar la adherencia a la mezcla de cemento; comúnmente estos son los que controlan los cambios volumétricos que se presentan durante el fraguado del concreto. Generalmente, estos materiales constituyen más del setenta por ciento de la mezcla en un metro cúbico de concreto; por tal motivo se disminuye el costo de esta pasta. La calidad de estos materiales depende del lugar de origen, de la distribución granulométrica, densidad, forma y superficie. Los orígenes de los agregados involucran condiciones específicas de temperatura y presión, así como también procesos de meteorización, erosión, etc. Estos materiales son extraídos de depósitos aluviales (gravas y arenas de rio) y de canteras de varias rocas naturales. Los agregados se pueden clasificar según la procedencia, el tamaño y la densidad (ver tabla4). Todos estos materiales requieren pruebas de laboratorio para analizar si el comportamiento es factible, para que sea utilizado para la mezcla de concreto hidráulico. La prueba de laboratorio que más se usa para la clasificación es la granulométrica, la cual varía desde fracciones de milímetros hasta centímetros. La tabla muestra una clasificación general del material.3

3 http://www.ahinco.com.co/index.php/quienes-somos2008

30

Tabla 4. Clasificación de los agregados pétreos según su tamaño

TAMAÑO DE LAS PARTICULAS EN mm (Tamiz)

DENOMINACION CORRIENTE CLASIFICACION COMO

AGREGADO PARA CONCRETO

<0,002 ARCILLA

FRACCION MUY FINA 0,002 - 0.0074

(No. 200) LIMO

0,0075 - 4,76 (No. 200) -(No 4)

ARENA AGREGADO FINO

4,76 - 19,1 (No 4) -(No 3/4")

GRAVILLA

AGREGADO GRUESO

19,1 - 50,8 (No 3/4”) -(No 2")

GRAVA

50,8 - 152,4 (No 2”) -(No 6")

PIEDRA

> 152,4 (6") RAJON PIEDRA BOLA

NIÑO HERNANDEZ, Jairo René. Tecnología del concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

Se debe evitar utilizar material en forma alargada y/o aplanada, ya que estas formas suelen ser muy quebradizas y afectan la manipulación de la mezcla en estado fresco. Además, se sabe que el material debe ser rugoso para facilitar la adherencia con el cemento y evitar los vacíos al finalizar la mezcla.4

9.3.2. Función de los agregados.

Los agregados en el concreto son como el relleno indicado de la mezcla (cemento- agua), reduciendo el cemento por metro cúbico.

Reducir los costos al realizar la mezcla de cemento-agua.

Disminuir los cambios en el fraguado.

4 http://www.ahinco.com.co.2006

31

9.4. CEMENTO

El cemento es un material que resulta de la mezcla de arcilla molida, con materiales calcáreos de polvo, se pasa por agua y se solidifica. Es muy usado en las construcciones, por esa solidez que reviste, como adherente y aglutinante.

9.4.1. Propiedades del cemento.

Las propiedades del cemento dependen del estado que se encuentre este (ver tabla 5), ya que este componente posee una variedad de minerales en su estado natural.

La característica química del cemento se basa en el proceso de calcinación de la calcilla y arcilla, donde la transformación de las materias primas a productos más complejos compone estas propiedades.5

Tabla 5. Compuestos del cemento

NOMBRE DEL COMPUESTO FORMULA QUIMICA ABREVIATURA

Silicato tricalcico 3𝐶𝑎𝑂. 𝑆𝑖𝑂2 𝐶3S

Silicato dicalcico 2CaO. Si𝑂3 𝐶2S

Aluminato tricálcico 3CaO.Si𝑂2 𝐶3A

Ferro aluminio tetracálcico 3CaO.𝐴𝑙2𝑂3.𝐹𝑒2𝑂3

CaS𝑂4. 2𝐻2O 𝐶4AF

Yeso natural ------ -----

Óxidos menores de Ca, Mg, Na, K, Mn, Ti, P, Fe.

------ -----

------ ------

Gutiérrez de López, libia. El concreto y otros materiales para la construcción Universidad nacional de Colombia. 2003

El cemento portland de tipo 1 está compuesto químicamente por un 48% de C3S, 27% de C2S, 12% de C3A y un 8% de C4AF. Lo que se significa que el cemento compensa el calor de hidratación y aumenta de forma eficaz la resistencia mecánica. 6

La densidad del cemento normal, suele estar en 3,15 g/cm3; en el cemento adicionado la densidad es menor, ya que el contenido de la calcinación de la caliza y la arcilla esta por toneladas el cemento oscila su valor entre 2.90 g/cm3. 7

5 https://edukavital.blogspot.com.co/2013/03/cemento.html 6 Libro de NIÑO HERNANDEZ, Jairo Rene, 2010. 7 Libro de NIÑO HERNANDEZ, Jairo Rene, 2010.

32

El tiempo de fraguado se utiliza para describir la rigidez de la mezcla; por ende, para especificar el cambio de estado fresco ha endurecido. Esta propiedad se determina desde que la mezcla se plastifica hasta que llega a no tener viscosidad.

Las propiedades mecánicas del cemento portland, están determinadas por la resistencia tanto a compresión como a tensión, por eso cuando la mezcla logra su total compactación es que se puede definir si su uso cumple el requisito para el uso en la construcción.

9.4.2. Funciones.

Sus funciones varían según el uso que se le da; desde pegante para unir material hasta convertirse en un soporte que resista esfuerzo a compresión de grandes magnitudes.

9.5. AGUA

El agua es un componente fundamental en la elaboración de las mezclas de concreto, pues cumple la función de hidratar el cemento, para que desarrolle sus propiedades ligantes y de endurecimiento. Debe ser en lo posible libre de componentes extraños como minerales, aditivos u otros agentes químicos (ver tabla 6).

9.5.1. Características del agua.

La principal característica en la utilización del agua para formar la mezcla de concreto, es que tiene que estar en óptimas condiciones tales como libre de impurezas (ácidos, sustancias alcalinas, aceites, materia orgánica, entre otras); ya que esto puede afectar la mezcla homogénea que se realiza (ver tabla 7).

33

Tabla 6. Concentración tolerable de impurezas de agua en mezcla de concreto

TIPO DE IMPUREZA VALOR MÁXIMO RECOMENDADO

Ácido inorgánico 10.000 ppm

Aceite mineral 2%

Agua de mar

Para concreto no reforzado

Para concreto reforzado

35.00o ppm NO RECOMENDABLE

Agua sanitaria 20 ppm

Azucares 500 𝑝𝑝𝑚3

Carbonato de calcio y magnesio 400 ppm

TIPO DE IMPUREZA VALOR MÁXIMO RECOMENDADO

Carbonatas y bicarbonato de sodio y potasio

1.000𝑝𝑝𝑚3

Cloruro de calcio 30.000 ppm

Cloruro de magnesio 40.000 ppm

Cloruros

Estructuras con bajo potencial de corrosión

Concreto reforzado

Estructuras con elementos galvanizados y aluminio

20.000 ppm

500 ppm

1.000 ppm

Hidróxido de potasio 1,2%

Hidróxido de sodio 0,5%

Partículas en suspensión 2.000 ppm

Ph 6-8

Sales de hierro 40.000 ppm

Sales de magnesio, estaño, zinc, cobre y plomo

500 ppm

Sulfato de magnesio 25.000 ppm

Sulfato de sodio 10.000 ppm

Sulfato de sodio 100 ppm

Fuente: NIÑO HERNANDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

Tabla 7. Efectos negativos sobre el concreto.

Fuente: NIÑO HERNANDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

IMPUREZAS FRAGUADO ENDURECIMIENTO EFLORESCENCIA CORROSION ADHERENCIA EXPASIÓN AIRE

INCLUIDO HIDRATACION

PH X X X X X X X X

SUSTANCIAS SOLUBLES

X X X X X X X X

SULFATOS X X X X X X X X

CLORUROS X X X X X X X X

HIDRATOS DE CARBONO

X X X X X X X X

SUSTANCIAS ORGANICAS

SOLUBLES EN ÉTER

X X X X X X X X

34

9.5.2. Funciones del agua en la mezcla de concreto.

El agua en la mezcla de concreto juega un papel importante; ya que es utilizada para producir la trabajabilidad de la muestra con más fluidez, esto permite que la lubricación de la mezcla sea óptima. Por otra parte, el agua es utilizada para el lavado de los agregados, retirando así todo tipo de impureza del material y el agua de curado, tiene la función de complementar la hidratación de las muestras.

9.6. ADITIVOS

Los aditivos en Colombia se rigen según la norma técnica colombiana NTC-1299 “concreto. Aditivos químicos para concreto” (ver tabla 8). Estos materiales son ingredientes del concreto, que son adicionados a la mezcla de concreto como los otros materiales antes o durante del proceso de preparación. 8

8 http://blog.360gradosenconcreto.com/generalidades-y-tipos-de-aditivos-para-el-concreto2007

35

Tabla 8. Clasificación de los aditivos para la mezcla de concreto

TIPO DE ADITIVO EFECTO DESEADO

Aditivos convencionales

Plastificantes Plastificar o reducir agua entre el 5% y el

12%

Retardantes Retardar el tiempo de fraguado

Acelerantes Acelerar el fraguado y el desarrollo de la

resistencia a edades tempranas

Plastificantes retardantes Plastificar o reducir agua entre el 5% y el

12% y retardar el fraguado

Plastificantes acelerantes Plastificar o reducir agua entre el 5% y el

12% y acelerar el fraguado

Súper- plastificantes Súper-plastificar o reducir agua entre el 12% y el 30% y retardar el tiempo de

fraguado.

Inclusor de aire

Aditivos minerales Aumentar la impermeabilización y mejorar

la manipulación

Cementantes Aumentar propiedades cementantes y

sustituir parcialmente el cemento

Puzolanas

Mejorar la manipulación, la plasticidad, la resistencia a los sulfatos, reducir la permeabilidad, reducir el calor de

hidratación y sustituir parcialmente el cemento y rellenar.

Inertes Mejorar la trabajabilidad y rellenar

Aditivos misceláneos

Formadores de gas Generar expansión antes del fraguado

Impermeabilizantes Disminuir la permeabilidad

Ayuda de bombeo Mejorar la capacidad de bombeo

Inhibidores de corrosión Reducir el avance de la corrosión en

ambientes con cloruros

Colorantes Darle color al concreto

Fuente: NIÑO HERNANDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

Estos aditivos se usan para modificar las características químicas y físicas que posee el concreto; teniendo en cuenta la NTC-1299, se utiliza la clasificación específica para que estos aditivos sean manejados adecuadamente para mitigar los problemas que puedan presentarse en obra. Estos materiales generan versatilidad, por ello es esencial tener en cuenta la efectividad del mismo y la solución que puede tener, en cualquier caso.9

9 http://blog.360gradosenconcreto.com/generalidades-y-tipos-de-aditivos-para-el-concreto2007

36

9.7. CENIZA VOLANTE

La ceniza volante es el resultado de los residuos de carbón bituminoso, que producen las plantas eléctricas de carbón, es material muy fino y en los últimos sesenta (60) años ha sido un material muy usado por los resultados satisfactorios que este ha tenido; los estudios realizados demarcan que es un material que funciona con porcentajes con rango entre 10% a 30%; y va desde la fabricación de concreto para presas hasta la estabilización de suelos (ver cuadro 1); es un material muy versátil, lo que lo convierte en una alternativa para mitigar la contaminación ambiental que estas termoeléctricas producen y en segundo se ve reflejado una disminución en los costos de obra. 10

9.7.1. Proceso de obtención de la ceniza volante.

Cuadro 1. Proceso de obtención de la ceniza volante

Fuente de

Fuente: http://tesis.uson.mx/digital/tesis/docs/8788/Capitulo2cenizavolante.pdf

10 http://tesis.uson.mx/digital/tesis/docs/8788/Capitulo2cenizavolante.pdf.2005

Fuente de

carbón

Pulverizador de

carbón Horno

Precipitado

electrostático Silo de ceniza volante

para almacenamiento

seco

Pila contenedora de

ceniza volante para

almacenado en

condiciones de curado

37

9.7.2. Características de la ceniza volante

9.7.2.1. Color.

La ceniza volante posee un color gris, pero su color varía de gris claro, es decir altos contenidos de cal, su color negro indica altos contenidos de carbón. Por ello, es importante, controlar la tendencia de estos, ya que no le darían un aspecto favorable al concreto. 11

9.7.2.2. Composición química.

La composición química de la ceniza volante según la norma ASTM C618, exige primordialmente un mínimo de 70% de óxidos principales (SiO2, Al2O3 y Fe2O3) y un máximo de 5% de sulfato (como SO3). Existen otros requerimientos químicos opcionales de magnesia (MgO) y álcalis disponibles (como Na2O) cuando la ceniza volante va a usarse para propósitos especiales, como en autoclaves o para reducir la reacción álcali/agregado.12

9.7.2.3. Propiedad puzolanica.

Esta propiedad es la característica principal con la que se mezcla la sílice de la ceniza con el hidróxido de calcio liberado por la hidratación del cemento. 13

9.7.2.4. Fineza.

Esta característica se ve reflejada por el área que tiene las partículas que posee el material, en el tamiz de 45 micras, mientras más fino, mayor será la resistencia que se reflejará en la resistencia del concreto. Por ello, es importante el laboratorio de granulometría.

9.7.2.5. Forma de la partícula.

La ceniza volante es un polvo granulado de características únicas, comúnmente con forma esférica en la mayoría de sus partículas. Sin embargo, en la fracción más gruesa de 300 a 45 micras, la mayoría de las partículas son negras y porosas. En general, este material grueso y arenoso tiene un valor de pérdida por ignición de 3 a 10 veces mayor que el de la fracción que pasa la malla de 45 micras, lo que indica la presencia de carbón quemado parcialmente. 14

11 http://tesis.uson.mx/digital/tesis/docs/8788/Capitulo2cenizavolante.pdf2005 12 http://materconstrucc.revistas.csic.es2006 13 http://materconstrucc.revistas.csic.es2006 14 http://materconstrucc.revistas.csic.es2006

38

9.7.2.6. Densidad.

La densidad de las cenizas volantes varía tanto con el tamaño de las partículas, es decir, con el material retenido en la malla de 45 micras, como en la pérdida por ignición. 15

9.7.2.7. Pérdida por ignición.

La perdida por ignición según los estudios debe estar en un rango de 10 y de 20%, esto puede presentar problemas a largo plazo para el comportamiento del concreto. Por otro lado, la eficiencia de la ceniza volante como puzolana se reduce debido a la disminución de óxidos principales; por ello, el concreto puede mostrar un fraguado lento. La ceniza volante con un alto valor de pérdida por ignición (carbón no quemado) da como resultado una decoloración de la superficie del acabado.16

9.7.3. Ceniza en el concreto.

La ceniza volante en el concreto garantiza muchos beneficios. Se pueden resaltar las propiedades del concreto fresco a través de la disminución de agua para el revenimiento presentado, con mejor manejabilidad, una cohesión mejorada, una segregación reducida.

Se reduce la temperatura pico durante el proceso de curado, lo que implica una disminución de agrietamientos térmicos. Para el concreto endurecido, tener ceniza volante dentro de su composición puede mejorar la durabilidad, se reduce la permeabilidad y genera una ganancia a largo plazo para el concreto.17 9.7.4. Efectos de la ceniza volante en el concreto.

Los efectos que tiene la ceniza sobre el concreto varían dependiendo del estado de este:

9.7.4.1. Trabajabilidad.

Cuando la ceniza volante tiene una finura mayor, se produce un efecto de reducción en el agua, y puesto que un aumento en la proporción de ceniza en el cemento reduce aún más la demanda de finos y al menor porcentaje de agua, se adquiere una mayor densidad en la mezcla. La ceniza volante tiene la capacidad de alterar las propiedades del concreto fresco al reducir el porcentaje de agua. El concreto que contiene ceniza volante es engañoso, ya que al aumentar el porcentaje de ceniza en la mezcla hace que sea más difícil la manipulación y el porcentaje de agua disminuye notoriamente.18

15 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2004 16 Reportes y artículos de la AMCI (asociación mexicana de concretos independientes) referentes al tema concretos con cenizas volantes).2009 17 http://materconstrucc.revistas.csic.es2010 18 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2009

39

9.7.4.2. Densidad del concreto.

La contaminación que la ceniza volante tiene sobre el concreto va según la calidad del grano que se utilice. Por ello, se es necesario usar cantidades (1.25 a 2 veces la dosifación normal) de los aditivos inclusores de aire en concreto con aire incluido que posea la ceniza. Los efectos que esta mezcla presenta tienen que ver con directamente con la calidad de la ceniza extraída y utilizada sobre la mezcla. 19

9.7.4.3. Resistencia.

La resistencia del concreto está directamente involucrada por los porcentajes de ceniza volante aplicado a la muestra homogénea. La ceniza volante tiene una reacción puzolánica más lenta que la mayoría de las puzolanas, y antes de 10 a 14 días no contribuye significativamente a la resistencia. Al igual que todos los demás componentes del concreto, la calidad de la ceniza volante debe ser conocida o especificada, a fin de predecir el comportamiento del concreto resultante.20

9.7.4.4. Durabilidad.

Esta ceniza es considerada como puzolana y es utilizada para obtener durabilidad, especialmente donde se necesita mayor resistencia como lo es a los sulfatos, ácidos y reducción del álcali/agregado. Por otro lado, la calidad de la ceniza es importante si se requiere una mayor durabilidad. Scholz, sugiere que la ceniza volante debe contener cuando menos 80% de óxidos principales (SiO2, Al2O3 y Fe2O3) y debe ser capaz de reducir el contenido de agua aproximadamente en un 5% por cada 1% de cemento Portland reemplazado.21

9.7.4.5. Resistencia a sulfatos y ácidos.

La capacidad de ciertas cenizas volantes para reducir el contenido de agua de un concreto, disminuyendo así la permeabilidad, y para tener buenas propiedades puzolánicas fijando el hidróxido de calcio producido por la hidratación del cemento Portland, garantiza un mayor grado de durabilidad respecto a la penetración de sulfatos solubles y ácidos ligeros (con un pH no menor de 4).22

9.7.4.6. Reacción álcali/agregado.

La relación álcali/agregado solo se presentan en los pisos permeables. Usualmente, la reacción mencionada solo se presenta cuando el cemento portland contiene una gran proporción de álcalis solubles que reaccionan con ciertas sílices de los agregados.23

19 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2009 20 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2009 21 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2009 22 http://www.ecoeediciones.com/wp-content/uploads/2016/08/Concretos-con-cenizas-volantes-.pdf2009 23 Reportes y artículos de la AMCI (asociación mexicana de concretos independientes) referentes al tema concretos con cenizas volantes.2009

40

10. TERMOELÉCTRICA PAIPA BOYACÁ-COLOMBIA

10.1. PAIPA (BOYACÁ)

Es un municipio situado a cuarenta (40) kilómetros al norte de Tunja, fue fundado el 19 de febrero de 1603, es famoso por las fuentes termales que posee. Con una temperatura promedio de 15°C; a unos 3 kilómetros se encuentra una de las termoeléctricas más importantes del país (TERMOPAIPA)(ver imagen1).

Imagen 1. Via Tunja-Paipa

Fuente: http://mapasamerica.dices.net/colombia/paipa-boyacá.

10.2. CENTRAL DE GENERACIÓN TÉRMICA TERMOPAIPA

Esta central de energía eléctrica funciona con vapor a través de carbón bituminoso pulverizado, está a 3 kilómetros de la vía que comunica a Paipa de Tunja, cuenta con una capacidad de 321 MW; divida en tres unidades parte de GENSA y una cuarta unidad propiedad de –CES; genera 150 MW, por eso es la central térmica a carbón más grande de Colombia (ver imagen 2).

Imagen 2. Central térmica TERMOPAIPA

Fuente: elaboración propia.

41

10.2.1. Caracterización y ficha técnica de ceniza volante de TERMOPAIPA -BOYACÁ

10.2.1.1. Uso de la ceniza volante.

Estas cenizas son usadas en las obras civiles para:

Adición de ceniza al hormigón.

Estabilización de suelos.

Terraplenes y rellenos.

Mezclas asfálticas

10.3. CARACTERIZACIÓN DE LA CENIZA VOLANTE DE TERMOPAIPA-BOYACÁ.

Tabla 9. Caracterización de la ceniza de TERMOPAIPA.

PARAMETRO RESULTADO

% Humedad 0,0

% Inquemados 12,00

% Ret Malla 325 18,96

% SiO2 48,67

80,49 % AI2O3 26,62

%Fe2O3 5,2

Densidad (g/cm3) 0,81

Alcalis Disponible reportados como % Na2O 0,4

% SO3 1,0

Fuente: caracterización de la ceniza TERMOPAIPA i, ii y iii. Alienergy (alternativas integrales de energía renovable) PAIPA, COLOMBIA.

42

10.3.1. Ficha técnica de la ceniza volante de TERMOPAIPA

Nombre de material: Ceniza Volante

Uso del producto: la ceniza volante se utiliza como material cementoso o puzolana para cemento y productos de hormigón.

Tabla 10. Composición/ información de los ingredientes componentes

Composición mineralógica

Compuesto Contenido

Mullita 19,2

Quarzo 19

Omphacita 0,7

Hermatita 0,3

Amorfo 60,8

Ficha técnica de TERMOPAIPA. Alienergy (alternativas integrales de energía renovable) PAIPA, COLOMBIA.

Tabla 11. Tamaño de partícula

TAMAÑO RETENIDO ACUMULADO

TAMIZ μm g % Retenido Pasante

Tamiz 16 1,190 0,0389 0,01 0,0 100

Tamiz 30 595 0,2298 0,07 0,1 99,9

Tamiz 50 297 1,5878 0,50 0,5 99,5

Tamiz 100 149 10,101 3,18 3,2 96,8

Tamiz 170 88 59,8143 18,81 18,8 81,2

Tamiz 200 74 2,5105 0,79 19,6 80,4

Tamiz 325 44 29,2785 9,21 28,8 71,2

Tamiz N.4 37 23,4101 7,36 36,2 63,8

FONDO - 187,9073 59,09 95,3 4,7

PERDIDA - 3,12 0,98 96,2 3,8

TOTAL 314,8782 100

DIAMETRO EFECTIVO 320 D10 320

COEFICIENTE DE UNIFORMIDAD

1,56 D60 500

COEFICIENTE DE CURVATURA

1,00 D30 400

Ficha técnica de TERMOPAIPA. Alienergy (alternativas integrales de energía renovable) PAIPA, COLOMBIA.

43

11. DISEÑO DE LA MEZCLA – METODO A.C.I.

11.1. ASENTAMIENTO: El asentamiento recomendado para el diseño:

Tabla 12. Valor de asentamiento

ASENTAMIENTO (CM)

CONSISTENCIA (TIPO DE

CONCRETO)

GRADO DE TRABAJABILIDAD

TIPO DE ESTRUCTURA Y CONDICINES DE COLOCACIÓN

5.0 - 10.0 Media Medio

Losas medianamente reforzadas y pavimentos, compactados a mano,

columnas, vigas, fundaciones y muros con vibración

Fuente: NIÑO HERNÁNDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y

Diseño de Mezclas, Tomo 1, Tercera edición.

11.2. RELACIÓN AGUA – CEMENTO: El valor recomendado de la relación a/c para el diseño

Tabla 13. Valor de relación a/c

RESISTENCIA A LA COMPRESIÓN A LOS 28 DIAS

CONCRETO SIN INCLUSOR DE AIRE (RELACION ABSOLUTA

POR PESO)

CONCRETO CON INCLUSOR DE AIRE (RELACION

ABSOLUTA POR PESO) Kg/cm2 PSI

210 3000 0,58 0,5

Fuente: NIÑO HERNÁNDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

11.3. TAMAÑO MÁXIMO NOMINAL: El tamaño máximo nominal

recomendado para el diseño.

Tabla 14. TMN según tipo de construcción

DIMENSIONES MINIMAS DEL ELMENTO (CM)

MUROS REFORZADOS, VIGAS Y COLUMNAS

19 – 29 19(1/2") - 38(1 1/2")

Fuente: NIÑO HERNÁNDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

44

11.4. CONTENIDO DE AIRE: El contenido de aire recomendado para el diseño

Tabla 15. Contenido de aire para varios tipos de exposición

AGREGADO GRUESO PORCENTAJE PROMEDIO

APROXIMADO DE AIRE ATRAPADO

PORCENTAJE TOTAL DE AIRE RECOMENDADO PARA LOS GRADOS DE EXPOCISION

Pulgadas Mm SUAVE MEDIANO SEVERO

1” 25,4 1,5 3,0 4,5 6,0

1 ½” 38,1O 1,0 2,5 4,5 5,5

Fuente: NIÑO HERNÁNDEZ, Jairo René. Tecnología del Concreto – Materiales, Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

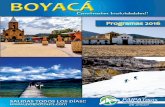

11.5. ESTIMACIÓN DE AGUA: Esta en función del asentamiento

Imagen 3. Curvas de requerimientos de agua de mezclado

Fuente: NIÑO HERNÁNDEZ, Jairo René. Tecnología del Concreto – Materiales,

Propiedades y Diseño de Mezclas, Tomo 1, Tercera edición.

45

11.6. CÁLCULO DE LA MEZCLA

11.6.1. Características.

No está expuesta a la intemperie ni condiciones agresivas, se exigen una resistencia mínima a la compresión de 3000 Psi a los 28 días de fundido con un tamaño máximo nominal de 1 pulgada según las características de la A.C.I.

11.6.2. Cilindro utilizado.

Imagen 4. Cilindros de muestra

Fuente: Propia

El diseño se realiza para cilindros de altura 20 cm y un diámetro de 10 cm (ver imagen 4).

11.6.2.1. Datos de los agregados.

Masa unitaria de la grava = 1511 Kg/m3

Masa unitaria de la arena = 1780 Kg/m3

Masa untaría del agua = 1000 Kg/m3

Cemento: El tipo de cemento que se usó en el proyecto es cemento portland tipo 1, específicamente Argos

Masa unitaria = 1468, 48 Kg/m3

Masa unitaria compacta = 1736,20 Kg/m3

46

11.6.2.2. Volumen del cilindro.

𝑉𝑐 = 𝜋 ∗ 𝑟2 ∗ ℎ

𝑉𝑐 = 𝜋 ∗ 0,052 ∗ 0,2 = 0,00157 𝑚3

Desperdicio 10 % = 0,00157 m3 * 0,1 = 0,000157 m3

𝑉 = 0,00157 𝑚3 + 0,0002257 𝑚3 = 0,001727 𝑚3

11.6.2.3. Cantidad de agua.

Para un tamaño nominal de agregado que varía entre 1” - 1 ½” y un asentamiento entre un rango de 5 cm – 10 cm, se especifica una cantidad de agua de 195 litros de agua por metro cubico de concreto (ver imagen 3).

Corresponde a 195 litros de agua, 0.195 m3/m3 = 195 Kg/m3.

Masa de agua

𝑀𝑎 = 0,001727𝑚3 ∗ 195𝑘𝑔

𝑚3 = 0,336 𝐾𝑔

Masa de la grava

𝑉𝑔 = 0,001727𝑚3 ∗ 0,84 = 0,00145𝑚3

𝑀𝑔 = 0,00145𝑚3 ∗= 1511𝐾𝑔

𝑚3 = 2,19 𝐾𝑔

Masa de la arena

𝑉𝑎 = 0,001727𝑚3 ∗ 0,55 = 0,000949𝑚3

𝑀𝑎𝑟 = 0,000949𝑚3 ∗ 1780𝐾𝑔

𝑚3 = 1,689 𝐾𝑔

11.7. CANTIDADES PARA MEZCLA DEL CONCRETO

Tabla 16. Cantidades para la mezcla de concreto

MATERIAL MASA (Kg) 1 Cilindro

MASA (Kg) 10 Cilindro

MASA (Kg) 40 Cilindro

Cemento 0,58 5,8 23,2

Grava 2,19 21,9 87,6

Arena 1,689 16,89 67,56

Agua 0,336 3,36 13,44

TOTAL 4,795 47,95 191,8

Fuente: elaboración propia

47

Tabla 17. Reemplazo de cemento por ceniza volante

PORCENTAJE (%) MASA (KG) CEMENTO MASA (KG) CENIZA

VOLANTE

0 0,58 0

10% 0,522 0,058

20% 0,464 0,116

25% 0,435 0,145

30% 0,406 0,174

Fuente: elaboración propia.

48

12. RESULTADOS

12.1. ASENTAMIENTO

Imagen 5. Asentamiento

Fuente: elaboración propia.

En la valoración del asentamiento se obtuvo el valor de 5,35 cm, esto se encuentra en los parámetros de dato de diseño (ver tabla 12).

49

12.2. FALLA 7 DÍAS – SÁBADO 11 DE FEBRERO 2017

Tabla 18. Medidas respectivas de los primeros cilindros expuestos a compresión a los 7 días de curado.

CILINDRO D1(Cm) D2(Cm) D3(Cm) D(Cm) h(Cm) PESO(Kg) AREA

Convencional 10,22 10,21 10,21 10,213 20,44 3,75 81,927

Testigo Conv. 10,08 10,02 10,07 10,057 20,58 3,76 79,432

10% 10,21 10,19 10,21 10,203 20,56 3,78 81,766

Testigo10% 10,12 10,11 10,24 10,157 20,55 3,76 81,020

20% 10,18 10,17 10,20 10,183 20,19 3,78 81,446

Testigo 20% 10,18 10,17 10,19 10,180 20,54 3,75 81,393

25% 10,04 10,07 10,08 10,063 20,62 3,80 79,538

Testigo 25% 10,10 10,11 10,11 10,107 20,55 3,74 80,224

30% 10,14 10,14 10,19 10,157 20,55 3,76 81,020

Testigo 30% 10,18 10,17 10,19 10,180 20,6 3,73 81,393

Fuente: elaboración propia

50

Tabla 19. Registro fotográfico de los cilindros con 7 días de curado.

FALLA 7 DIAS – SABADO 11 DE FEBRERO 2017

CILINDRO FOTO TIPO DE FALLA

CARGA RESISTENCIA

Convencional

Falla Vertical central

12000 kg

146,473 kg/Cm2 = 1927,271 psi

64,24 %

Testigo Convencional

Falla Vertical

14000 kg

176,250 kg/Cm2 = 2319,084 psi

77,30 %

51

FALLA 7 DIAS – SABADO 11 DE FEBRERO 2017

CILINDRO FOTO TIPO DE FALLA

CARGA RESISTENCIA

10 %

Falla Vertical

12000 kg

146,760 kg/Cm2 = 1931,050 psi

64,37 %

Testigo 10%

Falla Vertical Completa

13500 kg

166,626 kg/Cm2 =2192,441 psi

73,08 %

52

FALLA 7 DIAS – SABADO 11 DE FEBRERO 2017

CILINDRO FOTO TIPO DE FALLA

CARGA RESISTENCIA

20%

Falla diagonal

Central

10000 kg

122,781 kg/Cm2 = 1615,536 psi

53,85 %

Testigo 20%

Falla diagonal

9500 kg

116,718 kg/Cm2 = 1535,764 psi

51,19 %

53

FALLA 7 DIAS – SABADO 11 DE FEBRERO 2017

CILINDRO FOTO TIPO DE FALLA

CARGA RESISTENCIA

25%

Falla diagonal

Central

8500 kg

106,867 kg/Cm2

= 1406,150 psi

46,87 %

Testigo 25%

Falla diagonal Central

7500 kg

93,488 kg/Cm2 = 1230,104 psi

41,00 %

54

FALLA 7 DIAS – SABADO 11 DE FEBRERO 2017

CILINDRO FOTO TIPO DE FALLA

CARGA RESISTENCIA

30%

Falla total Abanico

6500 kg

80,227 kg/Cm2 = 1055,620 psi

35,19 %

Testigo 30%

Falla superior Horizontal

6500 kg

79,860 kg/Cm2 = 1050,786 psi

35,03%

Fuente: elaboración propia.

55

12.3. FALLA 28 DIAS – SÁBADO 4 DE MARZO 2017

Tabla 20. Medidas respectivas de los primeros cilindros expuestos a compresión con 28 días de curado.

CILINDRO D1(Cm) D2(Cm) D3(Cm) D(Cm) h(Cm) PESO(Kg) AREA

Convencional 10,04 10,08 10,09 10,070 20,12 3,76 79,643

Testigo Conv. 10,19 10,22 10,16 10,190 20,21 3,84 81,553

10% 10,04 10,06 10,08 10,060 20,34 3,72 79,485

Testigo10% 10,05 10,16 10,09 10,100 20,45 3,82 80,118

20% 10,12 10,12 10,11 10,117 20,36 3,76 80,383

Testigo 20% 10,06 10,11 10,03 10,067 20,38 3,68 79,591

25% 10,17 10,10 10,14 10,137 20,27 3,76 80,701

Testigo 25% 10,15 10,18 10,21 10,180 20,42 3,76 81,393

30% 10,19 10,20 10,26 10,217 20,11 3,70 81,980

Testigo 30% 10,05 10,14 10,17 10,120 20,46 3,78 80,436

Fuente: elaboración propia.

56

Tabla 21. Registro fotográfico de los cilindros con 28 días de curado.

FALLA 28 DIAS – SABADO 4 DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

Convencional

Falla Vertical central

22000 Kg

276,232 Kg/Cm2 =3634,630 psi

121,15 %

Testigo Convencional

Falla Vertical

22000Kg

269,764 Kg/Cm2 =3549,530 psi

118,32 %

57

FALLA 28 DIAS – SABADO 4 DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

10 %

Falla Vertical

21000 kg

264,200 kg/Cm2 = 3476,321 psi

115,88 %

Testigo 10%

Falla Vertical Completa

20000 kg

249,630 kg/Cm2 = 3284,610 psi

109,49 %

58

FALLA 28 DIAS – SABADO 4 DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

20%

Falla diagonal Central

15000 kg

186,606 kg/Cm2 = 2455,347 psi

81,84 %

Testigo 20%

Falla diagonal

17000 kg

213,593 kg/Cm2 = 2810,438 psi

93,68 %

59

FALLA 28 DIAS – SABADO 4 DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

25%

Falla diagonal

Central

13000 kg

161,088 kg/Cm2

= 2119,579 psi

70,65 %

Testigo 25%

Falla diagonal

Central

16000 kg

196,578 kg/Cm2 = 2586,550 psi

86,22 %

60

FALLA 28 DIAS – SABADO 4 DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

30%

Falla total Abanico

12000 kg

146,377 kg/Cm2 =1926,013 psi

64,20 %

Testigo 30%

Falla superior Horizontal

14000 kg

174,051 kg/Cm2 = 2290,148 psi

76,34 %

Fuente: elaboración propia.

61

12.4. FALLA 56 DIAS – SÁBADO 1 DE ABRIL 2017

Tabla 22. Medidas respectivas de los primeros cilindros expuestos a compresión a los 56 días de curado.

CILINDRO D1(Cm) D2(Cm) D3(Cm) D(Cm) h(Cm) PESO(Kg) AREA

Convencional 10,15 10,10 10,09 10,113 20,52 3,76 80,330

Testigo Conv. 10,04 10,08 10,11 10,077 20,51 3,76 79,749

10% 10,13 10,14 10,2 10,157 20,6 3,82 81,020

Testigo10% 10,10 10,24 10,22 10,187 20,65 3,86 81,499

20% 10,16 10,25 10,20 10,203 20,43 3,80 81,766

Testigo 20% 10,18 10,17 10,2 10,183 20,40 3,76 81,446

25% 10,19 10,69 10,19 10,357 20,49 3,80 84,242

Testigo 25% 10,16 10,14 10,21 10,170 20,56 3,76 81,233

30% 10,05 10,04 10,06 10,050 20,52 3,70 79,327

Testigo 30% 9,72 10,02 10,04 9,927 20,76 3,68 77,392

Fuente: elaboración propia.

62

Tabla 23. . Registro fotográfico de los cilindros con 56 días de curado

FALLA 56 DIAS – SABADO DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

Convencional

Falla Cónica Dividía

24500 Kg

304,991 kg/Cm2 = 4013,044 psi

133,77 %

Testigo Convencional

Falla Cónica

27000 Kg

338,563 kg/Cm2 = 4454,783 psi

148,49 %

63

FALLA 56 DIAS – SABADO DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

10 %

Falla Cónica

Dividía

22000 kg

271.538 kg/Cm2 = 3572,867 psi

119,10 %

Testigo 10%

Falla Cónica Transversal

24000 kg

294,481 kg/Cm2 = 3874,749 psi

129,16 %

64

FALLA 56 DIAS – SABADO DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

20%

Falla Cónica transversal

18000 kg

220,14 kg/Cm2 = 2896,576 psi

96,55 %

Testigo 20%

Falla Vertical

18000 kg

221,005 kg/Cm2 = 2907,965 psi

96,93 %

65

FALLA 56 DIAS – SABADO DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

25%

Falla Cónica

18000 kg

213,670 kg/Cm2

= 2811,441 psi

93,71 %

Testigo 25%

Falla Cónica

18000 kg

221,585 kg/Cm2 = 2915,595 psi

97,19 %

66

FALLA 56 DIAS – SABADO DE MARZO 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

30%

Falla total Abanico

15000 kg

189,090 kg/Cm2 = 2488,030 psi

82,93 %

Testigo 30%

Falla Cónica

15000 kg

193,818Kg/Cm2 = 2250,239 psi

85,01 %

Fuente: elaboración propia.

67

12.5. FALLA A LOS 72 DIAS – LUNES 17 DE ABRIL 2017

Tabla 24. Medidas respectivas de los primeros cilindros expuestos a compresión a los 72 días de curado.

CILINDRO D1(Cm) D2(Cm) D3(Cm) D(Cm) h(Cm) PESO(Kg) AREA

Convencional 10,16 10,16 10,17 10,163 20,43 3,80 81,126

Testigo Conv. 10,14 10,12 10,18 10,147 20,67 3,80 80,861

10% 10,09 10,11 10,10 10,100 20,32 3,78 80,118

Testigo10% 10,21 10,21 10,22 10,213 20,45 3,84 81,927

20% 10,21 10,22 10,24 10,223 20,45 2,82 82,087

Testigo 20% 10,08 10,07 10,05 10,067 20,45 3,70 79,591

25% 10,19 10,11 10,14 10,147 2042 3,74 80,861

Testigo 25% 10,06 10,01 10,17 10,080 20,17 3,58 79,801

30% 10,15 10,07 10,07 10,097 20,49 3,78 80,066

Testigo 30% 10,21 10,19 10,23 10,210 20,43 3,76 81,873

Fuente: elaboración propia

68

Tabla 25. Registro fotográfico de los cilindros con 72 días de curado.

FALLA 72 DIAS – LUNES 17 DE ABRIL 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

Convencional

Falla Vertical central

31000 kg

382,120 kg/Cm2 = 5027,891 psi

167,70 %

Testigo Convencional

Falla Vertical

30000 kg

371,009 kg/Cm2 = 4881,699 psi

162,72 %

69

FALLA 72 DIAS – LUNES 17 DE ABRIL 2017

CILINDRO FOTO TIPO DE FALLA CARGA RESISTENCIA

10 %

Falla Vertical

23000 kg

287,075 kg/Cm2 = 3777,301 psi

125,91 %

Testigo 10%

Falla Vertical Completa

24000 kg