ACIDA DE PLOMO A ELEVADA PRESION Y …sappi.ipn.mx/cgpi/archivos_anexo/20082546_6442.pdf · En el...

Transcript of ACIDA DE PLOMO A ELEVADA PRESION Y …sappi.ipn.mx/cgpi/archivos_anexo/20082546_6442.pdf · En el...

PURIFICACION Y CONCENTRACION DE SOLUCIONES DE LA LI XIVIACION ACIDA DE PLOMO A ELEVADA PRESION Y TEMPERATURA POR

EXTRACCION POR SOLVENTS Y/O CEMENTACION Clave del Proyecto: 20082546

I.- RESUMEN En el presente trabajo se estudio la purificación y concentración de plomo mediante el proceso electromembrana, en medio cloruro y en presencia de hierro como impureza. El proceso electromembrana es un proceso hidrometalúrgico reciente el cual es una combinación de loa procesos de electro diálisis y transporte facilitado. El proceso electromembrana emplea una membrana líquida, compuesta por solventes orgánicos soportados sobre unas membranas sólidas de Nafión. En este trabajo se presenta una alternativa para producir plomo por vía hidrometalurgica. La principal razón del desarrollo de nuevos métodos hidrometalúrgicos para la producción de plomo se basa en los problemas de contaminación que presenta el proceso convencional para plomo por vía pirometalúrgica debido a los polvos y humos generados que contienen partículas de plomo, así como a la producción de dióxido de azufre los cuales representan un problema crítico de contaminación. En este proyecto se estudiaron las variables siguientes: % volumen de formamida en la membrana líquida (Formamida-D2EHPA-Queroseno), densidad de corriente aplicada y concentración de ácido clorhídrico en el bloque de descarga. Se determino que las condiciones operativas del sistema que ofrecen los mejores resultados dentro de los intervalos estudiados para cada variable, son que la membrana líquida debe estar compuesta por 60% de formamida, 25% de queroseno y 15% de D2EHPA. Aplicando una densidad de corriente de 0.15 Acm-2 y con una concentración de ácido clorhídrico de 2M en la fase de descarga, con estos parámetros es posible recuperar el 78% de plomo en el bloque de descarga con 4.9% de hierro presente como impureza.

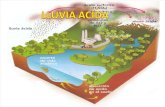

II.- INTRODUCCION El desarrollo acelerado de la tecnología impone nuevas exigencias en todos los sentidos, desde obtener materias primas de buena calidad, productos confiables, mayor grado de pureza en los valores metálicos, bajos costos de procesamiento, incluso un quehacer mundial es evitar que los procesos de producción generen contaminación que afecte al medio ambiente. La industria Minero-Metalúrgica, encargada de recuperar y refinar valores metálicos está considerada como una de las más contaminantes al medio ambiente, debido a la toxicidad de los residuos producidos y al volumen generado de los mismos en los diversos procesos de extracción y refinación metálica. En la naturaleza, los metales se encuentran en diversas formas, desde metales nativos o puros hasta complejos metálicos, pasando por una serie de compuestos como lo son los sulfuros, carbonatos, cloruros, sulfatos, etc. Y debido a su naturaleza como recursos no renovables se ha iniciado desde hace ya algunos años la búsqueda de nuevos procesos de separación, la mejora de los ya existentes, o porque no, la combinación de procesos ya bien conocidos, los cuales pretenden cumplir con el carácter de procesos limpios y económicamente viables que permitan aprovechar al máximo los recursos minerales, resultando un tema crítico para la industria de recuperación de valores metálicos, esto representa uno de los retos más importantes a ser tratado. El plomo normalmente se obtiene a partir de sus minerales, los compuestos minerales más importantes son la galena (PbS), cerusita (PbCO3) y la anglesita (PbSO4). La proporción más grande de plomo proviene de menas que contienen galena. Sin embargo, una buena parte del pomo es producida a partir de la recuperación secundaria proveniente del reciclado de baterías ácidas de plomo, las cuales son ampliamente utilizadas en el sector automotriz y en la industria en general [1].

El proceso pirometalúrgico de fusión y refinación del plomo es comúnmente utilizado para el procesamiento de concentrados de plomo y se lleva a cabo mediante la aplicación de calor, generándose cantidades considerables de humos y polvos que contienen partículas de plomo, las cuales son altamente peligrosas para la salud, además de la generación de grandes volúmenes de gases, tal es el caso del dióxido de azufre. En años recientes, los problemas que presentan las materias primas han sido considerados para apoyar la importancia de métodos hidrometalúrgicos. Por desgracia actualmente el plomo a partir de minerales complejos sulfurados cuenta con problemas mineralógicos, en donde un complejo sulfurado de mineral de galena es a menudo dispersado finamente en esfalerita o calcopirita de muy pequeño tamaño del orden de micrómetros, debido a esto es difícil su liberación y separación por el método convencional de flotación.[1,2] . Los procesos de separación pretenden además de separar y concentrar los valores metálicos de interés, obtener el máximo valor de purificación, por lo que los procesos hidrometalúrgicos en conjunto con la electrometalurgia, han resultado ser las vías de procesamiento más comúnmente utilizadas a nivel industrial para estos propósitos. Un proceso mixto de separación compuesto por transporte facilitado y electrodiálisis nombrado proceso electromembrana se propone en este trabajo con el objetivo de obtener plomo mediante vía hidrometalúrgica asistida

por una diferencia de potencial, la cual fungirá como fuerza impulsora en el transporte de los iones de plomo provenientes de una solución sintética de cloruro de plomo disuelto en medio ácido y en presencia de iones hierro como impureza.

Una membrana es una fase finita en el espacio que separa a otras dos fases y exhibe resistencia individual a la permeación de diferentes especies. En general pese a la gran variedad de membranas empleadas en métodos de separación, éstas se pueden clasificar en dos grandes grupos: membranas inertes y membranas reactivas, denominadas así debido a que reaccionan o no con los componentes transportables a través de la membrana. El proceso electromembrana que se propone tendrá como característica principal el uso de dos membranas, la primera se trata de una membrana sólida de NAFION compuesta por cadenas poliméricas (de intercambio catiónico), esta membrana será el soporte físico y filtro permeable para la especie iónica del plomo, y el segundo tipo de membrana será una membrana líquida compuesta por tres componentes, el primero de ellos es un acarreador del tipo órgano fosforado (D2EHPA), diluido con queroseno en un medio conductor, por lo que se adicionará formamida en presencia de una agitación rigurosa, al homogenizar la fase de membrana líquida con los tres componentes esta deberá tener el carácter de transporte facilitado y la capacidad de conducción eléctrica a través de la membrana líquida compuesta, esta propiedad ofrecerá grandes ventajas que se verán reflejadas en el tiempo de transporte de materia. Estudios previos nos muestran que los minerales de plomo pueden ser disueltos, sin embargo una problemática es que también se disuelven otros metales, siendo necesario la purificación de dichas soluciones para llevar a cabo posteriormente una electrodepositación, cristalización o precipitación del plomo como metal o una sal de valor comercial. El desarrollo de estos temas nos están permitiendo ir desarrollando un proceso que pueda sustituir al proceso convencional (pirometalurgico), sustituyendo por el proceso hidrometalúrgico, con lo cual se evitarían problemas de contaminación de plomo en el ambiente, la cual es una problemática que se esta dando en estos momentos en Torreón, con la compañía Met-Mex. Peñoles.

III.- Métodos y materiales.-

DESARROLLO EXPERIMENTAL 1 Características del reactor de vidrio y aparatos.

En este parte se detallan principalmente las características de los equipos, materiales, reactivos y accesorios que fueron empleados con el propósito de conformar un sistema experimental. Las características del reactor de vidrio utilizado en este estudio se ilustran en la figura 1 . Dicho reactor consiste de tres bloques, dos de los cuales tiene la misma capacidad, tanto el bloque de carga como el de la descarga tienen una capacidad de 1.7 x 10-4m3 , separados a su vez por una cámara de vidrio la cual viene siendo la cámara de almacenamiento para la membrana liquida, y tiene una capacidad de 0.9 x 10-4m3, además se emplearon membranas de Nafion 324 como soportes de las fases líquidas con un área de contacto igual a 9 x 10-4m2, las tres cámaras de vidrio se acoplaron con pegamento de silicón para evitar posibles fugas y contaminación debido al paso de soluciones de una cámara a otra.

Tanto la fase de alimentación como la correspondiente al despojo contienen inmerso un electrodo de platino (Pt) lo que permite la aplicación de una corriente constante a través de la membrana, dicha corriente es suministrada y controlada mediante una fuente de poder de corriente alterna a corriente directa de la marca Metronix Mod. 417A-500 con capacidad de alimentar hasta 0.25 amperes a 500 voltios.

La fase de membrana líquida se mantuvo en agitación rigurosa al inicio del proceso, esto con el fin de homogenizar los tres componentes presentes y dar paso a la formación de la membrana líquida, posteriormente la agitación se disminuyó hasta 415 r.p.m. para mantener la fase de membrana, esto fue posible mediante un Caframo modelo: R2R1 de velocidad variable y un agitador de vidrio con aspas como mecanismo de agitación en la parte inferior. Las tres cámaras cuentan con sistema de enfriamiento por recirculación de agua y la temperatura fue controlada a 25°C utilizando un baño de agua de la marca Precisión con reóstato para ajustar la temperatura. La temperatura en el baño de agua fue medida con un termómetro de mercurio análogo de la marca Branan con escala de 0 a 100 °C. La recirculación de agua en el reactor de vidrio se realizó utilizando una bomba peristáltica de dos cabezales con controlador de velocidad variable y reversible de la marca Cole-Parmer Instrument modelo 7553-70. La recirculación de agua fue de gran importancia, debido a que al aplicar alto voltaje al sistema en la interfase membrana-soluciones líquidas se elevaba la temperatura ocasionando el ablandamiento del pegamento de silicón, lo que conducía irremediablemente a fugas de las soluciones y a variaciones del pH en el sistema, así como también el evitar la formación de HF, ya que si la membrana de Nafion N 324 sube su temperatura arriba de 150°C se corre el riesgo del desprendimiento de gases de fluoruro de hidrógeno que son altamente dañinos para la nariz, ojos y garganta, provocando daños en el sistema pulmonar.

Figura 1. Representación esquemática del reactor y aparatos utilizados en la experimentación del procesos electro membrana que muestra las dimensiones del reactor y equipos auxiliares.

En la figura 2 se observa como se instaló y acondicionó físicamente el reactor con todos los accesorios necesarios para poder llevar a cabo la experimentación. Las partes constitutivas del reactor son:

• Reactor de vidrio con sistema de enfriamiento. • Agitador mecánico en el bloque de membrana líquida. • Termómetro análogo para determinar y llevar el control de la temperatura

en las fases de carga y descarga. • Entrada en la cámara intermedia, para la adición de los componentes de la

membrana líquida. • Tubo de extracción de muestra en las fases de carga y descarga.

Entradas para la adición de soluciones para las fases de alimentación y despojo.

Bloque de carga

Membrana líquida soportada

Bloque de descarga

Membrana sólida de Nafion

Electrodos de platino

Fuente de poder

Caframo

C.C. C.A. Caframo

13.5 cm 6.5 cm 13.5 cm

3.5 cm 5.5 cm

Figura 18. Fotografía del reactor de vidrio de tres compartimientos empleado en los procesos de transporte facilitado y proceso Electro-Membrana.

•

Como equipos y materiales auxiliares necesarios se requieren los que a continuación se detallan:

• Termómetros análogos. • Agitador mecánico en la cámara de vidrio intermedia (membrana líquida). • Baño isotérmico para el sistema de enfriamiento. • Bomba peristáltica de dos cabezales.

2 Membrana sólida de retención

Como soporte de la membrana líquida se empleo una membrana de Nafion de la serie N-324 con diámetro de poro promedio de 0.25 micrómetros.

Durante toda la experimentación se trabajo con la misma membrana sólida de Nafion, llevándose a cabo la repetición de algunos experimentos y obteniendo prácticamente los mismos resultados. En la figura 3 se observa un fragmento a nivel macroscópico de la membrana de Nafion N-324.

Figura 3.- Aspecto físico de la membrana de Nafion N-324 empleada como medio de soporte para la membrana líquida en el proceso Electro-Membrana. Nótese la presencia de cuadriculas de poli-estireno sobre toda la superficie de la membrana de Nafion, esto con el propósito de incrementar la resistencia mecánica de la membrana. 3 Reactivos La solución correspondiente a la fase de carga fue preparada disolviendo sales de cloruro de plomo e hierro en agua destilada, con una concentración 0.5 M de ácido clorhídrico con el fin de facilitar la disolución del cloruro de plomo, también fue necesario calentar la solución a 75 °C para favorecer el proceso de disolución de las sales. A partir de esta solución se llevo a cabo la dilución adecuada para obtener una solución con concentración de 500 ppm tanto de iones hierro como plomo. La solución correspondiente a la fase de despojo fue preparada con agua destilada y ácido clorhídrico, las concentraciones que se manejaron en esta fase fueron de 0.5, 1, 1.5 y 2 M de ácido clorhídrico.

Reactivo Formula química Purerza (%) Proveedor Cloruro de plomo PbCl2 99.0 Químicos Monterrey Cloruro férrico FeCl3 6H2O 99.9 J.T. Baker

Ácido clorhídrico HCl 36.6 Alyt Hidróxido de sodio NaOH 97.0 Merck

La membrana líquida se preparó adicionando como acarreador al ácido fosfórico di-2 etil, hexil (D2EHPA), queroseno como diluyente y formamida, este último reactivo tuvo la función de incrementar las propiedades eléctricas de la membrana líquida con el fin de poder aplicar una corriente eléctrica en el sistema. Una vez mezclados y homogenizados los reactivos que componen la membrana líquida, se ajusta el pH de un valor de 2.7 hasta un pH de 5 mediante la adición de gotas de una solución de NaOH saturada, debido a resultados arrojados en previos experimentos realizados en el proceso de transporte facilitado.

Posteriormente de acuerdo con la experimentación realizada se decidió trabajar con una mezcla D2EHPA-queroseno (50-50% en volumen), estos porcentajes permiten que el D2EHPA no presente una consistencia demasiado viscosa y permita su repartición uniforme en el bloque de membrana. . A partir de esta mezcla se preparó la membrana formamida-D2EHPA-queroseno adicionando diferentes volúmenes de formamida. Estos volúmenes fueron: 30, 60 y 90% en volumen. Estos volúmenes de se escogieron debido a que con una cantidad menor al 30% en volumen de formamida no se cierra uniformemente el circuito, es decir existen caídas de potencial lo que dificulta el paso de iones de la fase de carga a la fase de membrana y de la fase de membrana a la fase de descarga, por lo que no se tiene un control adecuado del proceso, y con un volumen mayor al 90% de formamida disminuye la capacidad selectiva de la membrana, lo que se ve reflejado en una cantidad considerable de impurezas en el bloque de descarga.

En las figuras 4 y 5 se muestran los componentes de la membrana líquida y la formación de la misma, en este caso se realizó en un vaso de precipitados y no en el bloque de membrana del reactor de vidrio con la finalidad de mostrar la formación de la membrana líquida.

Figura 4 .- Componentes de la membrana líquida antes de ser agitada y homogeneizada

Obsérvese la separación de las fases y la mayor densidad de la formamida (liquido transparente en el fondo del recipiente) con respecto al mezcla D2EHPA-queroseno(fase color café en la parte superior).

D2EHPA-Queroseno Formamida

.

Figura 5.- Formación de la membrana líquida.

En primera instancia la agitación debe ser rápida, para poder propiciar la mezcla de los tres componentes y la formación de la membrana, posteriormente se debe disminuir la velocidad de la agitación y mantener la membrana líquida en un estado homogéneo.

A continuación se indican las principales características de los reactivos constituyentes de la membrana líquida.

Acido Di-2-Etil-Hexil Fosfórico. (D2EHPA)

Propiedad Valor Peso especifico a 20°C 0.975

Constante de dimerización 4.47 pKa 1.40

Formula química C16H38PO4H Peso molécular 322.4 gr gr mol-1

Como característica adicionales es ligeramente soluble en agua, extremadamente soluble en solubles orgánicos, cuando se encuentra en solución forma dímeros rápidamente.

Queroseno.

El queroseno es una mezcla de hidrocarburos de petróleo de 10 a 16 átomos de carbono por molécula, como el dodecano, trialquil derivados del benceno, naftaleno y trialquil derivados del naftaleno.

Membrana líquida estabilizada

Propiedad Valor

Punto de ebullición a 760 mm de Hg 175-325°C

Punto flash 65 a 85 °C

Densidad a 20 °C 0.8 gcm-3

Formamida.

Propiedad Valor

Punto de ebullición a 760 mm Hg. 210.5 °C

Punto de fusión 2.55 °C

Densidad a 20°C 1.133 gcm-3

Viscosidad a 30°C 2.926 cP

Conductividad eléctrica [L] 4 x 10-6 mhoscm-1

Punto flash 175 °C

Constante dieléctrica 109

Momento dipolar a 30° C 3.37 D

Fórmula química HCONH2

4 Procedimiento Experimental.

A continuación se describen los pasos secuenciales que se realizaron en esta experimentación.

a) Medición y adición de los volúmenes de la membrana líquida en la cama intermedia correspondiente a la fase de membrana. Este volumen es aproximadamente de 70 cm3 y se agita rigurosamente en un inicio y posteriormente se disminuye la agitación y se retiene la fase de la membrana formada.

b) Las fase correspondientes a la carga y descarga se adicionan dentro de sus cámaras correspondientes. Estos volúmenes son de aproximadamente 150 cm3 cada uno.

c) Se aplica una diferencia de potencial (d.d.p.) al sistema, mediante el uso de electrodos de platino como terminales y una fuente de poder que suministra la d.d.p. Ésta debe ser la suficiente para mantener la densidad de corriente constante a través del sistema.

d) El tiempo de experimentación inició en cuanto se aplicó la d.d.p. y tuvo una duración de 12 horas para cada experimento, tomándose alícuotas tanto de la fase de carga como de descarga en periodos de dos horas.

e) Las alícuotas que se tomaron de la fase de carga y descarga fueron 2 y 5 cm3 respectivamente. En la fase de descarga se adicionó solución nueva para reponer el volumen de muestra y mantener el volumen en la cámara.

f) El plomo que se deposita en el área del cátodo fue removido con ácido clorhídrico, posteriormente se lavaba con agua destilada. Este proceso se realiza cada dos horas al momento que se toman las alícuotas.

g) La concentración de hierro y plomo se determinó empleando un espectrofotómetro de absorción atómica de la marca Perkin Elmer modelo 2380

5.- Variables de estudio.

a) Efecto de % volumen de formamida en la membrana líquida en el intervalo de 30 a 100% en volumen.

b) Efecto del % volumen de D2EHPA empleado en la membrana líquida en el intervalo de 0 a 25 % en volumen.

c) Efecto de la densidad de corriente aplicada en el intervalo 0.05 a 0.2 amperes.

d) Efecto de la concentración de HCl en la fase de descarga con concentraciones de 1 y 2 Molar.

6 Arreglo Experimental.

Las condiciones de operación para el análisis de cada una de la variables a estudiar se describen a continuación.

Área de la membrana de Nafion que separa a las tres fases; carga, membrana y descarga:

5.4 cm2.

Volumen de soluciones acuosas tanto de la carga como de la descarga: 150 ml de cada una de las soluciones.

Volumen de membrana líquida: 50ml.

Condiciones experimentales

Membrana líquida Número de Experimento

[HCl] en la fase de

Descarga M

Densidad de Corriente

A Formamida %

Vol. D2EHPA % Vol.

queroseno %Vol.

Efecto de la membrana de Nafion

1 1 0 0 0 0

2 1 0.05 0 0 0

Efecto de la membrana líquida compuesta.

3 1 0.05 100 0 0

4 1 0 100 0 0

5 1 0.05 50 50 0

6 1 0 50 50 0

7 1 0.05 50 0 50

8 1 0 50 0 50

9 1 0.05 50 25 25

10 1 0 50 25 25

Efecto de la Formamida en el intervalo 30 a 100% volumen

11 1 0.05 30 35 35

12 1 0.05 60 20 20

13 1 0.05 90 5 5

14 1 0.05 100 0 0

Efecto de la densidad de corriente en el intervalo 0.05 a 0.2 Acm-2

15 1 0.05 60 20 20

16 1 0.1 60 20 20

17 1 0.15 60 20 20

18 1 0.2 60 20 20

Efecto del volumen de D2EHPA en el intervalo 0 a 25 %volumen.

19 1 0.15 60 25 15

20 1 0.15 60 15 25

21 1 0.15 60 0 40

Efecto de la concentración de HCl en la fase de descarga

22 1 0.15 60 15 25

23 2 0.15 60 15 25

IV Resultados RESULTADOS Y DISCUSIÓN

En este apartado se presentan los resultados experimentales e interpretaciones mediante graficas que muestran los diferentes efectos de las variables estudiadas en las diferentes fases (membrana líquida y descarga). En la parte inicial se menciona el efecto de la membrana de Nafion N-324, para los procesos de transporte facilitado y electro-membrana. Posteriormente se realiza el análisis de cada una de las variables por separado, las cuales fueron la concentración de ácido clorhídrico en la fase de descarga, composición de la membrana líquida, densidad de corriente aplicada al sistema y % de acarreador D2EHPA empleado en la membrana líquida. Cabe mencionar que los resultados experimentales se representan como puntos y las tendencias como líneas.

IV.1 Efecto de la membrana de Nafion N-324.

Como se menciono con anterioridad, la membrana de Nafion N-324 presenta buenas propiedades conductoras, por lo que tiene la capacidad de conducir una corriente eléctrica a través de ella. Esta característica es muy importante, debido a que en el proceso Electro-Membrana se aplica una densidad de corriente como fuerza impulsora de transporte de masa.

La membrana de Nafion en forma general consta de una zona de soporte y un cuadro de trabajo, y específicamente se divide en tres regiones. La primera de ellas es la región de Fluorocarbono, la segunda es la región interfacial y la última pertenece a la región de cadenas iónicas. Es un hecho que los iones con mayor energía de hidratación y mayor densidad de carga prefieren la región de cadenas ionicas para difundirse a través de la membrana de Nafion.

0.0

5.0

10.0

15.0

20.0

0 2 4 6 8 10 12

Tiempo / h.

% M

eta

l en

De

sca

rga

% Pb

% Fe

Gráfica 1.- % de Hierro y Plomo presente en estado iónico en la fase de descarga mediante el proceso de transporte facilitado.

0.0

15.0

30.0

45.0

60.0

0 2 4 6 8 10 12

Tiempo / h.

% M

eta

l en

De

sca

rga

% Pb

% Fe

Gráfica 2.- Transporte de las dos especies metálicas estudiadas en el proceso electro membrana correspondiente a la fase de descarga.

En la grafica 1 y 2 se presenta el efecto de la membrana de Nafion en el transporte de hierro y plomo para el proceso de transporte facilitado y para el proceso asistido por una corriente eléctrica (proceso electro-membrana). Las graficas 1 y 2 muestran los resultados obtenidos en el comportamiento de los iones hierro y plomo después de 12 horas de experimentación al pasar a través de la membrana de Nafion. Para el caso del proceso de transporte facilitado existe una diferencia en la velocidad de transporte de iones. En este caso los iones de hierro presentan una mayor velocidad de transporte, alcanzando un poco mas del 13% en la fase de descarga y por parte de los iones de plomo, la velocidad de transporte es menor, llegando a un 10% aproximadamente. Para el caso del proceso Electro-Membrana aplicando una densidad de corriente de 0.05 Acm –2 se tiene un comportamiento semejante al presentado en transporte facilitado, sin embargo la fuerza eléctrica promueve una mayor velocidad de transporte para ambos iones, llegando hasta 43% de hierro y 32% de plomo en la fase de descarga. Por lo que la membrana de Nafion presenta una ligera selectividad para los iones hierro en comparación con los iones plomo.

ANÁLISIS DE LAS VARIABLES SOBRE EL TRANSPORTE DEL I ON HIERRO.

IV.2 Efecto de la membrana líquida compuesta para l os procesos de Transporte Facilitado y Electro-membrana.

La composición de la membrana líquida es un factor muy importante, debido a que es el medio de transporte de las especies metálicas. La membrana debe mantenerse en agitación mecánica permitiendo su homogeneidad, no obstante dicha membrana líquida debe saturarse para poder empezar a ser despojada del ion plomo por la solución ácida del bloque de descarga.

En el presente estudio se probaron diferentes membranas, empleando formamida como base y las composiciones fueron las siguientes:

1. Formamida al 100% en volumen.

2. Formamida – Queroseno (50-50% en volumen)

3. Formamida –D2EHPA (50-50% en volumen)

4. Formamida-D2EHPA-Queroseno (50-25-25% en volumen)

En la grafica 3 se observa el transporte paulatino del ion hierro de la fase de carga hacia la fase de membrana en un periodo de 12 horas en el proceso de transporte facilitado.

40

60

80

100

0 2 4 6 8 10 12Tiempo / h.

% F

e e

n C

arg

a

F

F+D

F+Q

F+D+Q

Grafica 3. Transporte de hierro desde la fase de carga hacia la fase de membrana, utilizando diferentes composiciones de la membrana líquida en el proceso de Transporte facilitado.

En la gráfica 3 es posible observar que el hierro presenta el mejor transporte desde la fase de carga hasta la fase de membrana cuando esta última esta compuesta únicamente por formamida, sin embargo cuando la membrana líquida esta compuesta por los tres componentes Formamida-D2EHPA-Queroseno, también presenta un buen transporte. Siendo únicamente menor en un 10 %. La membrana que presenta menor permeabilidad para los iones de hierro es cuando la membrana líquida se compones de la mezcla Formamida-D2EHPA, alcanzando aproximadamente un 5% de transporte.

En la grafica 4 se observa el transporte del ion hierro desde el bloque de membrana hasta el bloque de descarga en el proceso de transporte facilitado.

0

1

2

3

4

0 2 4 6 8 10 12Tiempo / h.

% F

e e

n D

es

carg

a F

F+D

F+Q

F+D+Q

Grafica 4. % de hierro presente en el bloque de descarga, después de 12 horas de experimentación sin la aplicación de corriente eléctrica.

La grafica 4 muestra que el mayor transporte hasta la fase de descarga se obtiene cuando se emplea únicamente Formamida y el menor cuando se emplea la mezcla Formamida-D2EHPA-Queroseno. Esto se explica debido a que el Ion hierro presenta alta solubilidad en la Formamida, así como la formación del dímero D2EHPA-Hierro, el cual presenta una gran resistencia para el despojo de la membrana líquida.

El objetivo de este trabajo es obtener la menor cantidad de hierro en la fase de descarga y permitir el paso de los iones de plomo. Se observa que la membrana liquida compuesta por la mezcla Formamida-D2EHPA-Queroseno presenta buenas propiedades selectivas para la eliminación del hierro.

En la grafica 5 se observa el transporte de los iones de hierro desde la fase de carga hacia la fase de membrana cuando se aplica una diferencia de potencial al sistema. (Proceso Electro-Membrana)

0

20

40

60

80

100

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Car

ga

F

F+D

F+Q

F+D+Q

Gráfica 5.- Transporte del ion hierro hacia la fase de membrana en diferentes composiciones de membrana líquida para el proceso Electro-Membrana.

En el proceso Electro-Membrana se observa que al aplicar una densidad de corriente de 0.05 Acm-2 a través de la membrana de Nafion, las velocidades de transporte se incrementan a mas del doble del transporte presente para el proceso de transporte facilitado. Nótese que cuando la membrana líquida se compone por la mezcla Formamida-D2EHPA es cuando se presenta el mejor transporte del hierro desde la fase de carga hasta la fase de membrana líquida.

0

2

4

6

8

10

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Des

carg

a F

F+D

F+Q

F+D+Q

Grafica 6. Efecto de las membranas líquidas en la fase de descarga en el proceso Electro-Membrana para el ion Hierro

I=0.05Amp

I=0.05Amp

En la grafica 6 se observa el transporte del hierro contenido en la membrana líquida hacia la fase de descarga.

Obsérvese que cuando la membrana se compone únicamente por Formamida es cuando se tiene la mayor cantidad de hierro en la fase de descarga, sin embargo al utilizar la mezcla Formamida-Queroseno también se presenta un buen transporte hasta la fase de descarga. Lo contrario sucede al emplear la mezcla Formamida-D2EHPA, ya que esta presenta la menor concentración de hierro, llegando a 1.5 % en la fase de la descarga, sin embargo el D2EHPA al no estar diluido dificulta la homogeneidad de la membrana así como la estabilidad del sistema, por lo que se decide continuar la experimentación con la mezcla de Formamida-D2EHPA-Queroseno ya que presenta buenas propiedades de selectividad para el ion hierro y permite tener un mejor control operativo del proceso Electro-Membrana.

La densidad de corriente de 0.05 Acm-2 incrementa al doble la concentración de hierro en la descarga para prácticamente todas las membranas liquidas empleadas.

IV.3 Efecto del % de Formamida empleado en la Membr ana Líquida.

La gráfica 7 muestra que al incrementar el % de Formamida en la membrana líquida, se favorece el transporte del ion hierro hacia la fase de membrana, sin embrago esto resulta perjudicial, debido a que en la fase de descarga también se muestra un incremento de la concentración de Hierro como se puede notar en la grafica 8.

0

20

40

60

80

100

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Car

ga

30% F60% F90% F100% F

Gráfica 7. Efecto del % de Formamida empleado en la membrana líquida en el transporte del ion Hierro desde la fase de carga hasta la fase de membrana líquida

I=0.05Amp

0

2

4

6

8

0 2 4 6 8 10 12Tiempo / h.

% F

e en

Des

carg

a

30% F

60% F

90% F

100% F

Gráfica 7. Efecto del % de Formamida empleado en la membrana líquida en el transporte del ion Hierro desde la fase de membrana hasta la fase de Descarga.

Obsérvese que la cantidad de hierro presente en la fase de descarga (en este caso se consideran como impureza) se incrementa hasta un 6% para cuando se emplea 100% de Formamida como membrana líquida y 4% de hierro en la fase de descarga cuando se emplea Formamida al 30% en volumen en la membrana líquida, por lo cual se puede establecer que la membrana líquida si esta realizando la función deseada, al presentar una barrera para el transporte de los iones de Hierro.

IV.4 Efecto de la densidad de corriente eléctrica

En las gráficas 8 y 9 se observa el efecto de la densidad de corriente aplicada al sistema, se comenzó con 0.05 Acm-2 debido a que a una menor densidad de corriente no se tiene transporte de materia considerable hacia la fase de descarga. A partir de 0.05 Acm-2 se observa que el transporte ya es mayor, y como limite superior se aplico hasta 0.2 Acm-2, ya que una de las limitantes que se tienen en la parte experimental es la fuente de poder, la cual tiene una capacidad máxima de 0.3 Acm-2 aunado a que a densidades de corriente mayores a 0.24 Acm-2 existe un calentamiento excesivo en las zonas de la membrana de Nafión, produciendo elevadas perdidas de energía y variaciones en el pH del sistema.

I=0.05Amp

0

25

50

75

100

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Car

ga

0.05 Acm-2

0.10 Acm-2

0.15 Acm-2

0.20 Acm-2

Gráfica 8.- Efecto de la densidad de corriente aplicada al proceso Electro-Membrana en el intervalo de 0.05 a 0.2 Acm-2.

A media que se incrementa la densidad de corriente, también se incrementa el transporte de Hierro hacia la fase de membrana líquida, incluso a 0.2 Acm-2 después de 8 horas de experimentación, prácticamente ha pasado todo el Hierro a la fase de membrana líquida, lo mismo sucede para cuando se aplica una densidad de corriente de 0.15 Acm-2, solo que requiere de un poco mas de 12 horas para transportar totalmente al Hierro hasta la fase de membrana líquida.

Por otra parte el utilizar mayor densidad de corriente trae como consecuencia la polarización de las membranas, por lo que se puede bloquear inesperadamente el transporte de materia en el proceso.

0

2

4

6

8

0 2 4 6 8 10 12

Tiempo / h.

% F

e e

n D

esc

arg

a

0.05 Acm-2

0.10 Acm-2

0.15 Acm-2

0.20 Acm-2

Gráfica 9.- Efecto de la densidad de corriente aplicada al proceso Electro-Membrana para el transporte de hierro desde la fase de membrana hasta la fase de descarga.

Si se incrementar la densidad de corriente, implica la presencia de una mayor concentración de hierro en la fase de descarga, llegando hasta el 8% aproximadamente cuando se aplica 0.2Acm-2. en las primeras 4 horas de experimentación el transporte de hierro es semejante para las diferentes densidades de corriente que se manejaron, pero pasando de 6 horas de experimentación se observa con mayor claridad el efecto de la densidad de corriente sobre la velocidad de transporte del hierro.

Una de las principales desventajas que ofrece el proceso electro-membrana en la actualidad es el elevado consumo de energía eléctrica, por lo que al proponer este proceso como una alternativa a nivel industrial, se requeriría de un adecuado control operativo, así como el probar nuevas substancias conductoras que ofrezcan un medio de transporte de baja energía para las especies metálicas.

IV.5 Efecto de la concentración de HCl en bloque d e la descarga.

En las graficas 10 y 11 se observa el efecto de la acidez en el bloque de descarga sobre la velocidad de transporte y despojo del hierro.

0

20

40

60

80

100

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Car

ga

1M HCl

2M HCl

Gráfica 10. La acidez en el bloque de descarga no afecta en gran medida a la velocidad del ion hierro desde el bloque de carga hacia la membrana.

0

2

4

6

8

0 2 4 6 8 10 12

Tiempo / h.

% F

e en

Des

carg

a

1 M HCl

2 M HCl

Gráfica 11. Efecto de la concentración de HCl en el bloque de descarga.

Con respecto a la concentración de ácido clorhídrico en la fase de descarga, se observa en las gráficas 10 y 11 que no afecta en forma considerable el transporte de hierro a la fase de descarga, aunque un incremento en la concentración de ácido clorhídrico en la fase de descarga tiende a reducir ligeramente el transporte del ion hierro hacia la fase de membrana líquida y descarga, esto puede atribuirse a una mayor estabilidad de los complejos formados entre la Formamida-Hierro y D2EHPA-Hierro.

ANÁLISIS DE LAS VARIABLES SOBRE EL TRANSPORTE DEL I ON PLOMO.

IV.6 Efecto de la membrana líquida compuesta para l os procesos de Transporte Facilitado y Electro-membrana.

Inicialmente se planteo trabajar con una membrana líquida compuesta por D2EHPA y queroseno, con el propósito de mantener al hierro dentro de esta fase. Sin embargo la adición de Formamida no solo incremento las propiedades eléctricas de la membrana, si no también favoreció el paso de los iones de plomo hacia la fase de descarga, En la gráfica 12 se observa el transporte del ion plomo desde la fase de carga hacia la fase de membrana para el proceso de transporte facilitado cuando se emplean diferentes composiciones de membranas líquidas. Nuevamente los resultados obtenidos en la experimentación son representados por símbolos, mientras que las tendencias de los efectos ocasionados se representan mediante líneas continuas.

70

75

80

85

90

95

100

0 2 4 6 8 10 12Tiempo / h.

% P

b en

Car

ga

F

F+D

F+Q

F+D+Q

Gráfica.12 Efecto del transporte de iones plomo desde la fase de carga hasta la fase de membrana, sin la aplicación de corriente eléctrica. (Transporte Facilitado)

La membrana líquida que presenta menor resistencia al flujo de iones de plomo hacia la fase de membrana es la membrana que se compone únicamente por Formamida, sin embargo esto también promueve una mayor facilidad de transporte de hierro, por lo que no tiene el carácter requerido de membrana líquida selectiva, sin embargo para el caso en que se emplean los tres componentes en la membrana líquida se obtienen buenas propiedades de selectividad para el ion hierro. La desventaja en este caso, es la poca cantidad de materia que se transporta hasta la fase de membrana, llegando a ser en el mejor de los casos del 25% aproximadamente. Algo importante en señalar es que el uso del queroseno dentro de la membrana representa una barrera para el flujo de iones de plomo, por lo se prefiere trabajar con la menor cantidad de queroseno posible que permita diluir al D2EHPA y cumplir la función selectiva deseada en la membrana líquida. En la gráfica13 se observa la migración de iones plomo desde la fase de membrana hasta la fase de descarga.

0

2

4

6

8

10

12

0 2 4 6 8 10 12

Tiempo / h.

% P

b en

Des

carg

a

F

F+D

F+Q

F+D+Q

Gráfica 13. Contenido de plomo en la fase de descarga empleando diferentes

membranas líquidas en el proceso de transporte facilitado.

Para el caso del proceso Electro-Membrana, en las graficas 14 y 15 se observa el efecto de las diferentes composiciones de membranas líquidas para el transporte de plomo desde la fase de carga a la membrana y de la fase de membrana a la fase de descarga respectivamente.

Se debe notar que para que exista transporte desde la fase de carga hacia la fase de descarga, la membrana líquida deberá cargarse de iones metálicos que a su vez serán despojados en la fase de descarga, por lo que la suma del contenido metálico en la carga mas el de la fase de descarga no dará el 100%, ya que se debe tener en cuenta el contenido metálico presente el la fase de membrana, así como la velocidad de despojo tanto del hierro como del plomo.

40

60

80

100

0 2 4 6 8 10 12

Tiempo / h.

% P

b en

Car

ga

F

F+D

F+Q

F+D+Q

Gráfica 14. Transporte de plomo de la fase de carga hacia la fase de membrana cuando se emplean diferentes composiciones en la membrana líquida para el proceso Electro-Membrana.

i= 0.05Acm-2

La influencia de la densidad de corriente eléctrica es notoria incrementando hasta en 54% de transporte de plomo para el caso en que la membrana se compone solo por Formamida, sin embargo la densidad de corriente debe ser mayor a 0.05 Acm-2 ya que en experimentos realizados al aplicar una menor densidad de corriente el efecto producido en el transporte de materia es prácticamente nulo, aunado a una mayor dificultad del control de la densidad de corriente sobre el sistema. La mezcla Formamida-D2EHPA-Queroseno permite un menor transporte de plomo hacia la fase de membrana, pero este valor sigue siendo aceptable considerando una apropiada retención de hierro en la membrana líquida.

En la gráfica 15 se presenta el transporte paulatino del plomo desde la fase de membrana hacia la fase de descarga para el proceso Electro-Membrana.

0

5

10

15

20

0 2 4 6 8 10 12

Tiempo / h.

% P

b en

Des

carg

a

F

F+D

F+Q

F+D+Q

Gráfica 15. Efecto de las diferentes membranas líquidas empleadas en el proceso Electro-Membrana.

Indudablemente la Formamida presenta las mejores propiedades de transporte de plomo alcanzando 19% de recuperación, pero su desventaja principal es que también permite el paso de iones hierro fácilmente hacia la fase de descarga. En la gráfica 15 también es posible notar el efecto contra producente que ocasiona el queroseno en el transporte de plomo, ya que al mezclarse con formamida tan solo se alcanza el 3% de recuperación. Por otra parte la mezcla de los tres componentes en la membrana líquida permite un paso de iones de plomo hasta de un 13% después de 12 horas de experimentación. Esta recuperación se pretende incrementa con el aumento de densidad de corriente. Como anteriormente ya se señaló, las cantidades contenidas en carga y

I=0.05Acm-2

descarga no sumaran el 100% debido a que la membrana líquida necesita cargarse de iones metálicos (plomo e hierro) para poder llevar a cabo el transporte de materia desde la fase de carga hasta la fase de descarga.

IV.7 Efecto del % de Formamida empleado en la Membr ana Líquida.

50

60

70

80

90

100

0 2 4 6 8 10 12

T iempo / h.

% P

b en

Car

ga

30% F

60% F

90% F

100% F

Figura 16 Transporte de plomo en el proceso Electro-Membrana bajo diferentes porcentajes de Formamida en la membrana líquida.

Ciertamente el empleo de la Formamida en la membrana líquida promueve una velocidad de transporte mayor para las especies metálicas de hierro y plomo. Sin embargo existe cierta afinidad por los iones de hierro en comparación con los de plomo, pero esta selectividad no es lo suficientemente apropiada para los propósitos de este trabajo, por lo que es necesario analizar en detalle el efecto que tiene el % de Formamida empleado en el transporte de plomo, tanto de la fase de carga hacia la membrana, como para el transporte de la fase de membrana hacia la fase de descarga. En la gráfica 16 se muestra el comportamiento del ion plomo bajo diferentes porcentajes de Formamida en la membrana líquida para el proceso Electro-Membrana.

Se decidió tomar como porcentaje mínimo de formamida el 30%, debido a que con porcentajes menores la conductividad en el sistema se vuelve muy inestable y se necesita aplicar una mayor diferencia de potencial, (arriba de 400 voltios) lo que propicia calentamiento excesivo en la zona de membranas de Nafion y perdida de soluciones de carga y descarga por evaporación, así como una baja eficiencia de la membrana líquida y difícil control del pH. Esto se evito mediante el uso de un baño de recirculación de agua para el enfriamiento, sin embargo las pérdidas de energía resultan elevadas por el alto voltaje aplicado.

I=0.05Acm-2

IV.8 Efecto de la densidad de corriente eléctrica

El propósito de emplear una diferencia de potencial a través del sistema experimental tiene como objetivo el incrementar las velocidades de transporte de materia, sin embargo esto no quiere decir que el aplicar una mayor densidad de corriente sea del todo benéfico para el proceso, ya que se trata de llevar a cabo una selección cautelosa de las especies metálicas y si no se tiene un riguroso control en el empleo de la densidad de corriente se corre el riesgo de incrementar la concentración de impurezas en el bloque de descarga.

En las gráficas 17 y 18 se observa el efecto de la densidad de corriente sobre la velocidad de transporte del ion plomo. Nuevamente los resultados obtenidos en la experimentación son representados mediante símbolos, mientras que las tendencias son representadas mediante líneas continuas.

0

25

50

75

100

0 2 4 6 8 10 12

Tiempo / h

% P

b e

n C

arg

a

0.05 Acm-2

0.10 Acm-2

0.15 Acm-2

0.20 Acm-2

Gráfica 17. Efecto de la densidad de corriente en el transporte de plomo desde la fase de carga hacia la fase de membrana líquida.

En la gráfica 17 se muestra la disminución de plomo en la fase de carga, puede notarse claramente que al incrementar la densidad de corriente la velocidad de transporte también aumenta. Así se tiene que al aplicar una densidad de corriente de 0.2 Acm-2 se necesita poco más de 12 horas para poder desplazar en su totalidad al plomo hacia la fase de membrana. Cunado se aplica una densidad de corriente igual a 0.15 Acm-2 también se presentan elevadas velocidades de transporte, llegando a menos de 25% de plomo en la fase de carga después de 12 horas de experimentación.

En la grafica 18 se muestra el transporte de plomo desde la fase de membrana líquida hasta la fase de descarga.

0

25

50

75

100

0 2 4 6 8 10 12

Tiempo / h

% P

b e

n D

esc

arg

a

0.05 Acm-2

0.10 Acm-2

0.15 Acm-2

0.20 Acm-2

Gráfica 18. Efecto de la densidad de corriente en la velocidad de transporte de plomo de la fase de membrana a la fase de descarga.

La velocidad de transporte de plomo desde la fase de membrana hacia la fase de descarga se incrementa notoriamente conforme se incrementa la densidad de corriente, cunado la densidad de corriente es igual a 0.20 Acm-2 se obtiene una recuperación del 77 % en la fase de descarga, sin embargo la cantidad de hierro presente es del 8%, lo que no resulta apropiado para los propósitos de purificación y recuperación de plomo. Es por esta razón que se sugiere emplear una densidad de corriente de 0.15 Acm-2, con la cual se obtiene una recuperación del 70% de plomo en la fase de descarga con menos del 5.6% de hierro presente como impureza. Estos porcentajes se pretenden mejorar con la modificación de la acidez en la fase de descarga, con lo que se pretende incrementar la velocidad de despojo del plomo.

IV.9 Efecto de la concentración de HCl en bloque d e la descarga.

En las gráficas 19 y 20 se observa el efecto de la acidez en el bloque de descarga, para el despojo de plomo presente en la membrana líquida.

0

25

50

75

100

0 2 4 6 8 10 12

Tiempo / h.

% P

b e

n C

arg

a

1 M HCl

2 M HCl

Gráfica 19. Efecto de la concentración de HCl en la fase de descarga.

La acidez en el bloque de descarga no presenta un efecto notorio en la velocidad de transporte de plomo desde la fase de carga hacia la fase de membrana, por lo que se puede considerar que las velocidades en esta etapa del proceso son prácticamente iguales.

Cada dos horas, después de tomar la alícuota de 5 ml en la fase de descarga se debe reponer este volumen adicionando nuevamente solución acida nueva a la fase de descarga, con el propósito de mantener los volúmenes constantes en el proceso.

0

20

40

60

80

0 2 4 6 8 10 12

Tiempo / h.

% P

b e

n D

escr

aga

1 M HCl

2 M HCl

Gráfica 20. Efecto de la concentración de HCl en el bloque de descarga

I=0.15 Acm-2

I=0.15 Acm-2

En la grafica anterior se muestra que el despojo de plomo cunado se modifica la acidez en el bloque de descarga permanece igual hasta 6 horas de experimentación, sin embrago después de 8 horas se nota un incremento en la velocidad de despojo cuando se emplea una concentración 2 M de HCl, con clo que se incrementa la concentración de plomo en la fase de descarga, llegando hasta un 78% aproximadamente.

IV.10 CONDICIONES DE OPERACIÓN ÓPTIMAS

Después del análisis de los resultados obtenidos experimentalmente, se determinan las mejores condiciones experimentales del proceso, fijando los valores apropiados para cada una de las variables empleadas. Así se tiene que la mejor recuperación y concentración de plomo mediante el proceso Electro-membrana se debe tener una composición en la membrana líquida de 60% en volumen de Formamida, 15 % en volumen de D2EHPA y 25% en volumen de Queroseno, aplicando una densidad de corriente de 0.15 Acm-2 y una concentración de ácido clorhídrico de 2M en la fase de descarga. Bajo estas condiciones se obtiene una recuperación del 78.2 % de plomo con 5.1% de hierro como impureza. En la grafica 21 se muestra el transporte tanto de hierro como de plomo bajo las mejores condiciones encontradas experimentalmente, siendo analizados desde la fase de carga hasta la fase de descarga. Estos valores de concentraciones pueden ser mejorados, por lo que se hace la recomendación de llevar a cabo un sistema agotativo de la solución final obtenida en el bloque de descarga y encontrar las condiciones operativas que mejor resultados ofrezcan para dicha solución o bien se tiene una segunda recomendación que consiste en probar diferentes reactivos en la composición de la membrana líquida y de esta forma incrementar la eficiencia de las etapas de purificación y concentración del proceso Electro-Membrana.

0

25

50

75

100

0 2 4 6 8 10 12Tiempo / h.

% M

etál

ico

Fe Carga

Fe Descarga

Pb Carga

Pb Descarga

Gráfica 21 . Comportamiento global del hierro y plomo en el proceso Electro-Membrana, cuando se aplica una densidad de corriente de 0.15 Acm-2 y con una concentración de 2M en la fase de descarga..

Como trabajo posterior se plantea la posibilidad de precipitar al plomo presente en la fase de descarga mediante borohidruro de sodio, el cual presenta buenas características de cementación en metales pesados. Dicho precipitante ha sido probado con éxito en la eliminación de Ni, Cr y Co presentes en aguas de desecho.

IV.11 ANÁLISIS DE LAS CURVAS DE POLARIZACIÓN OBTEN IDAS EN EL PROCESO ELECTRO-MEMBRANA

En general se presentaron dos comportamientos en las curvas de polarización para el proceso Electro-Membrana. En las gráficas 22(a), 22(b) y 23 se observa el comportamiento del voltaje durante las doce horas de experimentación. Cabe mencionar que para todos los experimentos existió una variación en los valores de voltaje en cuanto a magnitud, por lo que no se muestran el total de las curvas de polarización para cada experimento, pero si se muestra los comportamiento obtenidos el emplear las diferentes membranas líquidas preparadas.

0

50

100

150

200

250

0 90 180 270 360 450 540 630 720 t (m in )

V

Grafica 22 (a) . Curva de polarización cuando la membrana líquida esta compuesta 100% de Formamida.

En la grafica 22(a) se observa un incremento en el voltaje desde 50 hasta 250 volts para mantener una densidad de corriente constante ( en este caso 0.15 Acm-2), esto fue característico en todos los experimentos cuando se empleo como membrana líquida un 100% de Formamida. El incremento en el voltaje se puede atribuir principalmente a que la formamida necesita saturarse de iones para poder iniciar el transporte tanto de plomo como hierro desde la fase de carga hacia la fase de descarga, por lo que en un inicio necesita una mayor fuerza motriz para dar inicio al transporte de materia.

Grafica 22(b) Curva de polarización presente cuando se emplea como membrana líquida 50% Formamida y 50% queroseno

En la grafica 22(b) se observa un comportamiento similar cuando se emplea una membrana compuesta por 50% Formamida y 50% Queroseno, sin embargo el voltaje requerido para mantener una densidad de corriente eléctrica constante de 0.15 Acm-2 se incremento y esto debido a la presencia del queroseno en la fase de membrana líquida, el cual tiene bajas propiedades conductoras y por ende incrementa la resistencia de la membrana, el voltaje se estabiliza después de 8 horas de experimentación, llegando a valores de 25 volts para mantener constante una densidad de corriente de 0.15 Acm-2. Por lo tanto se recomienda emplear el queroseno mínimo necesario en el proceso Electro-Membrana, ya que además de incrementar la resistencia del sistema, también limita el paso de los iones de plomo. Sin embargo tampoco se puede prescindir del queroseno en la

0

100

200

300

400

500

0 90 180 270 360 450 540 630 720 t (min )

V

membrana líquida ya que es quien le proporciona propiedades de fluidez al acarreador para su correcta homogenización en la membrana.

.

.

0

20

40

60

80

100

120

0 90 180 270 360 450 540 630 720 t (min)

V

Grafica 23 Curva de polarización presente en el proceso Electro-Membrana cuando se emplea D2EHPA en la membrana líquida.

En la Grafica 23 se observa la curva de polarización cuando se emplea una membrana líquida que contiene D2EHPA, ya que no importa si tiene 10 o 50 % de acarreador organo fosforado, el comportamiento que presenta el voltaje es similar. En comparación con las membranas líquidas que no contienen acarreador esta no presenta un incremento en el voltaje para mantener constante una densidad de corriente a través del sistema, por lo contrario, inmediatamente inicia la polarización de la membrana y con ello la disminución de la resistencia de la membrana líquida, llegando a una estabilización después de cinco horas de experimentación y llegando a un valor de 20 volts aproximadamente para mantener constante una densidad de corriente de 0.15 Acm-2

V. IMPACTO y CONCLUSIONES. Este estudio nos muestra la factibilidad de poder llegar a plantear un proceso hidrometalúrgico par la obtención de plomo, que pueda sustituir al actual proceso piro metalúrgico, lo cual tendría grandes ventajas sobre todo en la parte de protección al medio ambiente. Las principales conclusiones del trabajo son: 1.- La formamida incrementa el transporte del ion plomo, sin embargo es mayor el transporte de hierro en un 130 %, por lo que no es conveniente emplear únicamente formamida en la membrana líquida. 2.- Se determino que el D2EHPA no favorece el transporte del ion plomo, pero reacciona con el ion hierro de tal forma que disminuye drásticamente la presencia de éste último en la fase de descarga. Por lo cual la principal función del D2EHPA es mantener a los iones hierro en la fase de membrana. 3.- El queroseno disminuye el transporte de plomo, sin embargo incrementa la solubilidad del hierro en la fase de membrana, y facilita la homogeneización y estabilidad de la membrana líquida. 4.- La densidad de corriente favorece el transporte de plomo de un 21% que se obtiene en el proceso de transporte facilitado hasta un 75% que se obtiene en el proceso electromembrana. El transporte del ion hierro también se incrementa, sin embargo este se controla con la adición de D2EHPA como se indico anteriormente. 5.- Un incremento en la concentración de HCl en el bloque de descarga favorece el despojo de plomo presente en la interfase membrana líquida-bloque de descarga hasta en un 22%, pero disminuye la velocidad de despojo del ion hierro a la fase de descarga. 6.- De acuerdo con la experimentación realizada, para obtener un mayor transporte de plomo en la fase de descarga con la menor presencia de hierro se proponen las siguientes condiciones de operación: La membrana líquida a emplear debe estar compuesta por 60% Formamida, 15% D2EHPA y 25% Queroseno. Con una densidad de corriente de 0.15Acm-2 y con una concentración de HCl de 2M en la fase de descarga, con lo que se obtiene 78% de Pb en la fase de descarga con 4.9% de hierro como impureza. 7.- Para llegar a una purificación mayor de Pb mediante el proceso electromembrana se necesitará acondicionar un circuito agotativo de la solución de descarga para eliminar el 4.9% de hierro presente como impureza. 8.- La agitación de la membrana líquida no fue una variable de estudio, pero se mantuvo a un valor constante de 430 rpm con lo cual se logra homogeneizar la membrana líquida y mantener una conductividad estable de la misma.